微机控制高压测试系统

- 格式:doc

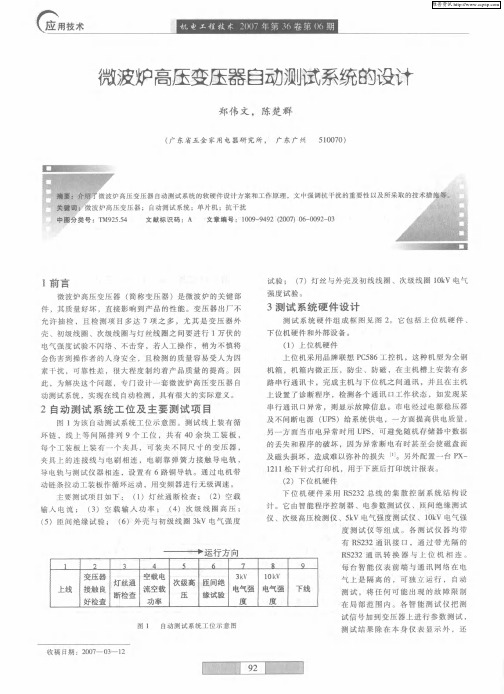

- 大小:17.71 MB

- 文档页数:22

10kv高压电机PDIV测试控制标准随着工业和民用设备对电力系统稳定性和安全性要求的不断提高,对电机绝缘性能的测试也越发重要。

其中PDIV(partial discharge inception voltage)测试作为衡量电机绝缘性能的重要指标之一,对于电机的性能评估和质量控制起着至关重要的作用。

本文旨在探讨10kv高压电机PDIV测试的控制标准,对其测试流程、测试参数和测试标准进行详细介绍,旨在为相关工程技术人员提供参考和指导。

1. PDIV测试的基本原理PDIV测试是通过在高电压下观察部分放电开始的电压,来评估绝缘结构的性能。

其基本原理是在给定的电压下,当局部放电开始产生时,记录下此时的电压值,该电压值即为PDIV。

PDIV测试能够有效评估电机绝缘结构的可靠性和稳定性,对电机的安全运行具有重要意义。

2. PDIV测试的技术要求PDIV测试对测试设备和测试环境有着严格的技术要求。

测试设备需要具备足够的高电压输出能力,以及对测试信号的准确采集和分析能力。

测试环境需要具备良好的电磁环境和接地条件,以确保测试结果的准确性和可靠性。

测试人员需要具备丰富的电气测试经验和操作技能,以确保测试的安全和准确进行。

3. PDIV测试的控制标准PDIV测试的控制标准主要包括测试流程、测试参数和测试标准。

3.1 测试流程3.1.1 准备工作对测试设备进行检查和校准,确保其正常工作状态;对测试环境进行检查和准备,确保其符合测试要求;对测试样品进行清洁和检查,确保其完好无损。

3.1.2 连接测试回路将测试设备与测试样品按照要求连接,确保电路连接正确、牢固可靠。

3.1.3 设置测试参数根据测试要求,设置测试设备的输出电压、采样频率等参数。

3.1.4 进行测试启动测试设备,进行PDIV测试,并记录测试结果。

3.1.5 数据分析对测试结果进行数据分析,并评估测试样品的绝缘性能。

3.1.6 结论和报告根据测试结果,对测试样品的绝缘性能进行评估,并撰写测试报告。

微机监测系统MMSMMS是什么意思?MMS: Micro-computer Monitoring SystemMMS---Maintenance & Monitoring System更多铁路评论请登陆中国铁道论坛(/)微机监测系统MMS简介:铁路信号微机监测系统是保证行车安全、加强信号设备结合部管理、监测铁路信号设备运用质量的重要行车设备。

信号微机监测系统把现代最新传感器技术、现场总线、计算机网络通讯、数据库及软件工程等技术融为一体,通过监测并记录信号设备的主要运行状态,为电务部门掌握设备的当前状态和进行事故分析提供科学依据。

同时,系统还具有数据逻辑判断功能,当信号设备工作偏离预定界限或出现异常时,及时进行报警,避免因设备故障或违章操作影响列车的安全、正点运行。

信号微机监测系统是铁路装备现代化的重要组成部分。

卡斯柯信号有限公司作为主要的设计和研发单位,参加了铁道部组织的两次联合攻关。

为了更好的利用资源,降低成本,提高效率,方便与调度监督、计算机联锁、DMIS等系统接口,公司组织大量科研人员、工程人员、市场人员对TJWX-2000型进行了改进优化,增加了入多种信号设备信息采集、进路追踪与监测、计轴监测、站间透明、远程诊断、语音报警、路局总服务器、电务管理等功能,研制开发了卡斯柯公司信号微机监测系统(MMS—Maintenance & Monitoring System)。

系统结构:卡斯柯微机监测系统网络结构一般分为三层,由车站系统层、电务段系统层(电务段中心服务器、段调度、领工区等终端)和铁路分局/局系统层(总服务器、铁道部、分/路局终端)。

这三层通过广域网络数据传输系统连接而成。

该网络系统采用基于TCP/IP协议之上的广域网模式。

系统结构如图1所示。

1.监测站机系统卡斯柯公司在铁道部第二次攻关(TJWX-2000型微机监测)的基础上,组织了二次开发,研制出新型的车站微机监测系统。

高压氧舱控制系统的开发方向与组成摘要:计算机控制是现代大型高压氧舱在生产中运用到实际操作治疗过程中的必要条件,本文简单介绍了高压氧舱计算机控制系统软件的开发方向与组成。

关键词:高压氧舱计算机控制系统虚拟仪器测控系统软面板1 系统简介计算机技术与测量控制仪器技术的结合出现了新的测控仪器——虚拟仪器。

采用虚拟仪器技术是第三代自动测试系统的发展改变方向。

运用虚拟仪器技术能够达到共享硬件和软件资源,快速、方便地组建各种自动测控系统,并可以方便地利用计算机的强大功能,进行信号分析、数据处理、存储及图形化显示等。

以虚拟仪器为基础的自动测控系统根据不同的总线可构成多种体系结构,其中基于PC总线的数据采集卡(PC-DAQ)为I/O接口设备组成的虚拟仪器自动测控系统以其造价低、灵活性高、开发时间短等特点而倍受广大科研人员的青睐。

本文以PC-DAQ虚拟仪器技术与自动测控系统的综合应用开发了高压氧舱自动测控系统,硬件采用PC总线标准工控机和PC-DAQ卡I/O接口设备,软件采用NI公司的LabWindows/CVI文本式编程语言,该系统以高自动性、高稳定性和高可靠性证实了集成虚拟仪器技术的自动测控系统是先进的和优秀的。

2 高压氧舱虚拟仪器测控系统的集成在集成高压氧舱虚拟仪器自动测控系统时,首先要充分发挥PC 机的能力,取代传统电子设备的大部分功能,使之成为测量仪器的一个不可分割的组成部分,与整个测控系统融为一体,使整个自动测控系统简化到仅由微型计算机、通用硬件和应用软件三部分组成。

其次要考虑到虚拟仪器技术与基于PC总线的微型计算机的有机结合,PC总线提供了具有触发和同步能力的计算机高速总线,为实现虚拟仪器系统建构了一个极好的平台,这在传统的测控系统中是不可能的。

图1显示了虚拟仪器的一般结构组成,从图1中可以看出,将具有一种或多种功能的通用模块组合起来,就可构成一台虚拟仪器,所以通用模块的设计就成了重中之重。

在PC-DAQ体系结构的虚拟仪器测控系统中,PC -DAQ卡为I/O接口设备,微机通过PC-DAQ卡获取处理数据,而PC -DAQ卡的驱动是虚拟仪器实现对真实物理信号进行采集的基础,因此获得和开发相应的软件驱动是虚拟仪器系统的重要环节。

基于FPGA的电压控制测试系统实现邹未;王冰峰【摘要】介绍一种基于FPGA的电压控制测试系统。

系统通过FPGA完成和上一级系统的通信,接收命令和数据、转化命令和数据以控制DA和AD的工作,实现对电路的输出电压控制和测试。

通过Verilog语言编写逻辑程序,在FPGA中转化数据为串行,输出至DA以对电路施加激励,控制电路输出电压;然后控制AD采样硬件电路输出,并把采样数据转化并缓存,以供上一级系统读取。

另外,方案中加入了串口通信部分,FPGA可以直接通过串口与上位机软件通信,更方便电路的调试和参数校准。

%A voltage control and test system based on FPGA is introduced. Using FPGA, the system completes communication with higher level system, receiving the command and data, converting command and data to control DA and AD, thus it can implement controling the output voltage of the circuit and ing Verilog to program, FPGA makes data serial, exports to DA to control the output of circuit; then controls AD to sample the output of circuit, converting data and buffering for being read. In addition, there is a serial port, and FPGA can communicate wich PC software directly through the serial port, which makes debugging and parameter calibration of circuit more convenient.【期刊名称】《电子测试》【年(卷),期】2011(000)012【总页数】4页(P46-49)【关键词】现场可编程门阵列;ADS7809;DAC8811;参数校准【作者】邹未;王冰峰【作者单位】电子科技大学自动化工程学院,成都611731;电子科技大学自动化工程学院,成都611731【正文语种】中文【中图分类】TP290 引言在信息技术高速发展的今天,电子设计技术不断更新,现在ARM 及FPGA 在系统设计中被广泛的应用。

计算机控制高压测试系统

一、设备的使用条件:

1、设备可在需方不必增加其它设施的情况下可正常安装使用。

2、环境温度:-5℃~42℃

3、试验介质: 水或浓度较低的油类

4、设计耐压:210MPa

5、测试温度:常温

6、压力测量精度:精准度为满量程千分之一。

7、电源:AC380/220V,50Hz

8、海拔高度:≤1500米;

9、相对空气湿度要求:≤70-90%;

本套设备的主要功能参照试压泵国标文件非标制作。

其中参考试压泵执行标准:

JB/T9089-1999试压泵

JB/T53194电动试压泵产品质量分等

GB-T9234-1997机动往复泵

GBT 7784-2006 机动往复泵试验方法

本控制系统的计算机压力采集控制软件的主要功能参照客户产

品的API标准设计

设备具体配置如下:

注:个别配件在实际生产制作有可能参数不同,但不影响设备整体功能。

以下是带监控的计算机控制试压泵标准配置:以供参考:210MPa

以下是带监控的计算机控制试压泵计算机操作台标准配置:以供参考:

以上是计算机压力采集系统现场工作图片,仅供参考。

1、设备的功能及技术要求

a)静压试验;(最大试验压力200MPa);

b)爆破试验;(最大试验压力200MPa);

c)压力无级调节,靠计算机软件控制;试压泵本身的一些硬件功能包括:“开始”、“暂停”、“卸压”、“手动调压”等;

d)本试压系统采用电动试压泵安全阀超压自动起跳和采用防震电接点压力表来进行系统限压安全保护。

e)卸压安全保护;通过试压控制软件远程控制高压电磁阀泄压。

如高压电磁阀出现故障可通过试压泵手阀动进行卸压;

f)试验程序及参数预输入功能,按照被测试钢管设定典型的试验程序有: 恒速升压—保压—泄压

恒速升压—直至爆破。

恒速升压—保压—恒速升压—保压—恒速升压直至达到试验标准压力;

多段恒速升压保压试验过程(可程序选择阶段0-10段)--恒速升压直至

达到试验标准压力;

试验压力在试验过程中可以任意设定单段或者多段保压测试,升压速度能保持恒定,可实现无级调节,升压速度可显示、可控制;试验数据和曲线

参数能实时显示、能自动保存存贮试验结果、并可任意打印试验报表;能

直接编制、保存、调用编程好的程序,防止试验参数输入的错误;试验数

据能直接以模板形式生成,基本信息完整,只需要做一些备注、判断即可,

同时试验结果可编辑,可联网,可与OFFICE办公软件兼容,其模板可重

新编制,并设定。

g)出现紧急停机,能够手动泄除试样及设备内部压力。

h)升压速度:可调,能保持恒定。

i)软件的使用者有各自的帐户和密码。

二、设备配置部分描述

设备概述:本设备根据需方技术要求非标制作:

设备主体由计算机控制系统、电动试压泵(客户原有)。

其中电动试压泵脱离计算机控制系统后可独立进行试压试验,但只能显示和控制压力不能进行数据运算与打印报表。

计算机控制系统距离电动试压泵10米,通过电线电缆及数据线与电动试压泵相连,设备所有外接电线电缆及数据线标配都是10米或据项目现场施工需要调整,

本试压系统采用电动试压泵安全阀超压自动起跳和采用防震电接点压力表来进行系统限压安全保护。

卸压安全保护:通过试压控制软件远程控制高压电磁阀泄压。

如高压电磁阀出现故障可通过手阀进行卸压。

试压曲线与保存数据

1、计算机控制系统

计算机操作台、工控电脑主机、显示器、打印机、UPS电源、试压泵控制系统、设备配电系统、计算机控制试压控制软件等。

◆计算机控制软件

梯度升压到200MPa软件实物图

通用软件界面,图片仅供参考具体请以实物为准。

软件界面及控制内容有甲方提出要求,乙方完成功能。

并提供日后升级服务。

(本设备先应用本公司计算机控制压力测试系统通用软件,

待甲方能提出最终的软件修改要求为止,期限为设备使用起三个月,如以后我公司

计算机控制压力测试软件升级换代,在不增加硬件成本的前提下,可免费为需方升

级。

)

2、软件操作界面说明:

系统控制软件保压测试界面,图片仅供参考具体请以实物为准。

系统控制软件梯度升压界面,图片仅供参考具体请以实物为准。

系统控制软件保压界面,图片仅供参考具体请以实物为准。

系统控制软件操作界面说明:

本系统内置本公司自主研发的专用控制软件,操作界面人性化,软件性能成熟稳定无缺陷,可以任意设定试验项目、压力值、保压时间等各种试验参数。

完善的人机交互界面,制定试压方案后会通过弹出窗口的形式引导操作员完成实验。

通过对话框上“确定”,“取消”按钮对相对危险(例如爆破实验)的试验项目,让程序员进行确认,确定实验的准确与安全。

软件可根据用户技术要求更改功能,可按照用户自定义界面及功能编制,以双方最终沟通需方认可的界面为准。

系统控制软件登陆界面,图片仅供参考具体请以实物为准。

系统控制软件用户管理界面,图片仅供参考具体请以实物为准。

系统控制软件的使用者有各自的帐户和密码。

此功能非WINDOWS 的系统的登陆权限密码。

在微机控制软件中可以设置使用者各自的用户名和密码。

该密码机制有助于防止未经授权的操作员进入系统或进行与其权限不符合的操作和参数设置。

软件使用者密码只有在系统授权的情况下由操作人员进行修改。

系统控制软件程序参数设置界面,图片仅供参考具体请以实物为准。

系统控制软件设有试验参数配置界面与试验操作两个界面,可根

据用户的不同需求,对控制软件进行多项嵌入,以供用户选择使用,针对不同容积、不同压力等级的试压,每个试验项目一个编程。

硬件和软件的结合使整个系统满足各种的容器的试压需求。

计算机控制软件的功能及技术指标:

1:静压试验;

2:爆破试验;

试验程序及参数预输入功能按照被测容器设定典型的试验程序有:1:恒速升压—保压—泄压

2:恒速升压—直至爆破。

系统控制软件梯度升压后爆破界面,图片仅供参考具体请以实物为准

3、梯度升压功能:即恒速升压—保压—恒速升压—保压—恒速升压直至达到试验标准压力;多段恒速升压保压试验过程(可程序选择范围1-10段,将某段测试压力分为一至十段,如将100MPa测试压力分为:0-20、20-40、40-80、80-100几段进行测试。

高压测试系统开机后达到第一段20MPa停泵压力点时,系统自动停泵进入保压状态;保压时间到,系统自动启动试压泵达到下一阶段后压力点后,系统自动停泵,以此类推)--恒速升压直至达到试验标准压力;

系统控制软件压力补偿界面,图片仅供参考具体请以实物为准。

4、压力补偿功能:恒速升压—保压—被测容器出现压降时(水压循环系统由于各种因素,造成容器压力下降),系统可自动开泵或在不停机状态下进行压力补偿,进行自动补压—保压—泄压。

图片仅供参考,具体请以实物为准

5、本试验压力在试验过程中可以任意设定单段或者多段保压测试,升压速度能保持恒定,可实现测试试验压力无级调节,升压速度可显示、可控制;试验数据和曲线参数能实时显示、并有预设理论曲线做为试验的参考数据,能自动保存存贮试验结果、并可任意打印试验报表;能直接编制、保存、调用编制好的程序,并设有系统审核功能防止试验参数输入的错误;试验数据能直接以模板形式生成,基本信息完整,只需要做一些备注、判断即可,同时试验结果可编辑,可联网,

可与OFFICE办公软件兼容,其模板可重新编制,并设定。

本系统试验报表由客户提供模版,开放式制作。

系统控制软件数据库界面,图片仅供参考具体请以实物为准。

6、强大的数据库功能:可任意检索以前做过的试验曲线数据及报表。

计算机试压软件功能还有很多,不再一一叙述。

以下图片是带计算机操作台的控制系统:。