煅烧,焙烧与烧结的区别

- 格式:doc

- 大小:83.50 KB

- 文档页数:11

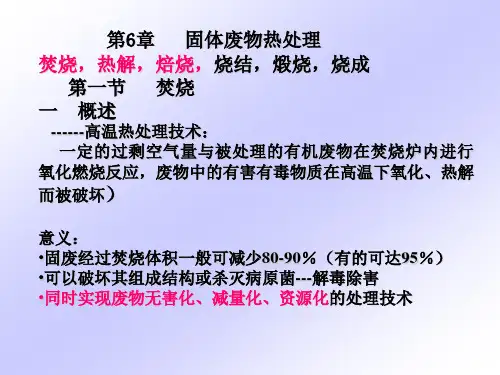

书山有路勤为径,学海无涯苦作舟硅藻泥原材料硅藻土焙烧、煅烧、非煅烧的区别近年来,随着城乡人群生活水平的提高,以硅藻土为功能组分的硅藻泥、硅藻涂料、内墙壁材等建筑功能材料蓬勃发展、方兴未艾,在保温隔热、湿度调节、甲醛脱除等方面表现出极高的应用价值。

在硅藻泥作为当下风靡全国的环保家装材料,很少有人知道硅藻泥的起源地其实并不是中国,而是日本。

日本是个化工业很强的国家,他们的家装材料基本都是环保材质。

对于硅藻泥,家家户户基本都在用,而他们的硅藻泥基本都是用天然的非煅烧硅藻土研发硅藻泥,天然环保,呼吸调湿,很少听到甲醛污染一说。

硅藻土焙烧、煅烧、非煅烧有何区别,不同工艺加工出来的硅藻泥又有何差异?非煅烧硅藻泥真的是最好的吗?所谓焙烧是指将温度严格控制在500 摄氏度左右,将硅藻土缓慢升温,匀速焙烧2 小时以上,可以保留硅藻土的绝大部分孔隙的完整性和良好的吸附性,并且是缓慢升温、恒温加热,对有机杂质的去除比较彻底,白度高颗粒均匀。

硅藻土的功能主体为硅藻壳,其主要化学成分为无定形SiO2,此外还含有少量的Al2O3、Fe2O3、CaO、MgO 和有机质等。

焙烧处理可以减少甚至消除有机物和碳酸盐等杂质,提高产物的纯度和白度,同时也有助于改善硅藻土的化学反应活性、提高建材制品的力学强度。

但在另一方面,不同的焙烧制度也可能在一定程度上改变硅藻土的孔结构,进而对硅藻土的吸附性能产生较大影响。

煅烧是指将硅藻土加入助溶剂在炉内经过900 到1150 度的高温加热10 分钟到30 分钟,助溶剂迅速融化并和硅藻土粘结在一起。

煅烧可以做到时间少、费用低,但是由于温度过高不易控制,易使硅藻土烧结、成球,需要再次研磨破碎成需要的细度,对硅藻土表面孔隙造成二次破坏。

由于助溶剂融化附着在。

工业炉窑分类及情况说明工业炉窑是一种采用高温腐蚀性气体、液体或固体对物体进行加热、熔化、熔炼、烧结等工艺的设备。

根据不同的加热方式、工艺要求以及适用产业的不同,可以将工业炉窑分为多种不同的分类。

下面将详细介绍几种常见的工业炉窑分类及情况说明。

1.分类依据加热方式:(1)直接加热炉窑:是指燃烧热源直接与被加热物体接触,传热效率高。

例如电阻炉、卤素炉、气体燃烧炉等。

(2)间接加热炉窑:是指燃烧产生热源通过换热方式传递给被加热物体。

例如燃气锅炉、油炉、蒸汽炉等。

2.分类依据工艺要求:(1)熔化炉窑:主要适用于冶金、有色金属等行业,用于金属材料熔炼和浇铸。

例如高频感应炉、电弧炉等。

(2)烧结炉窑:用于烧结金属、陶瓷等材料,以提高材料的强度和耐磨性。

例如热风炉、回转窑等。

(3)干燥炉窑:主要用于物料的除水和干燥过程,例如热风循环烘箱、真空干燥箱等。

(4)焙烧炉窑:用于矿石、粉末材料的处理,例如钼矿焙烧炉、钢铁焙烧炉等。

(5)煅烧炉窑:主要用于石膏、石灰等材料的熟化过程。

例如石膏煅烧炉、窑炉等。

3.分类依据适用产业:(1)冶金炉窑:主要用于金属冶炼和热处理过程,例如电阻炉、炉台等。

(2)玻璃炉窑:用于玻璃制造过程中的熔化、成型等工艺,例如浴池窑、玻璃熔窑等。

(3)陶瓷炉窑:适用于陶瓷行业中的瓷砖、陶瓷器皿等的烧制过程。

例如陶瓷窑、专用烧烤炉等。

(4)钢铁炉窑:主要用于钢铁冶炼、铸造和热处理过程,例如高炉、连铸机等。

(5)化工炉窑:用于化工行业中的化学反应、炼油、石油加工等工艺。

例如炼油炉、喷燃炉等。

总之,工业炉窑的分类及情况说明涉及到加热方式、工艺要求以及适用产业的不同。

每一种分类都有其特定的应用领域和工艺要求,满足不同行业的生产需求。

随着科学技术的不断进步和工业发展的需要,工业炉窑的种类将继续不断扩展和完善,以适应不同产业的需求。

一、所需设备不同

煅烧:煅烧在工业上使用的设备一般为回转窑等。

焙烧:焙烧的设备一般为固定床、移动床、反射炉、沸腾炉、焙烧炉等。

灼烧:灼烧的设备一般为煤气灯,在实验室中的灼烧一般会用电炉、电加热套、管式炉和马弗妒等。

二、所需温度不同

煅烧:煅烧在工业上的温度一般都是大于1200摄氏度。

焙烧:焙烧的温度一般在500摄氏度到1000摄氏度之间。

灼烧:灼烧在实验室中的温度温度达1000摄氏度左右。

三、烧制原理不同

煅烧:煅烧使化合物受热离解为一种组分更简单的化合物或发生晶形转变,去除了杂质,使得有用的组分更加密集。

焙烧:对施以灼热,以驱除其中的挥发性组分把物料(如矿石)加热而不使熔化,以改变其化学组成或物理性质不加添加剂。

灼烧:物质在高温条件下发生脱水、分解、挥发等化学变化的过程。

如灼烧颜色反应、灼烧失重、灼烧残渣等。

焙烧焙烧与煅烧就是两种常用得化工单元工艺.焙烧就是将矿石、精矿在空气、氯气、氢气、甲烷与氧化碳等气流中不加或配加一定得物料,加热至低于炉料得熔点,发生氧化、还原或其她化学变化得单元过程,常用于无机盐工业得原料处理中,其目得就是改变物料得化学组成与物理性质,便于下一步处理或制取原料气。

煅烧就是在低于熔点得适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质得过程。

两者得共同点就是都在低于炉料熔点得高温下进行,不同点前者就是原料与空气、氯气等气体以及添加剂发生化学反应,后者就是物料发生分解反应,失去结晶水或挥发组分。

烧结也就是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料得熔点下进行反应,而烧结需在高于炉内物料得熔点下进行反应。

烧结也与煅烧不同,煅烧就是固相物料在高温下得分解过程,而烧结就是物料配加还原剂、助熔剂得化学转化过程.烧结、焙烧、煅烧虽然都就是高温反应过程,但烧结就是在物料熔融状态下得化学转化,这就是它与焙烧、煅烧得不同之处。

焙烧1、焙烧得分类与工业应用矿石、精矿在低于熔点得高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质得过程称为焙烧。

在无机盐工业中它就是矿石处理或产品加工得一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

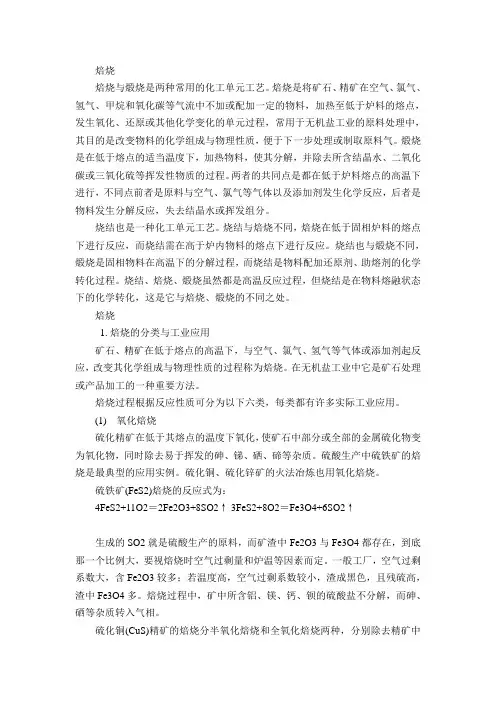

(1) 氧化焙烧硫化精矿在低于其熔点得温度下氧化,使矿石中部分或全部得金属硫化物变为氧化物,同时除去易于挥发得砷、锑、硒、碲等杂质.硫酸生产中硫铁矿得焙烧就是最典型得应用实例.硫化铜、硫化锌矿得火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧得反应式为:4FeS2+11O2=2Fe2O3+8SO2↑3FeS2+8O2=Fe3O4+6SO2↑生成得SO2就就是硫酸生产得原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量与炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多.焙烧过程中,矿中所含铝、镁、钙、钡得硫酸盐不分解,而砷、硒等杂质转入气相。

焙烧焙烧与煅烧是两种常用的化工单元工艺。

焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。

烧结也是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。

烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。

烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。

焙烧1. 焙烧的分类与工业应用矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。

在无机盐工业中它是矿石处理或产品加工的一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

(1) 氧化焙烧硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。

硫酸生产中硫铁矿的焙烧是最典型的应用实例。

硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧的反应式为:4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。

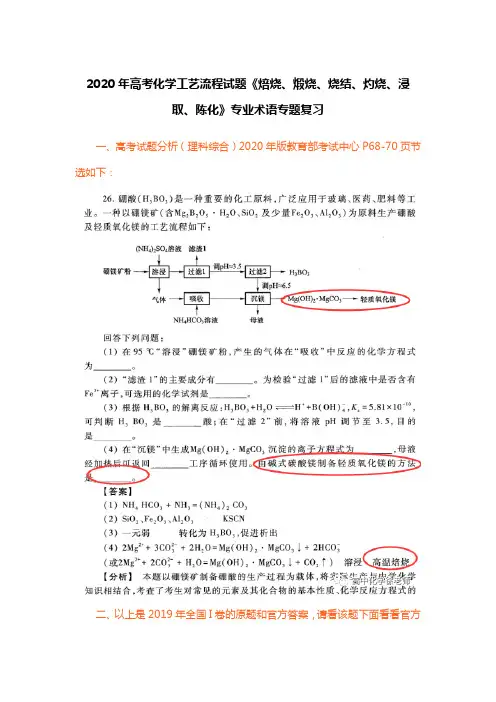

2020年高考化学工艺流程试题《焙烧、煅烧、烧结、灼烧、浸

取、陈化》专业术语专题复习

一、高考试题分析(理科综合)2020年版教育部考试中心P68-70页节选如下:

二、以上是2019年全国I卷的原题和官方答案,请看该题下面看看官方

解析,有些自相矛盾:

三、下面我们再来看相关省份的这题的相关的评分细则问题:

四、一些文献展示:

1.化学工艺学作者:彭银仙主编;郑绍军副主编出版发行 : 哈尔滨:哈尔滨工程大学出版社, 2018.07 ISBN号:7-5661-2013-7

2.矿物化学处理作者:李正要主编出版发行 : 北京:冶金工业出版社, 2015.06 ISBN号:978-7-5024-6914-6

沉淀完全后,让初生成的沉淀与母液一起放置一段时间,这个过程称为“陈化”,其目的是:①去除沉淀中包藏的杂质;②让沉淀晶体生长增大晶体粒径,并使其粒径分布比较均匀

化工上的操作还有很多,这里简单谈了几个!其实很多工业操作与实验室操作不同,存在区别,注意不要一概而论!。

焙烧焙烧与煅烧是两种常用的化工单元工艺。

焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。

烧结也是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。

烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。

烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。

焙烧1. 焙烧的分类与工业应用矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。

在无机盐工业中它是矿石处理或产品加工的一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

(1) 氧化焙烧硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。

硫酸生产中硫铁矿的焙烧是最典型的应用实例。

硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧的反应式为:4FeS2+11O2=2Fe2O3+8SO2↑3FeS2+8O2=Fe3O4+6SO2↑生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。

氢化、脱氢、电解、无机化工反应单元工艺1)氢化和脱氢反应的特点。

氢化反应:是还原反应,在加压、低温下对反应有利,氢化可细分为加氢和氢解两类。

脱氢反应:是氧化反应,在降压、高温下对脱氢有利。

脱氢可以根据在加热条件下需不需要使用催化剂分为加热脱氢、催化脱氢。

2)氢气来源。

氢气的来源有:水电解制氢、副产氢气的回收、由煤制氢、有气态烃和轻油转化制氢(目前最主要的制氢方法)3)合成氨反应特点。

答:①可逆反应②弱放热反应合成氨的工艺温度控制。

4)答:反应初期因催化剂反应活性好,反应温度可以控制低一点,随着催化剂使用时间的增长,催化剂活性下降,反应温度可以控制高一点;采用多段激冷,并控制加入的冷原料气量,将操作温度控制在最佳温度附近。

合成氨的氢气回收技术。

5)氢气回收技术有:中空纤维膜分离、变压吸附、深冷分离三种,其中中空纤维膜分离法投资省、效果好。

6)IFP苯加氢工艺流程?P2087)苯加氢制备环己烷过程中,原料精制的目的是什么?P205目的:避免催化剂中毒;甲烷化产生的水分,超过反应温度下在环己烷的溶解度,会导致催化剂聚结和失活。

氢气中的的硫太高,需用碱液吸收精制。

8)电解的定义。

P230电流通过电解质溶液或熔融电解质时,在两个电极上所引起的化学变化。

9)隔膜法电解食盐水的原理及电极反应、产物。

P236原理:利用电解槽内隔膜将阳极产物(氯气)和阴极(氢气和烧碱)分开的电解生产工艺10)离子交换膜法电解食盐水过程,食盐水二次精制的原因。

P242在膜的微孔中挂着磺酸基上的Na+交换下来,后者通过微孔,进入阴极电解液,而带负电的Cl和OH-因受磺酸根基团的静电排斥排斥作用,很难通过微孔。

精制盐水含有较多的多价阳离子,由于他们很容易占有多个磺酸基团,增加了精制盐水中的Na+进行离子交换以及渗过膜微孔的难度。

因此,需要二次精制处理。

11)典型的可通过电解获得的产品有哪些?NaOH、Cl2 、H2、己二腈、葵二酸、12)化学矿的固相化学加工过程及其分类。

焙烧焙烧与煅烧是两种常用的化工单元工艺。

焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。

烧结也是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。

烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。

烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。

焙烧1. 焙烧的分类与工业应用矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。

在无机盐工业中它是矿石处理或产品加工的一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

(1) 氧化焙烧硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。

硫酸生产中硫铁矿的焙烧是最典型的应用实例。

硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧的反应式为:4FeS2+11O2=2Fe2O3+8SO2↑3FeS2+8O2=Fe3O4+6SO2↑生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。

《化学工艺学》习题集《化学工艺学》习题集目录第一部分每章重点 (1)第二章化工资源及其初步加工 (1)第三章通用反应单元工艺 (1)第四章无机化工反应单元工艺 (2)第五章有机化工反应单元工艺 (2)第一节烃类热裂解 (2)第二节氯化 (3)第三节烷基化 (3)第四节水解和水合 (3)第五节羰基合成 (3)第六章煤化工反应单元工艺 (4)第一节煤的干馏 (4)第二节煤的气化 (4)第四节煤的液化 (4)第二部分各章习题及模拟试题 (5)第二章化工资源及其初步加工 (5)第三章通用反应单元工艺 (7)第一节氧化 (7)第二节氢化和脱氢 (10)第三节电解 (12)第四章无机化工反应单元工艺 (14)第五章有机化工反应单元工艺 (15)第一节烃类热裂解 (15)第二节氯化 (16)第三节烷基化 (17)第四节水解和水合第五节羰基合成 (19)第六章煤化工反应单元工艺 (20)第一节煤的干馏 (20)第二节煤的气化第三节煤的液化 (21)模拟试题一 (22)模拟试题二 (25)第一部分每章重点第二章化工资源及其初步加工1. 化学矿的资源特点和分布状况2. 煤的种类和特征3. 煤的化学组成和分子结构4. 腐植煤的生成过程5. 煤的风化和煤的存储方法6. 原油预处理原理和过程7. 原油常减压蒸馏工艺过程8. 汽油的质量指标9. 催化裂化和加氢裂化原理、催化剂和工艺过程10. 催化重整和芳烃抽提原理和工艺流程11. 天然气的分类及其组成12. 天然气的初步加工处理流程第三章通用反应单元工艺1. 烃类的分子结构与氧化难易程度的关系2. 各氧化工艺的反应原理、工艺流程及工艺过程分析3. 氧化反应的安全生产技术和技术进展2. 氢化和加氢的反应原理3. 各氢化和加氢反应的工艺流程及工艺条件的选择4. 氢化和加氢反应器5. 电解的概念和基本原理6. 食盐水电解制氯气和烧碱工艺及设备第四章无机化工反应单元工艺1. 焙烧、煅烧和烧结的相同点和不同点2. 焙烧、煅烧和烧结工艺的应用3. 浸取的原理及典型的浸取过程4. 浸取器的结构5. 湿法磷酸的工艺原理、工艺流程及优化6. 复分解生产硝酸钾、硫酸钾的原理和工艺过程第五章有机化工反应单元工艺第一节烃类热裂解1. 烃类热裂解反应、原理及其规律2. 裂解的工艺流程和工艺条件的选择3. 裂解炉的结构及其发展4. 裂解气预分馏流程5. 工业清焦方法6. 裂解气净化原理、方法及工艺过程7. 精馏分离流程的组织第二节氯化1. 氯化反应机理2. 乙烯氧氯化制氯乙烯原理、催化剂、工艺流程及其优化3. 环氧氯丙烷的生产方法及其工艺流程第三节烷基化1. 烷基化基本原理2. 烷基化汽油、甲基叔丁基醚和乙苯合成的原理、工艺条件及工艺流程第四节水解和水合1. 水解和水合的基本原理2. 油脂水解制甘油和脂肪酸的原理及工艺流程3. 乙烯气相水合制乙醇、环氧乙烷水合制乙二醇的工艺原理、工艺条件及工艺流程第五节羰基合成1. 羰基化原理2. 丁、辛醇的合成原理、工艺条件及工艺流程3. 甲醇低压羰基化制醋酸原理及工艺流程第六章煤化工反应单元工艺第一节煤的干馏1. 煤的低温干馏产品性质及其影响因素2. 不同的煤低温干馏炉及其工艺3. 炼焦配煤的质量要求4. 焦炉设备5. 各种焦化产品的回收和加工原理及过程第二节煤的气化1. 煤的气化原理2. 煤的气化过程及设备第四节煤的液化1. 煤加氢液化原理、工艺条件及工艺过程2. 煤间接液化工艺流程3. 甲醇转化制汽油原理及工艺流程第二部分各章习题及模拟试题第二章化工资源及其初步加工一、填空1. 中国化学矿资源的分布的三个特点是:资源比较丰富,但分布不均衡;高品位矿储量较少;选矿比较困难,利用较为复杂。

镍块矿的热处理及烧结工艺优化镍块矿是一种重要的镍矿石,广泛用于制备高强度钢、耐腐蚀合金和电池等领域。

镍块矿的热处理和烧结工艺是提高镍矿石质量和提取镍的关键步骤。

本文将探讨热处理及烧结工艺的优化方法,以提高镍块矿的矿石质量和镍的回收率。

首先,热处理是指将镍块矿加热到一定温度,以改变其结构和性质的过程。

热处理可以分为多种方法,其中最常用的是焙烧、还原焙烧和煅烧。

这些方法可以通过热处理过程中的氧化还原反应来提高镍矿石中镍的含量。

焙烧是热处理中常用的一种方法,它将镍块矿在氧气或空气中加热到一定温度,以使其中的硫和其他杂质氧化成为易于处理或脱除的物质。

焙烧可以有效地降低镍块矿中的硫含量,提高镍的回收率。

此外,还可以利用焙烧过程中的氧化反应来提高镍的含量。

还原焙烧是将镍块矿在减少气氛中进行焙烧的一种方法。

在还原焙烧过程中,镍块矿中的氧化物会被还原成金属镍。

这种方法可以有效地提高镍的回收率,同时降低镍矿石中的硫含量和其他杂质的含量。

煅烧是将镍块矿加热到较高温度的热处理方法。

通过煅烧过程,镍矿石中的结晶水和其他挥发性成分会被去除,从而提高镍矿石的含镍量。

煅烧还可以改变镍块矿的结构和性质,使其更容易进行后续的处理和提取。

除了热处理,烧结也是镍块矿加工过程中重要的一步。

烧结是将矿石和其他添加剂进行混合后,加热到一定温度,并利用矿石颗粒之间的接触作用形成块状物质的过程。

烧结可以改善矿石的结构和性质,提高矿石的强度和耐磨性,降低矿石的灰化率。

烧结工艺的优化需要考虑多个因素。

首先,需要选择合适的热处理和烧结温度。

温度过高可能会导致矿石过度烧结或熔化,从而影响热处理和烧结的效果。

温度过低则会降低矿石的烧结率和块度。

其次,需要合理控制热处理和烧结时间,以充分完成矿石的热变形和反应。

同时,还需要考虑添加剂的选择和使用量,以达到最佳的烧结效果。

此外,烧结工艺的优化还可以通过改变矿石的粒度分布和添加剂的性质来实现。

较细的矿石颗粒可以提高热处理和烧结的效果,但同时也会增加矿石的灰化率。

火法炼铜基本工艺

火法炼铜是一种传统的冶炼工艺,基本工艺流程如下:

1. 精选铜原料:选择含有一定铜矿物的矿石,经过破碎、分级等工艺后得到铜精矿;

2. 烧结煅烧:将铜精矿在高温下进行烧结煅烧处理,使铜矿中的硫化物和杂质被氧化,生成含铜的氧化物;

3. 氧化焙烧:将氧化铜还原为粒状的金属铜,铜粒和氧化物混合后进行氧化焙烧,使粒状铜和氧化物分离;

4. 熔炼:将铜粒通过熔炼,在高温下加入石灰、煤等辅助物质,使残留的氧化物得到还原,生成金属铜;

5. 铜的加工:将金属铜进行加工,得到不同形态的铜材料,如铜板、铜管等。

以上就是火法炼铜的基本工艺流程,这种工艺可以通过简单的设备和工艺步骤得到较高纯度的金属铜。

焙烧焙烧与煅烧是两种常用的化工单元工艺。

焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。

煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。

两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。

烧结也是一种化工单元工艺。

烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。

烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。

烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。

焙烧1. 焙烧的分类与工业应用矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。

在无机盐工业中它是矿石处理或产品加工的一种重要方法。

焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。

(1) 氧化焙烧硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。

硫酸生产中硫铁矿的焙烧是最典型的应用实例。

硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。

硫铁矿(FeS2)焙烧的反应式为:4FeS2+11O2=2Fe2O3+8SO2↑3FeS2+8O2=Fe3O4+6SO2↑生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。

一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。

焙烧过程中,矿中所含铝、镁、钙、钡的硫酸盐不分解,而砷、硒等杂质转入气相。

硫化铜(CuS)精矿的焙烧分半氧化焙烧和全氧化焙烧两种,分别除去精矿中部分或全部硫,同时除去部分砷、锑等易挥发杂质。

过程为放热反应,通常无需另加燃料。

半氧化焙烧用以提高铜的品位,保持形成冰铜所需硫量;全氧化焙烧用于还原熔炼,得到氧化铜。

焙烧多用流态化沸腾焙烧炉。

锌精矿中的硫化锌(ZnS)转变为可溶于稀硫酸的氧化锌也用氧化焙烧,温度850~900℃,空气过剩系数1.1~1.2,焙烧后产物中90%以上为可溶于稀硫酸的氧化锌,只有极少量不溶于稀酸的铁酸锌(ZnO·Fe2O3)和硫化锌。

氧化焙烧是钼矿化学加工的主要方法,辉钼矿(MoS2)含钼量大于45%,被粉碎至60~80目,在焙烧炉中于500~550℃下氧化焙烧,生成三氧化钼。

三氧化钼是中间产品,可生成多种钼化合物与钼酸盐。

有时,氧化焙烧过程中除加空气外,还加添加剂,矿物与氧气、添加剂共同作用。

如铬铁矿化学加工的第一步是纯碱氧化焙烧,工业上广泛采用。

原料铬铁矿(要求含Cr2O335%以上),在1000~1150℃下氧化焙烧为六价铬:2Cr2O3+4Na2CO3+3O2=4Na2Cr2O4+4CO2↑(2) 硫酸化焙烧使某些金属硫化物氧化成为易溶于水的硫酸盐的焙烧过程,主要反应有2MeS+3O2→2MeO+2SO22MeO+ SO2+O2→MeO·MeSO4MeO·MeSO4+ SO2+O2→2MeSO4式中Me为金属。

例如一定组成下的铜的硫化物,在600℃下焙烧时,生成硫酸铜;在800℃下焙烧时,生成氧化铜。

所以控制较高的SO2气氛及较低的焙烧温度,有利于生成硫酸盐;反之,则易变为氧化物,成为氧化焙烧。

对锌的硫化矿及其精矿,用火法冶炼时,用氧化焙烧;用湿法处理时,采用硫酸化焙烧。

(3) 挥发焙烧将硫化物在空气中加热,使提取对象变为挥发性氧化物,呈气态分离出来,例如,火法炼锑中将锑矿石(含Sb2S3)在空气中加热,氧化为易挥发的Sb2O3:2Sb2S3+9O2→2Sb2O3↑+6SO2↑此反应从290℃开始,至400℃可除去全部硫。

(4) 氯化焙烧借助于氯化剂(如Cl2、HCl、NaCl、CaCl2等)的作用,使物料中某些组分转变为气态或凝聚态的氯化物,从而与其他组分分离。

金属的硫化物、氧化物或其他化合物在一定条件下大都能与化学活性很强的氯反应,生成金属氯化物。

金属氯化物与该金属的其他化合物相比,具有熔点低、挥发性高、较易被还原,常温下易溶于水及其他溶剂等特点。

并且各种金属氯化物生成的难易和性质上存在明显区别。

化工生产中,常利用上述特性,借助氯化焙烧有效实现金属的分离、富集、提取与精炼的目的。

视原料性质及下一步处理方法的不同,可分为中温氯化焙烧与高温氯化焙烧,前者是使被提取的金属氯化物在不挥发条件下进行,所产生的氯化物用水或其他溶剂浸取而与脉石分离;后者是被提取的金属氯化物在能挥发的温度下进行,所形成的氯化物呈蒸气状态挥发,与脉石分离,然后冷凝回收。

此法用于菱镁矿(MgCO3)与金红石(TiO2)的氯化,以生产镁和钛,也用于处理黄铁矿烧渣,综合回收铜、铅、锌、金、银等。

氯化离析焙烧是氯化焙烧的一种特例,在矿石中加入适量的碳质还原剂(如煤或焦炭)和氯化剂,在弱还原气氛中加热,使矿石中难选的金属成氯化物挥发,再在炭粒表面还原为金属,并附着在炭粒上,随后用选矿方法富集,制成精矿。

此法可用于某些难选或低品位的氧化矿(如氧化铜矿)。

氯化焙烧用于火法冶金具有以下优点:①对原料适应性强,可处理各种不同类型的原料;②作业温度比其他火法反应过程低;③分离效率高,综合利用好。

在高品位矿石资源日趋枯竭的情况下,对储量很大的低品位、成分复杂难选的贫矿来说,氯化焙烧将发挥更大作用。

但是氯化焙烧要解决以下两个问题:①提高氯的利用率与氯化剂的再生回收是关键问题;②设备的防腐蚀问题与环境保护问题。

在无机盐生产中,新建的钛白粉(TiO2)装置多采用氯化法。

金红石矿或钛铁矿渣与适量的石油焦混合后,加入流态化炉中,通入氯气在800~1000℃下进行氯化,其反应式为:TiO2+(1+β)C+2Cl2→TiCl4+2βCO+(1-β)CO2式中β为排出炉气中CO/(CO+ CO2)的比值。

纯TiCl4是无色透明液体,但此过程所得粗TiCl4含有杂质,将杂质分离后,可制金属Ti或TiO2。

(5) 还原焙烧将氧化矿预热至一定温度,然后用还原气体(含CO、H2、CH4等)使其中某些氧化物部分或全部还原,以利于下一步处理。

例如贫氧化镍矿预热到780~800℃,用混合煤气还原,使铁的高价化合物大部分还原为Fe3O4,少量还原为FeO及金属铁,镍与钴的氧化物还原成易溶于NH3-CO2-H2O溶液的金属镍和钴。

磁化焙烧也属于还原焙烧,其目的是将弱磁性的赤铁矿(Fe2O3)还原为强磁性的磁铁矿(Fe3O4),以便于磁选,使之与脉石分离。

无机盐生产中,重晶石(主要含BaSO4)的化学加工主要采用还原焙烧法,是生产各种钡化合物最经典、最重要、使用最广的方法。

还原焙烧所用重晶石矿的品位要高,一般含BaSO4>98%,SiO2<2%,否则将影响产品质量。

重晶石与煤粉在转炉中,于1000~1200℃的高温下,还原焙烧成硫化钡(俗称黑灰),反应式为:BaSO4+2C→BaS+2CO2经浸取分离所得的硫化钡溶液,可进而制成其他钡化合物。

亦可用氢气、甲烷、天然气代替煤粉进行还原焙烧,在悬浮炉中还原重晶石,该法可强化还原过程。

(6) 氧化钠化焙烧向矿石中加适量钠化剂(如Na2CO3、NaCl、Na2SO4等),焙烧后生成易溶于水的钠盐,例如,湿法提钒过程中,细磨钒渣,经磁选除去铁后,加钠化剂并在回转炉中焙烧,渣中的三价钒氧化成五价的偏钒酸钠:Na2CO3+V2O3+O2→2NaVO3+CO2Na2SO4+ V2O3+O2→2NaVO3+SO3NaCl + V2O3+3/2O2→2NaVO3+Cl22. 焙烧过程的物理化学基础(1) 焙烧过程热力学焙烧过程中有气体产物产生,一般为不可逆反应。

研究焙烧过程热力学主要是根据相图确定反应产物的相区。

焙烧过程中发生许多反应。

以方铅矿焙烧为例,总反应式为:2PbS+3O2→2Pb O+2SO2此为全脱硫焙烧,或完全程度的氧化焙烧。

对锌、铜、铁也能写出类似的完全焙烧反应式。

若焙烧温度较低,则形成硫酸盐:2PbS+3O2→2PbSO42PbO+2SO2→2PbSO4温度较高时,氧化物可被硫化物还原得到金属:2PbO+PbS→3Pb+ SO2可以采用控制温度和氧势(即压力)以得到所需的氧化态。

以锌精矿而言,因最后要用碳还原,故需要氧化焙烧尽可能将硫除净。

而对浸出之矿石,目的是形成尽可能的水溶性硫酸盐。

研究焙烧热力学时,还要注意气相中会生成三氧化硫:SO2+1/2O2=SO3MeSO3=MeO+SO2(Me为金属离子)在一定反应条件下,反应的产物到底是氧化物还是硫酸盐要由的优势图来判断,由相图来确定产物组成。

温度为1000K的Ni-O-S优势区域图见图4-1-01。

在总压为0.1MPa(1大气压)下,若气体组成为O23~10%,SO23~10%,则所得区域见小方形A,此时稳定的固相是NiSO4。

若气体组成为O21%,SO21%,则为B点,此时NiO是稳定的。

对于图中的点C,相应的,要求压力如此之小,在工业生产中是不可能形成的。

温度为950K时焙烧铜、钴的硫化矿能产出97%的可溶性铜与93.5%的可溶性钴。

焙烧炉气体分析为SO28%,O24%,将950℃的铜与钴优势区域图重迭于图4-1-02。

表示在工业焙烧铜钴矿石的作业点(点A)恰好在CoSO4、CuSO4区域中。

如果需要在浸取时,将铜与钴分离,焙烧条件可控制在点B,则会生成不溶于水的氧化铜与可溶的氧化钴,此分离操作也已在工业中应用。

也可用温度对平衡的影响以移动优势区域位置以便产生出所需之最终产品。

(2) 焙烧过程动力学与影响焙烧速率的因素焙烧过程是气-固相非催化过程,由于颗粒之间无微团混合,所以反应速率的考察对象是颗粒本身。

宏观反应过程包括气膜扩散(外扩散)、固膜扩散(又称产物层扩散或灰层扩散,内扩散)及在未反应芯表面上的化学反应。

目前研究宏观反应速率最常用的是收缩未反应芯(又称缩芯)模型,当颗粒大小不变或颗粒大小改变时,当反应控制、或内扩散控制或外扩散控制时,可以推导出不同的反应速率式,详见化学反应工程专著。

这类宏观反应速率式还不能得心应手地用于设计,设计工作多仍停留在经验或半经验的状态。

焙烧炉生产能力的大小,取决于焙烧反应速率,反应速率越快,在一定的残硫指标下,单位时间内焙烧的固体矿物就越完全,矿渣残硫就低。