(精选)粉体干燥和造粒技术

- 格式:ppt

- 大小:669.50 KB

- 文档页数:15

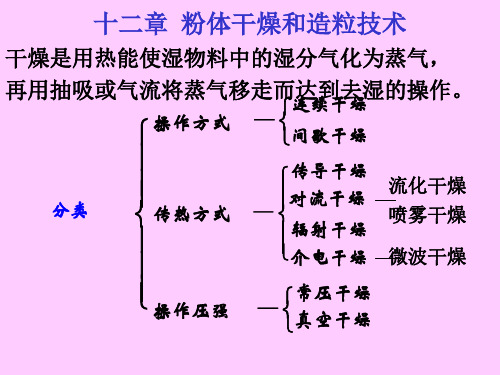

粉体干燥方法概述粉体干燥是指将悬浮在气体或液体中的固体颗粒除去过多的水分或溶剂,使其达到所需的干燥程度。

粉体干燥广泛应用于制药、化工、食品等行业,是生产过程中不可或缺的环节之一。

本文将介绍几种常见的粉体干燥方法及其原理、优缺点以及适用范围。

1. 热风干燥法原理热风干燥法是通过加热空气并将其传送至待处理的粉体中,利用传导、对流和辐射等方式将水分蒸发。

通常,采用加热空气来提供能量,将湿粉与加热空气进行接触,使水分从粉体中转移到空气中。

优点•干燥速度快,适用于大批量生产。

•设备简单,操作方便。

•干燥后的产品质量稳定。

缺点•高温易导致粉体成分变化。

•干燥过程中易产生静电,并可能导致爆炸。

•能耗较高。

适用范围热风干燥法适用于颗粒形态较大、热敏感性较低的粉体,如化工原料、农产品等。

2. 减压干燥法原理减压干燥法利用减压条件下的低沸点溶剂蒸发,从而使粉体中的水分蒸发。

通过降低环境压力,使水分在较低温度下蒸发,从而减少对粉体的热损伤。

优点•温度较低,有利于保持粉体的营养成分和活性。

•避免了高温对粉体成分的变化。

•可以有效控制干燥过程中的氧化反应。

缺点•干燥速度相对较慢。

•设备复杂,操作要求高。

适用范围减压干燥法适用于具有热敏感性或易氧化的粉体,如药物、天然提取物等。

3. 冷冻干燥法原理冷冻干燥法通过将悬浮在液体中的粉体置于低温环境下,使水分直接从固态转变为气态,从而达到干燥的目的。

该方法主要包括冷冻、真空和加热三个步骤。

优点•保持了粉体的活性和营养成分。

•干燥后的产品质量稳定。

•可以干燥高含水量的粉体。

缺点•设备复杂,成本较高。

•干燥速度较慢。

适用范围冷冻干燥法适用于对产品质量要求较高、含水量较高的粉体,如蛋白质、细胞培养物等。

4. 微波干燥法原理微波干燥法是利用微波加热技术对粉体进行干燥。

微波能量可以迅速穿透物料并使其内部迅速升温,从而实现快速脱水。

优点•干燥速度快,节约时间。

•温度均匀,减少了过热现象。

•能耗较低。

干法制粒目的与制粒方法干法制粒是一种将粉状或颗粒状物料通过干燥过程进行固化和制成颗粒状的工艺。

干法制粒的目的是将散乱的粉状物料通过制粒,使其具有一定的颗粒度和物料力学性质,提高物料的流动性、稳定性和储存性,以便于输送、包装、储存等后续处理过程。

干法制粒可以广泛应用于化学、医药、农药、食品、农业和矿业等行业。

干法制粒的方法主要有以下几种:1.压制法:将物料放入压制机中,在较高的压力下通过压缩将物料制成颗粒。

压制法适用于一定的物料粘度和流动性较好的情况。

2.振荡制粒法:通过振动力将物料从狭缝中挤出,形成颗粒。

振荡制粒法适用于一些粉状物料容易受湿和粘附的情况。

3.喷雾干燥法:将物料溶解或悬浮于溶剂或液体载体中,喷雾到干燥室中,利用热风或热气流将液滴蒸发,形成颗粒。

喷雾干燥法适用于一些热敏性物料。

4.流化床制粒法:将物料通过气体或气固两相流化状态,在高速气流的冲击下形成颗粒。

流化床制粒法适用于一些易于粘合和粘聚的物料。

5.回旋式切割制粒法:通过切割刀或刀轮将物料切割成颗粒。

回旋式切割制粒法适用于一些不易压制或不适合流化床制粒的物料。

6.旋转式制粒法:通过旋转式机械装置将物料剪切和碾磨,形成颗粒。

旋转式制粒法适用于一些软性或可塑性较好的物料。

总的来说,干法制粒通过对物料进行加工和处理,可以改善物料的性质和特点,提高物料的利用率和降低能耗。

干法制粒方法的选择取决于物料的性质、用途和工艺要求,不同的方法有不同的适用范围和优缺点。

在实际应用中,需要根据具体情况进行选择和调整。

粉体干燥技术粉体干燥技术是一种广泛应用于化工、食品、制药等领域的重要工艺技术。

它通过将液体或悬浮固体中的水分蒸发至一定程度,使其在干燥的过程中转化为粉状固体,以便于运输、储存和使用。

本文将介绍粉体干燥技术的工作原理、常见的干燥设备以及其在不同领域的应用。

粉体干燥技术的工作原理可以简单描述为:将含水的液体或悬浮固体送入干燥设备中,在设备内部将其加热或通过其他方式使其处于蒸发状态,从而将其中的水分蒸发掉。

在这个过程中,通常会利用气体作为干燥介质,将其送入干燥设备中,通过传热和传质的方式实现水分的蒸发。

最终,经过一系列的操作,固体物料中的水分全部或部分被蒸发掉,形成粉状固体,实现干燥的目的。

粉体干燥技术最常见的设备包括气流干燥机、滚筒干燥机和喷雾干燥机等。

其中,气流干燥机是一种常见的连续式干燥设备,其工作原理是利用高温气体通过物料层,将其中的水分蒸发掉。

在气流干燥机中,物料以斜板或气流的带动下,沿着设备的流动方向进行干燥。

滚筒干燥机则是一种间歇式干燥设备,它在设备内部设置有旋转的滚筒,物料经过滚筒的转动,与热气体进行传热和传质,从而实现干燥的效果。

喷雾干燥机则是一种特殊的干燥设备,它将液体喷雾成细小的液滴,并在瞬间与热气体进行接触,使其迅速蒸发,形成固体颗粒。

在不同的领域中,粉体干燥技术具有广泛的应用。

在化工领域,粉体干燥技术常用于固体颗粒的制备,如聚合物、颜料等的干燥。

食品工业中,粉体干燥技术常用于奶粉、咖啡、茶叶等食品的制备。

制药行业中,粉体干燥技术用于制备药物、保健品等。

除此之外,粉体干燥技术还广泛应用于农业、环保、材料科学等领域。

尽管粉体干燥技术在众多领域中有着广泛的应用,但在实际应用中也存在一些问题。

例如,干燥过程中可能会出现颗粒团聚、结块、晶体生长等现象,使得干燥后的产品质量下降。

为了解决这些问题,研究人员一直致力于改进干燥技术,提高产品的质量和工艺的效率。

近年来,一些新的粉体干燥技术如超声波干燥、微波干燥、真空干燥等也不断涌现,为粉体干燥技术的发展带来了新的机遇。

干法制粒的方法嘿,咱今儿个就来聊聊干法制粒的那些事儿!你可别小瞧这干法制粒,它就像是一门神奇的手艺,能把各种材料变成有用的颗粒呢!干法制粒啊,简单来说,就是不用加水或其他液体,直接把粉末变成颗粒。

这就好比是把一堆散沙变成坚固的城堡,厉害吧!那它到底是怎么个干法呢?首先呢,得有合适的原料粉末。

这粉末就像是盖房子的砖头,得质量好才行呀。

要是粉末本身就不行,那后面可就难搞咯!然后呢,把这些粉末放进一个特殊的机器里,这个机器就像是一个魔法盒子,能让粉末发生奇妙的变化。

在这个过程中呀,压力可是个关键的因素。

就好像你要把面团揉得紧紧的,让它成型一样。

通过施加合适的压力,粉末就能紧紧地黏在一起,变成颗粒啦。

这可不是随随便便就能做到的,得掌握好那个度,不然要么压不紧,颗粒松松垮垮的;要么压得太狠了,把粉末都给压坏啦!还有啊,机器的设计也很重要呢。

就跟咱家里的电器一样,不同的牌子性能可不一样。

好的干法制粒机器,就像是一个得力的助手,能让整个过程更加顺利、高效。

你想想看,要是没有干法制粒,那我们生活中的好多东西可就不一样啦!那些药品呀、食品呀,说不定就没那么方便好用了呢。

干法制粒让这些东西的生产变得更简单、更高效,也让我们能更快地享受到它们带来的好处。

咱再来说说干法制粒的优点吧。

它不用加液体,这就避免了一些麻烦呀。

比如说,有些粉末遇水可能会变质,或者产生一些不好的反应。

用干法制粒就不用担心这些问题啦!而且呀,它还能节省能源呢,不用加热什么的,多环保呀!那干法制粒就没有缺点吗?当然也有啦!比如说,它对粉末的要求比较高,如果粉末太潮湿或者太细,可能就不太好制粒。

还有呀,有时候颗粒的质量可能不太稳定,这可得好好注意呢!总之呢,干法制粒这门技术既有它的神奇之处,也有需要注意的地方。

我们要好好了解它,才能更好地利用它呀!你说是不是?这干法制粒的方法,可真是值得我们好好研究研究呢!。

粉末造粒工艺介绍1.引言粉末造粒工艺是一种将粉末状物料转化为颗粒状物料的过程,常用于制造颗粒状药物、化妆品、食品和农化产品等。

通过造粒,可以提高物料的流动性、储存稳定性,便于包装、运输和使用。

本文将介绍粉末造粒工艺的原理、常用的造粒方法以及其在不同领域中的应用。

2.原理粉末造粒的基本原理是将粉末状物料通过力的作用转化为颗粒状物料。

通过增加颗粒间的粘合力或减小颗粒间的间隙,可以使粉末形成固体颗粒。

造粒过程通常包括湿法造粒和干法造粒两种方法。

湿法造粒是将粉末状物料与一定量的溶剂混合,形成糊状物料后进行造粒,溶剂可根据物料的特性选择合适的水溶液、有机溶剂或粘结剂。

在湿法造粒过程中,物料的表面张力和颗粒和颗粒之间的相互作用力使糊状物料形成颗粒。

常见的湿法造粒方法有滚压造粒、喷雾造粒和凝固造粒等。

干法造粒是将粉末状物料通过机械力或热力作用,使其形成颗粒。

机械力造粒的方法有压片造粒和挤出造粒等,通过机械挤压或挤出使粉末状物料变形并粘合成颗粒。

热力造粒常用的方法有熔融造粒和喷雾干燥造粒,通过加热使物料熔化或溶解,在喷雾干燥过程中形成颗粒。

3.常用的造粒方法3.1 滚压造粒滚压造粒是一种常见且简单的湿法造粒方法。

该方法将湿润的粉末状物料通过滚压力作用,使其形成颗粒。

滚压造粒设备一般由滚动器、滚动压力调节器和颗粒整形装置组成。

物料在滚动器中受到滚动压力的作用,通过滚轮的旋转和整形装置的调节,形成均匀的颗粒。

滚压造粒适用于一些易流动的湿糊颗料,如药物、食品和化妆品等。

3.2 喷雾造粒喷雾造粒是将溶于溶剂中的物料通过喷雾形成颗粒。

该方法通常用于制备微小颗粒和均匀颗粒尺寸分布的物料。

喷雾造粒设备主要由喷雾器、加热器和收集器组成。

喷雾器将溶液均匀喷雾到加热器中,溶剂蒸发后,物料形成颗粒并被收集。

喷雾造粒适用于制备药物、化妆品和农化产品等微细颗粒。

3.3 压片造粒压片造粒是一种常用的干法造粒方法。

该方法通过机械挤压,将粉末状物料形成颗粒。

干法制粒过程详解制粒工艺是指粉体或细颗粒相互粘附产生大的多粒实体即颗粒。

而干法制粒工艺通常是指在制粒工艺中不需要添加液体的情况下进行的制粒工艺。

在干法制粒工艺中,干法制粒法是将药物和辅料的粉末混合均匀、压缩成大片状或板状后, 通过粉碎整粒步骤制成所需大小颗粒的方法。

该方法靠压缩力使分子间产生结合力,其制备方法有压片法和滚压法。

压片法压片法工艺采用粉末进入固定容积的腔体内,压实成片剂,再把片剂打碎成所需粒径颗粒的方法。

但是,由于流动性差的物料很难顺利进入腔体内和物料密度的波动,导致每次压出来的片剂重量差异较大,压实的片剂密度不均匀。

因此,最后打碎形成的颗粒的性状也不易控制。

PowderPowder moves downready for compressionPowder compressionchamber滚压法滚压法是干法制粒工艺的主流方法。

Fitzpatrick费兹帕克干法制粒机采用滚压法工艺,设备一般由三个主要部件组成:送料装置:将粉末输送到压轮之间的压实区域。

压实装置:在两个反向旋转的压轮之间施加力将粉末压实,形成条状或片状的硬片。

整粒装置:用于将硬片粉碎成所需粒度的颗粒。

The Fitzpatrick CCS320 干法制粒机制粒质量控制费兹帕克干法制粒机能够在线控制和测量所有产品质量相关参数(如力、间隙和压轮转速), 以满足制药行业对工艺控制和生产过程档案化的要求,所有参数都经过了校准和验证。

工艺控制压力控制干法制粒过程中,粉料在两个压轮之间通过,被压轮之间的施加力压实,压力是最重要的参数。

施加的力用kN/cm表示,即每厘米压轮宽度所受的力。

在老式设备上,压力也会用液压单位BAR来表示。

然而,这仅仅代表液压系统内的压力,实际上并不是应用于粉末上的力的测量单位。

在设定的力下,根据粉体输送到压轮的量,粉末将被压实到预设定的片材厚度,精确的过程控制是获得均匀颗粒性质的关键。

间隙控制干法制粒机的间隙控制可分为两类:一种是压轮固定间隙,另一种是压轮浮动间隙。

造粒粉体粒径粒径是指物体的粒子或颗粒的尺寸大小,也称为颗粒直径或粒子尺寸。

粒径在粉体工程中是一个非常重要的参数,它直接影响到粉体的流动性、堆积性、溶解速率、物理性质等。

造粒粉体粒径的控制对于很多工业领域都具有重要意义,比如药物制剂、冶金工业、化工、塑料等。

造粒是指将粉体物料通过一定的工艺方法进行分散,增大颗粒大小并形成颗粒状物料的过程。

在造粒过程中,粒径的控制是非常重要的。

造粒方法和条件的不同会导致粉体粒径的不同。

以下是一些常见的造粒方法和对粒径的影响:1.干燥造粒:干燥造粒是指将湿粉体通过干燥过程形成颗粒状物料。

干燥造粒过程中,颗粒的粒径受到颗粒起始尺寸、干燥气体流速、温度和湿度等因素的影响。

通常情况下,干燥气体流速越大、温度越高,粉体粒径就会变小。

2.喷雾造粒:喷雾造粒是指将液体物料通过喷雾器雾化成小液滴,然后通过干燥过程形成颗粒状物料。

喷雾造粒过程中,颗粒的粒径受到喷雾器的喷雾流速、液滴大小和干燥气体的温度、湿度等因素的影响。

通常情况下,喷雾流速越大、液滴越小,粉体粒径就会变小。

3.凝结造粒:凝结造粒是指通过物料的凝结过程形成颗粒状物料。

在凝结过程中,颗粒的粒径受到物料凝结速率、凝结剂的浓度、温度和搅拌速度等因素的影响。

通常情况下,凝结速率越快、凝结剂浓度越高,粉体粒径就会变小。

除了造粒方法和条件,物料的性质也会影响粉体粒径的大小。

比如物料的粘度、表面张力和溶剂含量等都会影响到颗粒的形成和尺寸。

粒径的控制对于粉体工程是非常重要的,因为粉体的粒径会直接影响到颗粒的物理性质和物料的流动性。

比如,较大的粒径会导致物料在堆积时产生间隙,影响堆积密度和流动性能。

而较小的粒径则会增加颗粒的表面积,提高溶解速率和反应速度。

因此,工程师在设计和控制造粒过程中需要仔细考虑粒径的影响。

总之,造粒粉体的粒径是一个复杂而重要的工程参数,它受到造粒方法、条件和物料性质的共同影响。

合理控制粒径的大小可以达到改善粉体的物性和提高工艺效率的目的。