摩擦焊的发展历程

- 格式:pptx

- 大小:5.49 MB

- 文档页数:64

摩擦焊一、概述利用摩擦热焊接起源于一百多年前,此后经半个多世纪的研究发展,摩擦焊技术才逐渐成熟起来,并进入推广应用阶段。

自从20世纪50年代摩擦焊真正焊出合格焊接接头以来,就以其优质、高效、低耗、环保的突出优点而受到所有工业强国的重视。

我国的摩擦焊研究始于1957年,发祥地是哈尔滨焊接研究所,同时也是世界上最早开展摩擦焊研究的几个国家之一,48年来取得了很多引人注目的成果。

摩擦焊技术的主要优点归结为如下几个方面:(1)接头质量好且稳定焊接过程由机器控制,参数设定后容易监控,重复性好,不依赖于操作人员的技术水平和工作态度。

焊接过程不发生熔化,属固相热压焊,接头为锻造组织,因此焊缝不会出现气孔、偏析、夹杂及裂纹等铸造组织的结晶缺陷,焊接接头强度远大于熔焊、钎焊的强度,达到甚至超过母材的强度。

(2)效率高对焊件准备通常要求不高,焊接设备容易自动化,可在流水线上生产。

每件焊接时间以秒计,一般只需几秒至几十秒,是其他焊接方法如熔焊、钎焊不能相比的。

(3)节能、节材、低耗所需功率仅是传统焊接工艺的1/5~1/15,不需焊条、焊剂、钎料和保护气体,不需填加金属,也不需消耗电极。

(4)焊接性好特别适合异种材料的焊接,与其他焊接方法相比,摩擦焊有着得天独厚的优势,如钢和纯铜、钢和铝、钢和黄铜等异种金属的焊接。

(5)环保、无污染焊接过程不产生烟尘或有害气体,不产生飞溅,没有孤光和火花,没有放射线。

基于以上优点,摩擦焊技术被誉为未来的绿色焊接技术。

二、摩擦焊技术的发展及应用现状经过几十年的发展,摩擦焊技术在国内目前已经具备了包括工艺、设备、控制及检验等整套完备的专业技术规模,并且在基础理论研究上也形成了一定的独立体系。

1.摩擦焊工艺研究与应用目前我国摩擦焊技术的应用比较广泛,可焊接φ3.0~φ120mm的工件及8000mm 2的大截面管件,同时还开发了相位焊和径向摩擦焊技术,以及搅拌摩擦焊技术。

不仅可焊接钢、铝、铜,而且还成功焊接了高温强度级相差很大的异种钢和异种金属,以及形成低熔点共晶和脆性化合物的异种金属,如高速钢-碳钢、耐热钢-低合金钢、高温合金-合金钢、不锈钢-低碳钢、不锈钢-电磁铁,以及铝-铜、铝-钢等。

搅拌摩擦焊技术的发展分类:搅拌摩擦焊时间:2007-4-19 0:13:00目前,飞行器上大量采用高强铝合金,由于这些材料的熔焊焊接性能差,在飞行器上不得不采用点焊或铆接结构,这样不但大大降低了部件的性能重量比,而且气密性差。

英国焊接研究所开发研究的搅拌摩擦焊工艺为这类问题的解决提供了一个新思路,由于它具有可焊接对裂纹敏感而不能熔焊的金属、固相连接能保持原合金的冶金性能、可焊接异种金属等优点,在许多国家得到了迅速的开发和应用。

搅拌摩擦焊现在主要用于飞行器上无法熔焊的铝合金,如硬铝、铝锂合金等材料的连接,大大提高了产品的性能和制造水平。

图1.1 搅拌摩擦焊示意图1 搅拌摩擦焊技术介绍1.1 搅拌摩擦焊的工艺过程搅拌摩擦焊的焊接过程如图1.1所示。

搅拌头在轴向压力下高速旋转,使其上的特型指棒与工件表面接触,摩擦生热并软化了一部分金属,迅速钻进被焊对接板的接缝;当特型指棒钻进表面以下时,有一部分金属被挤出表面以上,这些在焊接的瞬间产生。

焊接深度主要由搅拌头的特型指棒长度决定,随着搅拌头特型指棒的钻入,当轴肩与被焊板件的金属表面接触时,轴肩的旋转产生了辅助的摩擦热,并在搅拌头的特型指棒周围产生了塑性金属,此时,搅拌头沿着板件的接缝运动时,利用特型指棒与工件材料间摩擦生热,不断软化、挤压和搅拌前方的金属,而在搅拌头已走过的部位金属逐渐冷却、固化,就形成了搅拌摩擦焊的焊缝。

1.2 搅拌摩擦焊的焊缝金相组织搅拌摩擦焊的焊核位于焊缝中心,内部结构呈清晰的洋葱形状,由一系列的椭圆排列组成,这在其它合金中不一定看到或不够明显。

焊核延伸到焊件的表面,它比搅拌头的特型指棒要大,但比搅拌头的轴肩要小。

焊核有时会延伸到焊件的底部。

焊核的形貌取决于特型指棒的形状、焊接参数和被焊材料的强度。

通过搅拌摩擦焊焊接接头的金相分析及显微硬度分析可以发现,搅拌摩擦焊接头的微观结构可分为四个区域:A区为母材区在最外边,无热影响也无变形的影响;B 区为热影响区,没有受到变形的影响,但受到了从焊接区传导过来的热量影响;C区为变形热影响区,该区受到了塑性变形的影响,也受到了焊接温度的影响;D区为焊核,是两块焊件的共有部分,如图1.2所示。

焊接技术可以追溯到几千年前的青铜器时代,在人类早期工具制造中,无论是中国还是当时的埃及等文明地区,都能看到焊接技术的雏形。

古代的焊接方法主要是铸焊、钎焊和锻焊。

中国商朝〔公元前1600年—公元前1046年〕制造的铁刃铜钺就是铁和铜的铸焊件,其外表铜与铁的熔合线蜿蜒曲折,接合良好。

春秋战国时期〔公元前770年—公元前221年〕曾侯乙墓中的建鼓铜座上的盘龙是分段钎焊连接而成的,与现代软钎料成分相近。

战国时期制造的刀剑一般是加热锻焊而成的。

据明朝宋应星所著?天工开物?记载:中国古代将铜和铁一起入炉加热,经锻打制造刀、斧;用黄泥或筛细的陈久壁土撒在接口上,分段锻焊大型船锚。

在古埃及和地中海地区,公元前1000年人们就已经能够通过搭接的方法制造金盒及铁质工具。

到中世纪〔约公元476年—公元1453年〕,早叙利亚大马士革曾用锻焊方法打造兵器。

但古代焊接技术长期停留在较原始的水平,使用的热源都是炉火,温度低、能源不集中,无法用于大截面、长焊缝工件的焊件,只能用以制作装饰品、简单的工具和武器。

近代真正意义上的焊接技术起源于1880年左右电弧焊方法的问世[6]。

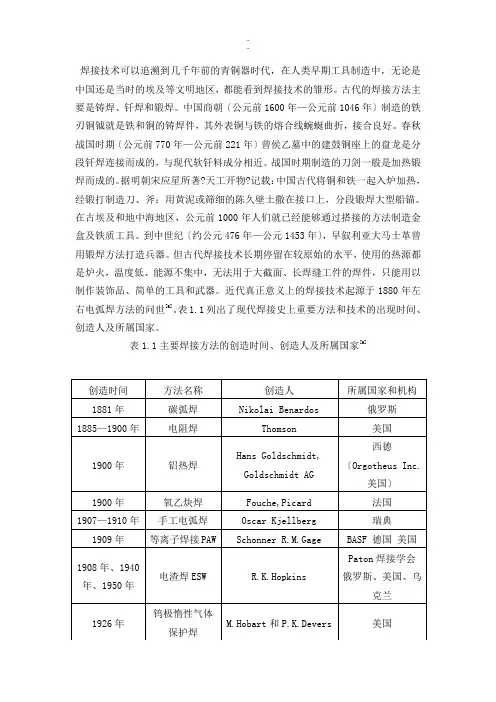

表1.1列出了现代焊接史上重要方法和技术的出现时间、创造人及所属国家。

表1.1主要焊接方法的创造时间、创造人及所属国家[6]注:表中的创造时间以焊接方法首次具有工业实现意义为起点,而非该方法的原理初次被发现。

纵观现代焊接方法和技术开展史,与其工业革命的开展息息相关,可根据方法的起源时间,将其归纳为两个重要的开展阶段。

〔1〕起源于19世纪70年代的第二次工业革命,这一阶段的重要标志是电力的开展和应用。

工业应用最为广泛的电弧焊、电阻焊方法正是起源于这一阶段。

虽然目前工业上使用的这两类焊接方法已有了很大进步,但不容置疑的是这一阶段奠定了焊接技术开展的第一块基石。

在1881年的巴黎“首次世界电器展〞上,法国Cabot 实验室的学生,俄罗斯人Nikolai Benardos在碳极和工件引弧,填充金属棒使其熔化,首次展示了电弧焊的方法。

国内外摩擦焊接技术发展现状与趋势摩擦焊接工艺为固态焊接,焊缝热影响区相对较、窄,晶粒细小,焊缝质量较易控制,制造成本相对较低。

半轴以焊代锻,以摩擦焊代替CO2气体保护焊,可降低成本。

传动轴、万向节叉等零件均为CO2气体保护焊,生产效率相对较低,若采用摩擦焊工艺,无需填充任何辅助材料,并有利于作业环境的改善,减少污染。

据不完全统计,美国、德国、日本等工业发达国家的一些著名汽车制造公司,已有百余种汽车零部件采用了摩擦焊技术。

在国内,中国重汽已实现铸钢桥壳和轴头的摩擦焊接。

摩擦焊技术在国内推广应用,势在必行。

今后5~10年要加大力度开发一些新的摩擦焊方法(相位摩擦焊、线性摩擦焊、径向摩擦焊和搅拌摩擦焊),逐步完善并扩大其应用范围。

近年来,为了适应新材料与新结构的应用,国内外在摩擦焊接及相关技术方面取得了重要进展,其中以线性摩擦焊(LinearFriction Welding)、摩擦堆焊(Consumable RodFrictionsurfacing)、搅拌摩擦焊(FrictionStir Welding)、摩擦塞焊(Friction Plug Welding)等被称为是“科学摩擦(Science Friction)的先进摩擦焊接技术最具代表性。

这些新颖的摩擦焊接技术不仅拓展了摩擦焊的应用范围,而且提高了焊接部件的整体性能和可靠性,使那些难焊或不能焊的材料也能获得高质量的焊缝。

研究先进摩擦焊接技术具有重大的理论意义和工程应用价值。

搅拌摩擦焊是英国焊接研究所TWI(The WeldingInstitute)于1991年开发的专利焊接技术。

与常规摩擦焊一样,搅拌摩擦焊也是利用摩擦热作为焊接热源。

不同之处在于,搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化,同时对材料进行搅拌摩擦来完成焊接的。

搅拌摩擦焊是针对焊接性较差的铝合金开发的一种新型固相焊接工艺,特别适合板材的焊接,近年来引起国内外的重视,该技术的焊接质量好,生产率高,板材不用开坡口,可一次焊成,已成功地应用于铝、铜等合金板材的焊接。

涡轮增压器摩擦焊概述说明以及解释1. 引言1.1 概述涡轮增压器摩擦焊作为一种先进的连接技术,在工业领域中得到广泛应用。

它利用热与压力的共同作用,将两个金属表面加热至高温状态,并施加一定的压力,使其发生塑性变形并融合在一起。

这种焊接方法具有快速、可靠、高效等优点,可以实现非常牢固的连接。

1.2 文章结构本文主要围绕涡轮增压器摩擦焊展开论述。

首先介绍了摩擦焊的定义和特点,然后追溯了涡轮增压器摩擦焊的历史背景和发展过程。

接着详细叙述了涡轮增压器摩擦焊的工艺流程和设备要求。

随后探讨了该技术在不同领域中的优势和应用案例,并对其未来的发展前景进行了展望。

最后,讨论了涡轮增压器摩擦焊所面临的挑战以及相应的解决方案。

1.3 目的本文旨在深入介绍涡轮增压器摩擦焊的原理和工艺,全面掌握该焊接技术在实际应用中的优势和局限性。

同时,通过对挑战和解决方案的分析,希望能为涡轮增压器摩擦焊的进一步改进提供有益参考。

通过本文的阐述,读者将对涡轮增压器摩擦焊有一个全面而深入的了解,并了解其在工程领域中的潜力和前景。

以上是“1. 引言”部分内容的详细撰写。

2. 涡轮增压器摩擦焊的原理和工艺:2.1 摩擦焊的定义和特点:摩擦焊是一种固态连接技术,通过将两个工件在高速旋转和相互施加力的情况下,在其接触面产生高温,使金属发生塑性形变并互相扩散,从而实现强固的焊接。

与传统熔焊方法相比,摩擦焊没有熔化和凝固过程,因此具有许多优点,如不会引起气孔、裂缝等缺陷,并且避免了材料的氧化。

2.2 涡轮增压器摩擦焊的背景和发展历程:涡轮增压器是一种常用于内燃机上提高动力输出的装置。

在过去,常见的涡轮增压器连接方法是采用银硬质焊料进行银焊或氧乙炔明火熔焊。

然而,这些方法存在着一些问题,例如溶剂挥发、氧化退火以及高温环境下的易开裂性。

为了解决这些问题,并提高涡轮增压器连接的可靠性和效率,摩擦焊技术进入了涡轮增压器领域。

2.3 涡轮增压器摩擦焊的工艺流程和设备要求:涡轮增压器摩擦焊的工艺流程包括以下几个主要步骤:首先,将两个需要连接的部件通过夹具固定住;然后,在夹具上施加一定的力,并使其高速旋转以产生热量;接下来,两个部件表面接触并产生高温;最后,持续施加力量使两个部件冷却固化。

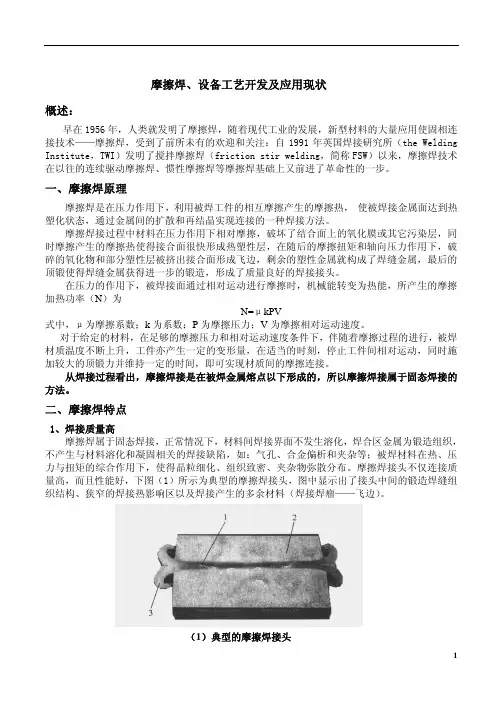

摩擦焊发展概论摩擦焊,是在轴向压力与扭矩作用下,利用焊接接触端面之间的相对运动及塑性流动所产生的摩擦热及塑性变形热使接触面及其近区达到粘塑性状态并产生适当的宏观塑性变形,然后迅速顶锻而完成焊接的一种压焊方法,主要由连续驱动摩擦焊、惯性摩擦焊、搅拌摩擦焊、线性摩擦焊、三体摩擦焊和摩擦堆焊等组成。

利用摩擦热焊接起源于一百多年前,此后经半个多世纪的研究发展,摩擦焊技术才逐渐成熟起来,并进入推广应用阶段是一种优质、高效、节能、无污染的固相连接方法。

下面具体介绍两种其中的两种:1、搅拌摩擦焊搅拌摩擦焊是英国焊接研究所1991年推出的一项专利技术。

即焊接开始时,高速旋转的搅拌头上的特形指棒钻入工件的接缝处,造成其与工件摩擦生热,使被焊金属成塑性状态并搅拌金属形成一个旋转空腔,旋转空腔随摩擦头向前移,被挤出的塑性金属填入先前形成的空腔,冷却后即形成致密的焊缝。

在整个焊接过程中,空腔的产生与填满连续进行,焊缝区金属经历着被挤压、摩擦生热、塑性变形、转移、扩散以及再结晶等。

搅拌摩擦焊的优点:(1)可焊接板材及多种接头形式(对接、角接、搭接和T形接头等),可进行不同位置(平焊、立焊、仰焊和俯焊等)焊接。

(2)可用于焊接熔焊时有一定难度的材料,如铝合金、钛合金及铜铝、钢铝、钢铜、热固性塑料/热塑性塑料等异种材料。

同时,也可焊接厚度变化材料、多层材料。

锻造与铸造材料之间的焊接等。

(3)焊缝质量高,接头中不发生热裂纹、气孔等缺陷,接头力学性能优异。

例如,与氩弧焊相比焊接2×××系列铝合金,其接头强度提高15%~20%,延伸率提高100%,断裂韧度提高30%。

同时,焊接变形小,甚至长焊缝变形也不大,残余应力很低。

(4)焊接成本低。

焊前准备要求低,允许接缝有薄氧化膜及附着杂质;不需焊后处理;无需填充材料和保护气体等;(5)焊接过程无熔化、无飞溅、无烟尘、低噪声,是一环保型的节能连接技术。

搅拌摩擦焊的缺点主要是,施焊时焊件需刚性固定,需要有背垫,焊缝尾部有匙孔等,这些使搅拌摩擦焊的工艺柔性受到限制。

飞机制造中的搅拌摩擦焊技术及其发展21世纪国内外多种新型飞机的研制,如国内的新一代战机、舰载机、大型运输机和大型客机等,国外的第5 代战斗机、远程轰炸机、新型客机和无人机等,促进了飞机制造技术的飞速发展。

其中,搅拌摩擦焊技术就是先进飞机制造技术中的一个新亮点,并且已经在多种新型号飞机制造中得到应用。

在众多先进飞机制造技术中,针对飞机金属材料(铝合金、钛合金)的连接,搅拌摩擦焊具有焊接材料兼容性好、接头性能高等特点;针对飞机薄壁复杂金属结构,可以利用平直缝焊、点焊、胶接复合焊、函数曲线焊和空间轨迹焊等众多搅拌摩擦焊方法,实现新型飞机的整体化制造和装配,甚至可以实现在役飞机结构零件的修理和恢复。

迄今为止,利用搅拌摩擦焊技术已经实现了飞机机翼、机身、翼盒、地板、密封舱以及加强筋板等零部件的制造,对于提高飞机性能和生产效率以及降低生产成本有着显著作用。

本文将对适合飞机结构制造的的搅拌摩擦焊技术进行较详细的论述和介绍,并且对其工程化应用和发展进行阐述。

搅拌摩擦焊技术特点和优势搅拌摩擦焊是一种类机械加工的固相焊接新方法。

搅拌摩擦焊过程中,搅拌头旋转着插入被焊接工件的界面处,由于搅拌头的轴肩和搅拌针与被焊接工件材料密切接触并持续摩擦,产生的摩擦热使搅拌头附近的被焊接金属材料温度升高并热塑化,当搅拌头沿着焊接界面向前旋转移动时,热塑化金属被搅拌头向后转移同时被实施动态顶锻压力作用,在热-力联合作用下实现材料冶金扩散连接,在搅拌头的后方形成致密的焊接接头。

搅拌摩擦焊热源主要是机械摩擦热和塑化材料变形功。

焊接过程是一个温度自适应动态平衡过程,焊接温度始终低于被焊材料熔点,虽然有报道发现焊接过程会产生低熔点合金的瞬时熔化,但整体而言搅拌摩擦焊接仍是一个固态焊接过程。

同时由于焊接温度低,搅拌摩擦焊对材料和结构的适应性好、接头性能高、变形小,它还具有节能、环保和宜人化等特点。

表1为典型铝合金材料搅拌摩擦焊接头和母材机械性能测试对比。

搅拌摩擦焊(Friction Stir Welding,简称FSW)是英国焊接研究所(The Welding Institute)于1991年发明的专利焊接技术。

搅拌摩擦焊除了具有普通摩擦焊技术的优点外,还可以进行多种接头形式和不同焊接位置的连接。

挪威已建立了世界上第一个搅拌摩擦焊商业设备,可焊接厚3—15mm、尺寸6×16的Al船板;1998年美国波音公司的空间和防御实验室引进了搅拌摩擦焊技术,用于焊接某些火箭部件;麦道公司也把这种技术用于制造Delta运载火箭的推进剂贮箱。

下面主要介绍搅拌摩擦焊的方法、过程、特点以及搅拌摩擦焊在中国的发展现状。

2.搅拌摩擦焊的原理搅拌摩擦焊方法与常规摩擦焊一样.搅拌摩擦焊也是利用摩擦热作为焊接热源。

不同之处在于.搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头(welding pin)伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化.同时对材料进行搅拌摩擦来完成焊接的。

焊接过程如图所示。

在焊接过程中工件要刚性固定在背垫上,焊头边高速旋转.边沿工件的接缝与工件相对移动。

焊头的突出段伸进材料内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。

在焊接过程中,焊头在旋转的同时伸入工件的接缝中,旋转焊头与工件之问的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料流向焊头的背后,从而形成搅拌摩擦焊焊缝。

搅拌摩擦焊对设备的要求并不高,最基本的要求是焊头的旋转运动和工件的相对运动,即使一台铣床也可简单地达到小型平板对接焊的要求。

但焊接设备及夹具的刚性是极端重要的。

焊头一般采用工具钢制成,焊头的长度一般比要求焊接的深度稍短应该指出,搅拌摩擦焊缝结束时在终端留下个匙孔。

通常这个匙孔可以切除掉,也可以用其它焊接方法封焊住。

关于在搅拌摩擦过程中界面原子的运动现在仍处于研究阶段。