混流式水轮机部分负荷下尾水管压力脉动试验研究

- 格式:pdf

- 大小:1007.60 KB

- 文档页数:5

浅谈混流式水轮机压力脉动谈混流式水轮机尾水管压力脉动[摘要]发电厂所关心的三大问题是效率、稳定性和空化空蚀。

而目前,水轮机的效率已经达到90%以上,抗空蚀性能也大幅提升,因此水轮机的稳定性显得越来越重要。

水轮机尾水管压力脉动是影响机组稳定性的主要因素之一,其不仅会引起机组的振动、出力摆动、叶片裂纹和尾水管壁撕裂等,当压力脉动剧烈时甚至会引起相近机组或厂房的共振,直接威胁到电站的安全运行。

[关键词]混流式水轮机;尾水管;压力脉动;涡带Study on the pressure pulse in the Draft Tube Of Francis Turbine Key Words:Francis turbine;draft tube;pressure fluctuation;vortex Abstract:The pressure pulse in the draft tube of Francis turbine brings on the unsteady operation for hydro_power unit.Moreover,the severe pressure pulse will threaten the safety of powerstation.Researches have unveiled that the eddy in the draft tube is the principal reason to the unit vibration.So it is important to solve the problem of pressure pulse based on the study of vortex.一、压力脉动压力脉动是相对循环压力脉动而言的,所谓压力脉动就是压力不均匀的作用于被作用对象上,在某个部位有集中或是较大的压力,且这种压力单次持续的时间不长,有可能呈现一定的周期性。

混流式水轮机尾水管流态改善的数值研究混流式水轮机是重要的水力发电设备,其复杂多变的内部流态是造成机组振动的原因之一,而尾水管作为水轮机的出水部件,管内流态的平稳对于机组安全正常运行有着积极的影响。

本文采用SST湍流模型对某混流式模型水轮机进行了全流道三维定常与非定常模拟。

针对尾水管中的复杂流态,本文提出了三种改善措施,分别是泄水锥轴向加长、主轴中心孔补水、弯肘段安装导流板。

为了研究三种改善措施在不同的水轮机运行工况起到的尾水管流态改善效果,本文选择了最优工况点,小流量工况点,大流量工况点,部分负荷工况点与高水头工况点等作为计算工况点,并且依据泄水锥的加长长度、主轴中心孔补水的补水量、弯肘段有无安装导流板,设定了不同的计算方案。

根据选择的工况与设定的方案,利用CFD模拟方法对各种方案进行了数值计算,分析了不同的改善措施在不同工况下尾水管流线的平稳程度,尾水管涡流粘度的强弱,尾水管各个监测点压力脉动幅值与频率的变化以及每个工况下采用不同尾水管改善措施后水轮机效率变化的情况。

数值计算表明:(1)泄水锥加长在最优工况与高水头工况下对尾水管流态影响不是特别明显,只对尾水管局部流体起到微弱改善效果;在部分负荷工况与小流量工况下,泄水锥加长可以改善尾水管流态,有效地降低了直锥段和弯肘段由偏心涡带引起的压力脉动幅值,从而对机组减振有了积极的影响;根据各监测点的压力脉动减小的幅度来说,该水轮机将泄水锥加长至与转轮下环齐平的位置效果最佳。

(2)主轴中心孔补水在考虑补水量引起的容积损失时,在最优工况下随补水量的增加水轮机效率近似呈线性规律下降,说明过多的补水量会减小机组的出力。

经分析尾水管在不同补水量下的横截面压力、各监测面的涡流粘度、尾水管空腔涡带,得出在不同的工况合理补水量也不相同,很多工况的合理补水量都要超过2.0%Q,补水量太小起不到补水效果,补水量太大会影响机组效率,总体而言当补水量Qad=2.0%Q时达到补水效果。

混流式水轮机尾水管内部流动数值模拟研究机组在部分负荷工况下,尾水管内部的偏心涡带产生的不稳定的压力脉动是导致机组运行时出现振动的重要因素,如何有效的处理尾水管内部偏心涡带导致的机组不稳定运行是如今流体机械学科一个重要的研究方向。

因此,需要在一定程度上需要对尾水管内部偏心涡带采取有效的改善措施方案。

查阅大量参考文献并基于前研究学者的成果分析,本论文主要采用CFX软件对某电站机组尾水管内部流动在部分负荷工况下进行定常数值模拟以及非定常数值模拟研究分析,具体进行了以下的工作:1)以某电站水轮机为研究对象,在数值模拟研究中采用3种不同的负荷工况,分别是部分负荷工况、接近最优负荷工况以及大流量工况。

通过CFD结果文件的处理,分别提取三个不同流量工况下的压力分布图、速度矢量图、涡带图以及尾水管流线图。

将设立在尾水管内部的6个监测点进行数据处理,得到相对于的压力脉动时域图和频域图。

依据水轮机组定常数值模拟计算结果能够得到:水轮机组在部分负荷工况下,尾水管内部水流出现了偏心从而在尾水管内部形成了偏心旋转涡带,且尾水管内部水流流线不稳定。

机组在接近最优工况时,尾水管内部有条很细像圆锥体状的涡带,且尾水管内部水流流线很均匀、很稳定。

机组在大流量工况运行时,尾水管内部水流呈现柱状涡。

2)对混流式水轮机尾水管内部流动做出改善,提出以下三种不同的改善方案:加长泄水锥40mm、50mm、60mm(12.31%、15.38%、18.46%泄水锥加长度)、加入轴向干扰水流(1%、2%、3%、4%、5%补水量)、加长泄水锥的同时补入轴向干扰水流。

模拟这三种方案对尾水管内部流动的影响。

模拟得出泄水锥的加长并没有改变尾水管压力脉动频率,但降低了尾水管的压力幅值。

模拟研究发现加长泄水锥15.38%时,对降低尾水管的涡带脉动最为明显,达到提高机组稳定性的作用。

此外,对机组展开了不同补水量的定常以及非定常模拟研究计算,研究表明补入3%的轴向干扰水流能够较好的改善尾水管内部水流的流态。

尾水管压力脉动浅析(美) Falvey H T[摘要] 尾水管是水轮机的组成部份,它的性能会阻碍机组的效率。

混流式水轮机尾水管中的不稳固流动,即所谓的压力脉动,会引发功率的摆动和振动。

了解这种脉动有助于对其进行有效地预防。

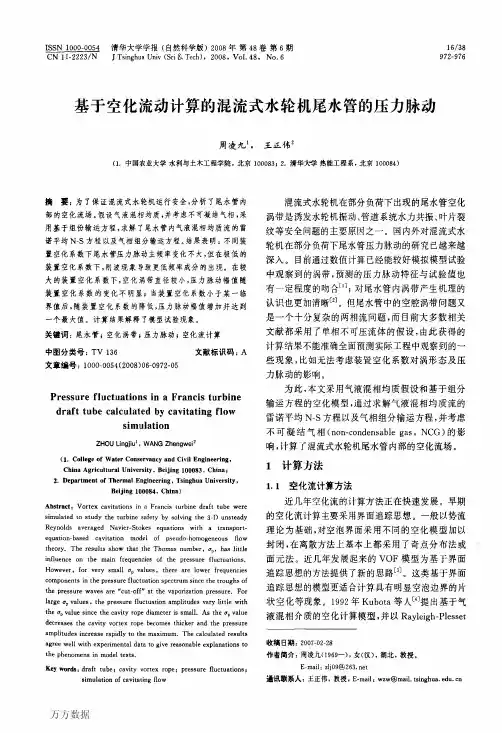

[关键词] 混流式水轮机;尾水管;压力脉动混流式水轮机过流部份由蜗壳、固定导叶、导叶、转轮和尾水管组成。

图l为这些部件的组合图。

蜗壳、固定导叶和导叶引导水流以最小的能量损失进入转轮。

导叶操纵通过水轮机的流量。

尾水管呈扩散形,用来增加水轮机的净水头,从而取得更多的能量。

图l 由蜗壳、固定导叶、导叶、转轮和尾水管组成的混流式水轮机装置(尾水管的性能会阻碍机组的综合效率)水轮机的功率等于转轮转换的动量矩。

在最高效率点,离开转轮的动量矩理论上应等于零,即水流流出转轮进入尾水管时是无旋的。

但事实上,在最高效率点,水流具有小的环量,但是这种小的环量引发的转轮效率损失比由尾水管效率增加的补偿要大。

部份负荷时,进入尾水管的水流和转轮的旋转方向相同;过负荷时,水流的旋转方向那么和转轮相反。

若是进入尾水管的环量过大,就会进展成不稳固的尾水管压力脉动。

尾水管压力脉动在部份负荷和过负荷工况都能发生,它会引发压力脉动,从而致使功率摆动、噪声、压力钢管共振和振动。

文中,作者试图提供一篇有关尾水管压力脉动的近代情形综述。

1969年前,对尾水管压力脉动仅明白两点:第一,压力脉动是由尾水管中螺旋形涡带引发的;第二,压力脉动预期的频率和有关现象能够用一个公式来计算。

那个公式是由AC(Allis-Chalmers)公司的实验工程师Rheingans W I提出的。

cnf (1) 式中f——压力脉动的频率,Hz;n——水轮机转速,r/s;c——3.2~之间的某一数值。

1969年,密苏里-哥伦比亚大学教授Cassidy J J,从事一项丹佛垦务局的福特基金项目,旨在加深对尾水管压力脉动的熟悉。

他将尾水管压力脉动现象、频率和振幅与水轮机流量和几何形状参数联系起来,实验是利用空气作为介质进行的。

混流式水轮机尾水管涡带的数值模拟及压力脉动预测随着混流式水轮机的单机容量和结构尺寸朝着巨型化发展,其在稳定运行性方面出现的问题越来越突出。

混流式水轮机在偏离设计工况特别是在部分负荷下运行时,转轮出口的旋流会在尾水管中产生螺旋状涡带,该涡带引起的压力脉动是引起水轮机水力不稳定的最主要原因。

到目前为止评价水轮机水力稳定性的主要手段仍是进行模型压力脉动试验,在设计阶段还不能有效预测控制所设计水轮机的尾水管涡带引起的压力脉动。

如何在设计阶段能有效控制所设计水轮机的尾水管涡带引起的压力脉动,变事后评估为设计过程中控制是提高水轮机的水力稳定性的有效途径。

因此有必要借助数值模拟方法,研究混流式水轮机尾水管流道的几何参数、运行工况与尾水管涡带产生的关系,探索其尾水管涡带压力脉动的预测计算方法,进一步研究用于在混流式水轮机设计过程中优化流道设计,及指导电站运行过程中减轻尾水管涡带影响和扩大稳定运行工况范围。

本文结合某高水头水电站混流式水轮机转轮增容改造过程中的转轮设计方案分析的需求,在分析前人关于混流式水轮机的流场、尾水管涡带以及尾水管涡带引起的压力脉动的机理研究的基础上,采用水轮机全流道非定常湍流数值模拟方法模拟典型工况下混流式水轮机内部流场。

基于三维全流道非定常湍流模拟来探索尾水管涡带的可视化、预测尾水管涡带的频率及尾水管涡带引起的低频压力脉动的预测分析。

探讨尾水管压力脉动中转轮流出的旋回水流与尾水管的相互干涉作用,以及尾水管涡带形成与转轮叶片几何形状及运行工况的关系。

根据尾水管中非定常湍流模拟计算结果提取压力的时域信号,通过FFT进行频域分析来分析尾水管中的典型工况下压力脉动特点。

本文探索通过基于混流式水轮机进行全流道定常和非定常湍流数值模拟来预测分析尾水管涡带及其引起的压力脉动,能够较真实地反映不同工况下尾水管涡带及其引起的压力脉动的特征,为在水力设计阶段能有效预测所设计水轮机的尾水管涡带引起的压力脉动奠定一定理论基础和尽可能扩大无涡区的运行范围提供一条基本可行的技术途径。

高水头混流式水轮机尾水管流场测试研究高水头混流式水轮机尾水管内部流场流动非常复杂,对机组的运行稳定性影响也很大。

虽然采用CFD技术已能在最优工况附近较好地数值模拟计算出尾水管中三维流场分布,但是对偏离最优工况的大部分运行工况的流场数值模拟结果误差还是较大。

为更好的指导高水头混流式水轮机的流道优化设计,以及验证和修正流场数值模拟方法,需要采用先进测试技术对多工况下尾水管的流场进行测试分析研究。

本课题以某高水头混流式水轮机模型试验为基础,针对尾水管内部流场流动测试要求,采用激光多普勒测速技术(LDV)对其锥管段的内部流场开展测试分析,得到了小开度工况、大开度工况、最优工况的尾水管测试半径上的流速分布和湍流强度分布。

根据流速分布推算出涡带的范围、变化特性以及与速度脉动的关系。

以流速测试结果作为进口边界条件,及测试断面作为尾水管进口,对尾水管流场进行数值模拟,并对各工况下的尾水管内部流线分布与压力分布进行了分析,与LDV测试数据相结合,来探索不同工况参数下尾水管内流场的流动特性。

通过对尾水管的流场测试和数值模拟分析,得到的主要结论如下:(1)测试半径中心区域的轴向速度和周向速度变化规律良好,受边界层的影响,近壁区域的轴向速度的衰减趋势比周向速度更为明显;通过测试流量与实际流量对比得出最大相对误差1.826%;轴向与周向的湍流强度在同一数量级,但各工况的周向湍流强度高于轴向湍流强度,湍流强度受涡带的影响较为明显。

(2)在小开度工况出现的空化涡带和大开度工况的柱状涡带。

小开度工况下的尾水管空化涡带范围在0~0.4R之间,大开度工况下的尾水管柱状涡带范围在0~0.25R之间;在小开度工况下,瞬时周向速度在中心区域的脉动呈强烈的周期性,随着测点向边壁移动,瞬时周向速度脉动周期逐渐出现了双波峰,并最终离开涡带的影响区域而脉动减弱。

(3)对小开度工况下瞬时周向速度脉动频域图分析得到的结果表明,各测点的瞬时周向速度脉动频率的算术平均值为4.65Hz,推算此频率即是小开度工况下尾水管锥管段涡带的变化频率,约为转频16.7Hz的0.28倍。

混流式水轮机尾水管压力脉动研究摘要:尾水管压力脉动是混流式水轮机运行过程中非常重要的参考性指标,在不同负荷下,尾水管压力脉动和水轮机振动稳定性有着一定的相关性。

因此,本文针对混流式水轮机尾水管压力脉动进行深入研究,在简单了解尾水管压力脉动的形成机理后,通过实际的试验入手,分析其特性,并且结合实际案例进行探讨。

关键词:混流式水轮机;尾水管;压力脉动;涡带状态引言:如果混流式水轮机尾水管压力脉动存在问题,那么会对尾水涡带状态造成影响,因此,必须要对不同水头段混流式模型水轮机的尾水管压力脉动进行分析。

基于不同相对流量区域内的压力脉动数据,对比原型压力脉动数据,分析变化情况,就能够准确识别尾水管涡带状态,让水轮机的运行更加稳定,提高工作效率。

一、尾水管压力脉动的形成机理混流式水轮机在水电站中,具有重要的任务,一旦运行不稳定,那么就会对水电站的运行造成影响。

混流式水轮机尾水管压力脉动在实际发展过程中,可以分为常规压力脉动、异常压力脉动以及其他压力脉动。

本文以常规压力脉动为主要分析对象,根据得到负荷情况,可以分为小负荷、中负荷、最优工况以及超大负荷这四个方面。

而尾水管涡带是导致压力脉动产生的主要方式,因此先了解尾水管涡带的形成机理,只有揭示尾水管涡带原理,才能够更好的了解压力脉动的形成机理。

尾水管涡带是混流式水轮机在实际运作过程中产生的一种流动现象,只要水轮机运行就必然会产生尾水管涡带。

在水流状态非常复杂的情况下,尾水管涡带并不稳定,还会出现交替消失的情况。

当水轮机的运行偏离最优工况时,转轮进口水流就会形成压力脉动,主要可以从三个方面进行分析,分别为:叶片正面水冲击、叶片背面脱流、此生水冲击。

在实际发展过程中,需要对压力脉动的幅值、频率、相位,主要特征体则体现在幅值特性和频率特性。

从现阶段混流式水轮机尾水管压力脉动试验中可以发现,一般情况下,在测量压力脉动的过程中,主要针对的是压力脉动的相对值,以此作为判断水轮机稳定性的重要依据,但是随着巨型混流式水轮机数量的增加,压力脉动问题日益突出,传统的试验评价方式已经无法满足判断需求,还需要结合实际情况,具体判断混流式水轮机尾水管压力脉动情况,从而保证水轮机运行的稳定性。

基于大涡模拟的混流式水轮机尾水管水力振动研究的开题报告一、研究背景和意义混流式水轮机是目前应用较广泛的水轮机类型之一,其具有体积小、效率高等优点。

在混流式水轮机的运行过程中,尾水管是不可或缺的一个组成部分,其在水轮机正常工作时可将尾水排出机外,但也容易产生水力振动,导致机组失去平衡,降低水轮机的稳定性和经济性。

因此,对混流式水轮机尾水管的水力振动进行研究具有重要的实用价值。

本研究旨在基于大涡模拟技术,对混流式水轮机尾水管的水力振动进行研究,为混流式水轮机的稳定性提高和经济性提升提供理论支持和技术保障。

二、研究内容和方法1.研究内容(1)混流式水轮机的结构和工作原理分析。

(2)尾水管水力振动的基本特征和现状分析。

(3)大涡模拟技术的基本原理和应用。

(4)开展基于大涡模拟技术的混流式水轮机尾水管水力振动数值模拟。

(5)分析模拟结果,探讨尾水管水力振动的形成机理和控制措施。

2.研究方法(1)文献调研法:对混流式水轮机结构和工作原理、尾水管水力振动的基本特征和现状、大涡模拟技术的基本原理和应用等方面的文献进行综合梳理和归纳。

(2)数值模拟法:采用商用软件ANSYS Fluent进行混流式水轮机尾水管水力振动的数值模拟,建立合理的数值计算模型和边界条件,开展水力振动的数值模拟。

(3)数据分析法:对模拟结果进行数据分析,探讨尾水管水力振动的形成机理和控制措施。

三、拟解决的关键问题混流式水轮机尾水管水力振动是影响机组稳定性和经济性的重要问题,是目前混流式水轮机研究中的热点问题。

本研究拟解决如下关键问题:(1)混流式水轮机尾水管水力振动的机理和特征。

(2)大涡模拟技术在水力振动数值模拟中的应用。

(3)尾水管水力振动的控制方法和措施。

四、预期结果和意义通过基于大涡模拟技术的混流式水轮机尾水管水力振动数值模拟,得到尾水管水力振动的空间和时间特征,了解尾水管水力振动的形成机理,掌握尾水管水力振动的控制方法和措施,为混流式水轮机的稳定运行提供科学依据和技术支撑。

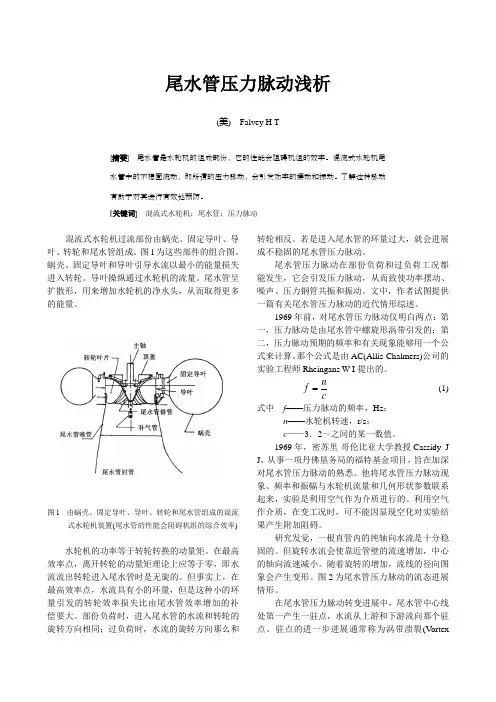

收稿日期:2006-09-15基金项目:武汉大学水资源与水电工程科学国家重点实验室开放基金(2004B011)作者简介:郑源(1964—),男,山东日照人,教授,博士生导师,主要从事流体机械和水利水电工程研究.水力发电所关心的三大问题是效率、稳定性和空化。

而目前,水轮机的效率已经达到90%以上,抗空蚀的性能也得到了很大的提高。

但是,随着水轮机水头和容量的增加,其运行的不稳定性也逐渐显现出来,严重的机组振动不仅影响了电站正常的生产,甚至对厂房的安全构成了威胁,因此越来越受到人们的关注。

而解决水力机组稳定性问题的关键就是要把目光放在产生振动的主要原因———尾水管压力脉动上。

1主要的研究方法尾水管压力脉动的研究,主要有4种方法:理论分析;模型实验;数值模拟;真机试验。

理论分析是基于流体力学的基本方程式和丰富的实验数据以及数学推导,运用逻辑判断分析脉动产生的原因和解决方法;模型实验是通过水轮机模型和多功能实验台和各种仪器,对水轮机整个流动状态进行模型实验并结合成像系统对脉动过程中的流动进行摄像观测;数值模拟是借助计算流体力学软件对尾水管中的流动进行模拟,通过计算机的模拟结合实际观测来观察计算的奇异区域是不是也对应实际的振动区域,由此可以在设计时改进转轮和流道的设计、减小或消除振动;真机试验是通过真机上的测试,发现真机的振动特性。

而减小振动的措施也要在真文章编号:0559-9342(2007)02-0066-04混流式水轮机尾水管压力脉动研究综述郑源,汪宝罗,屈波(河海大学水利水电工程学院,江苏南京210098)关键词:混流式水轮机;尾水管;压力脉动;涡带;综述摘要:混流式水轮机尾水管压力脉动是造成机组运行不稳定的重要原因,严重的脉动甚至会威胁厂房的安全,而尾水管涡带是产生压力脉动的首要原因。

所以,混流式水轮机尾水管涡带的研究对解决压力脉动有着十分重要的意义。

为此,就混流式水轮机尾水管压力脉动的研究,即从理论研究、模型实验、数值模拟和真机试验4个方面。

第44卷第5期人民珠江 2023年5月 PEARLRIVERhttp://www.renminzhujiang.cnDOI:10 3969/j issn 1001 9235 2023 05 016收稿日期:2022-09-26作者简介:任海波(1994—),男,从事水电站流体机械方面研究等工作。

E-mail:862832976@qq.com任海波,余波,王奎,等.不同导叶开度下混流式水轮机尾水管内部流动及压力脉动分析[J].人民珠江,2023,44(5):126-133.不同导叶开度下混流式水轮机尾水管内部流动及压力脉动分析任海波1,2,余 波1,2,王 奎1,2,王罗斌1,2(1.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;2.西华大学能源与动力工程学院,四川 成都 610039)摘要:为探究活动导叶开度对混流式水轮机尾水管内部流动及压力脉动的影响,通过建立西南某电站混流式水轮机三维全流道模型进行定常和非定常条件的数值模拟,研究混流式水轮机在额定水头不同导叶开度下的尾水管流动特性及压力脉动。

结果表明:随着导叶开度的增加,尾水管直锥段出现明显的交替旋涡并引起尾水管低频压力脉动,尾水管内压力及速度分布的均匀性逐渐变差,尾水管弯肘段监测点压力脉动主频幅值先增大后减小。

尾水管涡带是引起尾水管产生低频高幅特征压力脉动的原因。

关键词:导叶开度;混流式水轮机;尾水管;水力特性;压力脉动中图分类号:TV734.1 文献标识码:A 文章编号:1001 9235(2023)05 0126 08AnalysisofFlowandPressurePulsationinDraftTubeofFrancisTurbineunderDifferentGuideVaneOpeningRENHaibo1牞2牞YUBo1牞2牞WANGKui1牞2牞WANGLuobin1牞2牗1.KeyLaboratoryofFluidandPowerMachinery牞MinistryofEducation牞XihuaUniversity牞Chengdu610039牞China牷2.SchoolofEnergyandPowerEngineering牞XihuaUniversity牞Chengdu610039牞China牘Abstract牶InordertoexploretheinfluenceoftheopeningofthemovableguidevaneontheflowandpressurepulsationinthedrafttubeoftheFrancisturbine牞thesteadyandunsteadynumericalsimulationswerecarriedoutbyestablishingathree dimensionalfull flowchannelmodelofaFrancisturbineinapowerstationinsouthwestChina牞andtheflowcharacteristicsandpressurepulsationofthedrafttubeoftheFrancisturbineunderdifferentguidevaneopeningoftheratedheadwerestudied.Theresultsshowthatwiththeincreaseinguidevaneopening牞obviousalternatingvorticesappearinthestraightconesectionofthedrafttube牞whichcauselow frequencypressurepulsationinthedrafttube.Theuniformityofpressureandvelocitydistributioninthedrafttubegraduallydeteriorates牞andthemainfrequencyamplitudeofpressurepulsationattheelbowsectionofthedrafttubeincreasesfirstandthendecreases.Thevortexzoneofthedrafttubecausesthepressurepulsationoflowfrequencyandhighamplitudeinthedrafttube.Keywords牶guidevaneopening牷Francisturbine牷drafttube牷hydrauliccharacteristic牷pressurepulsation随着“双碳”目标的提出,中国水电发展迎来了新的机遇。

混流式水轮机启动过程中涡流场与压力脉动分析研究

苏立;毛成;沈春和;文贤馗

【期刊名称】《云南水力发电》

【年(卷),期】2022(38)11

【摘要】为研究流量对启动状态下混流式水轮机性能的影响,基于k-ε湍流模型开展了部分负载(PL)、最佳效率点(BEP)和高负载(HL)工况下水轮机启动时刻尾水管的流场特征研究,分析了尾水管子午面的速度分布特点以及启动状态下的压力脉动特征。

研究结论表明:转轮与尾水管间有环状空间螺旋横向流形成,环流与转速、流量相关;当流量高于额定流量时,尾水管中压力极差能达到稳定运行时的305.8%,其将影响流道内的压力大小以及脉动幅值。

【总页数】4页(P243-246)

【作者】苏立;毛成;沈春和;文贤馗

【作者单位】贵州电网有限责任公司电力科学研究院

【正文语种】中文

【中图分类】TK733

【相关文献】

1.混流式水轮机尾水锥管压力脉动的排列熵分析

2.混流式水轮机尾水管进口流场与水压力脉动的关系

3.混流式水泵水轮机驼峰区压力脉动数值分析

4.某混流式水轮机小负荷工况异常压力脉动研究

5.中比转速混流式水轮机活动导叶翼型对无叶区压力脉动的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

混流式水轮机尾水管压力脉动特征信息探究近年来,随着混流式水轮机装机尺寸与单机容量逐渐增大,水轮机的稳定性问题日益突出。

其中尾水管压力脉动是造成机组运行不稳定的主要原因之一,它会诱发机械振动,使转轮叶片产生裂纹,影响机组的稳定运行。

为了研究尾水管内压力脉动的特性情况,本文从水轮机尾水管压力脉动试验所得数据出发,研究不同水头段混流式水轮机在不同相对流量区域内的尾水管压力脉动特性以及原型机尾水管压力脉动在不同出力下的脉动特性,并对比分析原模型水轮机压力脉动变化情况,最后提出一种提取尾水管涡带特征的新方法,为水轮机安全稳定运行提供了一定的参考。

主要研究内容如下:探究不同流量区域内混流式模型水轮机尾水管幅值特性和频域特性变化规律及形成原因。

在较小的相对流量区域附近,由于偏离最优工况区较远,受转轮进口水流冲击、次生水冲击等的影响,其压力脉动相对幅值变化范围较大,其最大幅值大体与涡带压力脉动最大幅值相当,并且其频率成分复杂,频带较宽。

在中间相对流量区域附近,该流量区为涡带工况区,其频率成分基本上在0.2~0.5倍的转频附近,同时发现在此流量区域内频率幅值最大的流量区域大致在0.7~0.8这个相对流量区间附近,其压力脉动相对幅值的变化整体上先增大后减小。

相对流量区域0.9~1.1附近,整体上在此区间内相对压力脉动幅值达到最小值,此区间内,尾水管中的流动大致是轴向的,流动阻力及离心力都非常小,无涡带形成,压力脉动波动小,频谱类似于白噪声信号的频谱。

相对流量区域1.1~1.3附近,此相对流量区间内频率成分也相对复杂,有点类似小开度区间,其相对频率f1/fn既有涡带频率,也有多倍转频大小的频率成分,主要与直涡带的强度有关,直涡带的频率幅值较大的话,会出现一个显著的增幅。

同时由于偏离最优工况,存在转轮进口水流负冲角的影响,由于其流量区域较窄且偏离最优流量较小,其受到的影响相对要小,其相对压力脉动幅值相较小开度要小很多。