基于悬架的CATIA-DMU仿真

- 格式:pptx

- 大小:21.95 MB

- 文档页数:66

CATIA运动仿真DMU空间分析CATIA的DMU空间分析模块可以进行设计的有效性评价。

它提供丰富的空间分析手段,包括产品干涉检查、剖面分析和3D几何尺寸比较等。

它可以进行碰撞、间隙及接触等计算,并得到更为复杂和详尽的分析结果。

它能够处理电子样机审核及产品总成过程中经常遇到的问题,能够对产品的整个生命周期(从设计到维护)进行考察。

DMU空间分析能够处理任何规模的电子样车,它适用于从日用工具到重型机械行业的各种企业。

X.1 相关的图标菜单CATIA V5的空间分析模块由一个图标菜单组成:空间分析(DMU Space Analysis)Clash: 干涉检查Sectioning: 剖面观察器Distance and Band Analysis: 距离与自定义区域分析Compare Products: 产品比较Measure Between: 测量距离和角度Measure Item: 单项测量Arc through Three Points: 测量过三点的圆弧Measure Inertia: 测量惯量3D Annotation: 三维注释Create an Annotated View: 建立注释视图Managing Annotated Views: 管理注释视图Groups: 定义产品组x.2 空间分析模块的环境参数设定在开始使用CATIA V5的空间分析模块前,我们可以根据自身的习惯特点,合理地设定其环境参数。

在菜单栏中使用下拉菜单Tools→Option→Digital Mockup打开DMU Space Analysis的环境参数设定界面,在此窗口中有六个标签,分别对应不同的参数设定。

x.2.1 干涉检查设置(DMU Clash)该设置针对Clash命令,允许设置以下内容:Retrieve Information:得到干涉的结果From previous computation:从前一个计算得到分析结果From PDM(UNIX only with ENOVIA VPM):从PDM中得到分析结果(在UNIX系统下是ENOVIA VPM)None:(缺省)无比较Results Window /Automatically open:当进行干涉检查时自动打开结果显示窗口Display in Results box:设置缺省的显示条目list by conflict:冲突列表list by product:产品列表First line automatically selected:(缺省)自动选择冲突列表或产品列表的第一行Type of Computation:设置冲突的缺省类型和缺省的安全距离During Initial Computation:计算并显示所有冲突的深度和最小距离x.2.2 干涉检查细节设置(DMU Clash – Detailed Computation)该设置针对Clash命令,允许设置以下内容:Level of Detail:设置细节的级别Element:(缺省)让用户全面地工作于产品级别,直到查明有关的元素。

运动仿真空间分析的空间分析模块可以进行设计的有效性评价。

它提供丰富的空间分析手段,包括产品干涉检查、剖面分析和几何尺寸比较等。

它可以进行碰撞、间隙及接触等计算,并得到更为复杂和详尽的分析结果。

它能够处理电子样机审核及产品总成过程中经常遇到的问题,能够对产品的整个生命周期(从设计到维护)进行考察。

空间分析能够处理任何规模的电子样车,它适用于从日用工具到重型机械行业的各种企业。

相关的图标菜单的空间分析模块由一个图标菜单组成:空间分析( ): 干涉检查: 剖面观察器: 距离与自定义区域分析: 产品比较: 测量距离和角度: 单项测量: 测量过三点的圆弧: 测量惯量: 三维注释: 建立注释视图: 管理注释视图: 定义产品组空间分析模块的环境参数设定在开始使用的空间分析模块前,我们可以根据自身的习惯特点,合理地设定其环境参数。

在菜单栏中使用下拉菜单 打开的环境参数设定界面,在此窗口中有六个标签,分别对应不同的参数设定。

干涉检查设置( )该设置针对命令,允许设置以下内容::得到干涉的结果:从前一个计算得到分析结果( ):从中得到分析结果(在系统下是):(缺省)无比较:当进行干涉检查时自动打开结果显示窗口:设置缺省的显示条目:冲突列表:产品列表:(缺省)自动选择冲突列表或产品列表的第一行:设置冲突的缺省类型和缺省的安全距离:计算并显示所有冲突的深度和最小距离干涉检查细节设置( –)该设置针对命令,允许设置以下内容::设置细节的级别:(缺省)让用户全面地工作于产品级别,直到查明有关的元素。

:仅仅得到产品级别的信息。

注意:只有设置成,才能得到详细的分析结果。

:指定干涉检查结果的显示图形:计算干涉并显示成红色的相交曲线:不生产红色的相交曲线:指定接触和安全距离分析结果的显示图形:当产品之间是接触关系,或者是在指定的安全距离以内时,分别地进行计算并显示成黄色和绿色三角形注意:三角形显示可能会降低性能。

:当产品之间是接触关系,或者是在指定的安全距离以内时,分别地进行计算并显示成黄色和绿色三角形针对该选项,用户必须设置精度。

摘要:本文主要介绍了在CA TIA 软件环境中,汽车底盘系统开发的设计流程以及电子样机DMU(Digital Mockup)与关联设计集成的应用方法。

关键词:设计流程集成设计DMU引言为了缩短产品的设计及生产周期,提高产品的市场竞争力,取得好的经济效益,国内许多的汽车公司在产品的设计上都使用了多种的三维软件系统。

但多种系统并存会带来设计管理与数据交流方面的诸多问题,那么,哪一个系统是最适合汽车设计?如何评估和确定?如何更深入的进行设计水平提升的探索?东风汽车股份公司通过项目实施的方式在这方面做了很多的探索。

东风汽车股份有限公司商品研发院最早于1998 年在车身设计开发上引用CAITA,2005 年开始应用在PICK-UP 及SUV 整车的设计开发上。

特别是在整车底盘的设计开发中,将很多成熟的设计经验与CATIA 软件使用结合到一起,总结出在CATIA 软件中,汽车底盘系统开发的设计流程以及电子样机DMU(Digital Mockup)与关联设计集成的应用方法。

这些方法的使用,提高了设计水平与质量,明显的缩短了变形产品的设计开发周期。

充分的显示出CATIA 在高级应用方面的优势之处。

1 汽车底盘开发设计流程使用CA TIA 软件进行汽车底盘设计开发的核心是基于骨架模型与DMU 集成的TOP-DOWN 设计方法。

自上而下(Top Down Design process)设计是与常规Bottom Up 设计相对应的一种设计方式,此设计方法的中心思路是先整体规划,后细节设计。

即在产品整体设计的初期,就定位于整个装配系统的最高层面来考虑产品的总体设计和功能性设计。

这种方法是从装配构成的最顶层开始,在一个骨架模型零件中来考虑和表达整个装配的各个部件的相互位置关系、作用和实现的功能等,集中捕捉产品的设计意图,自上而下的传递设计信息,从而更加有目的地进行后续的设计。

骨架模型就是产品设计信息的载体,这个骨架模型的建立需要考虑到不同零件之间的参数关系与驱动关系,这些信息会用来作为后期详细模型设计的基础。

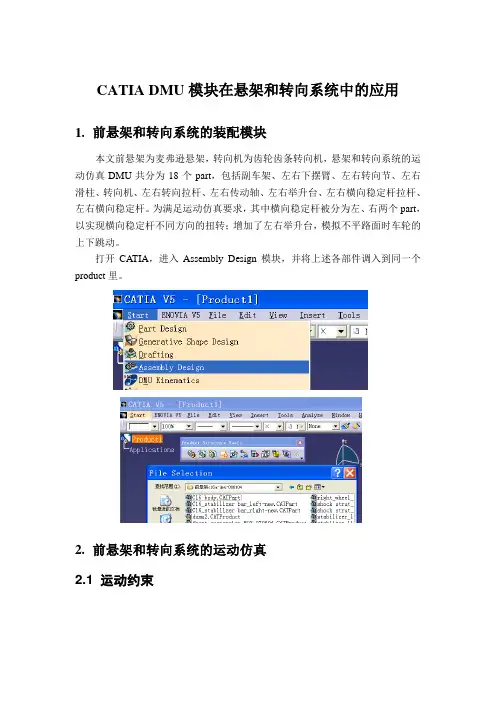

CATIA DMU模块在悬架和转向系统中的应用1.前悬架和转向系统的装配模块本文前悬架为麦弗逊悬架,转向机为齿轮齿条转向机,悬架和转向系统的运动仿真DMU共分为18个part,包括副车架、左右下摆臂、左右转向节、左右滑柱、转向机、左右转向拉杆、左右传动轴、左右举升台、左右横向稳定杆拉杆、左右横向稳定杆。

为满足运动仿真要求,其中横向稳定杆被分为左、右两个part,以实现横向稳定杆不同方向的扭转;增加了左右举升台,模拟不平路面时车轮的上下跳动。

打开CATIA,进入Assembly Design模块,并将上述各部件调入到同一个product里。

2.前悬架和转向系统的运动仿真2.1 运动约束进入CATIA 的DUM Kinematics 模块,添加运动约束,具体步骤如下: ➢ 首先将固定副车架固定Fixed ,并在副车架上做出滑柱上点,下摆臂转动轴线,转向机中心线。

➢ 左下摆臂与副车架连接为revolute ,限制5个自由度,系统还有1个独立自由度运动约束工具条(点击revolute 下拉菜单弹出)Fixed revolute sphericalu jointprismaticCylindrical point surfacepoint curveRevolute joint➢左下摆臂与左转向节连接为spherical,限制3个自由度,系统还有4个独立自由度Spherical joint➢左转向节与左转向拉杆连接为spherical,限制3个自由度,系统还有7个独立自由度➢左转向拉杆与转向机连接为u joint,限制4个自由度,系统还有9个独立自由度物体1(副车架)上的旋转轴线物体2(下摆臂)上的旋转轴线物体1上的参考平面物体1上的参考平面两参考平面间距离关系物体1上的球心物体2上的球心Universal joint➢ 转向机与副车架连接为prismatic ,限制5个自由度,系统还有4个独立自由度Prismatic joint➢ 左滑柱与左转向节连接为Cylindrical ,限制4个自由度,系统还有6个独立自由度物体1上的绕转轴物体2的绕转轴物体1上的滑行方向(直线)物体2上的滑行方向(直线,与1的直线重合)物体1上的平面物体2上的平面(与1的平面贴合)Cylindrical joint➢ 左滑柱与副车架连接为u joint ,限制4个自由度,系统还有2个独立自由度 ➢ 左举升台与左转向节连接为point surface ,限制1个自由度,系统还有7个独立自由度Point surface➢ 左举升台与副车架连接为Prismatic ,限制5个自由度,系统还有2个独立自由度➢ 横向稳定杆(左)与副车架连接为revolute ,限制5个自由度,系统还有3个独立自由度➢ 左横向稳定杆拉杆与横向稳定杆(左)连接为u joint ,限制4个自由度,系统还有5个独立自由度➢ 左转向节与左横向稳定杆拉杆连接为Spherical ,限制3个自由度,系统还有2个独立自由度➢ 右下摆臂与副车架连接为revolute ,限制5个自由度,系统还有3个独立自由度➢ 右下摆臂与右转向节连接为spherical ,限制3个自由度,系统还有6个独立物体1上的旋转轴线 物体2上的旋转轴线➢右转向节与右转向拉杆连接为spherical,限制3个自由度,系统还有9个独立自由度➢右转向拉杆与转向机连接为u joint,限制4个自由度,系统还有5个独立自由度➢右滑柱与右转向节连接为Cylindrical,限制4个自由度,系统还有7个独立自由度➢右滑柱与副车架连接为u joint,限制4个自由度,系统还有3个独立自由度➢右举升台与右转向节连接为point surface,限制1个自由度,系统还有8个独立自由度➢右举升台与副车架连接为Prismatic,限制5个自由度,系统还有3个独立自由度➢横向稳定杆(右)与副车架连接为revolute,限制5个自由度,系统还有4个独立自由度➢右横向稳定杆拉杆与横向稳定杆(右)连接为u joint,限制4个自由度,系统还有6个独立自由度➢右转向节与右横向稳定杆拉杆连接为Spherical,限制3个自由度,系统还有3个独立自由度➢左传动轴与左转向节连接为u joint,限制4个自由度,系统还有5个独立自由度➢左传动轴与副车架连接为point curve,限制2个自由度,系统还有3个独立自由度Point curve➢右传动轴与右转向节连接为u joint,限制4个自由度,系统还有5个独立自由度➢右传动轴与副车架连接为point curve,限制2个自由度,系统还有3个独立注:系统此时的自由度数=各个约束限制的自由度数的和+当时系统的独立自由度数。

CATIA的DMU空间分析模块CATIA的DMU空间分析模块(Digital Mock-Up)是一种先进的虚拟产品开发工具,用于进行产品的几何结构和空间分析。

在设计产品的过程中,DMU空间分析模块可以帮助工程师检查产品组装的正确性和安全性,并提供对产品在不同装配状态下的可视化分析。

DMU空间分析模块主要包括以下功能:1.碰撞检测:DMU空间分析模块可以检测产品组件之间的碰撞,避免在实际装配过程中出现的潜在问题。

通过对产品的虚拟模型进行碰撞检测,可以提前发现并修复设计上的冲突,从而减少后续工作中的重新设计和调整。

2.可达性分析:DMU空间分析模块可以分析产品组件之间的可达性,即在装配过程中是否能够方便地到达所需的组件。

这对于优化装配工艺和提高生产效率非常重要。

通过可达性分析,工程师可以识别出哪些组件在装配中难以到达,并进行相应的调整,以改善装配操作的可行性和效率。

3.配装分析:DMU空间分析模块可以模拟产品的配装过程,并提供相应的分析和可视化工具,以帮助工程师评估装配过程中可能出现的问题。

通过配装分析,可以准确评估装配过程中的空间要求、力学约束和可靠性,并进行必要的调整和优化。

4.装配顺序规划:DMU空间分析模块可以基于装配操作的先后顺序,生成相应的装配路径和装配顺序规划。

这对于进行复杂产品的高效装配非常重要。

通过装配顺序规划,可以在提高装配效率的同时,减少装配冲突和错误,从而提高产品质量和生产效率。

5.装配工装分析:DMU空间分析模块还可以进行装配工装的分析和优化。

装配工装是支持产品装配并提供必要支撑的工具。

通过装配工装分析,可以确定合适的工装类型和工装位置,来优化装配过程,并确保正确的装配位置和紧固力。

总之,CATIA的DMU空间分析模块是一种功能强大的工具,用于在产品设计和开发过程中进行产品的几何结构和空间分析。

它可以帮助工程师在产品设计和装配过程中准确评估空间要求、碰撞问题和可达性,并提供相应的分析和可视化工具来支持优化设计和改进装配过程。

1 CATIA dmu模块分析双横臂独立前悬架基础知识使用dmu模块,对初学者而言,关键问题是熟悉dmu模块的各种操作;对于高级使用者而言,其关键在于分析机构是如何运动的。

这里简介CATIA dmu模块中所需要的基本操作。

表1-1运动副类型图标操作是否加驱动旋转副 1.先点击图标2.先后点击两个零件选择的旋转轴线,如果是回转体零件,则catia可自动生成轴线;否则需要自己手动画一条直线3.先后点击分属两个零件参考平面可加角度驱动球铰 1.先点击图标2.先后点击两个零件球铰铰接点万向节 1.先点击图标2.先后点击两条轴线,如果是回转体零件,则catia可自动生成轴线;否则需要自己手动画一条直线3.选择旋转形式,如绕第二根轴线转动移动副 1.先点击图标2.先后点击分属两个零件的两条直线,作为运动方向3.先后点击分属两个零件的两个平面,作为运动平面可加直线驱动点面副 1.先点击图标2.先后选择分属不同零件的面和点,要求点在面上,有的书中现在assemble design中装配,其实不必要,只要点的空间位置在面上即可。

可加固定 1.先点击图片2.选择你要固定的零件个人感觉,catia dmu建立运动副,易于理解的想法就是,用几何元素固定这个运动形式,使两个相互运动的零件具有固定的运动形式,例如创建简单的移动副,要确定两个零件之间有个平移运动,那么需要知道两个零件的运动方向,而分属两个零件的两条直线(其实就是向量)就可以确定两个零件的运动方向了;然后,还需要知道零件在哪个平面内运动,这就需要分属两个零件的不同的参考面,这个面决定了零件的运动平面。

2 双横臂独立前悬架参数化建模CATIA是著名的三维实体造型软件,其模块多是基于实体模型的。

但是线框模型也可在CA TIA的一些模块中进行分析仿真,比如运动分析模块dmu,显而易见的是,线框模块相对于实体模型所占的资源要小很多。

本次仿真,采用线框模型+实体模型的造型方案,即除轮胎外全部使用线框模型,但因要分析轮胎实际占用空间,故轮胎采用实体模型。

基于CATIA的麦弗逊式悬架的运动仿真及其应用摘要:建立一种基于CATIA的DMU电子样机仿真技术的设计模型,针对麦弗逊式前独立悬架的车辆,进行四轮定位参数的分析及校核.在此基础上,对实际车辆在路试中出现的轮胎内偏磨较严重的现象进行了四轮参数的测量和对比分析后,提出了优化方案并利用建立的仿真模型对优化方案进行了理论上的验证,并通过实际试车验证了方案的可行性.关键词:麦弗逊式独立悬架;动力学仿真;四轮定位参数0 引言在汽车行业的发展中,麦弗逊式独立悬架始终以其构造简单,布置紧凑,前轮定位变化小,具有良好的行驶稳定性等众多优点而应用广泛.但由于这个结构的悬架主销轴线位于减震器轴承中心点和下摆臂球头中心点的连线上,当悬架产生跳动变形或者进行转向时,车辆四轮定位参数都会相应发生改变,这对于理论上的计算十分复杂,存在着工作量大、工作效率不高而且易出错等问题[1].在实际工作中为了确保汽车的整车质量、操纵稳定性,迫切需要通过仿真技术来实现对麦弗逊式前悬架系统的仿真模拟,以便对四轮定位参数及相关零部件尺寸校核,并进行有效快捷的调整.1 基于Catia的DMU仿真系统的设计及其实现技术1.1 概述CATIA是当今汽车制造业使用最为广泛的设计软件,并且集成CAE、CAM等相关计算机辅助技术模块,可以实现相关数据的无缝隙转换.使用CATIA的DMU电子样机仿真技术可以对产品进行真实化的计算机模拟,并满足各种各样的功能,同时提供用于工程设计、加工制造、产品拆装维护的模拟环境.1.2 仿真系统的设计思路及实现步骤为了模拟出较完善仿真系统的平台,首先通过采集相关的车辆原始数据,如硬点坐标数据、零件外形尺寸和装配尺寸等参数,再利用CATIA 中的设计模块设计出零部件的3D数模,并整合为装配文件,并导入DMU解算器进行模拟和分析,最终形成仿真平台,在仿真平台上就可以进行运动轨迹仿真,零件干涉检查等,如图1所示.2 仿真模型的实际应用2.1 车辆路试出现轮胎内偏磨的案例根椐试验反馈,某车型在道路试验中出现了轮胎内偏磨较严重的现象.对此,对20台车经过跟踪并检测了四轮定位参数,发现了一个规律:其中16辆车的前轮外倾角小于-1b(有的已经超出下限值),轮胎出现了内偏磨现象(其它四轮定位参数合格);剩下的4辆车的前轮外倾角的负偏差大于-1b,没有出现内偏磨现象(其它四轮定位参数合格).由此怀疑外倾角负值的过大是轮胎出现内偏磨的根本原因,并同时考虑到售后更换零部件降低成本原因,可以采取摆臂长度缩短5 mm的方案:外倾角由-0.5b更改为0b;前束由-0.15b更改为0b;主销外倾角不变.2.2 建立针对麦弗逊式前独立悬架装置的仿真系统平台采集好相关数据后,可以建立好装配文件,并导入到DMU仿真模块中.需要输出参数为前轮定位参数,包括前轮外倾角、主销内倾角、前轮前束角和接地点轮距变化.图2为该车型前悬架及转向系统在DMU模块中,为了模拟出悬架在虚拟环境中的跳动情况,并可以加以观察,还需要对各个零部件加载运动副,以定义在悬架跳动时各零部件的运动状态.其中考虑到左/右轮跳动关系相互对应,因此只需加载一侧的运动副[2].在仿真运动中,涉及到的零部件如下(左侧):副车架、前摆臂、车轮、转向节、转向拉杆、转向器、前支柱和前支柱安装座.运动副加载后,需要计算出理论上的自由度.设DOF表示为DMU加载的驱动数目;N表示相关零部件数量;EN表示运动副的约束值总和由公式DOF=6×N-∑N计算出DOF=1,这表示可以加载一个驱动,因此该仿真平台的运动副加载情况合理[3]为了实现仿真,必须给定一个悬架跳动范围,而这个跳动范围是由麦弗逊式悬架结构所决定.由前支柱内的减振器拉伸极限长度可以折算出悬架跳动的最低的高度值;由减振器压缩的极限长度可以折算出悬架跳动的最高的高度值(注:压缩的极限长度时,前支柱内的缓冲块压缩到约2/3处即可).由此确定出悬架跳动范围在-70~65 mm之间.2.3 仿真特性参数的输出在仿真平台中,把模拟的相关条件加入并进行悬架跳动模拟.之后把仿真结果导出,针对两种方案车轮外倾角、主销内倾角和主销后倾角的变化量,把相关数据值绘制成曲线图,两种方案中各角度变化量能够显现出明显差异,四轮定位参数只要在允许的偏差范围内均符合设计要求.图3、图4、图5和图6为四轮定位参数的仿真曲线数据图.通过对比相关数据,仿真模拟出的四轮定位参数均可以控制在合格范围之内.并且通过观察曲线图发现接地点轮距的变化情况也相应的缩短了2~3 mm,相比较之下可以更有效的防止出现的车轮内偏磨现象.在实际工作中,依据上述仿真的结论,对前摆臂的结构进行了优化.并经过现场调试后试车和转向回正测试后,偏磨情况相比之前有较大改善.3 结束语通过对麦弗逊式悬架装置运动仿真模型的现场应用,顺利地达到了对车辆四轮定位参数进行有效快捷的调整.在此基础上对设计悬架和转向系统必然可以使得汽车的整车操纵性、稳定性、防止轮胎偏磨都得到很大的提高.并且对今后开发、优化悬架装置结构提供了一种思路和方法.。