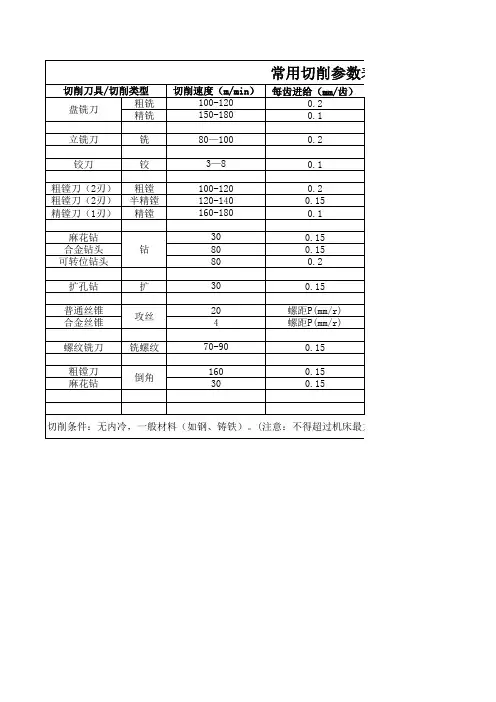

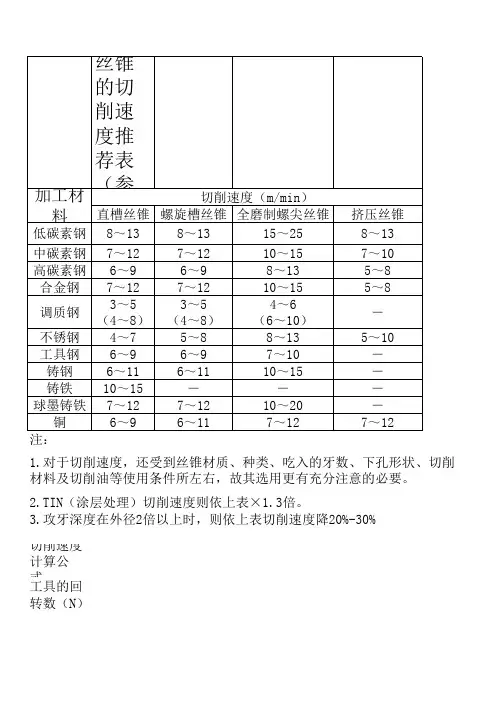

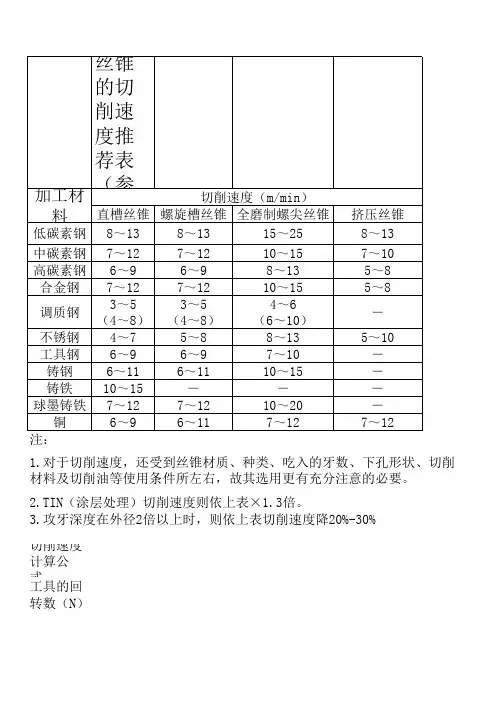

切削加工切削速度表

- 格式:doc

- 大小:127.50 KB

- 文档页数:4

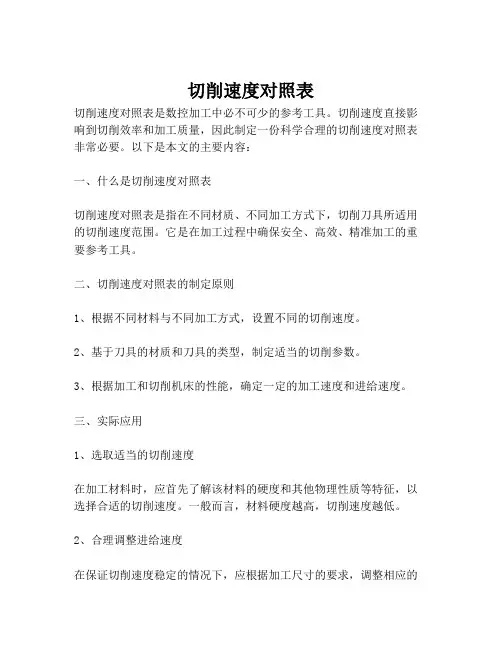

切削速度对照表

切削速度对照表是数控加工中必不可少的参考工具。

切削速度直接影响到切削效率和加工质量,因此制定一份科学合理的切削速度对照表非常必要。

以下是本文的主要内容:

一、什么是切削速度对照表

切削速度对照表是指在不同材质、不同加工方式下,切削刀具所适用的切削速度范围。

它是在加工过程中确保安全、高效、精准加工的重要参考工具。

二、切削速度对照表的制定原则

1、根据不同材料与不同加工方式,设置不同的切削速度。

2、基于刀具的材质和刀具的类型,制定适当的切削参数。

3、根据加工和切削机床的性能,确定一定的加工速度和进给速度。

三、实际应用

1、选取适当的切削速度

在加工材料时,应首先了解该材料的硬度和其他物理性质等特征,以选择合适的切削速度。

一般而言,材料硬度越高,切削速度越低。

2、合理调整进给速度

在保证切削速度稳定的情况下,应根据加工尺寸的要求,调整相应的

进给速度。

进给速度应合理,过快容易导致加工表面粗糙,过慢则会

拖长加工时间。

3、切削参数实测

实际加工过程中,需要对切削速度对照表中的参数进行实测,确定最

终的切削参数。

此时需要根据加工对象,不断试验和探索,以逐步找

到最佳的切削参数组合。

总之,制定一份合理科学的切削速度对照表,需要同时考虑刀具材质、加工对象、工作条件以及加工精度等多方面因素。

希望本文可以对需

要设计或使用切削速度对照表的人员提供一些帮助。

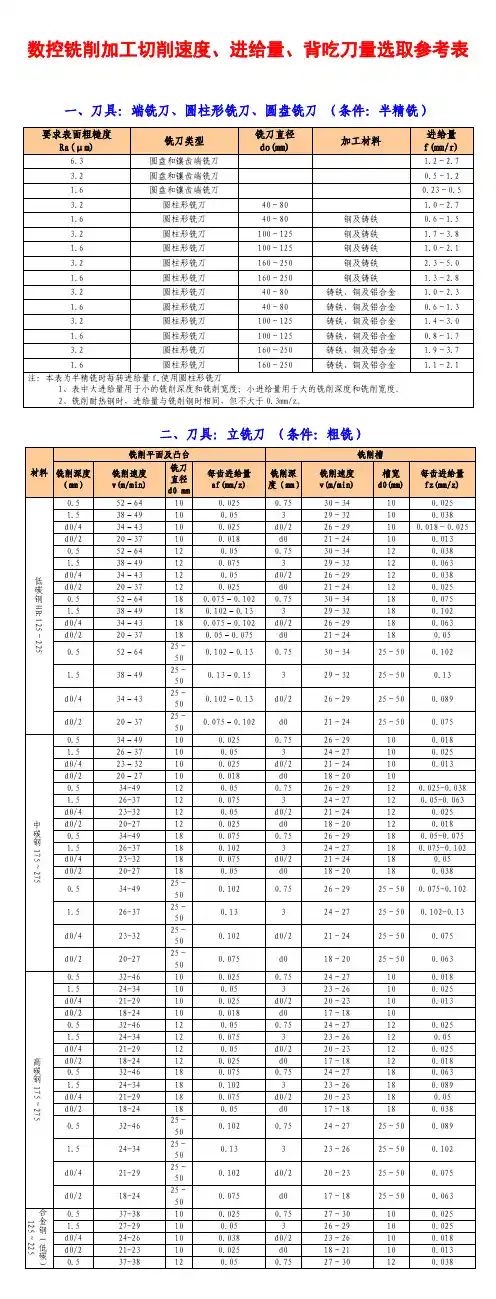

常用材料机械加工切削参数推荐表共 26 页2015年9月目录1 切削用量选定原则 (3)2 车削加工切削参数推荐表 (3)2.1 车削要素 (3)2.2 车削参数 (3)3 铣削加工切削参数推荐表 (11)3。

1 铣削要素 (11)3.2 铣削参数 (11)4 磨削加工切削参数推荐表 (20)4.1 磨削要素 (20)4。

2 平面磨削 (20)4。

3 外圆磨削 (21)4。

4 内圆磨削 (22)1 切削用量选定原则选择机械加工切削用量就是指具体确定切削工序的切削深度、进给量、切削速度及刀具耐用度。

选择切削用量时,要综合考虑生产率、加工质量和加工成本.从切削加工生产率考虑:切削深度、进给量、切削速度中任何一个参数增加一倍,都可提高生产率一倍。

从刀具耐用度考虑:应首先采用最大的切削深度,再选用大的进给量,然后根据确定的刀具耐用度选择切削速度。

从加工质量考虑:精加工时,采用较小的切削深度和进给量,采用较高的切削速度。

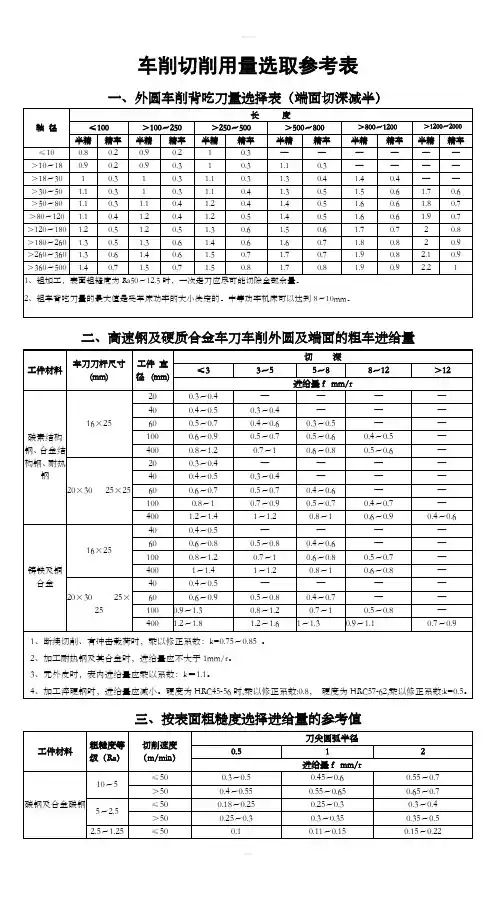

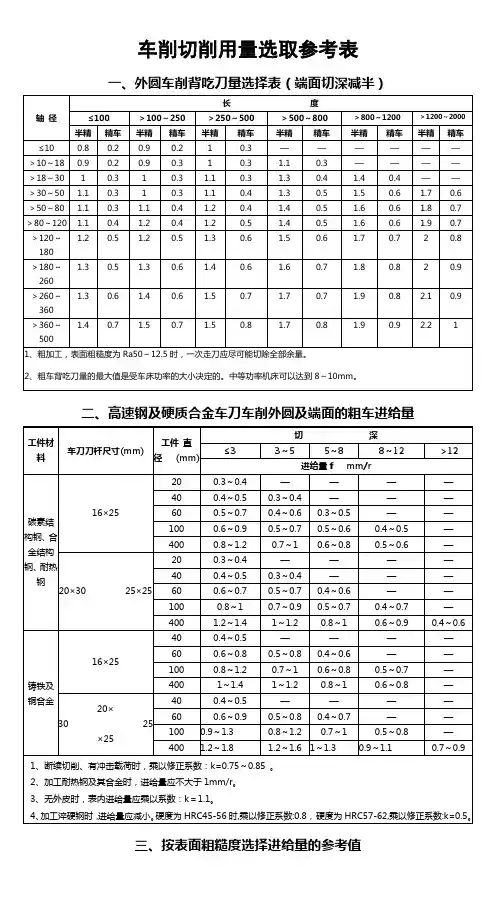

2 车削加工切削参数推荐表2。

1 车削要素切削速度v:工件旋转的线速度,单位为m/min。

进给量f:工件每旋转一周,工件与刀具相对位移量,单位为mm/r。

切削深度a p:垂直于进给运动方向测量的切削层横截面尺寸,单位为mm。

Ra :以轮廓算术平均偏差评定的表面粗糙度参数,单位为μm.d w :工件直径,单位为mm.切削速度与转速关系:m/minr/minv:切削速度,工件旋转的线速度,单位为m/min。

n:工件的转速,单位为r/min。

d:工件观察点直径,单位为mm。

2.2 车削参数45钢热轧状态(硬度:187HB)外圆车削45钢热轧状态(硬度:187HB)内圆车削45钢调质状态(硬度:28~32HRC)外圆车削45钢调质状态(硬度:28~32HRC)内圆车削40Cr钢热轧状态(硬度:212HB)外圆车削40Cr钢热轧状态(硬度:212HB)内圆车削40Cr钢调质状态(硬度:28~32HRC)外圆车削40Cr钢调质状态(硬度:28~32HRC)内圆车削H62硬化状态(硬度:164HB)外圆车削H62硬化状态(硬度:164HB)内圆车削2A12—T4固溶处理并时效状态(硬度:105HB)外圆车削2A12-T4固溶处理并时效状态(硬度:105HB)内圆车削TC4固溶处理并时效状态(硬度:320~380HB)外圆车削TC4固溶处理并时效状态(硬度:320~380HB)内圆车削3 铣削加工切削参数推荐表3。

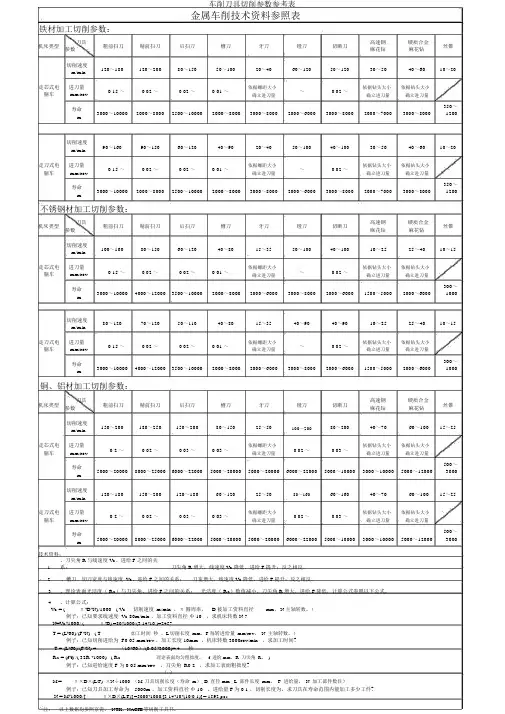

车削刀具切削参数参考表金属车削技术资料参照表铁材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度120~180120~20080~15050~10020~4060~12050~12030~5040~6010~20 m/min走芯式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命350~3000~100002000~80002500~100002000~80003000~80002000~60003000~80002000~70003000~80001200m切削速度90~16090~15060~12040~9020~4050~10040~10030~5040~6010~20 m/min走刀式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命350~3000~100002000~80002500~100002000~80003000~80002000~60003000~80002000~70003000~80001200m不锈钢材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度100~16080~15060~12040~8015~3550~10040~10010~2525~4010~15 m/min走芯式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命300~3000~100004000~120003500~100002000~80002000~60003000~80002000~60001500~50002000~60001000m切削速度80~12070~12050~11040~8015~3540~9040~9010~2525~4010~15 m/min走刀式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命300~3000~100004000~120003500~100002000~80002000~60003000~80002000~60001500~50002000~60001000m铜、铝材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度150~200180~250150~20080~15025~50100~20080~20040~7060~10015~25 m/min走芯式电进刀量0.2 ~0.02 ~0.03 ~0.03 ~依据螺距大小0.02 ~0.03 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命500~5000~200008000~250006000~220005000~200005000~200006000~220005000~100003000~100005000~120003000m切削速度120~180150~200120~18060~12025~5080~16060~16040~7060~10015~25 m/min走刀式电进刀量0.2 ~0.02 ~0.03 ~0.03 ~依据螺距大小0.02 ~0.03 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命500~5000~200008000~250006000~220005000~200005000~200006000~220005000~100003000~100005000~120003000m 技术资料:1、刀尖角 R与线速度 Vc、进给 F之间的关系:刀尖角 R增大,线速度 Vc降低,进给 F提升;反之相反。

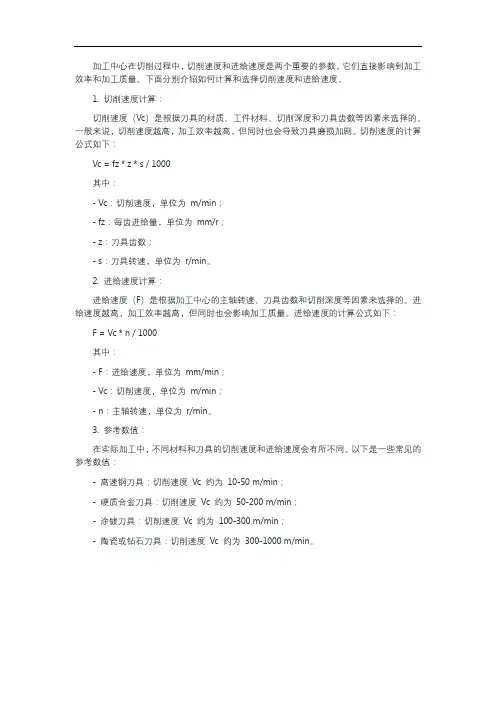

加工中心在切削过程中,切削速度和进给速度是两个重要的参数,它们直接影响到加工效率和加工质量。

下面分别介绍如何计算和选择切削速度和进给速度。

1. 切削速度计算:

切削速度(Vc)是根据刀具的材质、工件材料、切削深度和刀具齿数等因素来选择的。

一般来说,切削速度越高,加工效率越高,但同时也会导致刀具磨损加剧。

切削速度的计算公式如下:

Vc = fz * z * s / 1000

其中:

- Vc:切削速度,单位为m/min;

- fz:每齿进给量,单位为mm/r;

- z:刀具齿数;

- s:刀具转速,单位为r/min。

2. 进给速度计算:

进给速度(F)是根据加工中心的主轴转速、刀具齿数和切削深度等因素来选择的。

进给速度越高,加工效率越高,但同时也会影响加工质量。

进给速度的计算公式如下:

F = Vc * n / 1000

其中:

- F:进给速度,单位为mm/min;

- Vc:切削速度,单位为m/min;

- n:主轴转速,单位为r/min。

3. 参考数值:

在实际加工中,不同材料和刀具的切削速度和进给速度会有所不同。

以下是一些常见的参考数值:

- 高速钢刀具:切削速度Vc 约为10-50 m/min;

- 硬质合金刀具:切削速度Vc 约为50-200 m/min;

- 涂镀刀具:切削速度Vc 约为100-300 m/min;

- 陶瓷或钻石刀具:切削速度Vc 约为300-1000 m/min。

FSaeapFSaeapFSae ap FSaeapF S ae apD12330043507.50.23600600070.25330092000.10.180070000.080.05 D83300650050.183600800050.25350095000.10.180085000.080.05 D633008500 3.50.1335009000 3.50.23200110000.070.0780085000.060.05 D432001200020.0830001200020.153000120000.050.0570090000.050.05 D33000125001.50.062600120000.0350.03570095000.030.05D2D1.5D1D12R0.53800500070.223800630070.3300085000.220.22850800070.06320085000.250.3 D8R0.53800720040.23800800040.25350095000.20.2850850050.06320095000.250.3 D6R0.53500850030.133200950030.253300110000.20.2850850030.063000100000.20.22 D4R0.532001200020.0830001200020.23000120000.150.157********.063000130000.170.17 R6250055000.350.3300072000.350.3285085000.220.22300085000.350.35 R4300075000.350.25300085000.350.3285090000.220.223000100000.320.32 R3300095000.30.22800100000.30.253000110000.180.183000120000.270.27 R23000120000.250.182800120000.220.183000120000.180.182600130000.230.23 R1.52200130000.150.122800135000.150.152500135000.170.17 26ER0.8300016500.20.228501800160.1300018000.30.3 21ER2 21ER0.8300018000.20.188501800100.1300018000.30.3 17ER0.8 16BR8320050000.250.25350050000.380.38CNC 钢料 切削参数表(高速机)Vc =150-300 Fz =0.15Vc =160-280 Fz =0.13Vc =50-350 Fz =0.09底面/侧面精加工Vc =260 Fz =0.03Vc =200-260 Fz =0.13PL面仿形精加工刀具开粗半精加工仿形精加工 1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6n=主轴转数(公式套用)3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:Dv n c ⨯⨯=π1000FSaeapFSaeapFSaeapFSaeapF S ae apD12320043507.50.23200600070.25300060000.10.180060000.080.05 D83000600050.173200600050.25300060000.10.175060000.080.05 D6280060003.50.132006000 3.50.2300060000.070.0775060000.060.05 D43000600020.152********.050.0570060000.050.05 D326006000 1.50.08220060000.0350.0357*******.030.05 D12R0.53500600070.23200600070.3300060000.20.22800600070.06300060000.250.28 D8R0.53800600040.173200600040.3300060000.20.2800600050.06300060000.250.28 D6R0.52800600030.130********.25300060000.20.2800600030.06280060000.20.22 D4R0.52600600020.152********.150.15700600020.05250060000.150.18 R6250060000.350.3320060000.30.3300060000.220.22300060000.350.35 R4300060000.350.25320060000.30.3300060000.220.22300060000.320.32 R3280060000.30.2300060000.250.25280060000.180.183********.280.28 R2220060000.220.15265060000.150.152********.150.152********.220.22 R1.5200060000.120.1180060000.150.15200060000.180.18R1 30ER53500160016.50.4535001600160.4 26ER0.835001650150.435001650150.35300016500.20.228501800160.1300018000.250.25 21ER235001800130.4535001800130.4CNC 钢料 切削参数表(低速机)开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:加工参数的注意事项:2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷底面/侧面精加工PL面仿形精加工Vc =130-160 Fz =0.22Vc =110-200 Fz =0.15Vc =80-200 Fz =0.1Vc =150-200 Fz =0.035Vc =160-200 Fz =0.13刀具n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Ae =径向进给量 (mm) Ap =轴向进给量(mm)1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍Dv n c ⨯⨯=π100017ER0.83200185090.43500185090.35300018500.20.28501850100.1300018000.250.25 16BR8300050000.250.25350050000.350.35 12BR6300055000.220.22350055000.350.35FSaeapFSaeapFSaeapFSaeapFSaeapD124500750060.454000750060.35320080000.120.1285070000.10.1 D84500900040.454000900040.35350092000.120.1285085000.10.1 D64000950030.34000950030.33500110000.10.185088000.10.12000115000.050.1 D435001100020.2535001100020.253200120000.10.180090000.10.11500130000.050.1 D3300012500 1.50.2300012500 1.50.153000130000.080.0870*******.050.081500130000.050.08 D228001300010.1530001300010.132500145000.050.0565*******.050.0812********.050.06 D1.52300135000.50.122200135000.50.12000150000.050.05600125000.050.0510********.030.05 D11800150000.050.05850150000.030.03D12R0.54500800060.454000800060.4320080000.150.258507500 6.50.1 D8R0.54500900040.454000900040.4350095000.150.228508500 4.50.1 D6R0.54000950030.34000950030.33500110000.10.228509000 3.50.1 D4R0.535001100020.335001100020.33000120000.10.28009000 2.50.1 D3R0.5280012500 1.50.2300012500 1.50.253000125000.080.15700100001.50.08R4450085000.70.4400085000.50.4350085000.220.22 R3400092000.50.4400092000.40.43500100000.220.22Vc =160-200 Fz =0.1Vc =110-300 Fz =0.2Vc =110-300 Fz =0.15Vc =150-320 Fz =0.1半精加工仿形精加工底面/侧面精加工细小工件/骨位精加工CNC 铜料电极 切削参数表刀具开粗Vc =150-200 Fz =0.05制表:刘亚超 2009-06-15审核:n=主轴转数(公式套用)4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)Dv n c ⨯⨯=π1000R1.53000130000.30.23200130000.250.23000130000.170.171800120000.10.1 R12500150000.10.11300135000.080.08 R0.51350150000.050.05850150000.050.05FSaeapFSaeapFSaeapFSaeapFSaeapD12500070006 1.54500700060.6350070000.150.285055000.150.12 D640009000314500900030.5350095000.120.1585070000.120.12130088000.060.1 D436001100020.5535001100020.353500120000.10.1580085000.10.11200100000.060.1 D3320012000 1.50.35320012000 1.50.33000130000.10.12700100000.10.11000120000.060.06 D226001300010.230001300010.252800140000.080.1650120000.080.0810********.050.05 D11800160000.050.05850150000.030.03D6R0.540009500314500950030.5350095000.120.158507000 3.50.12 D4R0.535001100020.5540001100020.353500120000.10.158008500 2.50.1 D3R0.5320012000 1.50.35300012000 1.50.253000125000.10.12700100001.50.1R4450085000.80.8450085000.80.6350085000.20.2 R3400092000.50.6420092000.50.43500100000.20.2 R2350095000.450.3400095000.40.353500120000.150.151********.080.08 R1.53000125000.350.253200125000.30.23000130000.150.151600120000.080.08 R12500150000.10.11300135000.050.05 R0.51350160000.050.05850150000.050.05底面/侧面精加工细小工件/骨位精加工Vc =110-300 Fz =0.25Vc =110-300 Fz =0.2Vc =150-300 Fz =0.15Vc =150-200 Fz =0.15Vc =160-200 Fz =0.1刀具开粗半精加工仿形精加工制表:刘亚超 2009-06-15审核:CNC 石墨电极 切削参数表4 工件锐角处需做过渡圆角;钢料为R2、铜料为R1 石墨为R0.6Ae =径向进给量 (mm) Ap =轴向进给量(mm)加工参数的注意事项:1 当刀具长度在直径的5倍以内下列参数适用.切记!刀具长度不可大过直径的9倍2 当刀具长度在直径的5倍以上时需将F/S值下调10%;Ae/Ap减小30%3 工件在精加工之前需保证余量均匀;不可让刀具产生过大的切削负荷 代码诠释:D =刀具直径 R =刀角半径F =进给速率 S =主轴转数Vc =线性切削速度 (m/min) Fz =每齿切削量(mm/tooth)n=主轴转数(公式套用)Dv n c ⨯⨯=π1000制表:刘亚超 2009-06-15审核:。

数控加工参数表 The manuscript was revised on the evening of 2021一、主轴转速n(r/min)主轴转速一般根据切削速度V来选定,计算公式为:n=1000V/(π×d)式中,d为刀具直径(mm),V为刀具切削速度(m/min)。

对于球头铣刀,工作直径要小于刀具直径,故其实际转速应大于计算转速n。

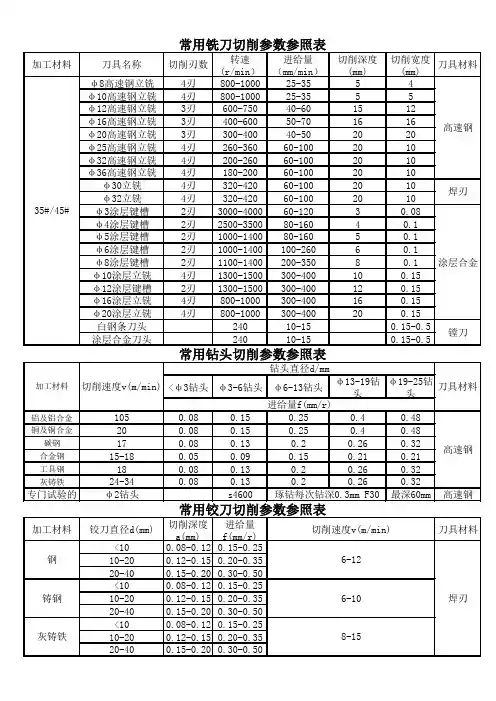

表1铣刀的切削速度V(单位:m/min)二、进给速度V f (mm/min)Vf = fz×z×n式中n为主轴转速,z为铣刀齿数,f z为每齿进给量(mm/齿).每齿进给量fz的选取主要取决于工件材料的力学性能、刀具材料、工件表面粗糙度等因素。

工件材料的强度和硬度越高,f z越小;反之则越大。

硬质合金铣刀的每齿进给量高于同类高速钢铣刀。

工件表面粗糙度要求越高,f z就越小。

1.铣削加工表2 铣刀每齿进给量f z (单位:mm/齿)2.镗削加工表3 镗孔切削用量3、攻螺纹攻螺纹前底孔直径的确定:攻米制螺纹螺距P<1mm:d0=d-PP>1mm:d0=d-(~)P式中P —螺距(mm)d0 —钻头直径(mm)d—螺纹公称直径(mm)攻不通孔螺纹钻孔深度=所需螺孔深度- d表4 攻普通螺纹前的底孔直径表5 攻英制螺纹前的底孔直径表6 攻螺纹切削速度(单位:m/min)4、钻孔加工表7 用高速钢钻头钻孔切削用量(f单位:mm/r)5、铰孔加工铰孔属于精加工工序,加工过程中应合理选择铰刀的类型及材质,高速钢铰刀属于通用铰刀,硬质合金铰刀一般用于加工钢、铸钢、灰铸铁和冷硬铸铁。

为了达到较高的孔径精度和表面质量,应采用较低的切削速度和进给量并合理选择切削液。

铰孔前应留有铰削余量,一般为~底孔直径=铰刀直径-(~)mm铰削加工时切削速度V取3~15m/min进给量f取~r注意:在正式加工之前应试铰,并检验孔径及粗糙度是否符合要求。

三、切削液的选择注:以上各表是加工中心和数控铣床常用的加工参数,供参考。

数控加工钻孔切削速度、进给量、背吃刀量选取参考表

一、钻中心孔的切削用量

二、高速钢钻头切削用量选择表

三、高速钢钻头加工不同材料的切削速度(m/min)

四、硬质合金钻头切削用量选择

五、硬质合金钻头加工不同材料的切削速度(m/min)

六、高速钢及硬质合金钻头扩孔切削用量选择表

七、高速钢扩孔钻扩孔时的切削速度m/min

八、硬质合金扩孔钻扩孔时的切削速度m/min

九、铰刀铰削切削用量选择表

十、高速钢铰刀粗铰削的切削速度m/min(粗铰)

十一、高速钢铰刀铰削的切削速度m/min(精铰)。