ASTM D3884耐磨试验方法(中文)

- 格式:pdf

- 大小:214.65 KB

- 文档页数:9

1. 目的Destination建立試驗設備之正確操作方法和程式,以確保試驗品質。

The establishment of test equipment for correct operation methods and procedures, toensure that the quality of the test.2. 適用範圍The scope of application此方法是用于对材料表面耐磨性进行测定。

This method is used to paint and varnish wear resistance were determined.3. 權責Duty and responsibility實驗室之所有授權人員。

All qualified testers in the Laboratory.4. 名詞解釋Noun explanation磨损Abrasion两个相互接触的物体在压力作用下,表面发生弹塑性变形及塑性流动时,使表面破坏的现象。

Two objects in contact each other under the effect of pressure, the surface elastic-plastic deformation and plastic flow occurs, the surface damage of the phenomenon.磨損週期Abrasion cycle在磨損測試中,一次或多次地研磨過材料表面,或材料表面磨過研磨剂而回到研磨起始位置。

In abrasion testing,one or more movements of the abradant across a material surface,or the material surface across the abradant,that permits a return to its starting position.5. 作業內容Operation contents5.1 測試試樣Test Specimens試板Boards試樣需是100mm×100mm或直徑100mm大小,中心開有一個直徑為6.35mm的孔,厚度大於6.35mm小於12.7mm的板材。

试验标准

TABER磨耗试验方法

参考方法:ASTM-D1175,ASTM-D3884,DIN53754,53799,53109,52347,TAPPI-T476,IS0-5470-1

实验目的: 确定织物天然皮革和合成皮革表层漆皮的耐磨程度

.实验材料: 天然皮革人造皮革及纺织类材料

实验器具: 1) TABER耐磨试验机(要求:* 符合ASTM D3884要求:

●测试转速要求60转/分钟

●另接吸尘器)

2)直径为为103±3mm, 厚度为0.8±0.2mm的贴纸

3)150#砂纸

4)H-18, H-22, CS-17号砂轮

5) 软毛刷

6)裁样切刀

7) 切试片机

试片准备:

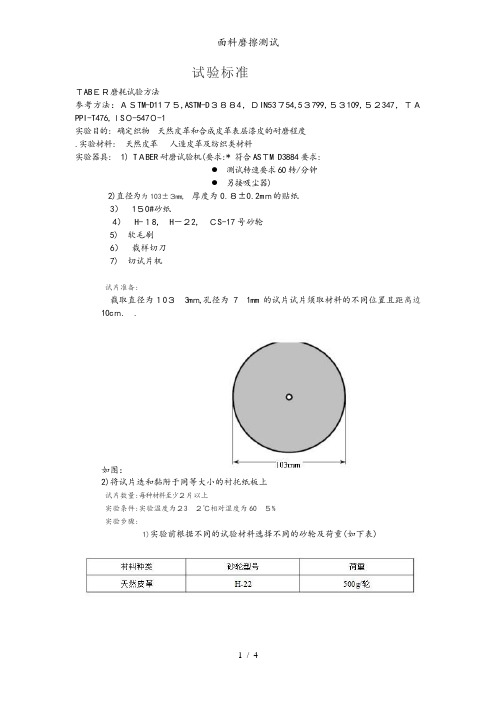

裁取直径为1033mm,孔径为71mm的试片试片须取材料的不同位置且距离边10cm. .

如图:

2)将试片迭和黏附于同等大小的衬托纸板上

试片数量:每种材料至少2片以上

实验条件:实验温度为232℃相对湿度为605%

实验步骤:

1)实验前根据不同的试验材料选择不同的砂轮及荷重(如下表)

试验标准

2).在机台上放上新砂纸,并锁紧中心固定螺帽及固定圈

3).将砂轮降低到砂纸上,.启动马达让机器转25圈(目的是让砂轮表面平均)

4).取下砂纸(通常砂纸只用一次),用软毛刷及吸尘器清除砂轮上的尘屑

5). 放上试样(粘有0.8mm贴纸)并且中心环及紧固环夹紧

6). 放下砂轮到试样上并将计数器归零

7).启动马达让其运转, 然后每隔50转检查一次试片

8). 当试片表面磨坏时(或颜色有严重变化)以及到达所规定的转数时即停机

仪器介绍:

T ABER耐磨试验机:。

皮革耐磨检测的几种方法

磨损测试是目前许多材料必须测试的项目之一。

它也是确定材料物理性能的重要指标,例如皮革耐磨性试验。

皮革耐磨性的主要测试方法是Gakushin耐磨法,TABER耐磨法和Martindale耐磨法。

磨损试验方法

测试摩擦后鞋面和衬里皮革中使用的染色皮革的损坏和脱色程度。

测试方法是将干的或湿的白色耐磨织物包裹在摩擦头上,然后在固定在Gakushin磨损测试仪测试台上的测试件上反复摩擦。

马丁代尔研磨法

该方法主要用于纺织面料和皮革材料的耐磨性。

它规定马丁代尔耐磨试验机˚F或测试。

将圆形样品安装在样品架中,并承受一定的载荷,然后在移动过程中沿LIssajous图形与标准织物摩擦。

织物或皮革的耐磨性的评估是从检查间隔到样品破裂进行的。

泰伯磨耗法

该方法符合ASTMD3884标准。

原理:将样品放置在旋转平台上,并通过两个研磨轮的滑动旋转进行摩擦。

一个研磨轮将试样向外摩擦到外围,另一个则向内摩擦到中心。

从而形成圆形的磨损痕迹。

在指

定次数的摩擦之后,通过外观评估样品的耐磨性。

Taber磨损测试仪可以模拟真实的工作条件或满足标准规定的测试条件。

也可以使用不同的研磨介质和附件进行不同的测试。

ASTMD标准中文版本.docxASTM D412 DIEC标准中文版硫化橡胶和热塑性弹性体拉伸试验方法1简述1.1本试验方法包括了硫化热固性橡胶和热塑性弹性体拉伸性能的评定方法。

本试验方法不能用来试验硬质胶和高硬度、低伸长的材料。

试验方法如下:方法 A——直条和哑铃试样方法 B——环形试样注 1——这两种试验的结果不可比。

1.2 基于 SI 或非 SI 的单位制均视为本标准的标准单位。

由于使用不同单位制的结果数值可能不同,因此不同单位应单独使用,不能混用。

1.3安全性2引用文献D 1349橡胶规范——试验标准温度D 1566橡胶相关术语D 3182 橡胶规范——制取标准混炼胶和标准硫化试片的的材料、设备和操作步骤D 3183橡胶规范——从成品上制备试片D 4483橡胶与碳黑工业种标准试验方法的测量精度规范2.2 ASTM附件环形试样的制取,方法B2.3 ISO 标准ISO 37 硫化或热塑性橡胶拉伸应力—应变性能的测定方法3术语3.1 定义3.1.1 拉伸永久变形——试样在因一定作用下伸长后,在作用力解除的情况下其残余的变形,以原始长度的百分数表示。

3.1.2扯断永久变形——将拉断后的哑铃试样以断面紧贴,测得的永久变形。

3.1.3拉伸力——试样拉断过程中产生的最大力。

3.1.4拉伸强度——拉伸试样时使用的应力3.1.5定伸应力——规则截面的试样,拉伸到特定长度时产生的应力。

3.1.6热塑性弹性体——一种类似与橡胶的材料,但与普通的硫化胶不同,他可象塑料一样的被加工和回收。

3.1.7断裂伸长——在连续的拉伸过程中,试样发生断裂时的伸长率。

3.1.8屈服点——在应力-应变曲线上,在试样最终的破坏前,关于应变的应力变化的速度变为 0 并且相反的点。

3.1.9屈服应变——屈服点的应变的水平3.1.10屈服应力——屈服点的应力的水平4方法描述4.1 测定拉伸性能的试验,首先从样品材料上裁取试样,包括制样和试验两部分。

astma388 标准中文版一、astma388标准介绍astma388是美国材料和试验协会(ASTM)制定的一项标准,它包括了很多领域的测试方法和规范。

作为一项材料测试标准,astma388旨在确保各种材料在制造和使用过程中能够满足相应的技术要求,以保证产品的质量和安全性。

二、astma388标准的用途1. astma388标准被广泛应用于工业、建筑、航空航天、能源等领域,以进行各种材料的物理性能、化学性能、热处理性能等方面的测试和评估。

2. astma388标准也被广泛应用于科研机构、高校实验室等科学研究领域,用于对各种新材料的性能进行测试和分析,为新材料的开发和应用提供支持。

三、astma388标准的主要内容astma388标准主要包括以下方面的内容:1. 试样的制备:标准中对试样的制备方法进行了详细的规定,包括试样的尺寸、形状、加工工艺等方面的要求,以确保测试结果的准确性和可比性。

2. 物理性能测试:包括拉伸性能、弯曲性能、硬度、冲击性能等方面的测试方法,在标准中对相关测试装置、试验条件等都进行了规定,以确保测试结果的准确性和可重复性。

3. 化学性能测试:包括化学成分分析、腐蚀性能测试等方面的方法,对相关试剂、仪器设备的要求也在标准中进行了详细规定。

4. 热处理性能测试:包括金相组织观察、晶粒度测定、显微硬度测定等方法,对相关设备、试验条件等方面也进行了详细规定。

5. 样品标签和记录:对测试样品的标识、记录和报告的要求也在标准中进行了规定,以确保测试数据的可追溯性和可靠性。

四、astma388标准的意义1. astma388标准的制定和应用,能够确保各种材料的性能测试能够按照统一的标准进行,从而保证了测试结果的可比性和可重复性。

2. astma388标准的应用,能够为材料的生产、加工和使用提供科学依据,保证产品的质量和安全性,促进材料技术的发展和进步。

3. astma388标准的推广,能够促进国际间材料测试方法的统一,为国际贸易和合作提供了技术支持和保障。

ASTM D 3885-2004纺织品耐磨性试验方法(曲磨法)1.范围1.1本方法适用于用曲磨测试仪测定梭织物和无纺布的耐磨性能。

1.2本方法适用于大多数无明显弹性的梭织物和无纺布,但不包括地毯类织物。

2.原理2.1耐磨性能的测试是对一样品用曲磨刀片在特定的压力/张力和研磨条件下施以单一往复的磨擦,根据摩擦前后的断裂强力的损失或是试样破裂时的摩擦循环次数或是两者结合起来考查的。

3.设备3.1曲磨测试仪,由以下部分组成;3.1.1平衡头和曲折块,有两个平行光滑板。

3.1.1.1平衡头由一个双线装置控制以保证在垂直于曲折块方向的自由运动,该平衡头在测试时需保持静止及恒定的压力。

3.1.1.2曲折块往复115±10次每分钟,每次长度25±2mm(1±0.1inch).3.1.1.3在每个测试头和曲折块前端有一铗子以固定试样,铗子表面有特殊纹路以保证试样位于居中位置,防止滑动。

3.1.2曲折刀片夹圈,防止试样在装载时变形并保证对试样施以均衡的张力。

3.1.2.1在装载试样时有一个定位装置以保证曲折刀片的边缘与试样的折边线平行,定位装置可以保证在装载样布之前与夹圈接触而在开机之前与夹圈脱离。

3.1.3翼形螺钉,用以使铗子移动来调节试样。

3.1.4停机装置,一个微型按钮或其它代替物,当织物破裂时卸去张力停机。

3.1.5计数器,当按停机键后或是织物破裂后停机时记录摩擦次数的装置。

3.1.6自动停机装置,是计数器/时间控制器或是其它代替物的一部分,当摩擦达到设定的次数时自动停止机器。

3.1.7张力校正砝码,由几个分别重量为250,500和1000克(1/2,1和2磅)的砝码组成,总重量为2500克(5磅)以调整试样的张力,每砝码的重量偏差为±1%。

3.1.8摩擦头校正砝码,由几个分别重量为250,500和1000克(1/2,1和2磅)的砝码组成,总重量为2500克(5磅),以校正试样受到的压力。

织物耐磨性的标准试验方法(Martindale耐磨测试仪法)一、范围1、本试验方法包括测定耐磨性的织物用马丁代尔耐磨试验机。

所有类型的织物都可以用这种方法进行测试,但在织物上可能会出现一个与一堆埋深大于0.08的织物产生的困难。

(2毫米)。

2、英寸磅单位的价值是被视为标准。

在圆括号中的值是对所提供信息的四单元的数学转换,而不考虑标准。

3、本标准不旨在解决所有的安全问题,如果有的话,与其使用有关。

这是本标准的用户的责任,建立适当的安全和健康的做法,并确定适用性的限制,在使用前。

注意保持其他电流测试方法测试纺织品耐磨性的参考试验方法d3884,d3885,d3886,d4157,d4158,和AATCC测试方法?93。

二、引用文件ASTM标准D123术语纺织品调节和试验用纺织品d1776实践织物耐磨性试验方法(旋转平台,d3884双头法)织物耐磨性d3885试验方法(弯曲和磨损的方法)织物耐磨性试验方法(d3886充气膜装置)织物耐磨性试验方法(d4157振荡圆柱法)d4158引导织物耐磨性(均匀磨损)d4850术语织物和织物试验方法AATCC方法和程序织物的耐磨性试验方法93:促进剂法三、意义与应用1、测试方法的接受性测试,这种测试方法在织物的接受测试中并不令人满意。

由于这种测试方法的实验室之间的精度差,因为磨损测试本身的性质,技术人员经常无法获得的结果在相同类型的测试仪器,无论是在实验室和实验室之间的协议。

虽然这种测试方法不被推荐用于接受测试,但它是有用的,因为它被广泛使用,特别是在美国以外。

2、在从差异报告测试结果时,使用该测试方法对商品验收争议的情况下,采购商和供应商应确定他们之间有实验室的统计偏差的比较试验。

主管统计协助建议对偏差调查。

作为一个最低限度,双方应该采取一组测试样本,尽可能均匀,这是从大量的材料的类型的问题。

试验样品应随机分配给每个实验室,以进行试验。

从两个实验的平均结果应以学生成对数据比较和可接受的概率水平的选择由双方在测试开始。

TABER磨耗试验方法参考方法: ASTM-D1175,ASTM-D3884 ,DIN53754,53799,53109,52347, TAPPI-T476,ISO-5470-1 实验目的:确定织物,天然皮革和合成皮革表层漆皮的耐磨程度.实验材料:天然皮革,人造皮革及纺织类材料实验器具: 1) TABER耐磨试验机(要求:符合ASTM D3884要求测试转速要求60转/分钟另接吸尘器)2) 直径为103±3mm, 厚度为0.8±0.2mm的贴纸3) 150# 砂纸4) H-18, H-22, CS-17号砂轮5) 软毛刷6) 裁样切刀7) 切试片机试片准备:1)裁取直径为103±3mm,孔径为7±1mm的试片,试片须取材料的不同位置且距离边缘10cm.如下图:103mm2)将试片迭和黏附于同等大小的衬托纸板上.试片数量:每种材料至少2片以上实验条件:实验温度为23±2℃, 相对湿度为60±5%实验步骤:1)实验前根据不同的试验材料选择不同的砂轮及荷重(如下表)材料种类砂轮型号荷重天然皮革H-22 500g/轮TABER磨耗试验方法2). 在机台上放上新砂纸,并锁紧中心固定螺帽及固定圈3). 将砂轮降低到砂纸上, 启动马达,让机器转25圈(目的是让砂轮表面平均)4). 取下砂纸(通常砂纸只用一次),用软毛刷及吸尘器清除砂轮上的尘屑.5). 放上试样(粘有0.8mm贴纸)并且中心环及紧固环夹紧6). 放下砂轮到试样上,并将计数器归零7). 启动马达让其运转, 然后每隔50转检查一次试片8). 当试片表面磨坏时(或颜色有严重变化)以及到达所规定的转数时即停机结果鉴定:记录两个测试数值中较低的一个, 如果试片达到所规定转数还未破损,则记录试片磨过的转数.注:鞋面材料被磨损是指材料被磨损到无法看清表面的自然纹路,表面涂层有剥落或颜色改变超过变褪色灰色标(符合AA TCC标准要求)三级. 内里材料被磨损是指材料的任何一部分被磨穿透.报告记录:报告上应注明样品形式, 试样的破损程度、荷重及砂轮型号.例:样品名称:0.8mm PU 二榔皮数量: 1 块合格判定:(注:以下为公司建议标准)皮料TABER磨耗试验方法纺织材料仪器介绍:TABER耐磨试验机。

织物耐磨性能测试马丁代尔耐磨测试仪ASTM D1.范围1.1.本方法用马丁代尔测试仪测试织物的耐磨性。

此法适用于各种织物﹐不适合于厚度超过2mm(0.08in.)的起绒织物。

2.原理2.1.在已知的压力下﹐将安装在试样夹上的试样与标准磨擦布以一定的几何图形相互磨擦。

3.设备和材料3.1.马丁代尔耐磨测试仪。

3.2.标准毛毡﹕克重750±50g/m2(22±1.5oz/yd2),厚度3±0.3mm(0.12±0.01in.)。

3.3.标准磨擦布﹕是一种羊毛制成的精梳平纹织物(克重195g/m2)。

3.4.聚氨酯泡沫﹐密度29-31kg/m3,厚度3±0.01mm,硬度170-210N。

3.5.取样器﹕直径38mm(1.5in.)和140mm(5.5in.)两种。

3.6.AATCC变色灰卡。

4.试样准备4.1.从样品中用取样器剪取3个直径38mm试样。

4.2.试样测试前应放在21±1℃﹐65±2%的环境中根据D1776调湿。

5.测试程序5.1.所有测试过程都在标准大气下完成。

5.2.在每个磨台上依次放置一片直径140mm毛毡﹐140mm标准磨擦布﹐用重锤把磨擦布﹑毛毡压平(确保无褶皱﹐若不平则重复以上过程)﹐固定好圆环。

(固定磨料使机织物经纬纱分别平行于机器的边框)。

5.3.用试样夹将试样夹住﹐并使其正面朝下﹐若试样轻于500g/m2,则在试样与试样夹间衬垫38mm的聚氨酯泡沫﹐试样重于500g/m2,则不需放置泡沫。

5.4.将试样夹置于磨台上﹐加上所需的压力﹐对于服用织物须加9±0.2kpa的压力﹐装饰用织物加12±0.3kpa的压力。

5.5.计数器需调至零位﹐预置适当的次数﹐启动机器。

5.6.仪器自停后﹐取出试样观察评估其进程﹐估计继续实验所需的次数﹐当接近实验终止点时﹐减少两次检查间的磨擦次数。

需用剪刀把试样在试验中产生的毛粒小心剪去。

astm d 3886-99(07)织物stoll耐磨试验方法ASTM D3886-99(07)是一项用于测试织物耐磨性能的试验方法。

该方法是由美国材料与试验协会(ASTM)制定的,其目的是评估织物在使用过程中抵抗磨损的能力,从而判断其耐久性和使用寿命。

耐磨性是织物使用性能的重要指标之一,对于各种纺织品如衣物、家居用品、车辆内装等具有重要的意义。

该试验方法使用了一种称为Stoll Testing Machine的设备。

这台机器可以模拟织物在日常使用过程中的摩擦和磨损情况。

试验样品被安装在机器上,并通过一个旋转的圆盘进行摩擦。

圆盘上有一种特殊的材料,称为标准纤维板。

这种标准纤维板具有特定的硬度和纹理,可以模拟织物与其他物体接触时的磨损情况。

试验过程中,样品被固定在圆盘上,圆盘开始旋转,与样品接触的部分会不断与标准纤维板摩擦,模拟使用过程中的磨损。

试验的重点是监测织物表面的磨损情况,通常使用磨损直径来衡量。

磨损直径是指样品表面发生磨损所造成的圆形区域直径,通常以毫米为单位测量。

根据磨损直径的大小,可以评估织物的耐磨性能。

ASTM D3886-99(07)试验方法提供了详细的试验步骤和评估标准。

试验步骤包括准备样品、设置试验参数、进行试验、测量磨损直径等。

评估标准则根据磨损直径的大小来确定织物的等级。

根据ASTM D3886-99(07)试验方法,织物的耐磨性能可以分为5个等级,从最高到最低分别是S级、A级、B级、C级和D级。

S级织物意味着其耐磨性能非常优秀,能够经受极高的磨损而保持原样。

这种织物通常采用高性能纤维或经过特殊处理的技术来提高其耐磨性能。

A级和B级织物的耐磨性能良好,能够经受中等程度的磨损。

C级和D级织物的耐磨性能较差,容易在使用过程中发生磨损。

ASTM D3886-99(07)试验方法在评估织物耐磨性能方面具有重要的意义。

通过这个方法,生产商可以了解并改进他们的织物产品,确保其在实际使用中具有足够的耐久性和使用寿命。

ASTM D 3884-01(2007年审核)Standard Guide forAbrasion Resistance of Textile Fabrics (Rotary Platform, Double-Head Method) 织物耐磨性的试验方法(旋转平台,双头法)1本标准以固定名称D 3384出版发行;紧跟名称后面的数字表示标准最先通过的年代号,或者最后一次修订的年代号。

括号中的数字表示最后重新审批的年代号。

上标的希腊字母(ε)表示自上次修订或重新审批后的版本变化。

1、范围1.1本标准适用于用旋转平台,双头法测试织物的耐磨性。

注1—测试方法D3885,D3886,D4158,D4966和AATCC 61中给出了测定织物耐磨性的其他程序。

1.2 以国际单位制(SI)单位表示的数值被认为是标准值,以英制单位表示的数值仅供参考,两者不完全相等。

1.3本标准并未指出使用中所有可能的安全问题,使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的要求。

2、参考文件2.1ASTM 标准:2D 123 纺织品相关术语D 1776 纺织品调湿与试验标准规程D 3885 纺织品耐磨性试验方法(曲磨法)D 3886 纺织品耐磨性试验方法(充气膜片法)D 4158 纺织品耐磨性试验导则(均匀磨损法)D 4966 纺织品耐磨性试验方法(马丁代尔磨损试验仪法)D 5034 纺织品断裂强力和断裂伸长试验方法(抓样法)D 5035 纺织品断裂强力和断裂伸长试验方法(条样法)2.2其他文件:AATCC 93 纺织品抗耐磨测试(叶轮滚法)33、术语3.1 定义:3.1.1 磨损,名词—一种材料的任意部分与另一表面相摩擦而破损。

3.1.2 耐磨周期,名词——在耐磨试验中,磨料在材料表面或材料表面在磨料上的一种或多种运动,回到初始位置。

3.1.2.1 详述——一个耐磨周期取决于耐磨仪器的运转方式及所用试验方法。

对于曲磨法可能采用来回往复的单向运动;对于旋转式平台法则采用圆周运动;或对于充气膜片法可采用往复运动和圆周运动相结合。

对于摆动滚筒耐磨试验,一个耐磨周期由试样的一个圆周运动组成。

3.1.3 断裂强力,名词——作用于材料上使其断裂的最大强力。

(与断裂点、断裂强度比较)。

3.2 本试验方法中用到的其他纺织术语的定义参阅术语D 123。

4、测试方法摘要4.1 试样在压力和摩擦条件可调节的旋转摩擦装置上进行耐磨实验。

待测试样固定在一个平台上,打开一个纵轴,与两个摩擦轮的滑动旋转方向相对。

一个轮子向外朝着圆周方向摩擦试样的外表面,另一个向内朝着圆心的方向摩擦试样的内表面。

最终的摩擦轨迹形成一个面积大约30cm2的交叉弧线。

耐磨性的评级遵照12部分中描述的各种方法进行。

5、意义及应用5.1 纺织品及其他材料的耐磨性的测定非常复杂。

耐磨性受到各种因素的影响,如纤维内在的机械性能;纤维的尺寸;纱线的内在结构;织物的构造;以及混在纤维、纱线或织物中的整理材料的型号、种类和数量。

5.2 测试条件对耐磨性的影响也很重要,如磨料的性质,磨料在试样摩擦区域的作用变化,试样表面的张力,磨料和试样之间的压力,以及试样的尺寸变化。

5.3 在具体的实验过程中,由于磨料的改变易引起实验结果的变化。

因此必须常更换磨料或按标准对其进行定期检查。

一次性磨料只能使用一次或在使用有限的次数后更换。

永久性磨料表面使用坚硬或者同等质地的金属,可以假设这种磨料在一系列规定的实验之后也没有明显变化。

不同实验室由于使用方法不同,相同的磨料不会以相同的速率发生变化。

可能引起永久性磨料变化的是来自测试织物中整理剂或其他材料的污染,因此要经常对其进行清洁。

_________________1 此指导是在ASTM委员会纺织品分会D13监管,纤维检验方法小组委员会D13.60对此指导直接负责。

最新版本于2007年3月1日通过,并于2007年4月出版。

最早版本于1982年实施。

2001年1月废弃后以D3884-01取代,即所用的上一版本。

2 参考ASTM标准,可登陆ASTM网站,或者与service@客服联系。

欲获与ASTM标准平行的卷册信息,可链接ASTM网站上的标准归档目录。

3 可从美国染化协会获得,邮政信箱12215,Research Triangle Park, NC 27709。

相对磨损量的测量可能会受到评级方法和评级者判断能力的影响。

5.4 实际应用中,在实验室耐磨仪上测试的纺织材料的耐磨性,通常只是影响穿着性能的几个因素之一。

而“耐磨性”(在术语中,通常以在规定的试验仪上,使用规定的技术,产生所规定磨损度或量所需的循环次数来表示)和“耐用性”(被定义为在使用中耐破损或穿破,包括磨损作用的能力)是紧密相关的,二者之间的关系随着最终用途的不同而变化。

这些不同的因素,在任何按规定的耐磨实验数据计算预期耐用性时可能是不可缺少的。

由于在各种情况中有相关用途性能的指示说明,如果不同材料之间的耐磨性区别较大,那么实验是可信的,如果区别较小,则实验不可信。

总之,在规定的最终用途中,它们不应所预测实际穿着寿命的依据,除非有数据表明,实验室中耐磨实验与预期最终用途的实际磨损之间有着特殊的相互关系。

5.5 这些观测应用于所有类型的织物,包括机织织物、非织造布和针织织物,家用织物、工业用布和地毯。

因此,会有许多不同类型的耐磨仪、磨料、测试条件、测试程序、耐磨性的评级方法及报告说明。

5.6 目前所有耐磨性的测试仪器和测试程序由于实验员在不同的实验室操作,可能会在结果上有很大程度的差异,然而,这些试验方法在工业中被广泛应用。

因为,测量相关的耐磨性是必须的,这是能使可能发生的内部变化最小化的几个有效方法之一。

5.7 织物实用性的判断可以通过耐磨性试验得出,比如使用旋转平台双头法耐磨试验仪(RPDG,图1)所作的试验,但在此之前,必须进行实际最终用途的测试且必须与耐磨试验有关联。

衣服不同的穿着部位(如衣服的袖口部分,裤裆部分等)可能与RPDH试验中的不同评定结果相符。

5.8 对不同的织物(即纤维类型不同,重量不同等)进行对比,RPDH试验不总是能反映织物在实际使用时存在的已知差别。

因此,最终用途实验应与RPDH耐磨性实验结合起来进行,至少可以为这些织物以后的测试提供参考。

5.9 然而,织物中或同类型的一批织物在生产或后整理过程中出现的不可控制的变化,均可以用RPDH测试仪检测。

5.10 由于上述条件,技术人员在同一个实验室内和在两个实验室之间使用相同类型的测试仪器上得出的结果通常是不完全相同的,而且这种测试方法的精确度也不确定,因此不推荐使用这种方法用于买卖双方合同协议规定的验收试验,因为其在实验室之间的精密度较差。

5.11 如果两个实验室(或更多)报告的测试结果之间存在明显不同,则需要在他们之间进行比对实验,并使用适当的统计方法,以确定其是否存在统计偏差。

为了使偏差最小化,尽可能使用同一试样测试,试样应从得到不同测试结果的材料中获取,并以同等数量任意分配给各实验室进行测试。

根据一系列试验前选择的概率水平,将两个实验室之间的测试结果用统计方法对不匹配的数据进行对比。

如果找到偏差,必须找出偏差原因并更正,或者将已知偏差考虑在以后的测试结果中并做调整。

6、仪器6.1 旋转平台,双头(RPDH)耐磨仪(图1),该试验仪由以下部件组成:一套压紧装置,一个平面圆环试样夹持器,一对固定摩擦轮的芯轴臂杆,一个带动平台旋转的电机,一个冷却电机的风扇,一个用来清除试样中的棉绒的真空喷嘴和真空清洁器,和一个用来指示试样夹持器转动次数的计数器。

试样夹持器必须固定以保证试样表面平整,从而使试样在其表面形成环形面运动。

6.1.1摩擦轮固定在芯轴臂杆的自由端上,当停留在试样上时开始转动并与试样表面呈圆周接合,轮子外周和试样的运动方向在连接处的方向成锐角,一个轮子外周的转动角和另一个轮子相反。

试样旋转和由此产生的摩擦力带动两个摩擦轮向相反的方向运动。

6.1.2这种摩擦轮既可以是橡胶质地也可以是金刚砂质地。

两种类型的轮子根据摩擦品质的不同等级制造。

这种轮子是铅质套筒,直径大约50mm(2英寸),厚度为13mm(0.5英寸)。

通常用于纺织品测试的摩擦轮为橡胶质地,其回弹性由铺在橡胶表面的抛光粉控制;因此,在耐磨仪运转过程中摩擦轮会变形。

于是为了调整变形,摩擦轮必须按9.1条所述进行安装。

6.1.3金刚砂质地的摩轮是比较坚硬的,需要用钻石刀片切削以改变轮面的粗糙度,切割的划程决定其磨粒的度数。

这种轮子的位置没用严格规定,但是建议按9.1条所述进行安装。

6.2 试样夹持器由一个接合器支撑,该接合器就是一个电机,为试样夹持器的运转提供动力。

6.2.1环形夹用来确保试样固定在夹持器上,一个用来固定轻质织物,稍大的一个用来固定重质织物。

6.3 RPDH 耐磨仪通过负荷调节装置来改变摩擦轮在试样上的负荷。

旋转的耐磨仪臂杆在没用外加重锤或平衡重锤时,施加给试样的负荷为250g/轮(轮子本身的质量不计)。

生产商提供了附加重锤,可以将负荷增加到500g 或1000g,加上平衡重锤,能降低试样上的负荷到125g/轮。

6.4辅助设备——包有金刚砂纸的修复盘,用于修复橡胶质地的摩擦轮表面。

一把硬刷用于清扫轮子表面的松散颗粒(建议使用压缩空气清洁金刚砂质地的摩擦轮)。

6.5 摩擦轮重新修整设备,用于修复磨损后不平整的轮子。

7、制样7.1根据可用材料的规格说明或者买卖双方的协议抽取一批样品。

如果没有这样一个规格说明或者其他协议时,则按照7.1.1条说明的实验室方法取样。

将织物的卷或块作为基本取样单位。

7.1.1实验室样品从一批样品中的每一卷或每一块织物上取样,应取整块织物的幅宽和至少50cm(大约20英寸)的长度,而且应离开每卷或每块织物的末端1 m(1码)处取样。

7.2商业交货的服装的样品按买卖双方的协议抽取。

8、测试试样的数量及制备8.1如果没有特别说明,购买方和供应商之间也没有协议,就测试五块试样。

8.1.1 如果待测试样的数量超过实验室的样品数量,那么在实验室样品中随机抽取一块以上试验用试样,如果不是,则从每块实验室样品中抽取一块试样测试。

8.2 从商业交货服装样品中抽取试样需按有关各方的商议而定。

8.3 裁减十块边长大约15cm(6英寸)的正方形样品,五块用于耐磨性实验,五块保留做对照。

将五块用于耐磨实验的试样分别折叠两次成正方形,用冲压剪裁机或剪刀剪掉折叠角以在试样中心形成一个直径为6mm(1/4英寸)的孔。

8.3.1 对于幅宽为125mm或超过125mm(5英寸)的试样,在距离布边25mm(1英寸)处取样。

8.3.2 对于幅宽小于125mm(5英寸)的试样,以整个幅宽取样。