电镀银工艺规范修订稿

- 格式:docx

- 大小:56.65 KB

- 文档页数:7

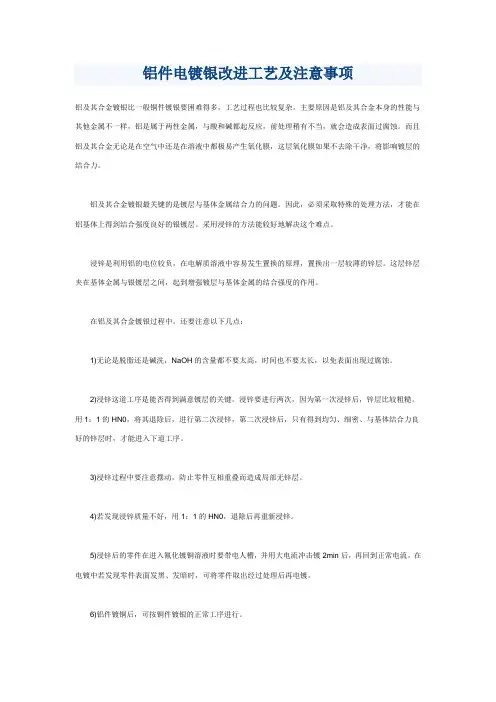

铝件电镀银改进工艺及注意事项铝及其合金镀银比一般铜件镀银要困难得多,工艺过程也比较复杂。

主要原因是铝及其合金本身的性能与其他金属不一样,铝是属于两性金属,与酸和碱都起反应,前处理稍有不当,就会造成表面过腐蚀。

而且铝及其合金无论是在空气中还是在溶液中都极易产生氧化膜,这层氧化膜如果不去除干净,将影响镀层的结合力。

铝及其合金镀银最关键的是镀层与基体金属结合力的问题。

因此,必须采取特殊的处理方法,才能在铝基体上得到结合强度良好的银镀层。

采用浸锌的方法能较好地解决这个难点。

浸锌是利用铝的电位较负,在电解质溶液中容易发生置换的原理,置换出一层较薄的锌层。

这层锌层夹在基体金属与银镀层之间,起到增强镀层与基体金属的结合强度的作用。

在铝及其合金镀银过程中,还要注意以下几点:1)无论是脱脂还是碱洗,NaOH的含量都不要太高,时间也不要太长,以免表面出现过腐蚀。

2)浸锌这道工序是能否得到满意镀层的关键。

浸锌要进行两次,因为第一次浸锌后,锌层比较粗糙。

用1:1的HN0,将其退除后,进行第二次浸锌,第二次浸锌后,只有得到均匀、细密、与基体结合力良好的锌层时,才能进入下道工序。

3)浸锌过程中要注意摆动,防止零件互相重叠而造成局部无锌层。

4)若发现浸锌质量不好,用1:1的HN0,退除后再重新浸锌。

5)浸锌后的零件在进入氰化镀铜溶液时要带电人槽,并用大电流冲击镀2min后,再回到正常电流。

在电镀中若发现零件表面发黑、发暗时,可将零件取出经过处理后再电镀。

6)铝件镀铜后,可按铜件镀银的正常工序进行。

许多用于军品的铝材,为了增加其导电性,要求在铝材零件上镀银。

西安市786厂经过多次试验,取消了旧工艺中的镀铜加厚和汞化工序,并对前处理工艺进行改进,获得了良好的效果,产品合格率在98%以上。

1.主要工艺流程在机溶剂去油后化学去油→酸活化→浸锌酸盐(一次)→退锌→二次浸锌→预镀铜→镀银。

2.主要工艺配方酸活化对于一般铝零件可直接在硝酸中活化;对含硅铝零件,活化液应加入适量HF;含铜铝零件应在H2SO4:HNO3为1:1配比的酸中进行活化。

电镀银工艺规范1主题内容及适用范围本规范规定了在金属零(部)件上镀装饰和功能性电镀银镀层的通用工艺方法。

本规范适用于装饰和功能性银电镀层。

进行处理前零(部)件表面状态应符合《金属零(部)件镀覆前质量控制要求》中相应规定。

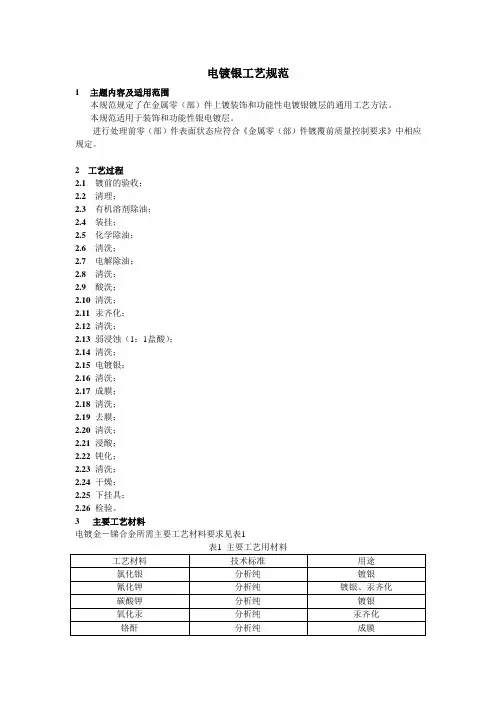

2工艺过程2.1镀前的验收;2.2清理;2.3有机溶剂除油;2.4装挂;2.5化学除油;2.6 清洗;2.7电解除油;2.8清洗;2.9酸洗;2.10清洗;2.11汞齐化;2.12清洗;2.13弱浸蚀(1:1盐酸);2.14清洗;2.15电镀银;2.16清洗;2.17成膜;2.18清洗;2.19去膜;2.20清洗;2.21浸酸;2.22钝化;2.23清洗;2.24 干燥;2.25下挂具;2.26检验。

3 主要工艺材料电镀金-锑合金所需主要工艺材料要求见表1表1 主要工艺用材料4配方及工艺条件4.1电镀银电镀银工艺条件见表2表2电镀银工艺条件4.2汞齐化汞齐化工艺条件见表3表3汞齐化工艺条件4.3成膜成膜液的工艺条件见表44.4去膜去膜溶液的工艺条件见表5表5去膜溶液的工艺条件4.5钝化钝化溶液的工艺条件表6表6钝化溶液的工艺条件5电镀液的配制4.1将所需的氰化钾溶解在1/3欲配溶液体积的蒸馏水中;4.2在不断搅拌下,将氯化银加到氰化钾溶液中去;4.3将碳酸钾溶于少量蒸馏水,加入镀槽中,电解2~3h(电流密度为0.2~0.3 A/dm2),试镀合格,即可生产。

6不合格镀层的退除浓硫酸950mL浓硝酸50mL温度50℃~80℃时间退尽为止注:操作时应避免带入水份,以防基体过腐蚀。

HUAWEI TECHNICAL SPECIFICATION华为技术有限公司技术说明书DKBA0.450.0028 REV.1.0电镀银质量要求REQUIREMENTS FOR SILVER PLATING2005年07月10日发布 2005年07月10日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration本规范拟制与解释部门:结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:无本规范版本升级更改主要内容:第一版,无升级更改信息本规范主要起草专家:结构造型设计部:郑玲15593本规范主要评审专家:结构造型设计部:侯树栋10084,张和庆16219,李浩25479,潘耕禾9830 单板工艺设计部: 李松林35182,工艺技术管理部:习炳涛19898工艺基础研究部:陈普养2611物料品质部:刘向阳18988TQC:张强4684,王敬维16318本规范历次修订情况:修订记录目录Table of Contents1工艺或外购件鉴定要求 (5)1.1总则 (5)1.2工艺设计要求 (5)1.3鉴定程序 (5)1.4试验及试样要求 (5)1.4.1试样要求 (5)1.4.2试验项目及试样数量 (6)1.5试验方法及质量指标 (6)1.5.1镀层中银的含量 (6)1.5.2外观 (6)1.5.3镀层厚度 (7)1.5.4结合强度 (7)1.5.5抗变色能力..................................................................................... 错误!未定义书签。

1.5.6可焊性............................................................................................ 错误!未定义书签。

电镀银工艺规范公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]电镀银工艺规范编号:山东泰开电器有限公司二 五年五月一日一、及铜合金工件表面镀银1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭;2.水洗:在热水槽中洗净工件上残存的清洗液;3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗)4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀;6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗)8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。

钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。

10.水洗:在水洗槽中洗净工件上残存的钝化液。

11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干;12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗)13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜;14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁;15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理;16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽;17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,~dm2,温度低时电流密度稍低,予镀时间:5~30秒;18.电镀:根据工件的类型进行挂镀或滚镀挂镀:将予镀后水洗干净的工件尽快的挂入镀槽且挂入的同时要导电。

电镀银工艺规范(总5页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除电镀银工艺规范编号:0TK.929.041山东泰开电器有限公司二五年五月一日一、及铜合金工件表面镀银1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭;2.水洗:在热水槽中洗净工件上残存的清洗液;3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗)4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀;6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗)8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。

钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。

10.水洗:在水洗槽中洗净工件上残存的钝化液。

11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干;12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗)13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜;14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁;15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理;16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽;17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,0.1~0.5A/dm2,温度低时电流密度稍低,予镀时间:5~30秒;18.电镀:根据工件的类型进行挂镀或滚镀挂镀:将予镀后水洗干净的工件尽快的挂入镀槽且挂入的同时要导电。

关于电镀层是铜镍铬和电镀层是镍铬的规范标准1.范围1.1 这个规范包含了几种类型和几种等级的电镀层的要求,镀在钢铁上的电镀层是由铜,镍,铬组成的,或者是由镍,铬组成,镀在铜或者是铜合金上的电镀层是由镍,铬组成,镀在锌合金上的电镀层是由由铜,镍,铬组成的,这些电镀层是为了保护底层的STEP金属不受腐蚀,所以说在表层面或者内部面镀上电镀层是非常重要的。

提供五种等级的电镀层来满足不同状态下的要求,这些电镀层在很大程度上能够表现出令人满意的性能,即使是破坏已经达到:非常非常严重的,非常严重的,严重的,中度的,轻微的。

关于这些状态的定义和典型的事例在附录XI中可以找到。

1.2如下警告仅仅适用于在附录X2,X3,X4中关于这一规范的测试方法:这个标准并不是涉及到了所有相关的安全用法。

要建立一个合理的规则和在使用之前决定这个规则限制的实用性是标准使用者的职责。

提示1—ISO标准中的1456和1457并不是一种要求,但是可以作为其他消息的参考。

2.参考文档2.1 ASTM标准B117 是关于盐水喷雾测试器械的操作规则B183 是关于电镀中低碳合金镀层的准备工作的规则B242 是关于电镀中高碳合金镀层的准备工作的规则B252 是关于电镀和镀层转换中锌合金拉模铸造的准备工作的指导性建议B253 是关于电镀中铝合金镀层准备工作的指导性建议B254 是关于不锈钢上电镀层准备工作的规则B281 是关于电镀和镀层转换中铜和铜合金准备工作的规则B287 是关于醋酸盐水喷雾测试的方法B320 是关于电镀中铁铸造准备工作的规则B368 是关于加速铜化的醋酸盐水喷雾测试的方法B380 是关于通过(corrodkote)程序来进行电镀装饰层的腐蚀测试的方法B487 是关于通过使用显微镜来检验金属以及镀层横断面来判断氧化物厚度的测试方法B499 是关于通过磁力效应来检测电镀层厚度的测试方法,这种磁力效应是:有磁力的底层金属上镀有没有磁力的镀层。

第一篇章:华为镀银质量保证指导书一、范围:本规范规定了不同基材上功能性电镀银层的工艺要求和质量标准及其检验方法。

本规范适用于公司结构件的电镀银的设计、工艺或产品鉴定和批生产质量检验。

本规范不适用于元器件或连接器。

二、简介:电镀银是一种功能性镀层、需要满足一些特殊的功能要求。

本文规定了银电镀层常规性能指标以及抗变色性、可焊性等要求。

本文可作为电镀厂生产质量控制依据,也是供应商产品质量认证的依据。

三、镀层中银含量:按本规范要求进行的电镀银层中,点焊接要求的银的含量不能低于%;金线焊接要求的银含量不低于%; 对非焊接要求的银含量不低于99%。

根据产品的性质要求不同,严格管控镀层中银的含量,确保焊接性好,耐蚀性好等品质保证。

银含量的检测方法可采用俄歇能谱仪在一个试样上进行表层成份分析;对没有条件的电镀公司要严格管控电镀槽液中铜离子的含量,当铜离子含量超出管控上限时,必须强制停机改善以使镀层银含量达到标准要求。

四、电镀工艺的要求:按本标准要求进行的电镀银工艺,高耐蚀性的产品对任何基体材料都必须先镀镍(或镍合金)底层再镀银,且镍层必须是低应力镀层。

对普通件不要求镀镍,但必须满足银的厚度。

当底层镍彩化学镀镍-磷合金时,镀层中的含磷量必须控制在6〜9%之间。

材料非铜金属表面处理:镀铜+镀镍+镀银(或者是:化学镀镍+镀银)材料铜表面处理:镀镍+镀银或选择性镀铜+镀银。

五、产品质量要求:1 产品外观所有试样均应进行目视外观检查;必要时,可借助4-8 倍放大镜检查。

镀层为银白色,呈无光泽或半光亮、不允许高光亮镀层;镀层结晶细致、平滑、均匀。

允许在隐蔽部位有轻微的夹具印(但必须有镀层)。

不允许有斑点、黑点、烧焦、粗糙、针孔、麻点、裂纹、分层、起泡、起皮、脱落、焦黄色、灰色、晶状镀层、局部无镀层等缺陷。

2 镀层厚度用X射线荧光光谱测厚仪在三个试样上进行厚度检测。

检测方法参考GB/T 16921 。

在每一试样上的镀层局部厚度必须满足以下要求:对铜基材:1对点焊接要求的产品,选择镀铜+镀银银厚度范围为〜口m2对金线焊接要求的产品,闪镀铜+镀银银厚度范围2〜3 口m3对腐蚀性要求的产品:A对450MH频段,暗镍或半光镍为3〜6 口m银为5〜10 口mB对450MH以上频段,暗镍或半光镍为2〜4 口m要求银为3〜5 口m对非铜基材:仅用于非焊接性产品铜为4〜8 口m暗镍或半光镍为2〜4 口m,银为3〜5 口m。

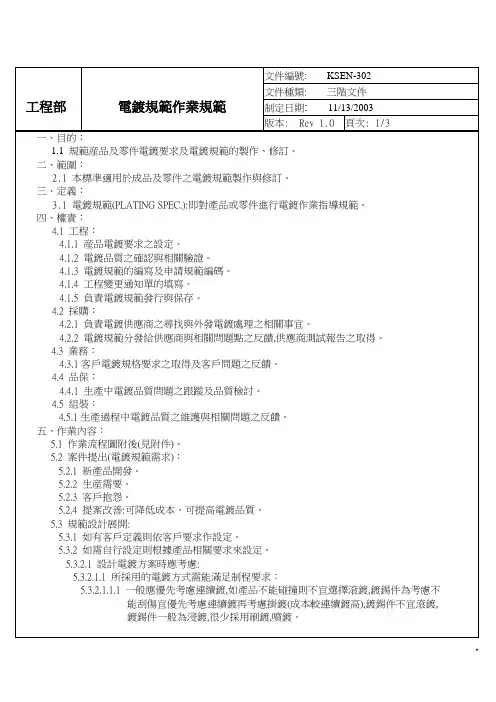

电镀件工艺技术规范1 主题内容与适用范围本规范规定了零部件电镀层的选择和各镀种及化学处理的标注方法。

本规范适用于产品零部件设计时电镀层种类的选择、厚度和标注方法。

2 引用标准GB1238-76JB/288-753 电镀层的主要目的3.1保护金属零件表面,防止腐蚀。

3.2装饰零件外表,使外表美观。

3.3提高零件的工作性能。

如提高表面硬度、耐磨性、导电性、导磁性、耐热性、钎焊性、反光能力;节约及代替有色金属或贵金属;提高轴承使用寿命;修复磨损零件;热处理时的局部保护以及其它特殊性能。

4 决定电镀层种类和厚度的因素a.零件的工作环境;b.被镀零件的种类、材料和性质;c.电镀层的性质和用途;d.零件的结构、形状和尺寸的公差;e.镀层与其互相接触金属的材料、性质;f.零件的要求使用期限。

5 镀层使用条件的分类从保护金属零件使它不受腐蚀的观点出发,必须根据零件在使用时的工作环境来选择镀层的种类和厚度。

镀层的使用条件,按照气候环境的严重程度分为以下三类。

第一类腐蚀性比较严重的工作环境:大气中含有较多的工业气体、燃料废气、灰尘和盐分以及相对湿度较大的地区。

例如工业城市、离海较近的地区和湿热带地区等。

或具有大量燃料废气和二氧化硫的室内,以及经常接触手汗的工作条件。

第二类腐蚀性中等的工作环境:大气中含有少量的工业气体、燃料废气、灰尘和盐分以及相对湿度中等的地区。

例如离海较远的一般城市和一般室内环境。

第三类腐蚀性轻微的工作环境:大气中工业气体、燃料废气、灰尘和盐分的含量很少,而且气候比较干燥。

例如干热带地区、密封良好的设备的内部。

从防腐蚀的要求来看,有些金属在腐蚀性轻微的条件下可以不加保护层而应用。

在比较严重的工作环境下,大部分金属要求有一定形式的防护,而有些金属则不能使用。

从保护基体金属免受腐蚀的要求来看,一般可考虑:a.贵金属(金、铂)、含铬18%以上的不锈钢、轧制的磁性合金材料、以及镍铜合金等,一般不需再加防护层。

HUAWEI TECHNICAL SPECIFICATION华为技术有限公司技术说明书DKBA0.450.0028 REV.1.0电镀银质量要求REQUIREMENTS FOR SILVER PLATING2005年07月10日发布 2005年07月10日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration本规范拟制与解释部门:结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:无本规范版本升级更改主要内容:第一版,无升级更改信息本规范主要起草专家:结构造型设计部:郑玲15593本规范主要评审专家:结构造型设计部:侯树栋10084,张和庆16219,李浩25479,潘耕禾9830 单板工艺设计部: 李松林35182,工艺技术管理部:习炳涛19898工艺基础研究部:陈普养2611物料品质部:刘向阳18988TQC:张强4684,王敬维16318本规范历次修订情况:修订记录目录Table of Contents1工艺或外购件鉴定要求 (5)1.1总则 (5)1.2工艺设计要求 (5)1.3鉴定程序 (5)1.4试验及试样要求 (5)1.4.1试样要求 (5)1.4.2试验项目及试样数量 (6)1.5试验方法及质量指标 (6)1.5.1镀层中银的含量 (6)1.5.2外观 (6)1.5.3镀层厚度 (7)1.5.4结合强度 (7)1.5.5抗变色能力..................................................................................... 错误!未定义书签。

1.5.6可焊性............................................................................................ 错误!未定义书签。

电镀银工艺流程

《电镀银工艺流程》

电镀银是一种常用的表面处理工艺,通过电化学的方法将银层镀在基材表面,使其具有耐腐蚀、导电、美观等特性。

下面介绍一下电镀银的工艺流程。

1. 表面处理:首先要对基材进行表面处理,包括除油、清洗、酸洗等工序,以保证银层的附着力。

2. 化学镀前处理:将经过表面处理的基材浸泡在活化液中,活化液的交流电场会激活基材表面,增加其表面粗糙度,有利于银层的附着。

3. 化学镀液配制:根据生产要求,配制合适的化学镀液,包括银盐溶液、稳定剂、还原剂、缓冲剂等。

4. 电镀:将经过处理的基材浸入银盐镀液中,设备引入直流电源,通过电化学反应镀上一层均匀的银层。

要控制电流密度、温度、搅拌速度等参数,以确保银层的厚度和均匀度。

5. 清洗:镀好的银层基材要经过多次的清洗工序,包括水洗、中和、去离子水冲洗等,以除去残留的化学镀液和其他杂质。

6. 烘干:最后将清洗干净的产品进行烘干,除去水分,使其成品。

通过以上工艺流程,基材表面就能够被均匀、致密的银层所覆盖,具有良好的外观和性能。

这种工艺广泛用于电子、通信、工艺品等领域。

铝制品镀银工艺细则现代电镀网3月1日讯:1、范围:本工艺使用于在LY12硬铝件上镀银使用。

2、引用标准:CB/T3764----1996 金属镀层技术标准,QJYLJ04\01030----1998 镀前准备工艺细则(铝件前处理)3、工艺流程:化学除油----水洗----碱腐蚀----水洗----硝酸除光----水洗----一次浸锌处理----水洗----硝酸退锌----水洗----二次浸锌----水洗----镀暗镍----水洗----镀铜----水洗----盐酸活化----水洗----汞齐化处理----水洗----镀银----水洗----热水洗----吹干----交验----入库.4、操作过程要点(工艺流程)4.1清洗剂除油:金属清洗剂50g/L,温度40-50℃,时间8-10分钟;4.2 水洗干净零件表面4.3 碱腐蚀处理:氢氧化钠500g/L,硅酸钠2-3g/L,温度 60-70℃,时间30-60秒;4.4 水洗4.5 硝酸:硝酸500g/L,温度15-25℃,时间10秒;4.6 水洗4.7 一次浸锌:浸锌原液TEAT90%、20%,时间40-60秒,温度15-25℃;4.8 水洗干净4.9 硝酸退锌:硝酸50%,温度15-25℃,时间10-20秒;4.10 水洗4.11 二次浸锌浸锌原液TEAT90%、15%,温度18-25℃,时间10-20秒;4.12 水洗4.13 镀暗镍:硫酸镍200-220g/L,硼酸 20-30g/L,无水硫酸钠70-100g/L,硫酸镁30-50g/L,氯化钠10-15g/L,电流密度0.5-1A/Dm2,时间 30秒,温度15-25℃,PH值5-5.8,镍板(含镍量9 9.99%).4.14 水洗4.15 镀铜工艺:硫酸铜200-220g/L,硫酸(CP)70-900K)光亮剂KG-1、4-6m/K,电流密度2-4.5/A/Dm2 ,温度15-25℃,时间10-15秒,阴极移动10-14次/分钟,阳极、磷铜板;4.16水洗4.17 盐酸活化处理:盐酸、水=1:2,时间30-45秒,温度15-25℃;4.18 水洗4.19 汞齐化处理:氯化汞(CP)7.5g,氯化铵(CP)40g,PH值1,温度15-25℃,时间3-5秒;4.20 水洗4.21 镀银工艺:硝酸银 25-30g/L,氯化钾40-60g/L,硝酸钾100-140g/L,硫氰酸钾1-25g/L ,光亮剂1-2g/L ,电流0.5-0.8A/Dm2 ,温度 15-25℃,时间40秒,阴极板(含银量99.99%);4.22 水洗干净4.23 除有机保护膜:5-1涂料(直接使用)、浸涂方法、摆动零件、浸涂时间1-2分钟,温度15-25℃,自然干燥,时间为5-10分钟.。

电镀规范-HPS-(中文)————————————————————————————————作者:————————————————————————————————日期:文件标题页面和修改记录文件类型——电镀规范标题——含铁材料的防腐层起草NARESH AIRODY审核ALEX LEVICK批准ALEX LEVICK最新修改Gareth Jones审核ALEX LEVICK批准IAN ARCHER 修改记录版本号工程变更通知项目号日期名称审核批准- - - 09/07/17 最初下发AJL AJLA A0396 - 09/11/24 修改了章节5.1,6.3,7.2,7.4.2,7.5,8.2AJL AJLB A0944 - 10/01/19 修改了章节6.6 AJL AJLC A0991 - 10/06/02 增加了“类型D”规范修改了章节5.1,增加了章节5.1.4GDJ AJLD A1068 - 10/11/10 修改了“类型D”的章节5.1和5.1.4GDJ AJLE A1112 - 11/01/12 修改了“类型C和D”的章节5.1;类型C是最小8-12um类型D是8-12umAJL IMA1.介绍这份标准描述了用于铁质材料防腐的非六价铬电解镀锌层和碱性锌镍镀层,它用于汽车工业,为其提供防腐保护。

2.范围这份标准涵盖了不含六价铬的锌/锌镍镀层的要求,用于铁或钢,以防止其被腐蚀。

对于重防腐,要求电镀。

除了重度腐蚀,直接暴露在温压下的零件都要镀锌镍合金。

3.缩写和符号EN——欧洲标准BS——英国标准ISO——国际标准协会4.相关标准ISO1463——金属和氧化物镀层厚度显微镜测定法(BS EN ISO2081:2008发布)ISO2177——金属镀层厚度阳极分解的电量计测量法(BS EN ISO2081:2008发布)ISO2178——磁性基质上的非磁性镀层厚度的磁性测量法(BS EN ISO2081:2008发布)ISO2819——金属基质上的金属镀层——电镀层和化学沉积层(BS EN ISO2081:2008发布)ISO3613——锌及锌铝合金镀层钢板六价铬酸盐检测标准(BS EN ISO2081:2008发布)ISO9227——人造气氛腐蚀试验——盐雾试验(BS EN ISO2081:2008发布)5.分类此标准中涵盖的镀锌层按图纸要求应为以下类型。

电镀银工艺规范

WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

电镀银工艺规范

编号:山东泰开电器有限公司

二 五年五月一日

一、及铜合金工件表面镀银

1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭;

2.水洗:在热水槽中洗净工件上残存的清洗液;

3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗)

4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;

5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀;

6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;

7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗)

8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁;

9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。

钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。

10.水洗:在水洗槽中洗净工件上残存的钝化液。

11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干;

12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗)

13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜;

14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁;

15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理;

16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽;

17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,~dm2,温度低时电流密度稍低,予镀时间:5~30秒;

18.电镀:根据工件的类型进行挂镀或滚镀

挂镀:将予镀后水洗干净的工件尽快的挂入镀槽且挂入的同时要导电。

电流密

度:10~35℃时,~dm2,温度低时电流密度稍低,予镀时间:5~30秒。

工件入槽后表面有明显的镀层沉积,极板没有因电流过大发黑,工件表面无明显的颗粒粗糙;电镀时间根据厚度要求与镀液浓度及电流密度而定,各因素正常的情况下,可近似视电流效率为100%电镀时间。

参考如下:

具体电镀时间可根据检查抽样测厚情况而定.

19.回收水洗:在回收槽中回收水洗工件上残存的镀银液;

20.水洗:在水洗槽中再次洗净工件上残存的镀液,严防镀液带到下道工序。

21.干燥及自检:在50℃以上的热水中浸烫清洗,再在蒸馏水中清洗干净,取出后晾干或擦干;自检镀层致密无起泡等缺陷。

22.检查、包装、周转:干燥彻底的工件,检查合格后用包装纸或塑料袋包装好转入仓库或下道工序。

二、及铝合金工件酸洗

1.除油:用抹布蘸甲苯擦拭除油晾干(再见行刷漆保护),无密封槽或面的件,可用金属清洗剂与碱性除油混合液除油,温度60~90℃,时间~1分钟,必要时用抹布蘸清洗液擦拭;

2.水洗:在水洗槽中洗净工件上残存的除油液;

3.去膜:在去膜溶液中洗去上道工序残存的黑膜;

4.水洗与干燥:在水洗槽中洗净工件上残存的去膜溶液,清洗两道:在50℃以上的水中浸烫晾干;

5.局部保护:需局部镀而要保护的工件干燥后按要求施与保护,缠胶带或涂可剥漆,若涂可剥漆等漆干后进行下道工序;(注:若工件表面要求全部镀时,则不进行局部保护直接进入下道工序)

6.除油与碱蚀:将工件在70~90℃的热碱蚀槽各进行一遍;

7.水洗:由碱蚀槽中取出的工件要立即在水洗槽洗净工件上残存的碱液;

8.酸蚀:在酸蚀槽中浸泡酸蚀3~10秒,使用新酸时时间要短(酸洗1~3秒),以免工件过腐蚀;

9.水洗:由酸蚀槽中取出的工件要立即在水洗槽洗净工件上残存的酸液;

10.二次酸洗:在酸洗槽中浸泡酸蚀3~10秒,使用新酸时时间要短,以免工件过腐蚀;

11.水洗:由酸洗槽中取出的工件要立即在水洗槽中洗净残存的酸液;

12.浸锌:将工件在浸锌槽中浸锌40秒左右,必要时可轻轻摇动以使工件各部分浸锌均匀;13.水洗:在水洗槽中刷洗干净工件上残存的浸锌液;

14.去锌:在去锌槽中浸泡去锌1~3秒,除去上道浸锌工件表面的反应物;不可延时以免工件过蚀;

15.水洗:由去锌槽中取出的工件要立即在水洗槽中清洗干净工件上残存的酸液;

16.二次浸锌:将工件在二次浸锌槽中浸锌40秒左右,必要时可轻轻摇动以使工件各部分浸锌均匀;

17.水洗:在水洗槽中刷洗干净工件上残存的浸锌液,水洗槽中的水要根据洗件的数量经常更换,确保工件清洗质量;

18.镀铜:清洗后的工件尽快的挂入镀铜槽进行镀铜,要求带电入槽,温度25~40℃,电流~2A/dm2,时间5~15分钟,达到铜镀层均匀至密,无烧焦粗糙现象;

19.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽即挂入的同时要导电;电流密度:~2A/dm2,温度低时电流密度稍低;予镀时间5~30秒,要求镀层均匀完整;20.电镀:予镀后的工件立即带电入槽进行电镀,工艺参数同铜件电镀银;

21.回收水洗:在回收槽中回收水洗工件上残存的镀银液;

22.水洗:在水洗槽中再次洗净工件上残存的镀液,严防镀液带到下道工序;

23.干燥及自检:在50℃以上的热水中浸烫清洗,再在蒸馏水中清洗,取出使其自然干燥或擦干,自检镀层无起泡等缺陷;

24.检查包装周转:完全干燥、检验合格后的工件用包装纸包装好,转入仓库或下道工序。

三、刷镀

1.前处理:当工件表面要求局部镀银且相对工件整体为小面积的平面镀银时可采用刷镀。

刷镀前处理,铜材质同其挂镀前处理至浸银水洗后转入刷镀;铝材质件同其挂镀前处理至二次浸锌水洗后转入刷镀;

2.刷镀:工件前处理完毕后,要立即进行刷镀,刷镀电压调在1~5范围内,用专用包布包的电极蘸取镀液均匀擦拭需要刷镀部位,使之均匀的沉积上一层银,刷镀时不要太用力,移动刷镀板的速度要缓慢均匀,一般工件与刷镀板相对运动为6~18m/min (10~30cm/s),速度太低,会使镀层烧伤或粗糙,速度太高镀层沉积会变慢;刷镀时间根据时间厚度要求、蘸镀液的操作情况不尽相同,具体可根据检查测厚而定;

3.清洗:在水洗槽中清洗净工件上残存镀液,严防镀液带到下道工序;

4.干燥、自检、检查及周转:铜材质件、铝材质件各同其挂镀件的干燥、自检、检查及周转。

四、技艺评定

1.领、送工件周转过程中以及电镀工艺过程中要轻搬轻放、紧张有序,严防工件磕碰与划伤;

2.在工件前处理时除工件进行局部保护外各道工序一定要连贯,上一步完成立即进行下一步特别是酸洗(蚀)后的水洗、浸银、浸银后的各工序;

3.工件进入电镀槽时要带电入槽,当挂具或导电杆有铜锈或污物时应及时取下清洗;

4.工件不允许放置潮湿的地面或环境,尤其是铝材质件要防发生点蚀;

5.各水洗槽中的水当洗件的数量多而浑浊时要及时更换,以保证清洗干净工件;在水洗槽中水洗时将工件作摆幅10cm的摆动不少于3次;

6.在电镀完工件没有下一班立即接班电镀时,要及时取出镀槽中极板,在回收槽清洗、再在水洗槽清洗、烫干后妥善存放;镀槽有盖的要盖好收以防灰尘,有盲孔的工件要多加注意清洗盲孔;

7.不合格工件退除镀层时,不允许将水分带入退镀液,且要不断注意查看退镀情况,避免工件基体腐蚀;退镀完毕,要及时清洗干净工件上的退镀液;

8.需局部镀而要保护的工件一定要干燥后施与保护,胶带或可剥漆一定要与基体粘附牢固;

9.需要涂防银变色剂的保护的工件,涂刷前工件表面必须干净,涂刷要均匀。