硅晶体生长及缺陷形成与控 制-lecture for undergraduates2014

- 格式:pdf

- 大小:3.10 MB

- 文档页数:66

硅晶体生长技术的研究及优化随着信息时代的发展,电子技术得到了迅猛的发展。

而硅材料作为半导体材料之一,因其良好的性能、工艺成熟等原因成为了电子工业中最常用的基础材料之一。

硅晶体生长技术的研究及优化对于提高硅材料的质量、提升硅片制备工艺和推进电子工业的发展具有重要意义。

一、硅晶体生长技术的发展历程及主要方法硅晶体生长技术是从20世纪初开始的。

早期的生长工艺主要是物理化学气相沉积(CVD)及其他化学气相沉积(MOCVD等)等技术,但这些方法的应用受到了一定的限制,如成本较高、材料质量无法保证、生长速率较慢等。

而对于硅晶体生长技术的研究及优化,使得这一技术的应用得到了很大的提升。

近年来,硅晶体生长技术得到了很大的发展。

如时光生长法、CZ(Czochralski)法、FZ(Float Zone)法等技术逐渐成熟,广泛应用于半导体领域。

其中,CZ法、FZ法则是目前应用广泛的两种硅晶体生长技术。

CZ法是一种单晶硅生产方法,是通过Czochralski晶体生长法生产的。

该方法将沿用最早的硅晶体生长方法,通过将熔体逐渐制冷至室温,长出单晶硅材料。

该方法可以使晶体直径较大,晶体品质较高,但晶体生长速度较慢,仅能生长数毫米/小时。

FZ法则是通过浮动区晶体生长法(Float Zone)生产的,该法原理是利用感应加热将硅棒或硅片加热至某一温度区间内,随后使用合适的磁场,以形成带电的哈斯电流,通过哈斯电流的电磁力和电阻排斥将半导体材料加热至熔点,形成了流动的硅材料。

FZ法的优点是生长速度较快,晶体品质较高,有较高的利用率以及较低的环境污染等比较显著的优势。

二、硅晶体生长技术的优化及应用随着硅晶体生长技术的不断升级,为了使晶体的品质更好、物理特性更稳定,优化与改进已成为重要的研究方向之一。

一些新的方法和技术被引入了这一领域,如超声波晶体生长技术、离子辅助晶体生长技术以及磁构取向生长技术等等。

其中,超声波晶体生长技术是针对硅晶体生产过程中微观级别存在的某些问题而被提出的一种方法。

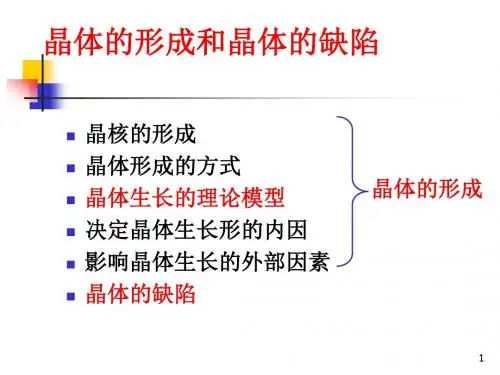

材料科学中的晶体生长和晶体缺陷理论晶体生长与晶体缺陷理论在材料科学领域具有重要的地位,对于材料性能的研究和改善都有着深远的影响。

在本文中,我们将从晶体生长和晶体缺陷两方面对这一领域进行探讨。

晶体是一种具有有序排列的原子或离子组成的晶体固体,具有高度的对称性和空间结构性。

晶体生长指的是在一定条件下,材料中的原子或分子按照特定的方式排列形成晶体的过程。

晶体生长的过程通常分为三个阶段:核心形成、晶体发育和晶体定向。

其中,核心形成是晶体生长的起点,当溶液中存在足够稳定的固体相时,会促使溶液中的溶质进行结晶形成固体颗粒。

这些颗粒叫做晶粒,在固体颗粒表面上会形成新的原子或分子吸附下来,从而实现晶体的生长。

晶体发育是晶体生长的关键过程,晶体生长的方式是由界面和物质之间的相互作用来决定的。

而晶体定向是晶体生长的最后阶段,当晶体的晶面定向达到一定程度后,晶体就可以沿着这个方向快速生长。

晶体缺陷是指在晶体生长过程中出现的原子或离子的缺失、杂质原子的掺入或晶体结构的偏差等问题,它对于晶体的性能和质量有着重要影响。

晶体缺陷包括点缺陷、线缺陷和面缺陷。

点缺陷是指晶体中原子或离子的缺失或替代,它对于晶体的化学性质和导电性等产生了显著影响。

线缺陷是指晶体中原子或离子的不连续性,它常常用于晶体生长的控制和调节。

面缺陷是指晶体层面上的错误或曲率,它对于晶体的生长及其后续的应用有重要的影响。

晶体生长和晶体缺陷的研究具有重要的意义,可以通过控制生长条件和晶体缺陷类型来调节材料的结构和性能,从而实现材料的精确设计和制造。

近年来,随着先进制造技术的快速发展,晶体生长和晶体缺陷的研究已经成为材料科学领域的热点领域之一。

总的来说,晶体生长和晶体缺陷理论是材料科学非常重要的研究方向,它们对于材料的性质和质量的控制与提升都有着重要的影响。

随着科学技术的不断进步和发展,晶体生长和晶体缺陷理论将继续成为热门研究方向,为材料科技和科学研究的发展做出更大贡献。

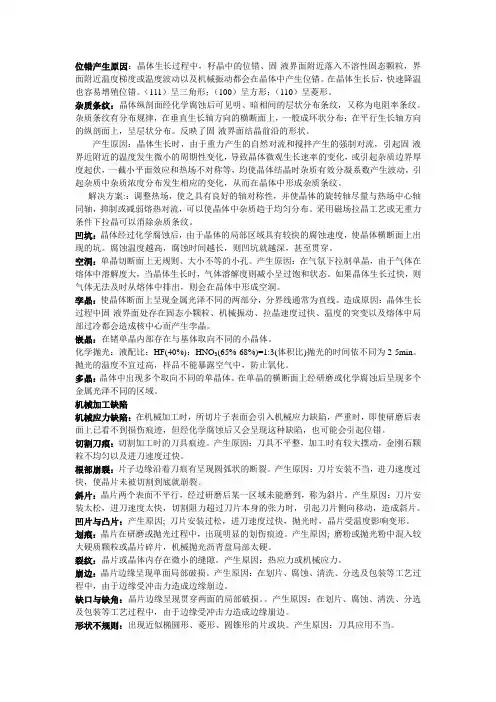

位错产生原因:晶体生长过程中,籽晶中的位错、固-液界面附近落入不溶性固态颗粒,界面附近温度梯度或温度波动以及机械振动都会在晶体中产生位错。

在晶体生长后,快速降温也容易增殖位错。

(111)呈三角形;(100)呈方形;(110)呈菱形。

杂质条纹:晶体纵剖面经化学腐蚀后可见明、暗相间的层状分布条纹,又称为电阻率条纹。

杂质条纹有分布规律,在垂直生长轴方向的横断面上,一般成环状分布;在平行生长轴方向的纵剖面上,呈层状分布。

反映了固-液界面结晶前沿的形状。

产生原因:晶体生长时,由于重力产生的自然对流和搅拌产生的强制对流,引起固-液界近附近的温度发生微小的周期性变化,导致晶体微观生长速率的变化,或引起杂质边界厚度起伏,一截小平面效应和热场不对称等,均使晶体结晶时杂质有效分凝系数产生波动,引起杂质中杂质浓度分布发生相应的变化,从而在晶体中形成杂质条纹。

解决方案::调整热场,使之具有良好的轴对称性,并使晶体的旋转轴尽量与热场中心轴同轴,抑制或减弱熔热对流,可以使晶体中杂质趋于均匀分布。

采用磁场拉晶工艺或无重力条件下拉晶可以消除杂质条纹。

凹坑:晶体经过化学腐蚀后,由于晶体的局部区域具有较快的腐蚀速度,使晶体横断面上出现的坑。

腐蚀温度越高,腐蚀时间越长,则凹坑就越深,甚至贯穿。

空洞:单晶切断面上无规则、大小不等的小孔。

产生原因:在气氛下拉制单晶,由于气体在熔体中溶解度大,当晶体生长时,气体溶解度则减小呈过饱和状态。

如果晶体生长过快,则气体无法及时从熔体中排出,则会在晶体中形成空洞。

孪晶:使晶体断面上呈现金属光泽不同的两部分,分界线通常为直线。

造成原因:晶体生长过程中固-液界面处存在固态小颗粒、机械振动、拉晶速度过快、温度的突变以及熔体中局部过冷都会造成核中心而产生孪晶。

嵌晶:在锗单晶内部存在与基体取向不同的小晶体。

化学抛光:液配比:HF(40%):HNO3(65%-68%)=1:3(体积比)抛光的时间依不同为2-5min。