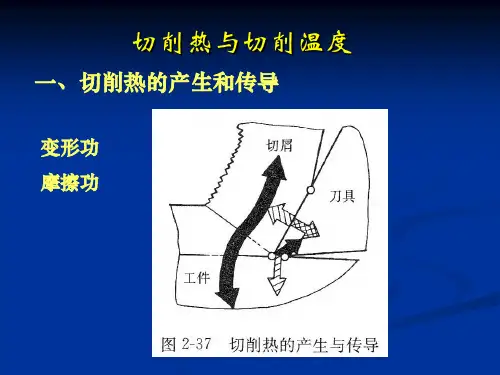

切削热的产生与传导.

- 格式:ppt

- 大小:1.70 MB

- 文档页数:2

机械制造技术习题第一章金属切削加工的基本知识1-1,切削加工由哪些运动组成?它们各有什么作用?析:切削加工由主运动和进给运动组成。

主运动是直接切除工件上的切削层,使之转变为切削,从而形成工件新包表面。

进给运动是不断的把切削层投入切削,以逐渐切除整个工件表面的运动。

1-2,何为切削用量?简述切削用量的选择原则。

析:切削用量是切削时各运动参数的总称,包括切削速度、进给量和背吃刀量(切削深度)。

与某一工序的切削用量有密切关系的刀具寿命,一般分为该工序单件成本最低的经济寿命和最大生产率寿命两类。

原则:一般是提高刀具耐用度的原则,并且保证加工质量。

粗加工时,大的切削深度、进给,低的切削速度;精加工时,高的切削速度,小的切削深度、进给。

1-3,常见的切削类型有几种?其形成条件及加工的影响是什么?析:切削加工就是指用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

楼主想要了解的是不是切削加工的分类金属材料的切削加工有许多分类方法。

常见的有以下3种。

按工艺特征区分切削加工的工艺特征决定于切削工具的结构以及切削工具与工件的相对运动形式。

按工艺特征,切削加工一般可分为:车削、铣削、钻削、镗削、铰削、刨削、插削、拉削、锯切、磨削、研磨、珩磨、超精加工、抛光、齿轮加工、蜗轮加工、螺纹加工、超精密加工、钳工和刮削等。

按切除率和精度分可分为:①粗加工:用大的切削深度,经一次或少数几次走刀从工件上切去大部分或全部加工余量,如粗车、粗刨、粗铣、钻削和锯切等,粗加工加工效率高而加工精度较低,一般用作预先加工,有时也可作最终加工。

②半精加工:一般作为粗加工与精加工之间的中间工序,但对工件上精度和表面粗糙度要求不高的部位,也可以作为最终加工。

③精加工:用精细切削的方式使加工表面达到较高的精度和表面质量,如精车、精刨、精铰、精磨等。

精加工一般是最终加工。

④精整加工:在精加工后进行,其目的是为了获得更小的表面粗糙度,并稍微提高精度。

机械制造相关知识培训教程1.切削运动:在金属切削加工时,为了切除工件上多余的材料,形成工件要求的合格表面,刀具与工件间须完成一定的相对运动,即切削运动。

切削运动按其所起的作用不一致,可分为主运动与进给运动。

2.切削要素:已加工表面、代加工表面、加工表面。

3.切削用量:切削速度、进给量、背吃刀量。

4.切削层几何参数:切削宽度、切削厚度、切削面积.5.刀具切削部分的构成:①前面(前刀面)Ar:刀具上切屑流出的表面;②后面(后刀面)Aα:刀具上与工件新形成的过渡表面相对的刀面;③副后面(副后刀面)Aα′:刀具上与工件新形成的过渡表面相对的刀面;④主切削刃S:前面与后面形成的交线,在切削中承担要紧的切削任务;⑤副切削刃S′:前面与副后面形成的交线,它参与部分的切削任务;⑥刀尖:刀尖能够是主切削刃与副切削刃汇交的交点;也能够是把主切削刃与副切削刃连接起来的一小段切削刃。

刀具角度参考系⑴正交平面参考系:由基面P r、切削平面P s与正平面P o构成的空间三面投影体系称之正交平面参考系。

⑵法平面参考系:由基面P r、切削平面P s与法平面P n构成的空间三面投影体系称之法平面参考系。

刀具的标注角度①前角:在正交平面内测量的前面与基面之间的夹角。

前角表示前面的倾斜程度。

②后角:在正交平面内测量的主后面与切削平面之间的夹角,后角表示主后面的倾斜程度。

③主偏角:在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。

④副偏角:在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。

⑤刃倾角:在切削平面内测量的主切削刃与基面之间的夹角。

切屑形成过程及变形区的划分切屑是被切材料受到刀具前刀面的推挤,沿着某一斜面剪切滑移形成的。

第一变形区:塑性变形区。

第二变形区:摩擦变形区。

第三变形区:加工表面变形区。

积屑瘤的形成及其对切削过程的影响在切削塑性材料时,假如前刀面上的摩擦系数较大,切削速度不高又能形成带状切屑的情况下,常常会在切削刃上粘附一个硬度很高的鼻型或者楔型硬块,称之积屑瘤。

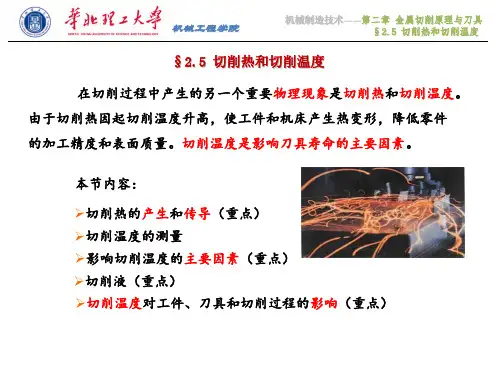

金属切削过程中的切削热及切削温度的影响因素研究在金属的切削加工中,由于被切削金属层的挤压变形和刀具与工件间的摩擦会产生大量的切削热,从而使刀头的切削温度迅速上升,进而使刀具磨损加快,并会影响到工件的加工质量。

针对这一问题,本文对切削加工中切削热的产生与传散及影响切削温度的因素做了研究。

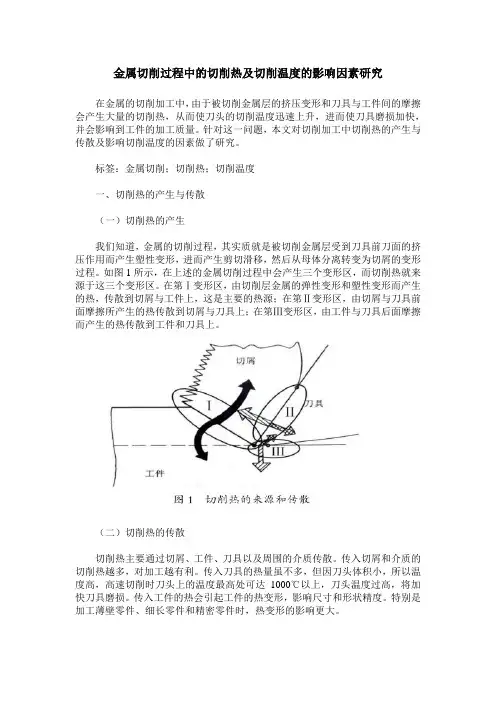

标签:金属切削;切削热;切削温度一、切削热的产生与传散(一)切削热的产生我们知道,金属的切削过程,其实质就是被切削金属层受到刀具前刀面的挤压作用而产生塑性变形,进而产生剪切滑移,然后从母体分离转变为切屑的变形过程。

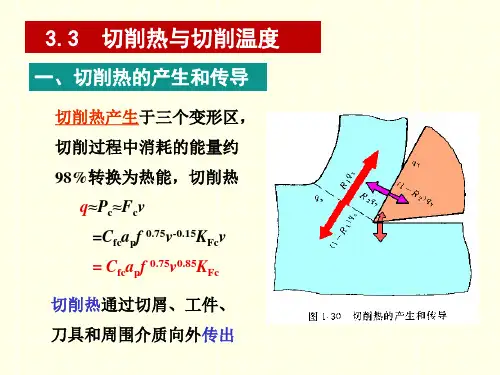

如图1所示,在上述的金属切削过程中会产生三个变形区,而切削热就来源于这三个变形区。

在第Ⅰ变形区,由切削层金属的弹性变形和塑性变形而产生的热,传散到切屑与工件上,这是主要的热源;在第Ⅱ变形区,由切屑与刀具前面摩擦所产生的热传散到切屑与刀具上;在第Ⅲ变形区,由工件与刀具后面摩擦而产生的热传散到工件和刀具上。

(二)切削热的传散切削热主要通过切屑、工件、刀具以及周围的介质传散。

传入切屑和介质的切削热越多,对加工越有利。

传入刀具的热量虽不多,但因刀头体积小,所以温度高,高速切削时刀头上的温度最高处可达1000℃以上,刀头温度过高,将加快刀具磨损。

传入工件的热会引起工件的热变形,影响尺寸和形状精度。

特别是加工薄壁零件、细长零件和精密零件时,热变形的影响更大。

影响热传导的主要因素是工件和刀具材料的导热能力以及周圍介质的状况。

一般情况下,切削热大部分由切屑带走和传入工件,以保证刀具的正常切削。

各部分传热的比例取决于具体的切削条件。

例如,不使用切削液,以中等切削速度车削钢料外圆时,切削热的50%~86%由切屑带走,10%~40%传入工件,3%~9%传入车刀,1%左右传入空气。

和上述条件一样,钻削钢料时,散热条件差,切削热的28%左右由切屑带走,约15%传入工件,约52%传入钻头,5%左右传入周围介质。

二、切削温度及影响切削温度的因素(一)工件材料材料的强度、硬度越高,切削时消耗的功率就多,产生的切削热也多,温度就越高。

3.3 切削热与切削温度一、切削热的产生和传导切削热产生于三个变形区,切削过程中消耗的能量约98%转换为热能,切削热q≈P c≈F c v=C fc a p f 0.75v-0.15K Fc v=C fc a p f 0.75v0.85K Fc切削热通过切屑、工件、刀具和周围介质向外传出二、切削温度的分布红外胶片法测得切钢料的温度场,分析归纳切削温度分布规律:1.剪切区等温线与滑移线相近OM线温度比OA线上温度高剪切滑移相等的地方温度相等,剪切变形是切削热的第一来源2.前后刀面最高温度点不在刀刃上切屑上最高温度比剪切区温度高切屑底层温度比上层温度高摩擦是切削热的又一来源三、影响切削温度的主要因素切削温度θ 一般指前刀面与切屑接触区内的平均温度两个方面:切削热的产生与传出(一)切削用量的影响由实验得出切削温度经验公式如下θ=C θ v z θf y θa p x θ式中系数及指数见表1-4,由表中数据看出:z θ在0.3~0.5之间,y θ在0.15~0.3,x θ在0.05~0.1切削用量↑时切削温度↑,其中v 对θ影响最大,进给量f 的影响比v 小,背吃刀量a p 的影响很小。

(二)刀具几何参数的影响1. 前角γ的影响γ↑→变形程度↓→F↓q ↓→θ ↓但γ>20°时,因散热面积↓,对θ的影响减小2. 主偏角κr的影响κr ↑,切削宽度aw↓,散热面积↓→θ↑3. 负倒棱和刀尖圆弧半径的影响bγ1 、rε↑,切屑变形程度↑→q ↑同时散热条件改善,两者趋于平衡对θ影响很小(三)工件材料的影响强度硬度、塑性和韧性越大,切削力越大,切削温度升高。

导热率大,散热快,温度下降(四)刀具磨损的影响后刀面磨损增大,切削温度升高; VB达一定值影响加剧; v越高刀磨损对θ影响越显著(五)切削液的影响浇切削液对↓切削温度↓刀具磨损↑加工质量有明显效果。

热导率比热容和流量越大,本身温度越低冷却效果越显著。

长安⼤学机械制造技术基础复习题2019(2)1.⾦属切削加⼯的基本知识1.何谓切削⽤量三要素?它们是怎样定义的?切削⽤量是指切削速度,进给量f(或进给速度)和切削深度切削速度是切削刃相对于⼯件的主运动速度称为切削速度。

即在单位时间内,⼯件和⼑具沿主运动⽅向的相对位移。

进给量是⼯件或⼑具转⼀周(或每往复⼀次),两者在进给运动⽅向上的相对位移量。

切削深度指待加⼯表⾯与已加⼯表⾯之间的垂直距离。

2..⾦属切削过程的本质是什么?切削过程中的三个变形区是怎样划分的?各变形区有何特征?⾦属切削本质是⼀种挤压过程,切削⾦属受⼑具挤压⽽产⽣以滑移为主的塑性变形第Ⅰ变形区:即剪切变形区,⾦属剪切滑移,成为切屑。

⾦属切削过程的塑性变形主要集中于此区域。

第Ⅱ变形区:靠近前⼑⾯处,切屑排出时受前⼑⾯挤压与摩擦。

此变形区的变形是造成前⼑⾯磨损和产⽣积屑瘤的主要原因。

第Ⅲ变形区:已加⼯⾯受到后⼑⾯挤压与摩擦,产⽣变形。

此区变形是造成已加⼯⾯加⼯硬化和残余应⼒的主要原因3. 影响加⼯表⾯粗糙度的因素有哪些?如何减⼩表⾯粗糙度?⼯件材料的性质,加⼯塑性材料时,材料的韧性越好,⾦属的塑性变形越⼤,加⼯表⾯就越粗糙,加⼯脆性材料时,其切屑呈碎粒状,由于切削的崩碎⽽加⼯表⾯留下许多的⼩⿇点,使表⾯粗糙度加⼤。

(3)切削⽤量的影响,加⼯塑性材料时,若切削速度处在产⽣积屑瘤和鳞刺的范围内,加⼯表⾯将很粗糙,若不在,则影响明显下降;进给量越⼤,则表⾯粗糙度就越⼤;背吃⼑量越⼤,则产⽣的塑性变形越⼤,表⾯粗糙度就越⼤4. 影响切削⼒的因素有哪些?它们是怎样影响切削⼒的?5.试阐述已加⼯表⾯的形成过程。

6.切削⼒是怎样产⽣的?为什么要研究切削⼒?7.切屑的种类有哪些,其变形规律如何?带状切屑,剪切滑移尚未达到断裂程度,加⼯塑性材料,切削速度较⾼,进给量较⼩,⼑具前⾓较⼤.;节状切屑,局部剪切应⼒达到断裂强度;粒状切屑,剪切应⼒完全达到断裂强度;崩碎切屑,未经塑性变形即被挤裂8.各切削分⼒分别对加⼯过程有何影响?9.切削热是怎样传出的?影响切削热传出的因素有哪些?10.试分析圆周铣削与端⾯铣削的切削厚度、切削宽度、切削层⾯积和铣削⼒,以及它们对铣削过程的影响。

第九章金属切削原理知识与刀具本章重点1.切削用量的概念及选择;2.车刀主要几何角度的作用及选择;3.常用刀具材料的性能及用途;4.切削液的作用及选择;5.切削力的概念及其影响因素;6.切削热、切削温度的概念及影响切削热的因素;7.刀具磨损的基本形式、过程及刀具寿命的概念;8.砂轮的选择及刃磨900外圆车刀的基本方法;9.切屑的类型、积屑瘤的成因及其对切削加工的影响;10.断屑的概念及其影响因素;11.减小表面粗糙度值的工艺措施。

内容提要一、切削用量1.切削用量的概念切削用量(又称切削三要素)是衡量切削运动大小的参量。

它包括切削深度(背吃刀量)、进给量和切削速度。

(1)切削深度(背吃刀量)ap:切削时工件上待加工表面与已加工表面之间的距离。

单位:mm。

①车外圆时:ap =(dw-dm)/2式中dw ——待加工表面的直径(mm);dm——已加工表面的直径(mm);②切断和车槽时的切削深度(背吃刀量)等于车刀主切削刃的宽度。

(2)进给量f:工件每转一圈,刀具沿进给方向移动的距离。

单位: mm/r。

(3)切削速度v:主运动的线速度。

单位:m/min。

v=nπdw/1000式中:v——切削速度(m/min);n——主轴转速(r/min);dw——待加工表面直径(mm)。

2.切削用量的选择(1)粗加工时切削用量的选择①选择原则:以提高劳动生产率为主。

②选择方法:首先选用一个大的切削深度(背吃刀量),其次为缩短进给时间再选一个较大的进给量,最后在保证刀具寿命的前提下,再选择一个相对大而合理的切削速度。

(2)半精加工、精加工时切削用量的选择①选择原则:以保证加工精度为主。

②选择方法:切削余量原则一次进给完成,也可分多次,但最后一次进给的余量不得小于0.1mm;进给量应选小一些;切削速度应根据刀具材料选择,高速钢刀具一般小于5m/min,硬质合金可大于80 m/min。

二、刀具的几何角度1.切削运动——切削时刀具与工件之间的相对运动,包括主运动和进给运动。

切削热是怎样产⽣和传出的?

在切削过程中,所消耗的能量⼏乎全部转换成热能。

切削热的来源合两个⽅⾯:—是切削层⾦属、切屑和⼯件表⾯层⾦属的弹性变形和塑性变形;⼆是切屑与前⼑⾯和后⼑⾯与⼯件之间所消耗的摩擦功。

⾦属的塑性⽤于内摩擦。

所以切削过程中的切削热,是外摩擦和内摩擦产⽣的。

切削热是由切屑、⼑具、⼯件和周围介质传出的。

实践证明,在⼀般情况下,⼤部分切削热由切屑传出,⼤约占50%⼀80%,其次是⼯件和⼑具,⽽介质传出的热很少。

但切屑、⼯件、⼑具相介质它们各⾃传出热所占的⽐例,随⼯件材料、切削⽤量、⼑具材料、⼑具⼏何参数和加⼯⽅式等切削条件的不同⽽不同。

其中,⼯件材料的导热系数和周围介质为主要因素。

⼯件材料的导热系数越⾼,切屑带⾛的热量就越多,切削区的温度就越低,但⼯件的温升也快。

反之切削区温度就⾼。

⼑具材料的导热系数影响也是—样。

切削速度对切削热的传出也有很⼤影响,切削速度⾼,切屑带⾛的热量就多。