80万吨_年甲醇项目安全完整等级_SIL_回路计算实例分析

- 格式:pdf

- 大小:1.89 MB

- 文档页数:5

1引言最近几年,我国新建了许多大型的甲醇装置,例如:中海油东方市的80万吨/年海上天然气制甲醇项目、重庆的80万吨/年天然气制甲醇项目等。

甲醇作为基础化工原料,在我国工业发展中具有举足轻重的地位。

随着工业化的发展,甲醇装置逐渐大型化已成为一个发展趋势。

随着甲醇生产装置不断大型化,对装置的自动化程度要求也越来越高,其安全仪表系统对安全的重要程度也越来越显著。

所以,按照IEC61511、IEC 61508对甲醇装置的SIS进行安全完整性的等级SIL评估变得更加重要[1]。

本文通过对甲醇装置安全仪表系统的SIL等级评估实施过程以及效果进行介绍,分析了评估技术方面有关的难点,并对SIL评估工作当中的特点等进行了深入探讨。

2SIL评估技术和流程SIS系统直接影响着装置的可靠性和安全运行。

根据有关数据显示,在现有石油化工装置当中,安全联锁缺乏的占了10%左右,安全联锁过度的占了50%左右,联锁合理的仅仅占了40%左右。

目前,在工业比较发达的国家,联锁系统SIL等级的定量评估工作已经开展。

SIL主要描述的是SIS安全性能的指标。

在一定的时间和条件下,SIS能够很好地执行其安全功能。

SIS功能的安全技术利用受控单元对危险以及后果进行分析,以此确定正确的安全功能。

然后,选择出合适的目标SIL,设计满足目标SIL的安全联锁功能。

利用SIS功能的安全水平进行测试以及评估工作,将受控过程的风险降低到一个能够接受的水平上来。

3甲醇装置的安全仪表系统评估这个项目中主要需要完成下面几个方面的内容:①对国内外有关的标准以及文献资料进行收集和归纳。

研究国内外各种SIS安全评估标准以及方法等,特别是对IEC 61511背景以及内容进行了解,充分理解并且掌握这些标准以及资料。

②对装置进行风险识别以及分析计算。

通过国际通用的安全阀风险分析方法为基础,按照装置的实际状况,对其进行定量风险评价[2]。

③对联锁回路SIL等级进行计算。

按照IEC61511以及有关材料,对选定的联锁回路,根据恰当的评定计算方法,定量计算出联锁回路的SIL以及误动作跳车的概率。

中海石油化学股份有限公司日产2500吨甲醇项目火灾自动报警系统投运方案编制:王仕宗审核:冯叶亮审定:凌志翔批准:陈满元生产准备组2010年4月80万吨甲醇火灾自动报警系统投运方案1编制依据:1.1火灾自动报警系统施工及验收规范(GB50116-2007);1.2火灾自动报警系统设计规范(GB50116-98);1.3火灾报警控制器(GB4717-2005);1.4建筑电气工程施工质量验收规范(GB50303-2002);1.5SIMPLEX火灾自动报警系统厂商资料。

2编制目的:2.1检查SIMPLEX火灾自动报警系统的工程施工质量;2.2考核SIMPLEX火灾自动报警系统的运行性能;2.3掌握SIMPLEX火灾自动报警系统的各项操作及相关注意事项。

3投运前检查和测试:3.1按设计要求检查相关设备的规格、型号、数量、备品备件等;3.2按设计图纸和相关规范要求检查系统布线是否合理,接线是否正确牢固;3.3按设计图纸和相关规范要求检查控制器、智能光电烟感探测器、手动火灾报警按钮、声光报警器、数字感温电缆安装位置是否正确,固定是否稳固;3.4按照设计的地址编码顺序检查所有地址式模块的拨码是否正确;3.5检查每个电源和通信回路的短路隔离模块是否已全部装上,其电阻值是否在允许偏差之内;3.6用250V兆欧表测量每个回路导线对地的绝缘电阻,该绝缘电阻值不应小于20MΩ;3.7检查设备的接地是否可靠;3.8检查现场手报、烟感及接线盒密封是否完好;3.9检查连接现场手报、烟感的电缆是否有接头破损等;3.10检查输入交流电源是否正常,连接是否正确;3.11检查直流电源的正负极是否连接正确,电压是否正常;切忌不能正负极接反;3.12检查确认烟感、手报及声光报警器的安装位置和软件里的描述是否一致;4通电投运步骤4.1火灾报警控制器4100U的投用4.1.1先切断火灾报警控制器4100U的所有外部控制连线,然后将任一个总线回路连接;4.1.2合上控制器4100U电源开关,检查控制器的自检功能和操作级别并查看系统各项指示是否正确;4.1.3合上蓄电池电源开关,给蓄电池组进行充电,并检查蓄电池充电状况;4.1.4使控制器与探测器之间的连线断路和短路,控制器应在100s内发出故障信号(短路时发出火灾报警信号除外);4.1.5在故障状态下,使任一非故障部位的探测器发出火灾报警信号,控制器应在1min内发出火灾报警信号,并记录火灾报警时间;4.1.6再使其他探测器发出火灾报警信号,检查控制器的再次报警功能;4.1.7检查消音和复位功能;4.1.8检查故障屏蔽功能;4.1.9使任一总线回路上不少于10只的火灾探测器同时处于火灾报警状态,检查控制器的负载功能;4.1.10检查主、备电源的自动转换功能,并在备用电源工作状态下重复第4.1.9项检查;4.1.11使控制器与备用电源之间的连线断路和短路,控制器应在100s内发出故障信号;4.1.12检查控制器的其他特有功能;4.1.13依次将其他回路与火灾报警控制器相连接,重复4.1中4、5、6、9项检查。

安全仪表系统安全完整性等级(SIL)评估方法《国家安全监管总局关于加强化工安全仪表系统管理的指导意见(安监总管三〔2014〕116号)》要求:涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪表功能是否满足风险降低要求。

《国家安全监管总局关于加强化工过程安全管理的指导意见安监总管三〔2013〕88号》:对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源(以下统称“两重点一重大”)的生产储存装置进行风险辨识分析,要采用危险与可操作性分析(HAZOP)技术,一般每3年进行一次。

对其他生产储存装置的风险辨识分析,针对装置不同的复杂程度,选用安全检查表、工作危害分析、预危险性分析、故障类型和影响分析(FMEA)、HAZOP技术等方法或多种方法组合,可每5年进行一次。

目前SIL评估主要依靠保护层分析(LOPA)来确定每一个安全仪表功能(SIF)的安全完整性等级(SIL)。

一个典型的化工过程包含的保护层,如本安设计、BPCS、报警与人员干预、安全仪表系统、物理保护、释放后保护措施、工厂应急响应和社区应急响应等(如下图示)。

LOPA是一种半定量的风险评估技术,一般使用初始事件频率、后顾严重程度和IPL 失效频率的数量级大小来表征场景的风险。

其步骤主要包括:1)SIF选择;2)场景识别及筛选;3)IE确认;4)IPL评估;5)场景频率计算;6)风险评估与决策,分配SIF的SIL等级;7)下一个SIF重复以上步骤,直至所有场景分析完毕。

LOPA分析是考验经验知识积累和方法掌握,对于LOPA 分析团队,需具有工艺、仪表、安全、设备等多方面的经验知识,熟悉各种不同化工生产装置的风险控制点。

可以说,一个LOPA分析团队水平的高低,直接影响最终LOPA分析的质量。

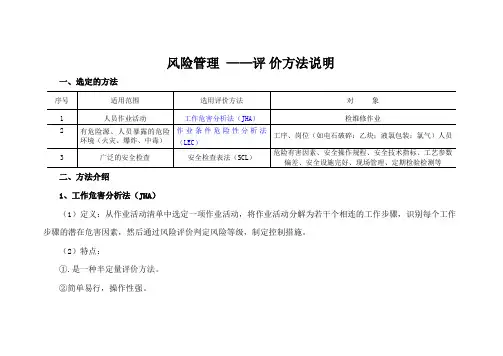

风险管理——评价方法说明一、选定的方法二、方法介绍1、工作危害分析法(JHA)(1)定义:从作业活动清单中选定一项作业活动,将作业活动分解为若干个相连的工作步骤,识别每个工作步骤的潜在危害因素,然后通过风险评价判定风险等级,制定控制措施。

(2)特点:①.是一种半定量评价方法。

②简单易行,操作性强。

③分解作业步骤,比较清晰。

④有别于掌握每一步骤的危险情况,不仅能分析作业人员不规范的危害,而且能分析作业现场存在的潜在危害(客观条件)。

2、作业条件危险性分析法(LEC)(1)定义:作业条件危险性评价法是一种简便易行的衡量人们在某种具有潜在危险的环境中作业的危险性的半定量评价方法。

该方法以与系统风险有关的三种因素指标值之积来评价系统风险的大小,并将所得作业条件危险性数值与规定的作业条件危险性等级相比较,从而确定作业条件的危险程度。

作业条件危险性评价法(LEC法)是以所评价的环境与某些作为参考环境的对比为基础,将作业条件的危险性作因变量(D),事故或危险事件发生的可能性(L)、暴露于危险环境的频率(E)及危险严重程度(C)为自变量,确定了它们之间的函数式,根据实际经验,给出了3个自变量的各种不同情况的分数值,采取对所评价的对象根据情况进行“打分”的办法,然后根据公式计算出其危险性分数值,再在按经验将危险性分数值划分的危险程度等级表查出其危险程度的一种评价方法。

(2)特点:①是一种半定量评价方法。

②简单易行,操作性强,危险程度的级别划分比较清楚、醒目。

③有利于掌握企业内部危险点的危险情况,有利于促进改措施的实施。

④缺点:由于它主要是根据经验来确定3个因素的分数值及划定危险程度等级,因此具有一定的局限性,只能作为作业的局部评价,不能普遍适用。

3、安全检查表方法(SCL)(1)定义:安全检查表分析法是利用检查条款按照相关的标准规范等对已知的危险类别、设计缺陷和与一般工艺设备、操作、管理相关的潜在危险性和有害性进行判别检查。

年产80万吨煤制甲醇净化工段工艺的设计介绍本文档旨在设计一种年产80万吨煤制甲醇净化工段的工艺。

煤制甲醇是一种重要的化工原料,在现代工业生产中有着广泛的应用。

因此,设计高效、可靠的工艺对于提高生产效率和保证产品质量至关重要。

工艺流程工艺流程是煤制甲醇生产过程中的关键部分。

下面介绍年产80万吨煤制甲醇净化工段的工艺流程。

1.煤气净化:将原始的煤气进行脱硫、脱碱、脱氯等处理,以提高甲醇产品的纯度和质量。

2.吸附除醇:利用吸附剂吸附煤气中的甲醇,从而提高甲醇的回收率。

3.蒸馏分离:利用蒸馏塔对吸附剂吸附的甲醇进行分离,得到高纯度的甲醇产品。

4.尾气处理:对生产过程中产生的尾气进行处理,确保环境友好和能源的高效利用。

设备选择与布置在年产80万吨煤制甲醇净化工段的工艺设计中,设备的选择和布置是关键的一部分。

以下是一些常用的设备和布置建议:1.脱硫设备:选用湿法脱硫装置,如喷雾脱硫塔,以提高脱硫效率。

2.脱碱设备:选用碱吸收塔,利用氨水吸收煤气中的碱性成分。

3.脱氯设备:选用活性炭吸附塔,利用活性炭吸附煤气中的氯化物。

4.吸附剂选择:针对甲醇的吸附特性,选用合适的吸附剂,如活性炭、分子筛等。

5.蒸馏塔:选用多级蒸馏塔,以实现高效的甲醇分离。

6.尾气处理设备:选用催化氧化装置或活性炭吸附装置,处理尾气中的有害物质。

设备在工厂内的布置需要考虑生产效率、设备之间的连接以及操作和维护的便利性。

合理的设备布局可以提高工作效率,减少能源消耗。

控制策略对于年产80万吨煤制甲醇净化工段,制定合适的控制策略对于工艺的稳定和可靠运行至关重要。

以下是一些建议的控制策略:1.温度控制:通过温度传感器监测各设备的温度,并根据温度的变化调整操作参数,以保持设备的运行温度在合适的范围内。

2.压力控制:利用压力传感器监测设备的压力,并通过调节供气和排气的阀门等控制装置,以保持设备的运行压力稳定。

3.流量控制:通过流量计监测在工艺流程中的流体流量,并根据设定值调整控制阀门,以保持流量的稳定和均衡。

企业:《自动化博览》日期:2011-07-08领域:工业安全点击数:1749? ? 作者赵亮? ? 中海石油化学股份有限公司海南省东方市 572600? ? 摘要:安全完整性等级(SIL)评估技术是近几年发展起来的针对石化行业一种基于风险的资产管理方法,国际标准IEC61508和IEC 61511的制定为石化工业等过程工业的安全完整性水平评估提供了依据,对于石化行业的安全生产水平具有重要的促进作用。

本文根据80万吨/年甲醇项目的安全完整性等级计算的过程介绍安全完整性等级的计算方法,为项目的建设验收以及装置的技术改造提供理论依据。

? ? 关键词:工艺危害性分析(PHA);危险与可操作性分析(HAZOP);安全完整性等级(SIL)? ? Abstract: Safety Integrity Level (SIL) evaluation technology is an asset management way for risk on oil and chemical industries. It is developed in the closed years. The foundation of IEC 61508 and IEC 61511 provide theory base for SIL, which promote greatly for industry safety operation level. This article takes the plant with 800K tons of methanol per year for instance to detail SIL counting method, therefore to set a theory foundation for project built and acceptance as well as the reforming of a plant.? ? KEY WORDS: Process Hazard Analysis (PHA), Hazard and Operation Analysis (HAZOP), Safety Integrity Level (SIL) ?? ? 安全完整性等级(SIL)是安全仪表系统(SIS)中的重要组成部分,在国际电工委员会(IEC)标准IEC 61508以及IEC 61511中有详细的规定,同时在ISA S84.01中有类似的规定,不过ISA S84.01关于SIL的模型已经逐步被IEC 61508代替,但是在安全完整性等级的计算中还有重要的意义。

安全仪表系统安全完整性等级(SIL)评估方法《国家安全监管总局关于加强化工安全仪表系统管理的指导意见(安监总管三〔2014〕116号)》要求:涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪表功能是否满足风险降低要求。

《国家安全监管总局关于加强化工过程安全管理的指导意见安监总管三〔2013〕88号》:对涉及重点监管危险化学品、重点监管危险化工工艺和危险化学品重大危险源(以下统称“两重点一重大”)的生产储存装置进行风险辨识分析,要采用危险与可操作性分析(HAZOP)技术,一般每3年进行一次。

对其他生产储存装置的风险辨识分析,针对装置不同的复杂程度,选用安全检查表、工作危害分析、预危险性分析、故障类型和影响分析(FMEA)、HAZOP技术等方法或多种方法组合,可每5年进行一次。

目前SIL评估主要依靠保护层分析(LOPA)来确定每一个安全仪表功能(SIF)的安全完整性等级(SIL)。

一个典型的化工过程包含的保护层,如本安设计、BPCS、报警与人员干预、安全仪表系统、物理保护、释放后保护措施、工厂应急响应和社区应急响应等(如下图示)。

LOPA是一种半定量的风险评估技术,一般使用初始事件频率、后顾严重程度和IPL 失效频率的数量级大小来表征场景的风险。

其步骤主要包括:1)SIF选择;2)场景识别及筛选;3)IE确认;4)IPL评估;5)场景频率计算;6)风险评估与决策,分配SIF的SIL等级;7)下一个SIF重复以上步骤,直至所有场景分析完毕。

LOPA分析是考验经验知识积累和方法掌握,对于LOPA 分析团队,需具有工艺、仪表、安全、设备等多方面的经验知识,熟悉各种不同化工生产装置的风险控制点。

可以说,一个LOPA分析团队水平的高低,直接影响最终LOPA分析的质量。

企业:《自动化博览》日期:2011-07-08领域:工业安全点击数:1749作者赵亮中海石油化学股份有限公司海南省东方市572600摘要:安全完整性等级(SIL)评估技术是近几年发展起来的针对石化行业一种基于风险的资产管理方法,国际标准IEC61508和IEC 61511的制定为石化工业等过程工业的安全完整性水平评估提供了依据,对于石化行业的安全生产水平具有重要的促进作用。

本文根据80万吨/年甲醇项目的安全完整性等级计算的过程介绍安全完整性等级的计算方法,为项目的建设验收以及装置的技术改造提供理论依据。

关键词:工艺危害性分析(PHA);危险与可操作性分析(HAZOP);安全完整性等级(SIL)Abstract: Safety Integrity Level (SIL) evaluation technology is an asset management way for risk on oil and chemical industries. It is developed in the closed years. The foundation of IEC 61508 and IEC 61511 provide theory base for SIL, which promote greatly for industry safety operation level. This article takes the plant with 800K tons of methanol per year for instance to detail SIL counting method, therefore to set a theory foundation for project built and acceptance as well as the reforming of a plant.KEY WORDS: Process Hazard Analysis (PHA), Hazard and Operation Analysis (HAZOP), Safety Integrity Level (SIL)安全完整性等级(SIL)是安全仪表系统(SIS)中的重要组成部分,在国际电工委员会(IEC)标准IEC 61508以及IEC 61511中有详细的规定,同时在ISA 中有类似的规定,不过ISA 关于SIL的模型已经逐步被IEC 61508代替,但是在安全完整性等级的计算中还有重要的意义。

蒲城清洁能源化工有限责任公司180万吨/年甲醇70万吨/年聚烯烃项目水资源论证报告书(简本)黄河勘测规划设计研究院有限公司Yellow River Engineering Consulting Co., Ltd.二○二○年九月蒲城清洁能源化工有限责任公司180万吨/年甲醇70万吨/年聚烯烃项目水资源论证报告书(简本)郑重声明黄河勘测规划设计研究院有限公司拥有本报告的知识产权。

其他单位和个人未经许可,不得翻印、传播、引用或他用,否则我公司保留追究其法律责任的权利。

黄河勘测规划设计研究院有限公司Yellow River Engineering Consulting Co., Ltd.二○二○年九月报告书名称:蒲城清洁能源化工有限责任公司180万吨/年甲醇70万吨/年聚烯烃项目水资源论证告书委托单位:蒲城清洁能源化工有限责任公司编制单位:黄河勘测规划设计研究院有限公司审定:张会言审核:贺丽媛审查:张新海项目负责人:贺丽媛侯保俭苏琼编写:贺丽媛侯保俭苏琼赵麦换贾冬梅郭兵托安玉洁李克飞制图:王莉目录1 总论 (1)1.1项目来源 (1)1.2水资源论证工作等级与水平年 (1)1.3水资源论证范围 (3)2 建设项目概况 (4)2.1建设项目概况 (4)2.2项目与产业政策、有关规划的相符性分析 (7)2.3生产工艺技术介绍 (8)2.4建设项目取用水情况 (10)2.5建设项目退水情况 (13)3 水资源及其开发利用状况分析 (14)3.1基本情况 (14)3.2水资源状况 (16)3.3水资源开发利用现状分析 (17)3.4水资源开发利用潜力分析 (20)4 用水合理性分析及节水评价 (23)4.1用水工艺和技术分析 (23)4.2用水过程和水量平衡分析 (26)4.3用水水平评价 (31)4.4节水措施及节水潜力分析 (33)4.5项目用水量核定 (36)4.6节水评价结论与建议 (42)5 取水水源论证 (44)5.1水源方案比选及合理性分析 (44)5.2东雷二期抽黄工程水源论证 (44)5.3北洛河水源论证 (49)5.4地下水取水水源论证 (52)5.5主要结论 (53)6 取水影响论证 (55)6.1对水资源的影响 (55)6.2对水功能区的影响 (56)6.3对其他用水户的影响 (57)7 退水影响论证 (58)7.1退水方案 (58)7.2对水功能区的影响 (60)7.3对水生态的影响 (61)7.4对其他用水户的影响 (62)7.5风险事故水污染防治措施 (62)7.6入河排污口设置方案 (64)8 水资源节约、保护及管理措施 (65)8.1节约措施 (65)8.2保护措施 (65)8.3管理措施 (65)8.4应急措施 (66)9 结论及建议 (67)9.1结论 (67)9.2建议 (72)III1 总论1.1 项目来源委托单位:蒲城清洁能源化工有限责任公司水资源论证承担单位:黄河勘测规划设计研究院有限公司2018年5月,蒲城清洁能源化工有限责任公司正式委托黄河设计院开展蒲城清洁能源化工有限责任公司180万吨/年甲醇70万吨/年聚烯烃项目水资源论证工作。