齿轮类零件加工工艺编制及实施

- 格式:ppt

- 大小:1.87 MB

- 文档页数:4

安徽机电职业技术学院《齿轮类零件加工工艺与实施》模块总结系(部)数控工程系专业数控技术ﻩ班级数控3133班组别A组姓名尹奇学号1401133091指导教师徐亮2014 ~ 2015学年第二学期关于齿轮得相关知识我们经过加工与检测,已经有了初步得认识,但对于整个方面得认知还就是有很大得缺陷,下面就就是对于齿轮从各方面得介绍、齿轮得种类较多,不同类型得齿轮其结构与工作性能有较大区别。

齿轮按其外形分为圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮;按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮;圆柱齿轮就是齿轮类零件中最常用得一中,圆柱齿轮得结构因使用要求不同而有所差异。

从工艺角度出发可将其分成齿圈与轮体两部分。

按照齿圈上轮齿得分布形式,可以分为直齿、斜齿、人字齿等;按照轮体得结构形式,齿轮可分为盘类齿轮、套类齿轮、轴类齿轮, 齿条等。

一、概念:齿轮就是能相互啮合得有齿得机械零件,它在机械传动及整个机械领域中得应用及其广泛。

现代齿轮技术已达到:模数0、004-100毫米;齿数直径由1毫米-150米;传递功率可到上十万千瓦;转速可达几十万转/分;最高得圆周速度达300米/秒.1.齿轮零件得结构特点:齿轮得结构由于使用要求不同而具有各种不同得形状,但从工艺角度可将齿轮瞧成就是就是由出拳与轮体两部分组成。

按照齿圈上轮齿得分布形式,可分为直齿、斜齿、人字齿等;按照轮体得结构特点,齿轮大致分为盘形齿轮、套筒齿轮、轴齿轮、扇形齿轮与齿条等。

二、齿轮机构得类型ﻩ1.以传动比分类定传动比-圆柱齿轮机构(圆柱、圆锥)变传动比—非圆齿轮机构(椭圆齿轮)2.以轮轴相对位置分类平面齿轮机构、直齿圆柱齿轮传动、外啮合齿轮传动、内啮合齿轮传动、齿轮齿条传动、斜齿圆柱齿轮传动、人字齿轮传动、空间齿轮机构、圆锥齿轮传动、交错轴斜齿轮传动、蜗轮蜗杆传动(1)、齿轮得加工工艺路线毛坯得热处理-齿坯得加工-齿形得加工—齿端加工—齿面得热处理—齿形精加工—时效处理(2)、加工齿形可分为仿形法与展成法仿形法:所采用成形刀具切削刃得形状,在其轴向剖面内与被切齿轮齿槽得形状相同。

1.齿轮轴零件的机械制造工艺规程1.1 零件工艺分析和确定生产类型1.1.1拟定工艺路线由给定的零件图可以看出,该零件图的是齿轮轴类零件,部分加工表面的精度等级达到5级,粗糙度达到0.4μm,因此先大致拟定如下工艺路线:①锻造毛坯,正火②对整个毛坯件进行粗车③对整个毛坯件进行半精车④热处理⑤精车⑥滚齿⑦钻孔,攻丝⑧调质处理⑨对50mm处进行磨削1.1.2确定零件的生产类型根据下式计算--------(1-1) 式中N----零件的生产纲领Q----产品的年产量m----每台(辆)产品中该零件的数量a%----备品率,一般取2%-4%b%----废品率,一般取0.3%-0.7%根据上式就可以计算求得该零件的年生产纲领,在通过查表,就能确定该零件的生产类型。

本设计中,Q=5000,m=1件/台,备品率和废品率为3%和0.5%,将数据代入上式得N=5176件/年,查表可知该零件为轻型零件,本设计中齿轮轴零件的生产类型为大批量生产。

1.2毛坯的选择,绘制毛坯图1.2.1选用锻件为毛坯,采用模锻成型的方法制造毛坯。

1.2.2确定毛坯尺寸及机械加工余量本锻件采用普通级,根据零件图的基本尺寸查表可初步得粗车,半精车,粗磨和精磨外圆的单边加工余量分别为6mm,1.1mm,0.4mm 和0.1mm。

又粗精加工分开时,对于粗车外圆的余量允许小于原表中余量的70%,故可取粗车余量为4.8mm,总的的余量为6.4mm。

再根据手册即可得锻件机械加工余量和公差为:单边加工余量半径a=6r=5±2。

于是,可初步得锻件图的尺寸,如图1-1所±2,长度方向aL示(图中粗实线表示锻件的外形,双点划线表示零件轮廓)。

1.3毛坯图的确定1.3.1计算毛坯加工余量和尺寸公差⑴根据图1-1和计算式---------------(1-2)设锻件最大直径为100mm,长为230mm,则图1-1 齿轮轴零件的锻件图根据上述计算数据,查表可确定零件的形状复杂系数为s,属于简单级别。

"齿轮类零件加工工艺与实施"模块总结系〔部〕数控工程系专业数控技术关于齿轮的相关知识我们经过加工和检测,已经有了初步的认识,但对于整个方面的认知还是有很大的缺陷,下面就是对于齿轮从各方面的介绍.齿轮的种类较多,不同类型的齿轮其构造和工作性能有较大区别。

齿轮按其外形分为圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮;按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮;圆柱齿轮是齿轮类零件中最常用的一中,圆柱齿轮的构造因使用要求不同而有所差异。

从工艺角度出发可将其分成齿圈和轮体两部分。

按照齿圈上轮齿的分布形式,可以分为直齿、斜齿、人字齿等;按照轮体的构造形式,齿轮可分为盘类齿轮、套类齿轮、轴类齿轮,齿条等。

一.概念:齿轮是能相互啮合的有齿的机械零件,它在机械传动及整个机械领域中的应用及其广泛。

现代齿轮技术已到达:模数0.004-100毫米;齿数直径由1毫米-150米;传递功率可到上十万千瓦;转速可达几十万转/分;最高的圆周速度达300米/秒。

1.齿轮零件的构造特点:齿轮的构造由于使用要求不同而具有各种不同的形状,但从工艺角度可将齿轮看成是是由出拳和轮体两局部组成。

按照齿圈上轮齿的分布形式,可分为直齿、斜齿、人字齿等;按照轮体的构造特点,齿轮大致分为盘形齿轮、套筒齿轮、轴齿轮、扇形齿轮和齿条等。

二.齿轮机构的类型1.以传动比分类定传动比-圆柱齿轮机构〔圆柱、圆锥〕变传动比-非圆齿轮机构〔椭圆齿轮〕2.以轮轴相对位置分类平面齿轮机构、直齿圆柱齿轮传动、外啮合齿轮传动、内啮合齿轮传动、齿轮齿条传动、斜齿圆柱齿轮传动、人字齿轮传动、空间齿轮机构、圆锥齿轮传动、交织轴斜齿轮传动、蜗轮蜗杆传动〔1〕.齿轮的加工工艺路线毛坯的热处理-齿坯的加工-齿形的加工-齿端加工-齿面的热处理-齿形精加工-时效处理〔2〕.加工齿形可分为仿形法和展成法仿形法:所采用成形刀具切削刃的形状,在其轴向剖面内与被切齿轮齿槽的形状一样。

项目八 齿轮零件加工工艺及工艺实施一、填空题1、齿轮是以规定的速比传递,其加工方法有和两类。

2、齿形的切削加工,按加工原理不同可分为两大类:、。

3、直齿圆柱齿轮的铣削常用铣刀或铣刀进行加工。

当加工模数大于8mm 的齿轮时,一般选用铣刀进行加工。

4、滚齿加工时,齿形的形成应由运动获得,完成齿宽方向的加工由运动获得。

5、滚刀精度有AA级、级、级和级可分别加工出6—7级,级、级、9—10级齿轮。

6、在齿轮精加工中,磨齿生产率远比和珩齿低。

7、利用展成原理加工齿轮的方法有、、剃齿、珩齿和磨齿等。

8、插齿时,为保证插齿刀与工件正确的啮合关系,应具备,为了避免刀具擦伤已加工的齿面,应具备。

9、给下列齿轮选择用展成法加工齿形的方法:螺旋齿轮选用;双联小齿轮选用;内齿轮选用;蜗轮选用。

10、盘形齿轮的内孔多为精度较高的和花键孔。

单齿圈齿轮轮齿可采用加工方法,而对轴向距离小的双联齿轮的小齿圈只能采用,若要提高其运动精度,可将双联齿轮设计成。

11、齿轮的传动精度有:、、和。

12、互相啮合的齿轮其非工作面间应有一定的,便于贮藏润滑油,减少磨损,补偿齿轮,以防止传动中发生现象。

13、为了保证齿轮传动时必要的齿隙,通常是适当,控制和中心距偏差。

14、大批大量加工中等尺寸齿坯时采用的工艺方案:以毛坯定位钻孔,以端面支承进行,以孔定位加工外圆。

15、中批生产齿坯时,常采用的工艺方案:以定位车内孔,以定位拉内孔或花键孔,以内孔定位精车。

16、单件小批生产齿坯时,为保证相互间的,应将内孔和基准端面的精加工在完成。

17、齿形加工方法可分为加工和加工,后者又可分为和。

18、成形法加工齿轮时应具有、进给运动和。

19、每种刀号的齿轮铣刀刀齿形状均按所加工齿数范围内设计,加工其它齿数齿轮就会有一定的产生。

20、滚齿加工时,滚刀旋转与工件旋转运动间有要求,主要用于、、蜗杆的加工,不能加工。

21、加工直齿圆柱齿轮时,安装角等于滚刀的,加工斜齿轮时,当两者旋向相同时,其为,反之为。

成都农业科技职业学院毕业论文论文题目齿轮零件机械加工工艺规程的编程学生姓名清晰明天专业名称机械制造及自动化指导老师2012年12 月目录前言 (2)1 摘要 (3)一.编制零件的工艺规程 (4)二零件的分析 (4)2.1 零件技术要求的分析 (4)2.2零件结构工艺性分析 (5)三、工艺规程的设计 (5)(一)确定毛坯 (5)(1)确定毛坯的种类 (6)(2)确定毛坯形状 (6)(3)齿坯的加工方案 (6)(二)基准的选择 (6)(1)精基准的选择 (7)(2)粗基准的选择 (7)(三)齿轮加工方案的选择 (7)(四)工艺路线的确定 (11)参考文献 (27)总结 (28)前言毕业设计是教学计划中最后一个重要的教学环节,是培养学生综合应用所学的基础理论,专业知识和基本理论,进行工程设计、工程技术研究,软件工程设计和应用等的综合训练,是前面各个教学环节的继续、深化和拓宽,是学生综合素质和工程技术培养的重要阶段。

这次毕业设计我选择了《齿轮类零件加工工艺规程的编制》,在方案中圆柱齿轮的工艺规程设计中,先从模仿入手,然后由浅入深,逐步进入创新提高阶段。

齿轮(Gear) 是依靠齿的啮合传递扭矩的轮状机械零件。

齿轮通过与其它齿状机械零件(如另一齿轮、齿条、蜗杆)传动,可实现改变转速与扭矩、改变运动方向和改变运动形式等功能。

由于传动效率高、传动比准确、功率范围大等优点,齿轮机构在工业产品中广泛应用,其设计与制造水平直接影响到工业产品的质量。

齿轮轮齿相互扣住齿轮会带动另一个齿轮转动来传送动力。

将两个齿轮分开,也可以应用链条、履带、皮带来带动两边的齿轮而传送动力。

直齿圆柱齿轮是传递运动和动力的最基本零件之一,在工程领域,特别是在汽车及制造业有着非常广泛的应用。

直齿圆柱齿轮不仅形状复杂,而且尺寸精度、表面质量及综合力学性能均要求很高。

目前,国内直齿圆柱齿轮生产大多采用传统的切削加工方法,材料利用率低,生产效率低,产品成本高,同时由于金属纤维被切断从而降低了齿轮强度和使用寿命。

农业科技职业学院毕业论文论文题目齿轮零件机械加工工艺规程的编程学生清晰明天专业名称机械制造及自动化指导老师2012年12 月目录前言 (2)1 摘要 (4)一.编制零件的工艺规程 (4)二零件的分析 (5)2.1 零件技术要求的分析 (5)2.2零件结构工艺性分析 (5)三、工艺规程的设计 (6)(一)确定毛坯 (6)(1)确定毛坯的种类 (6)(2)确定毛坯形状 (6)(3)齿坯的加工方案 (7)(二)基准的选择 (7)(1)精基准的选择 (7)(2)粗基准的选择 (8)(三)齿轮加工方案的选择 (8)(四)工艺路线的确定 (12)参考文献 (31)总结 (32)前言毕业设计是教学计划中最后一个重要的教学环节,是培养学生综合应用所学的基础理论,专业知识和基本理论,进行工程设计、工程技术研究,软件工程设计和应用等的综合训练,是前面各个教学环节的继续、深化和拓宽,是学生综合素质和工程技术培养的重要阶段。

这次毕业设计我选择了《齿轮类零件加工工艺规程的编制》,在方案中圆柱齿轮的工艺规程设计中,先从模仿入手,然后由浅入深,逐步进入创新提高阶段。

齿轮(Gear) 是依靠齿的啮合传递扭矩的轮状机械零件。

齿轮通过与其它齿状机械零件(如另一齿轮、齿条、蜗杆)传动,可实现改变转速与扭矩、改变运动方向和改变运动形式等功能。

由于传动效率高、传动比准确、功率围大等优点,齿轮机构在工业产品中广泛应用,其设计与制造水平直接影响到工业产品的质量。

齿轮轮齿相互扣住齿轮会带动另一个齿轮转动来传送动力。

将两个齿轮分开,也可以应用链条、履带、皮带来带动两边的齿轮而传送动力。

直齿圆柱齿轮是传递运动和动力的最基本零件之一,在工程领域,特别是在汽车及制造业有着非常广泛的应用。

直齿圆柱齿轮不仅形状复杂,而且尺寸精度、表面质量及综合力学性能均要求很高。

目前,国直齿圆柱齿轮生产大多采用传统的切削加工方法,材料利用率低,生产效率低,产品成本高,同时由于金属纤维被切断从而降低了齿轮强度和使用寿命。

实训项目3:齿轮零件加工工艺编制实训指导一、预习要求:1.齿轮零件的功用和结构特点;2.齿轮零件的主要加工表面;3.齿轮常用的加工方法;4. 典型齿轮零件的一般加工工艺路线。

二、实训目的:1.掌握齿轮零件常用材料与毛坯类型的选用。

2.掌握零件的结构工艺性分析及主要技术要求分析。

3.能拟定给定齿轮零件的加工工艺路线,包括各加工表面的加工方法和加工方案、加工顺序确定以及加工阶段的划分等内容。

4.能够进行各工序内容设计,包括确定加工余量、计算工序尺寸及公差、各工序定位基准的选择等。

5.能够进行零件工艺规程的编制。

6.学会查用相关参考书、手册、图表、标准等技术资料;7.培养学生分析、解决问题的能力,促进其综合应用能力及职业素质的提高。

三、实训条件:1.齿轮零件的零件简图2.机械工装实训室四、实训方法及步骤:1.从给定的齿轮零件的零件简图进行零件主要技术要求分析和零件结构工艺性分析。

2.确定毛坯的类型。

3.拟定零件的加工工艺路线,包括各加工表面的加工方法和加工方案、加工顺序确定以及加工阶段的划分等内容。

4.进行各工序内容设计,包括确定加工余量、计算工序尺寸及公差、各工序定位基准的选择等。

5.工艺文件的编写。

五、实训内容图1所示为一双联齿轮,材料为40Cr,精度为7-6-6级,毛坯形式为锻件,生产类型为小批生产,完成该双联齿轮加工工艺规程的编制。

图1 双联齿轮六、思考题:1.齿轮零件的功用与结构特点。

2.齿轮加工定位基准是如何选择的?3.圆柱齿轮的齿形加工方法有哪些?4.齿轮公差组对传动性能的影响有哪些?七、实训报告1.实训目的。

2.实训内容。

3.工艺文件的编制八、注意事项遵守各项规章制度,爱护公物,保持环境卫生,养成良好的工作习惯。

实训项目3:齿轮零件加工工艺编制实训报告班级________ 姓名_________ 学号_________ 日期________一、实训目的答:1.掌握齿轮零件常用材料与毛坯类型的选用。

齿轮零件的数控加工工艺规程及数控工序的加工程序并上机实践设计书一、零件的分析〔一零件的作用〔二零件的工艺分析二、工艺规程设计(一)确定毛坯的制造形式(二)基面的选择(三)表面加工方法选择(四)制定工艺路线(五)机械加工余量、工序尺寸及毛坯尺寸的确定(六)确定切削用量及基本工时三、编程总结参考文献序言机械制造工艺学课程设计,是我们在学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这也是我们在进行毕业设计之前对所学各课程作的一次综合性复习,也是一次理论联系实际的训练,它在我们们四年的学习中有着很重要的地位。

对我来说,希望能通过运用机械制造工艺学课程中的基本理论以及在生产实践中学到的实践只是,正确地解决一个零件在加工中的定位,夹紧以及工艺路线的安排,工艺尺寸确定等问题,保证零件的加工质量。

学会使用手册以及图表资料,掌握与本设计有关的各种资料的名称、出处,能够有大致的了解。

由于个人能力有限,设计尚有许多不足之处,恳请老师给予指导!本设计书包括:零件图:大齿轮一零件的毛坯图一机械加工仿真图一机械加工工艺过程卡一机械加工工序卡九工装设计任务书一课程设计说明书一份一、零件的分析<一零件的作用首先要认识到大齿轮是轮缘上有齿能连续啮合传递运动和动力的机械元件。

题目所给定的零件是圆柱齿轮减速器的大齿轮,通过键与轴固定在一起,主要作用是用来传递动力和改变转速以及旋转方向。

〔二零件的工艺分析1、齿轮基准端面对基准孔轴线的端面圆跳动公差为0.016mm。

2、键槽两端面对基准孔轴线的对称度公差为0.020mm。

3、该齿轮的加工平面有孔φ 58H7,大外圆φ245.394〔IT11>以及其端面,小外圆φ90以及其端面,环槽孔φ35,还有台阶面,键槽16Js9。

其中主要加工表面为孔φ58H7,大外圆φ245.394以及其端面。

4、φ58H7孔的表面粗糙度为Ra=1.6μm,齿面的表面粗糙度为Ra=1.6μm,φ245.394外圆面和齿轮两端面的表面粗糙度为Ra=3.2μm,键槽两侧面表面粗糙度是Ra=3.2μm,键槽底面表面粗糙度为Ra=6.3μm,其余表面的粗糙度均为Ra=12.5μm.5、齿坯热处理,在齿坯粗加工前后安排预先热处理,其主要目的是改善材料的加工性能,减少应力,为以后淬火时减少变形做好准备。

齿轮类零件加工工艺编制及实施1. 引言齿轮作为机械传动装置中常见的零件之一,广泛应用于各行业的机械设备中。

齿轮类零件的加工工艺对于产品的质量和性能起着至关重要的作用。

本文将着重介绍齿轮类零件加工工艺的编制及实施过程,希望能够为相关从业人员提供一定的指导和借鉴。

2. 工艺编制的步骤2.1. 零件分析和设计在进行加工工艺编制之前,首先需要对齿轮类零件进行分析和设计。

对于不同类型的齿轮,其结构和加工方式可能会有所不同。

因此,在进行工艺编制前,需要对零件的结构和功能进行充分的分析和理解。

同时,还需要根据设计要求,确定零件的加工精度和表面要求等。

2.2. 工序规划根据齿轮类零件的设计要求,以及对加工工艺的分析,可以进行工序规划。

工序规划包括确定零件的加工顺序、加工方式、设备选择等。

在进行工序规划时,需要考虑加工效率、加工精度、加工难度等因素。

2.3. 工艺参数确定确定工艺参数是进行加工工艺编制的重要步骤。

工艺参数包括切削速度、进给量、切削深度等。

合理地确定工艺参数,可以有效地提高零件的加工效率和质量。

在确定工艺参数时,需要根据材料的性质和零件的几何形状等因素进行综合考虑。

2.4. 工装和夹具设计工装和夹具的设计对于齿轮类零件的加工具有重要的影响。

合理的工装和夹具设计可以提高零件的加工精度和稳定性。

在进行工装和夹具设计时,需要根据齿轮的形状和尺寸等要求进行设计,并考虑到加工过程中的固定和定位等问题。

2.5. 刀具选择和刃口修磨刀具的选择和刃口的修磨对于齿轮类零件的加工效果有着重要的影响。

合理的刀具选择可以提高加工效率和质量,而良好的刃口修磨则可以延长刀具的使用寿命。

在进行刀具选择和刃口修磨时,需要考虑到工艺参数和刃口的尺寸、形状等要求。

2.6. 加工工艺文件编制根据以上步骤的结果,可以进行加工工艺文件的编制。

加工工艺文件包括工艺路线、工艺参数、工装和夹具设计、刀具选择、刃口修磨等内容。

加工工艺文件是指导实际加工过程的重要依据,对于保证加工质量和顺利进行加工具有重要意义。

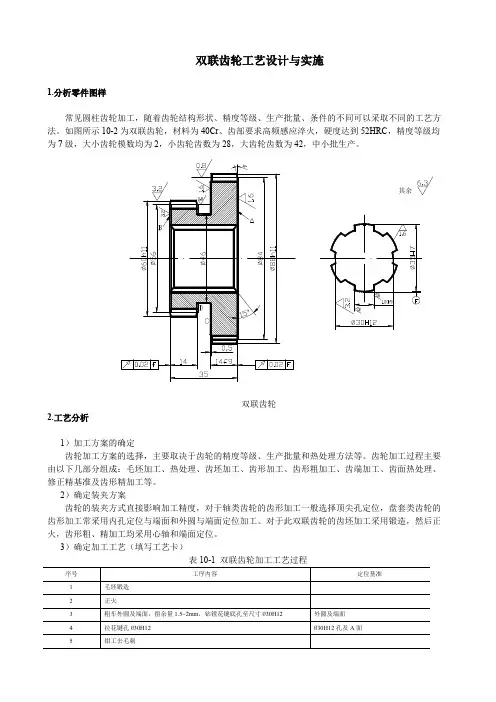

双联齿轮工艺设计与实施1.分析零件图样常见圆柱齿轮加工,随着齿轮结构形状、精度等级、生产批量、条件的不同可以采取不同的工艺方法。

如图所示10-2为双联齿轮,材料为40Cr、齿部要求高频感应淬火,硬度达到52HRC,精度等级均为7级,大小齿轮模数均为2,小齿轮齿数为28,大齿轮齿数为42,中小批生产。

其余双联齿轮2.工艺分析1)加工方案的确定齿轮加工方案的选择,主要取决于齿轮的精度等级、生产批量和热处理方法等。

齿轮加工过程主要由以下几部分组成:毛坯加工、热处理、齿坯加工、齿形加工、齿形粗加工、齿端加工、齿面热处理、修正精基准及齿形精加工等。

2)确定装夹方案齿轮的装夹方式直接影响加工精度,对于轴类齿轮的齿形加工一般选择顶尖孔定位,盘套类齿轮的齿形加工常采用内孔定位与端面和外圆与端面定位加工。

对于此双联齿轮的齿坯加工采用锻造,然后正火,齿形粗、精加工均采用心轴和端面定位。

3)确定加工工艺(填写工艺卡)表10-1 双联齿轮加工工艺过程序号工序内容定位基准1毛坯锻造2正火3粗车外圆及端面,留余量1.5~2mm,钻镗花键底孔至尺寸Ø30H12外圆及端面4拉花键孔Ø30H12Ø30H12孔及A面5钳工去毛刺6上心轴,精车外圆、端面及槽至尺寸要求花键孔及A面7检验8滚齿(Z=42),留剃余量0.07~0.10mm花键孔及A面9插齿(Z=28),留剃余量0.04~0.06mm花键孔及A面10倒角(Ⅰ、Ⅱ齿圈12°)花键孔及端面11钳工去毛刺12剃齿(Z=42),公法线长度至尺寸上限花键孔及A面13剃齿(Z=28)公法线长度至尺寸上限花键孔及A面14齿部高频感应淬火G5215推孔花键孔及A面16珩齿(Ⅰ、Ⅱ)至尺寸要求花键孔及A面17检验入库4)刀具及切削参数的确定在齿轮加工中需用到YT30外圆车刀、拉刀、滚刀、插齿刀、剃齿刀等刀具,加工中的切削参数(切削速度、进给量等)可根据所选用的机床型号进行灵活调整。

一、计算生产纲领及确定生产类型由该零件的生产纲领题目中已明确告诉(60万件),且为小型零件。

由课本表1—3得,该零件的生产类型为:大量生产二、零件分析1.零件的用途该零件在CA6140机床变速箱中用于与主轴上的齿轮的啮合,以实现改变主轴的速。

Φ68K7为要求较高的的配合面。

2.零件工艺分析该零件为齿轮类零件,形位公差要求交高,其中的Φ68K7要求Ra0.8μm,明显高,须精磨。

分析其它表面,得出各表面精度一般,加工并不困难。

零件另一端的沟槽为未标注公差,按IT14执行公差,其表面粗糙度一般,故该槽也不难加工,零件上4×Φ5的小通孔为通油之用,其位置精度要求不必太高,因此4×Φ5也不难加工。

三、毛坏的选择因为该零件为齿轮类零件,对起强度有一顶的要求,其材料为45号钢,有较好的塑性,加之其尺寸也不大,形状也不复杂,生产类型为大量生产,故毛坏可用模锻获得。

四、热处理方法零件的热处理刚质齿轮毛坏经锻造很应安排正火,以消除锻造后留下的残余应力,并使不均匀的金相组织经重结晶而得到细化、均匀的组织,从而改善加工性能。

五、工艺过程设计1.基准的选择由图纸分析,该零件的中轴线为设计基准,该零件可通过Φ68K7来保证基准从合,但是由于该零件的毛坏为锻造件内、外圆的同轴度也不高,可以采用基准互换来逐步获得Φ68K7这个精基准,粗基准可以选用Φ90和Φ106.5两个外圆。

2.工艺路线的拟定由该零件的为锻造件,其加工余量会较大,切削时会产生残余应力,并引起应力重新分布。

因此,在安排加工工艺时必须将各表面的粗、精加工分开,以达到逐步修正前一工序因应力而产生的变形,并考虑工序分散。

,,工艺路线方案一;工艺路线方案二;模锻模锻正火正火车端面、外圆车端面、外圆拉小内圆空镗小端孔磨小端孔镗大内圆孔镗大内圆孔切内沟槽切内沟槽滚齿滚齿复合钻4×Φ5 孔复合钻4×Φ5孔齿面表面淬火齿面表面淬火终检终检3.工艺方案的比较与分析较两方案,只有对Φ68K7孔的加工方案有所不同,而该孔为最重要的加工表面——为滚齿时的精基准。

齿轮加工工艺流程

一、概述

齿轮是机械传动中不可或缺的部件,其加工工艺流程必须严格控制,以确保齿轮的精度和质量。

本文将详细介绍齿轮加工的工艺流程。

二、材料准备

1.选择合适的材料,如20CrMnTi或40Cr等。

2.对材料进行热处理,以获得所需的硬度和强度。

三、车削齿轮毛坯

1.根据设计图纸确定齿轮的形状和尺寸。

2.将毛坯放入车床中央,并夹紧。

3.使用车刀将毛坯车出所需形状和尺寸。

四、铣削齿轮齿面

1.根据设计图纸确定齿面的形状和尺寸。

2.将车好的毛坯放入铣床中央,并夹紧。

3.使用铣刀将齿面铣出所需形状和尺寸。

五、钻孔

1.根据设计图纸确定孔的位置和尺寸。

2.使用钻头在毛坯上钻出所需孔洞。

六、滚削齿轮

1.将铣好齿面的毛坯放入滚齿机中央,并夹紧。

2.使用滚轮将齿轮齿面滚出所需形状和尺寸。

七、磨削

1.对齿轮进行精密磨削,以提高其精度和表面质量。

2.根据需要,对孔进行内圆磨削或外圆磨削。

八、检验

1.使用测量仪器对齿轮的尺寸和形状进行检测。

2.使用硬度计对齿轮的硬度进行检测。

九、装配

1.根据设计要求,将齿轮与其他部件装配在一起。

2.使用润滑油或润滑脂对齿轮进行润滑。

十、总结

以上就是齿轮加工的工艺流程。

在实际生产中,还需要根据具体情况进行调整和优化,以确保加工出的齿轮符合要求。

齿轮⼯艺设及⼯艺规程⼀、计算⽣产纲领及确定⽣产类型由该零件的⽣产纲领题⽬中已明确告诉(60万件),且为⼩型零件。

由课本表1—3得,该零件的⽣产类型为:⼤量⽣产⼆、零件分析1.零件的⽤途该零件在CA6140机床变速箱中⽤于与主轴上的齿轮的啮合,以实现改变主轴的速。

Φ68K7为要求较⾼的的配合⾯。

2.零件⼯艺分析该零件为齿轮类零件,形位公差要求交⾼,其中的Φ68K7要求Ra0.8µm,明显⾼,须精磨。

分析其它表⾯,得出各表⾯精度⼀般,加⼯并不困难。

零件另⼀端的沟槽为未标注公差,按IT14执⾏公差,其表⾯粗糙度⼀般,故该槽也不难加⼯,零件上4×Φ5的⼩通孔为通油之⽤,其位置精度要求不必太⾼,因此4×Φ5也不难加⼯。

三、⽑坏的选择因为该零件为齿轮类零件,对起强度有⼀顶的要求,其材料为45号钢,有较好的塑性,加之其尺⼨也不⼤,形状也不复杂,⽣产类型为⼤量⽣产,故⽑坏可⽤模锻获得。

四、热处理⽅法零件的热处理刚质齿轮⽑坏经锻造很应安排正⽕,以消除锻造后留下的残余应⼒,并使不均匀的⾦相组织经重结晶⽽得到细化、均匀的组织,从⽽改善加⼯性能。

五、⼯艺过程设计1.基准的选择由图纸分析,该零件的中轴线为设计基准,该零件可通过Φ68K7来保证基准从合,但是由于该零件的⽑坏为锻造件内、外圆的同轴度也不⾼,可以采⽤基准互换来逐步获得Φ68K7这个精基准,粗基准可以选⽤Φ90和Φ106.5两个外圆。

2.⼯艺路线的拟定由该零件的为锻造件,其加⼯余量会较⼤,切削时会产⽣残余应⼒,并引起应⼒重新分布。

因此,在安排加⼯⼯艺时必须将各表⾯的粗、精加⼯分开,以达到逐步修正前⼀⼯序因应⼒⽽产⽣的变形,并考虑⼯序分散。

,,⼯艺路线⽅案⼀;⼯艺路线⽅案⼆;模锻模锻正⽕正⽕车端⾯、外圆车端⾯、外圆拉⼩内圆空镗⼩端孔磨⼩端孔镗⼤内圆孔镗⼤内圆孔切内沟槽切内沟槽滚齿滚齿复合钻4×Φ5 孔复合钻4×Φ5孔齿⾯表⾯淬⽕齿⾯表⾯淬⽕较两⽅案,只有对Φ68K7孔的加⼯⽅案有所不同,⽽该孔为最重要的加⼯表⾯——为滚齿时的精基准。

《机械制造工艺》教学设计方案教师: 序号: 授课时间授课班级上课地点所属项目学习任务项目5圆柱齿轮零件机械加工工艺规程编制与实施任务5.1直齿圆柱齿轮加工工艺规程编制与实施课时| 4最终目标能合理编制圆柱齿轮零件的机械加工工艺规程并实施,加工出合格的零件教学目标1.能正确分析圆柱齿轮零件结构和技术要求2.能根据实际生产需要合理选用设备、工装;合理选择金属切削加工参数,进行齿坯、齿廓等加工促成目标3.能合理进行齿轮零件精度检验4.能考虑加工成本,对零件的机械加工工艺过程进行优化设计5.能合理编制齿轮零件的机械加工工艺规程,正确填写机械加工工艺文件6.能查阅并贯彻相关国家标准和行业标准7.能明确齿轮加工设备的常规维护与保养,执行安全文明生产8.能注重培养学生的职业素养与良好习惯教学过程设计1.任务引入编制图5.31所示的双联圆柱齿轮零件的机械加工工艺规程并实施。

零件材料为40Cr,精度等级为7-7-7级(GB/T10095—2008),生产类型为成批生产。

齿号I II齿号I II 模数m22基节极限偏差-fp^>±0.016±0.016齿数Z2842齿形公差ft0.0170.018齿形角a20°20°齿向公差0.0170.017精度等级7GK7JL公法线平均长度及极限偏差21.36小27.6、公法线长度变动公差0.0390.024跨齿数k45齿圈径向跳动公差Fr0.0500.042图5.31双联圆柱齿轮零件1.齿形的精加工方法齿形的精加工方法有剃齿、珀齿和磨齿三种,它们都是应用展成原理进行加工的。

(1)剃齿,是利用剃齿刀在剃齿机上对齿轮齿面进行精加工的一种方法,主要用于成批和大量生产中加工未经淬硬(35HRC以下)的圆柱齿轮,常作为滚齿或插齿的后续工序。

①剃齿运动。

剃齿加工是利用一对螺旋角不等的螺旋齿轮啮合的原理实现的。

剃齿的基本条件是剃齿刀与被切齿轮的轴线在空间存在一个交叉角,剃齿刀为主动轮,被切齿轮为从动轮。