总装流水线1.05

- 格式:pptx

- 大小:267.22 KB

- 文档页数:21

生产运营主要数据的计算方法一、生产周期:生产周期是指从原材料投入生产的时候起,到成品完工的时候为止,其间经历的全部日历时间。

机械产品的生产周期通常包括毛坯制造、机械加工、部件装置和总装配等工艺阶段经历的时间,以及各工艺阶段之间的停顿时间之和。

1、生产时间:计划期有效工作时间=计划期制度工作时间×时间利用系数=F×K;计划期制度工作时间(分钟)=(365天-法定节假日天数-休假天数)×8小时×生产班次×60分钟;2、产品均衡生产批量=每月最大生产批量×0.8(系数);3、顺序移动生产;4、平行移动生产:tmax 最长的单件工序时间5、平行顺序移动生产:二、生产节拍:节拍就是流水线上前后出产两件相同产品之间的时间间隔。

节拍是一种期量标准,是流水线设计的重要参数,它决定了流水线的生产能力,以及生产的速度和效率。

(1)计算流水线的节拍:流水线的平均节拍可按下式计算:r =Te/N =Toβ/Nr——流水线的平均节拍N ——计划期制品的产量Te——计划期流水线的有效工作时间To ——计划期流水线的制度工作时间β——工作时间有效利用系数;(2)进行工序同期化:进行工序同期化时,先要粗算一下各工序的设备负荷,凡工序时间大于节拍或大于(n×r)的(r是节拍,n是整数),都要采取措施以压缩这些工序的工序时间。

(3)确定各工序的工作地数(设备数量),计算设备的负荷率。

设备负荷率决定了流水线工作的连续程度。

一般当负荷率低于75%时,宜组织间断流水线。

如果线上大多数工序的工时定额均超过流水线的平均节拍,可以采用两条流水线。

1、生产节拍(R)=计划期有效工作时间(分钟)/计划期产品产量(件)=T/Q;2、生产节奏(Rg)=生产节拍×产品批量=R×N;三、生产能力:1、生产能力=(月/季/年)有效工作时间/单位产品生产周期(日/小时/分钟)×(单位产品生产周期/生产节拍);2、设备生产能力=设备年有效工作时间÷单位产品台时定额;设备有效工作时间=全年工作日数×每天工作小时数×(1-设备停修率);四、生产同期化:生产同期化就是根据流水线节拍的要求,采取各种技术、组织的措施,来调整各工作地的单件作业时间,使它们等于节拍或节拍的整数倍。

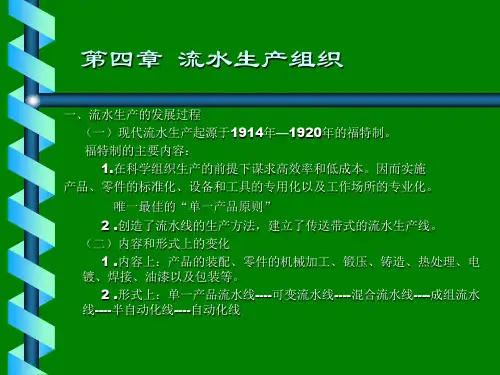

生产流水线的原理与设计第三节流水生产组织研究生产过程组织的目的,是为了在空间上和时间上合理地组织生产过程,提高劳动生产率和设备利用率,缩短生产周期,加速资金周转,降低产品成本。

采用对象专业化的空间组织形式和平行移动的时间组织方式,是达到此目的的两个重要方法。

而流水生产把高度的对象专业化的生产组织和劳动对象的平行移动方式有机地结合起来,成为一种先进的生产过程组织形式。

特别是在大量生产企业和成批生产企业中,流水生产占有十分重要的地位。

2.3.1流水生产的特征、形式和组织条件一、流水生产的特征流水生产是指劳动对象按一定的工艺路线和统一的生产速度,连续不断地通过各个工作地,顺序地进行加工并出产产品(零件)的一种生产过程组织形式。

典型的流水生产线具有以下特点:1、工作地专业化程度高,在流水线上固定生产一种或有限几种产品(零件),在每个工作地上固定地完成一道或几道工序。

2、生产具有明显的节奏性,即按照规定的节拍进行生产。

3、流水线上各工序之间的生产能力是平衡的,成比例的,即各道工序的工作地(设备)数同各道工序单件时间的比例相一致。

设流水线上各道工序的工作地(设备)数分别为s1,s2,s3,…,s m,各道工序的单件时间分别为t1,t2,t3,…,t m,流水线节拍为r,为使流水线各工序之间保持平衡,必须有:(2.1)4、工艺过程是封闭的,并且工作地(设备)按工艺顺序排列成链状,劳动对象在工序间作单向移动。

5、劳动对象流水般地在工序之间移动,生产过程具有高度的连续性。

将一定的设备、工具、传送装置和人员按照上述特征组织起来的生产线称为流水线。

如果工作地(设备)是按工艺顺序排列,但不满足上述特征的要求,只能称为生产线。

二、流水线分类1、按生产对象的移动方式①固定流水线。

即生产对象固定不动,由不同工种的工人(组或队)携带工具按规定的节拍轮流到各个产品上去完成自己所担任的工序。

这种生产组织形式适用于装配特别笨重、巨大的产品,以及在造船、建筑、工程施工等部门中采用。

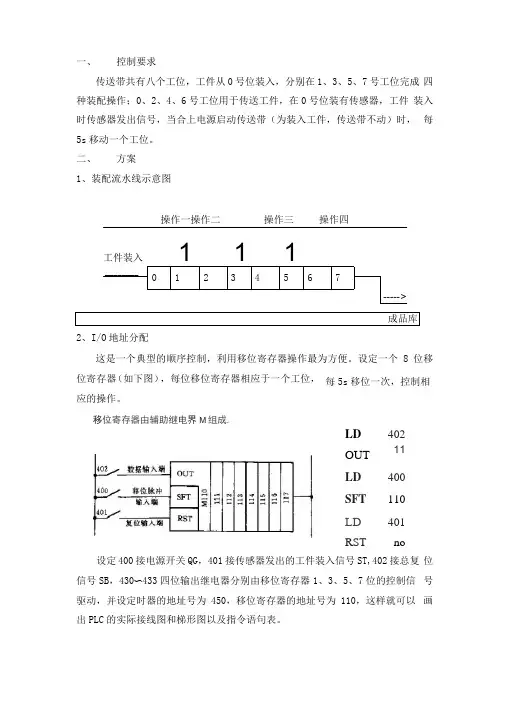

一、 控制要求传送带共有八个工位,工件从0号位装入,分别在1、3、5、7号工位完成 四种装配操作;0、2、4、6号工位用于传送工件,在0号位装有传感器,工件 装入时传感器发出信号,当合上电源启动传送带(为装入工件,传送带不动)时, 每5s 移动一个工位。

二、方案1、装配流水线示意图操作一操作二 操作三 操作四工件装入111________1234567----- >成品库2、I/O 地址分配这是一个典型的顺序控制,利用移位寄存器操作最为方便。

设定一个8位移 位寄存器(如下图),每位移位寄存器相应于一个工位, 应的操作。

移位寄存器由辅助继电界M 组成.设定400接电源开关QG ,401接传感器发出的工件装入信号ST,402接总复 位信号SB ,430〜433四位输出继电器分别由移位寄存器1、3、5、7位的控制信 号驱动,并设定时器的地址号为450,移位寄存器的地址号为110,这样就可以 画出PLC 的实际接线图和梯形图以及指令语句表。

每5s 移位一次,控制相 LD 402OUT11。

LD 400SFT110 LD401 RSTno三、PLC的选择及连接图的绘制1、PLC控制系统基本介绍1.1基本介绍PLC即可编程控制器(Programmable logic Controller),是指以计算机技术为基础的新型工业控制装置。

它是一种数字运算操作的电子系统,专为在工业环境应用而设计的。

它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

PLC是可编程逻辑电路,也是一种和硬件结合很紧密的语言,在半导体方面有很重要的应用,可以说有半导体的地方就有PLC。

1.2PLC的功能(1)逻辑控制(2)定时控制(3)计数控制(4)步进(顺序)控制(5)PID控制(6)数据控制:PLC具有数据处理能力。

流水线总装工艺要求

1、平叉护板装配要求:

护板选型正确,无缺陷。

装配左右对称,平行于电机垂直于地面,螺丝无打花和滑牙现象

2、脚踏板装配要求:

螺丝规格选配正确,有要求装保险杠的要求螺丝高于脚踏板平面10-15mm,螺丝规格应选择外六角法兰面便于拆卸及安装,螺丝不得有滑牙现象。

无保险杠的,螺丝要求紧固到位,不得有松动现象。

3、前围装配要求:

烤漆件要求表面无划伤、划痕、流漆,支点无断缺现象,装配要求到位合缝,螺丝规格使用正确,不得打穿塑件,螺丝不得有漏打、打花和滑牙现象。

4、后车体(后装饰板)装配要求:

颜色选配正确,烤漆件要求表面无划伤、划痕、流漆,支点无断缺现象,装配要求到位合缝,左右对称。

螺丝规格使用正确,不得打穿塑件,螺丝不得有漏打、打花和滑牙现象。

5、坐垫及坐桶安装要求:

坐桶安装与后车体合缝、压严,坐垫不得左右摆动,坐垫开锁灵活,有断路器的选型正确,线头压接禁锢,螺丝规格选配正确,应选择外六角法兰面便于拆卸及安装,螺丝不得有滑牙现象。

6、面板、头罩装配要求:

颜色装配正确,接插件连接正确,插件插接到位,烤漆件要求表面无划伤、划痕、流漆,支点无断缺现象,装配要求到位合缝,螺丝规格使用正确,不得打穿塑件,螺丝不得有漏打、打花和滑牙现象。

7、尾箱支架装配要求:

支架选型正确,无缺陷。

装配紧固到位,不得有松动现象。

螺丝规格应选择外六角法兰面便于拆卸及安装,螺丝不得有滑牙现象。

摘要:在PLC问世之前,业控制领域中是继电器控制占主导地位,继电器控制系统有着十分明显的缺点。

体积大、功耗多、可靠性差、寿命短、运行速度慢、适应性差,尤其当生产工艺发生变化时,就鼻息重新设计、重新安装,造成时间和资金的严重浪费。

为了改变这种现状,1969年美国数字设备公司(DEC)研制出了世界上第一台PLC。

随着PLC的不断发展增加了网络通信功能,发展了各种智能模块,增加了外部诊断功能。

使PLC成为了现在工业控制领域的三大支柱之一。

本次设计时基于PLC设计的装配流水线。

目前,PLC在装配流水线上应用广泛。

而本设计是在电脑上模拟控制整个装配流水线的流程,以现在较为流行的PLC为基础来实现装配流水线的控制功能。

经过多次的程序设计和模拟仿真,程序已能实现移位、三工位装配和单工位入库等操作。

关键词:装配流水线;设计;PLC;可靠性第一章绪论 (2)1.1 课题研究的背景 (2)1.2 课题研究的目的和意义 (3)1.3 方案设计与介绍 (3)第二章PLC基础知识及选型 (6)2.1 可编程控制器概述 (6)2.2 PLC的特点 (6)2.3 PLC的组成 (8)2.4 PLC选型 (8)第三章硬件设计 (10)3.1 程序流程图 (10)3.2 I/O端口分配表 (11)3.3 外部接线图 (11)3.4 面板图 (12)第四章软件设计 (13)4.1 梯形图分析 (13)总结 (19)参考文献 (20)附件 (22)第一章绪论1.1 课题研究的背景在社会快速发展、竞争激烈的今天,提高生产效率,降低生产工艺成本,最大限度的满足生产要求将直接决定各企业工厂能否紧跟社会脚步,赢得时间,占领市场甚至将决定企业的生死存亡。

为此,企业生产自动化无疑扮演着重要的角色,装配流水线自动化作为工业自动化的一部分,能提高生产效率,降低工艺流程成本,最大限度的适应产品变化,提高产品质量,它是现代化生产控制系统中的重要组成部分。

装配流水线综合概述1.装配流水线的常用方式和用途装配流水线在工厂的运用中很广泛,因为装配流水线的常用方式很广泛,并且装配流水线的用途也很广泛覆盖面较广。

装配流水线最常用的方式工厂装配流水线最常用的方式是十字型排列的皮带流水线皮带流水线可以通过调节线体输送速度来满足不同生产工艺的要求。

输送皮带的材质有防静电、耐磨、耐高温、耐油、耐酸碱以及食品级的皮带等多种,可根据使用场合的不同进行灵活选择。

皮带流水线运用输送带的连续或间歇运动来输送各种轻重不同的物品,既可输送各种散料,也可输送各种纸箱、包装袋等单件重量不大的件货,用途广泛。

根据生产作业可选用:普通连续运行、节拍运行、变速运行等控制方式;线体因地制宜选用:直线、弯道、斜坡等形式。

装配流水线-装配流水线的用途装配流水线,广泛适用于肉类加工业、冷冻食品业、水产加工业、饮料及食品、乳品加工业、制药、包装、电子、电器、汽配、加工制造业、农副产品加工业等等多种行业。

2.手工装配流水线管理手工装配流水线管理指导流水线生产作业计划的重点在于合理调整好流水线,这包括确定流水线的生产节拍,合理而均衡的组织流水线上各工作地的分工,这种分工的组织称为流水线平衡。

在日常生产中,主要是控制流水线生产中的在制品量,避免生产线上有积压的在制品。

一,1740线的生产节拍:1740胶线的目前理论生产节拍为18秒,考虑到首件出货时间平均为15分钟,装配流水线每两小时休息10钟,则1740塑胶的实际节拍为16.88秒,在实际生产中必须保证平均每16.88秒产线产出一个合格品才能证每小时200的产量。

二,线长了解生产节奏的方法:线长可在产线后段某固定一位置核算每五分种有多少产品通过该固定位置,如果五分钟内低于17件产品通过,则生产节奏过慢需加快生产。

高于17件产品可认为是满意的生产节奏。

三,员工作业能力的核算:考虑员工连续作业体疲劳,在员工的实际作业时间基础上必须乘以一定的宽放率,才能正确核算出员工实际正常状态下的生产能力。

自动化生产流水线节拍之老阳三干创作流水线的负荷系数又称编程效率, 其值越年夜, 标明流水线的生产效率越高.流水线上总负荷系数可按下列公式计算:η=T/(N×Pt)其中η为负荷系数Pt为生产节拍=计划期有效工作时间/计划期产物产量=标准总加工时间/作业员人数=有限机种的标准总加工时间/有限机种台数N为工位数T为所有工位完成一个节拍所用时间之合一般以工作地(机器)作计算单位的, 流水线的负荷系数不应低于0.75;以把持工人作计算单位的, 其流水线的负荷系数应在0.85-0.9以上.举个例子某一新开设的丁恤衫制衣厂, 生产目标为每日1000件T恤杉、每日工作8h.生产工序和每个工序的日产量如表所示工序名称 8H产量1装袋 3202缝肩 10003缝领 5004缝袖 9505上袖 4006上领 4807车边 10508开门 9009钉纽 950①计算这条生产线的生产节拍PtPt=H/Q=8×60/1000=0.48min/件②计算每个工序所需的标准作业时间, 结果如表5-8③计算每个工位所需的工位数, 结果列于表5-8例如, 第一个工序的作业时间工序名称作业之间计算工位数实际工位1 1.5 3.1 32 0.48 1 13 0.96 2 24 0.51 1.1 15 1.2 2.5 36 1.0 2.1 27 0.46 0.95 18 0.53 1.1 19 0.51 1.05 1合计 7.15 14.90 15④计算出理论上该生产线所需的最小工作位数, 即Nmin=[T/Pt]+1=[7.15/0.48]+1=15个⑤计算该生产线平衡后的平均负荷率η=T/(N×Pt)×100%=7.15/(15×0.53) ×100%=89.9&依照工序流程安插生产线, 首先要依照每个工序的难易水平, 计算出各工序所需的工作位数目, 务必使各工序每小时的总产量年夜致相同, 才华获得一条子衡的生产线, 例1中该生产线平衡后实际的节拍应为0.53min(瓶颈工作地节拍), 平衡后的工序负荷率为89.9%.流程的“节拍”(Cycle time)是指连续完成相同的两个产物(或两次服务, 或两批产物)之间的间隔时间.换句话说, 即指完成一个产物所需的平均时间.节拍通常只是用于界说一个流程中某一具体工序或环节的单位产出时间.如果产物必需是成批制作的, 则节拍指两批产物之间的间隔时间.在流程设计中, 如果预先给定了一个流程每天(或其它单位时间段)必需的产出, 首先需要考虑的是流程的节拍. 在机械加工生产线的设计中, 节拍是设计的一个很重要的因素.生产节拍的平衡很重要.生产节拍的公式为t=60Tβ/N 式中t为生产节拍, T为一年基本工时, 一般规定,按一班制工时为2360h/年, 按两班制工时为4650h/年;β为复杂系数, 一般取为0.65-0.85;N为生产线加工工件的年生产纲领. 机械加工生产线的主要分类有:单一产物固定节拍生产线、单一产物非固定节拍生产线、成组产物可调节生产线、柔性制造生产线.。

高压隔离开关GW4-40.5、72.5、126 整体装配流水线设备使用说明书目录设备简介 (3)概述 (3)设备简介 (3)安装及使用 (6)2-1设备安装 (6)一、连接设备 (6)二、准备工序 (8)2-2各工位装配工艺 (18)一、上线工位 (18)二、底架安装工位 (19)三、绝缘子检测工位 (22)四、导电安装 (24)五、隔离开关分合闸角度检测磨合试验及回路电阻测试工位 (26)2-3生产进度显示及装配数据记录 (27)一、生产进度显示 (27)二、装配数据记录 (28)故障诊断 (31)设备使用时注意事项 (32)售后服务 (34)设备简介概述设备简介本使用说明书适应于高压隔离开关GW4-40.5、GW4-72.5、GW4-126此三种高压隔离开关整体装配、检测装配线设备操作、保养维护指导,总体上达到装配、检测一体化、检测数据信息化管理。

生产线总体工作流程图如下:一、总装线功能简介:① GW4-40.5、GW4-72.5、GW4-126高压隔离开关整体装配、检测流水线以轨道为支撑,装配小车作为装配载体,人工推动小车进行工序间流转;②总装线由装配、检测线和装配小车回程线两部分组成,装配、检测线上设置以下六个工位:上线工位、底架装配工位、瓷瓶检测工位、导电安装工位、隔离开关分合闸角度检测磨合试验及回路电阻测试工位,六处分步装配在同一个装配周期内完成;③ 1处:工装推动到回程线,装配小车从回程线滑动至装配始端,减速电机拖动工装至总装线;④ 2处:在装配小车上完成底架装配,使用专用工装保证轴承座杠杆端面水平,中心距一致;⑤ 3处:在装配小车上完成瓷瓶安装,垂直度测量;⑥ 4处:在装配小车上完成导电安装;⑦ 5处:在装配小车上完成出厂分合闸角度和回路电阻检测及产品磨合试验;⑧ 6处:产品下线,吊装产品下线,装配小车从回程线返回至装配线始端;⑨传输周期:6处分步装配全部完成,分步完成按钮全部按下,所有装配小车方可推动至下一工位,在传输过程中完成数据采集(详见数据采集),开始下一节拍装配。