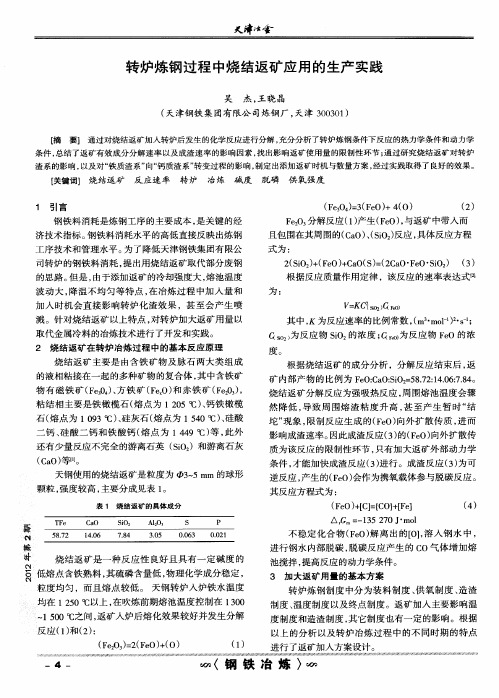

[张钢转炉配吃高炉烧结矿返矿实践] 焦炉,高炉,转炉成分

- 格式:doc

- 大小:29.50 KB

- 文档页数:3

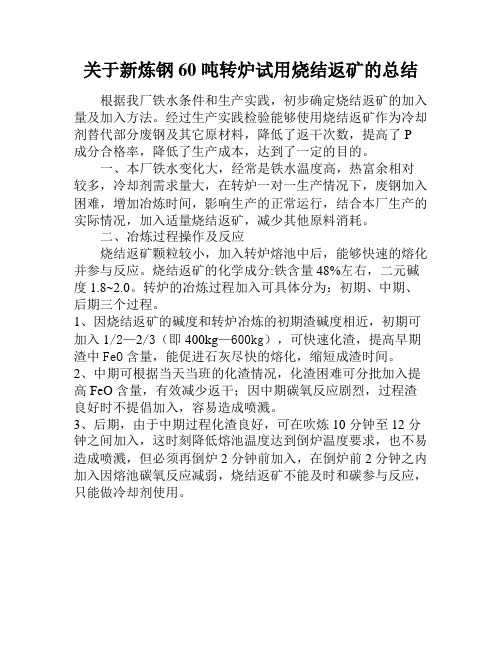

关于新炼钢60吨转炉试用烧结返矿的总结根据我厂铁水条件和生产实践,初步确定烧结返矿的加入量及加入方法。

经过生产实践检验能够使用烧结返矿作为冷却剂替代部分废钢及其它原材料,降低了返干次数,提高了P成分合格率,降低了生产成本,达到了一定的目的。

一、本厂铁水变化大,经常是铁水温度高,热富余相对较多,冷却剂需求量大,在转炉一对一生产情况下,废钢加入困难,增加冶炼时间,影响生产的正常运行,结合本厂生产的实际情况,加入适量烧结返矿,减少其他原料消耗。

二、冶炼过程操作及反应烧结返矿颗粒较小,加入转炉熔池中后,能够快速的熔化并参与反应。

烧结返矿的化学成分:铁含量48%左右,二元碱度1.8~2.0。

转炉的冶炼过程加入可具体分为:初期、中期、后期三个过程。

1、因烧结返矿的碱度和转炉冶炼的初期渣碱度相近,初期可加入1/2—2/3(即400kg—600kg),可快速化渣,提高早期渣中FeO含量,能促进石灰尽快的熔化,缩短成渣时间。

2、中期可根据当天当班的化渣情况,化渣困难可分批加入提高FeO含量,有效减少返干;因中期碳氧反应剧烈,过程渣良好时不提倡加入,容易造成喷溅。

3、后期,由于中期过程化渣良好,可在吹炼10分钟至12分钟之间加入,这时刻降低熔池温度达到倒炉温度要求,也不易造成喷溅,但必须再倒炉2分钟前加入,在倒炉前2分钟之内加入因熔池碳氧反应减弱,烧结返矿不能及时和碳参与反应,只能做冷却剂使用。

使用情况及消耗分析如下表所示:烧结矿炉数装入量t 出钢量钢铁料消耗烧结矿总量吨钢加入量平均出钢量其他≦500kg23 155.13 1385.4 1122.5㎏/t6013kg 4.34kg/t16小喷6炉未喷1炉中喷500kg~~~ 1000kg 26 1755.5 1575.41114.3㎏/t19172kg12.17kg/t12小喷13炉未喷1炉中喷≧1000kg12 808.36 725 1114.98㎏/t13169kg18.16kg/t10小喷1炉未喷1炉中喷未喷溅20 1349.3 1213.2 1112.2㎏/t中喷 3 203.4 179.9 1130.4㎏/t小喷38 2566.29 2292.7 1119.3㎏/t4、由上述数据可以看出,在转炉冶炼过程中,适当加入烧结矿吨钢成本和钢铁料消耗可降低4~6kg/t,从上表后三栏可以看出。

1 转炉炼钢的原材料转炉炼钢是一种常用的钢铁冶炼工艺,它利用转炉进行炼钢过程。

其中涉及到的原材料有矿石、焦炭、废钢和添加剂等。

1. 矿石:矿石是转炉炼钢的基本原料之一。

矿石主要包括铁矿石和副产品矿石。

铁矿石是马来矿石、磁铁矿石和菱铁矿石的统称,它们是含有较高铁含量的岩石。

副产品矿石是指对钢铁冶炼过程有辅助作用的矿石,如锰矿、铬矿等。

2. 焦炭:焦炭是转炉炼钢中的还原剂,它是从煤炭中经过高温热解得到的固体炭质物质。

焦炭能够提供足够的热量,使矿石中的铁氧化物还原为金属铁,并提供一部分碳元素用于合成钢的碳含量。

3. 废钢:废钢是转炉炼钢中的重要原料之一。

废钢是指已经被使用过的钢材或钢制品,包括废旧钢材和钢铁生产过程中产生的废渣、废屑、废料等。

废钢可以有效地回收利用,经过预处理后可以直接用于转炉炼钢,不仅能够节约资源,还能够降低环境污染。

4. 添加剂:添加剂是为了改变钢的结构和性能而加入的辅助材料。

其中包括炉渣剂、合金剂和脱氧剂等。

炉渣剂可以调节炉渣的性质,提高炉渣的脱硫和脱磷能力,同时还能够提高炉渣的热稳定性和流动性。

合金剂是为了调节钢的成分和性能而加入的金属合金,如铬、锰、钼、钒等。

脱氧剂是为了去除钢中的氧气而加入的剂料,如铝、硅等。

总结起来,转炉炼钢的原材料主要包括矿石、焦炭、废钢和添加剂等。

这些原材料是实现转炉炼钢过程的关键,它们通过一系列的冶炼和反应过程,最终得到高质量的钢材。

通过合理的配比和控制,可以满足不同需求的钢材性能要求,实现钢铁工业的可持续发展。

高炉- 转炉工艺-回复高炉和转炉是冶金工业中常见的两种主要炼铁工艺。

本文将逐步介绍高炉和转炉工艺的基本原理、流程和应用。

高炉是一种用于冶炼铁矿石生产生铁的设备。

其基本原理是利用冶金反应原则中的高温还原反应,将铁矿石中的铁氧化物还原为金属铁。

高炉内温度高达1500C以上,内部有两个截然不同的区域,即上部的还原区和下部的熔化区。

高炉的工艺流程可分为八个主要步骤,即装料、预热、炼铁、出铁、喷吹、煅烧、热风烧结和废气净化。

第一步是装料,通常使用优质的铁矿石、石灰石和焦炭作为原料。

这些原料经过预处理后,按一定的比例混合并送入高炉顶部。

第二步是预热,原料在高炉顶部受到恒定流量的热风预热,提高其温度,为后续的还原反应做准备。

第三步是炼铁,预热后的原料从高炉顶部逐渐下降,进入还原区。

在还原区内,焦炭通过供氧装置喷吹进入高炉底部,产生高温热风,促使铁矿石中的铁氧化物还原为金属铁。

第四步是出铁,炼铁过程产生的铁液通过高炉底部的出渣口排出,形成生铁产品。

第五步是喷吹,炼铁过程中,通过喷吹装置向高炉中喷入煤粉或气体,增加燃烧速度和温度,提高炉内反应效率。

第六步是煅烧,通过供气装置向高炉底部喷入空气或氧气,进一步增加炉内氧气含量,促使还原反应的进行,同时可以提高高炉产量和炉温。

第七步是热风烧结,使用高温热风对烧结矿进行预热,使其热态强度增加,为后续的转炉工艺做准备。

第八步是废气净化,高炉产生的废气经过除尘、脱硫等处理,以达到环保排放标准。

转炉是一种用于冶炼钢铁的设备,其基本原理是将生铁和一定量的废钢料放入转炉中,并通过高温氧化还原反应,消除生铁中的杂质,同时添加合适的合金和炉渣,使之成为合格的钢铁产品。

转炉的工艺流程可分为五个主要步骤,即装料、预热、碱性炼钢、脱硫炼钢和出钢。

第一步是装料,将生铁和废钢料按一定比例放入转炉中。

第二步是预热,转炉通过燃烧煤粉或气体,对炉内的原料进行预热,提高温度和反应效率。

第三步是碱性炼钢,通过抛石灰石向转炉中加入碱质,使炉内呈碱性,以增加炉渣和炉料的浮力,加快氧化反应速度,并吸附硫、磷等有害元素。

YJ0418-烧结返矿替代废钢炼钢生产案例分析案例简要说明:依据国家职业标准和冶金技术专业教学要求,归纳提炼出所包含的知识和技能点,弱化与教学目标无关的内容,使之与课程学习目标、学习内容一致,成为一个承载了教学目标所要求知识和技能的教学案例。

该案例是炼钢原料优化案例,体现了烧结返矿特点、炼钢冶炼过程温度控制、终渣渣系组成、控制返矿加入方式与数量、防止渣层冷凝等知识点和岗位技能,与本专业转炉炼钢课程炼钢主原料与装入单元的教学目标相对应。

1.背景介绍某中型转炉炼钢厂,受废钢价格高和资源缺乏的条件限制,废钢合理搭配无法实现。

同时该公司烧结返矿比例高,二次烧结又增加成本,为消化返矿、同时解决废钢不足的现状。

提出用烧结返矿取代部分废钢的思路,直接将烧结矿加入转炉冶炼就是其中一种较为可行的降低成本的方法,该方法可以最大程度的利用含铁辅料,提高炼钢效率,减少废钢使用量。

1.主要内容2.1.烧结返矿的特性分析烧结返矿是一种反应性良好且具有一定碱度的低熔点含铁熟料,其硫磷含量低,物理化学成分稳定,粒度均匀,而且熔点较低。

在返矿矿相中占相当比例的液相组成熔点是1100~1500℃,在1300~1700℃的炼钢温度下,其液相很容易熔化成渣;被低熔点液相包裹熔蚀的磁铁矿、赤铁矿在液相熔化后,可迅速参与转炉造渣反应并向熔池供氧。

如果能够成功在转炉使用,其综合效益应该是相当可观的。

(一)物理特性烧结返矿主要是由含铁矿物及脉石两大类组成的液相粘接在一起的多种矿物的复合体,其中含铁矿物有磁铁矿(Fe3O4)、方铁矿(FexO)和赤铁矿(Fe2O3),粘结相主要是铁橄榄石(熔点为1205℃)、钙铁橄榄石(熔点为1093℃)、硅灰石(熔点为1540℃)、硅酸二钙和铁酸钙(熔点为1449℃)等,此外还有少量反应不完全的游离石英(SiO2)和游离石灰(CaO)等。

表1 该厂2月份烧结返矿具体成分(二)冶金特性烧结矿的冶金特性主要包括还原性和软熔性,其中还原性代表其含铁氧化物供氧能力的强弱;而软熔性则体现其在高温下液化软熔温度的高低和熔化时间的长短。

张钢转炉配吃高炉烧结矿返矿实践摘要:张钢炼钢厂根据铁钢平衡及冶炼条件变化,本着降低生产成本的要求,对转炉配吃高炉烧结矿返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,减少废钢用量,优化工艺操作,在生产中取得了良好的实用效果。

关键词:转炉高炉烧结矿废钢1. 前言张钢炼钢厂现有两座120吨顶底复吹转炉,其中1#转炉2009年5月投产,2#转炉2011年3月投产。

目前主要冶炼HRB335系列钢种和Q235钢种直接去连铸,有时冶炼45#钢以及20#钢进精炼炉精炼之后去连铸。

2#转炉投产后,张钢炼铁厂现在仅有的一座1350m3高炉所生产的铁水不够两座转炉同时使用,炼钢厂转炉所用铁水由1350m3高炉铁水和外购铁水两部分组成。

两条线生产时,炼铁厂高炉铁水一罐到底兑入转炉,铁水温度一般在1400℃以上,铁水含硅量一般在0.4-0.7%范围。

外购铁水由汽车小罐运至混铁炉区域后折入铁包兑入转炉,一般三罐或四罐折够一包铁水。

外购铁水从不同厂家购进,温度一般在1200-1280℃范围,成分波动较大。

转炉两条线生产时,即使有外购铁水,铁水供应还是比较紧张,有时是来一包干一包。

经常是转炉开吹后还不知道下一包铁水是炼铁厂过来的还是外购的,废钢不好准备,准备少了,如果是炼铁厂铁水,温度不好控制,准备多了,外购铁水又拉不起温度来,过氧化拉温对炉况不利。

另外,外购铁水经常硅低硫高,转炉冶炼过程中化渣困难,对转炉脱磷脱硫不利。

高炉炼铁生产为了保证料柱的透气性,要求入炉矿石的最小粒度要大于5mm,因此要对入炉料进行筛料处理。

高炉烧结矿返矿是烧结矿经过筛选后的筛下料,张钢的一般处理方法是返回烧结工序混入精矿粉内重新进行烧结。

根据相关文献,烧结环节返矿加入量不宜超过30%,否则由于料层透气性过好导致垂直烧结速度过快高温保温时间不够产生不了足够的液相,急冷后烧结矿很脆转鼓指数下降。

张钢烧结环节烧结矿返矿配比在40—50%范围,烧结矿质量受到很大影响,粉化严重。

降低柳钢烧结矿返矿率的实践一、引言柳钢公司是中国最大的特钢生产企业之一,其烧结矿返矿率一直是制约其生产效率和经济效益的关键问题。

本文将介绍柳钢公司在降低烧结矿返矿率方面的实践。

二、问题分析1. 烧结矿返矿率高的原因:柳钢公司主要采用高铁品位的铁精粉和高品位的铁矿粉进行生产,但由于生产工艺不完善、配比不合理等原因,导致部分铁精粉和铁矿粉未能完全还原成铁,形成了大量的返矿。

2. 烧结矿返矿率高带来的影响:返矿含有较高的硫、氧等杂质,会影响产品质量;同时,返矿也会占用大量的生产成本。

三、解决方案1. 优化配比:对于不同成分的原料进行合理配比,控制好各种原料添加量,避免过多使用高品位原料。

2. 改进工艺:对于存在问题的工艺环节进行改进,如增加还原时间、提高还原温度等,以保证原料能够充分还原。

3. 引进新技术:引进先进的烧结机和热风炉等设备,提高生产效率和产品质量,减少返矿产生。

4. 加强管理:加强对生产过程的监控和管理,及时发现问题并采取措施解决,避免问题扩大化。

四、实践结果柳钢公司通过以上措施,在降低烧结矿返矿率方面取得了显著成效。

具体表现为:1. 返矿率下降:经过多年的努力,柳钢公司的返矿率从最初的15%左右下降到目前的5%以下。

2. 产品质量提高:由于减少了返矿含量,产品中杂质含量也相应下降,产品质量得到了明显提升。

3. 生产成本降低:减少了返矿含量后,生产成本也得到了一定程度的降低。

五、总结通过优化配比、改进工艺、引进新技术和加强管理等措施,柳钢公司成功地解决了长期以来困扰其生产效率和经济效益的烧结矿返矿率问题。

这一实践充分说明了企业在面对问题时,应该采取多管齐下的措施,从多个方面入手解决问题,才能取得最好的效果。

日本又搞出新技术,高炉“吃”转炉渣,降低焦比日本钢铁巨头神户制钢开发了一种新技术,使用转炉渣,有助于降低制造产业的高炉生产成本。

炉子透气性由于回收应用有限,因此必须利用炼钢副产物的转炉渣来提高高炉的渗透性。

目的是通过减少维持高炉的透气性所需的焦炭量来降低成本。

神户制钢位于日本兵库县的加古川工厂已经朝着实施新技术的方向进行了最后的调整。

减少焦炭的使用神户制钢开发了“高炉风口吹转炉渣技术”。

将转炉渣制成细粉状,与细煤粉一起从风口吹入高炉内部,该创新正在神户工厂的第三座高炉(炉膛容量为2112立方米)上应用。

公司官员证实,在保持稳定运营的同时实现了降低成本的目标。

从16年4月到17年10月- 神户的第三座也是最小的高炉关闭了一年半。

官员说,为了充分利用新技术,加古川高炉得要更大。

新技术可以改善高炉“鸟巢”的透气性。

将转炉渣吹入高炉随着新技术的应用,转炉渣中的氧化亚铁(FeO)倾向于下降到自由流动状态。

结果,“鸟巢”中渣层的厚度显着减小- 即它变得更薄- 从而增加了高炉的渗透性。

钢铁公司进一步证实,通过提高炉子的渗透性已经减少了焦炭消耗。

在神户制钢运行的高炉中,对于1吨生铁生产,需要使用15千克BOF炉渣。

这成功地将焦炭比(每1吨生铁生产的焦炭消耗量)降低了几公斤。

成本竞争力神户制钢公司彻底改革了高炉操作方法,旨在通过注入大量粉煤尽可能地减少焦炭。

然而,如果粉煤量增加,“鸟巢”往往会膨胀。

煤粉和转炉渣同时吹过风口,以防止“鸟巢”的增长。

新技术旨在进一步提高熔炉操作的性能。

通常,每吨粗钢生产110-140千克转炉渣。

尽管转炉渣用作路基材料,但与高炉矿渣水泥相比,回收应用受到限制。

使用转炉渣的新应用技术的优点是它提高了炼铁厂的回收率。

神户制钢的消息来源已经证实,对于生产1吨生铁,用于改善高炉操作的透气性最佳转炉渣的吹入量约为15-20千克。

正在积极考虑粉碎转炉渣的预处理,着眼于利用现有设施。

神户制钢经营三座高炉- 加古川第二座高炉的炉膛容量为5400立方米,而另一座高炉的容量为4844立方米。

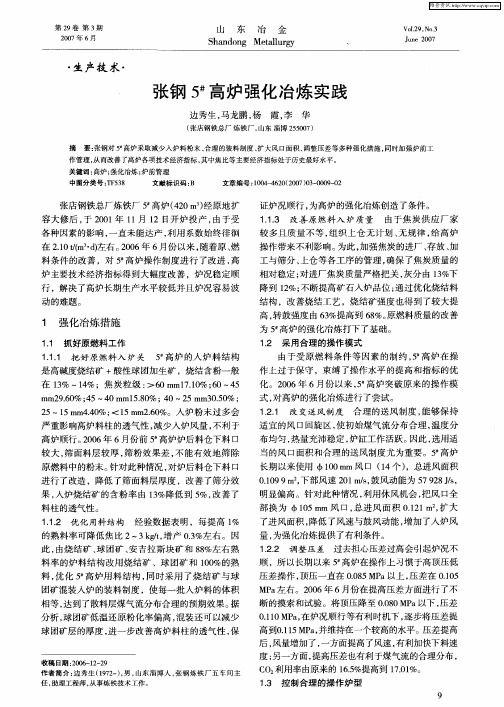

青钢降低高炉槽下烧结返矿率生产实践杨小建;孙志成;王东【摘要】2013年初青钢高炉槽下烧结返矿率达210 kg/t,铁水成本明显增加。

为此,青钢炼铁公司从配矿结构、烧结矿碱度及熔剂质量、料层厚度、点火温度、烧结工艺、筛分系统等方面进行改进,采取优化配矿结构、适当提高烧结矿碱度和稳定熔剂质量、提高点火温度、改进烧结生产工艺、加强高炉槽下筛分管理等措施,使烧结矿强度提高了5%,烧结返矿率下降了17%,年降低费用1179.36万元。

%At the beginning of 2013, the return fine ratio of sintered ore under trough of BF has reached to 210 kg/t at Qingdao steel, which has lead to the hot metal cost increase. To reduce the return fine ratio of sintered ore under trough of BF, a research team was formed. A series of improvement measures, such as improving ore matching structure, increasing sintered ore basicity, stable flux quality, rising ignition temperature, improving sintering process, enhancing screening system, were carried out. Due tothe implement of these measures, the sintered ore strength has increased by 5%, and return fine ratio of sintered ore has dropped by 17%. The sintering cost can reduce 11.793 6 million yuan per year.【期刊名称】《山东冶金》【年(卷),期】2014(000)003【总页数】3页(P48-50)【关键词】高炉;烧结矿;返矿率;烧结【作者】杨小建;孙志成;王东【作者单位】青钢集团银钢炼铁有限公司,山东青岛266043;青钢集团银钢炼铁有限公司,山东青岛266043;青钢集团银钢炼铁有限公司,山东青岛266043【正文语种】中文【中图分类】TF046.4青钢集团银钢炼铁有限公司2012年共生产烧结矿473万t,但烧结矿粒度组成较差,高炉槽下烧结返矿率较高,2013年年初高炉槽下返矿率达210 kg/t,较高的烧结返矿率不仅提高了烧结矿的成本,还对高炉炉况的顺行产生了一定的影响。

[张钢转炉配吃高炉烧结矿返矿实践] 焦炉,高炉,转炉成分

摘要:张钢炼钢厂根据铁钢平衡及冶炼条件变化,本着降低生产成本的要求,对转炉配吃高炉烧结矿返矿进行可行性分析研究,通过有针对性的调整转炉炉料结构,减少废钢用量,优化工艺操作,在生产中取得了良好的实用效果。

关键词:转炉高炉烧结矿废钢 1. 前言张钢炼钢厂现有两座120吨顶底复吹转炉,其中1#转炉2009年5月投产,2#转炉2011年3月投产。

目前主要冶炼HRB335系列钢种和Q235钢种直接去连铸,有时冶炼45#钢以及20#钢进精炼炉精炼之后去连铸。

2#转炉投产后,张钢炼铁厂现在仅有的一座1350m3高炉所生产的铁水不够两座转炉同时使用,炼钢厂转炉所用铁水由1350m3高炉铁水和外购铁水两部分组成。

两条线生产时,炼铁厂高炉铁水一罐到底兑入转炉,铁水温度一般在1400℃以上,铁水含硅量一般在0.4-0.7%范围。

外购铁水由汽车小罐运至混铁炉区域后折入铁包兑入转炉,一般三罐或四罐折够一包铁水。

外购铁水从不同厂家购进,温度一般在1200-1280℃范围,成分波动较大。

转炉两条线生产时,即使有外购铁水,铁水供应还是比较紧张,有时是来一包干一包。

经常是转炉开吹后还不知道下一包铁水是炼铁厂过来的还是外购的,废钢不好准备,准备少了,如果是炼铁厂铁水,温度不好控制,准备多了,外购铁水又拉不起温度来,过氧化拉温对炉况不利。

另外,外购铁水经常硅低硫高,转炉冶炼过程中化渣困难,对转炉脱磷脱硫不利。

高炉炼铁生产为了保证料柱的透气性,要求入炉矿石的最小粒度要大于5mm,因此要对入炉料进行筛料处理。

高炉烧结矿返矿是烧结矿经过筛选后的筛下料,张钢的一般处理方法是返回烧结工序混入精矿粉内重新进行烧结。

根据相关文献,烧结环节返矿加入量不宜超过30%,否则由于料层透气性过好导致垂直烧结速度过快高温保温时间不够产生不了足够的液相,急冷后烧结矿很脆转鼓指数下降。

张钢烧结环节烧结矿返矿配比在40―50%范围,烧结矿质量受到很大影响,粉化严重。

烧结矿转鼓指数低又会导致产生更多的返矿,形成恶性循环。

因此烧结配料环节急需减少返矿用量,而大量的富余返矿如何

处理成了一个问题。

针对上述情况,转炉开始进行配吃高炉烧结矿返矿的实验,减少废钢用量,通过烧结矿调温和化渣,取得了良好的效果。

2. 高炉烧结矿返矿特性分析 2.1. 宏观分析烧结矿是熟料,其氧化能力约为之前所用铁球矿的70%,和之前所用球团矿相当。

烧结矿进入转炉后不但可以起到化渣和冷却的作用,还能提高钢水收到率和节约氧气、石灰。

烧结矿主要作为高炉炼铁原料使用,由于经过加工,与矿石相比成本相对较高。

但如果将烧结矿返矿作为转炉炼钢的冷却剂和化渣剂,与返矿重新进入烧结环节相比能够降低生产成本。

2.2.化学成分组成张钢烧结矿返矿含铁品位在55%左右,CaO含量在11%左右,SiO2含量在6%左右,碱度约为1.8左右。

随机抽检的高炉烧结矿返矿化学成分如表1所示: 3. 转炉配吃高炉烧结矿返矿的可行性分析 3.1. 高炉烧结矿返矿的冶金特性分析高炉烧结矿返矿主要是由含铁矿物及脉石矿物组成的液相粘结在一起的多种矿物的复合体,一般情况下,高碱度烧结矿在1200℃-1500℃之间发生软化熔融。

另外,经过烧结和筛分工艺后烧结矿返矿的化学成分和物理性能稳定,粒度均匀比表面积大,有良好的还原性和软熔性。

因此,在转炉炼钢冶炼条件下,配吃高炉烧结矿返矿其冶金特性优于铁矿石和污泥球。

3.2. 转炉冶炼条件变化所用铁水的不稳定性对于冶炼过程控制不利,生产中铁水废钢比不好掌握。

由于价格高等因素,转炉已经从2011年4月份开始停用球团矿。

炼铁厂高炉铁水温度高,冷却料加入量较大,如果单纯用污泥球调温,不能较好地控制熔池快速升温。

外购铁水温度低,若废钢用量大提不起温度,不好化渣,影响脱硫脱磷效果,而且后期需要补吹提温,过氧化对炉况不利。

在这种情况下,固定废钢加入量,通过调节冷却料用量控制过程温度有利于冶炼操作。

废钢量按外购铁水条件准备,如果外购铁水低温低硅高硫,就采用全铁冶炼,去掉量不多的废钢后装入量变化幅度不大,对枪位控制影响不大,冶炼时头批料加入适量烧结矿或是污泥球有利于化渣;如果是炼铁厂高炉铁水,温度较高,烧结矿较强的冷却效应也能有效控制熔池升温过快。

3.3. 冶炼过程特点分析在炼钢温度条件下,加入转炉内的烧结矿返矿可迅速参与转炉造渣并向熔池供氧。

1)转炉冶炼前期是硅锰氧化期,熔池温度一般在1200℃-1400℃范围,此时加入返矿后,一方面返矿本身的矿物组分迅速熔化成渣,而且促使初期渣中FeO含量迅速增加,有利于石灰熔解成流动性相对较好的氧化渣,缩短了成渣时间。

对于硅锰氧化期短、初渣过热度低的低硅铁水来说,由于碳氧反应提前,早化渣尤为重要。

2)冶炼中期是碳氧反应

激烈进行期,张钢转炉熔池温度一般为1470℃-1650℃,脱碳反应的限制性环节是熔池的供氧强度,此时加入返矿后,其中的Fe2O3几乎全部消耗于碳氧反应,起到了冷却剂和氧化剂的双重作用,能有效缓解中期返干。

3)转炉冶炼后期是终点拉碳期,在张钢目前的生产条件下根据不同钢种要求,一般放钢温度控制在1660℃-1720℃。

张钢由于石灰质量差、低温低硅铁水多等原因,经常前期化渣效果不好,影响脱磷效果,后期加入适量烧结矿返矿能增加炉渣氧化性,有利于后期脱磷。

脱磷反应方程式为2[P]+5(FeO)+4(CaO)=(4CaO・P2O5)+5[Fe] 或2[P]+5(FeO)+3(CaO)=(3CaO・P2O5)+5[Fe]。

综上所述,张钢转炉配吃高炉烧结矿返矿对于转炉冶炼过程中均匀冷却和快速成渣是有利的,转炉配吃高炉烧结矿返矿是完全可行的。

4. 配吃高炉烧结矿返矿情况4.1. 配吃情况从2011年6月开始,转炉配吃高炉烧结矿返矿。

由于废钢价格上涨、高炉烧结矿返矿大量富余等因素,张钢开始限制废钢用量,每炉最多不能超过6吨,要求多用烧结矿等冷料调温。

经过理论计算和实践总结,制定了如表2所示的废钢烧结矿加入量对数表。

4.2. 配吃效果配吃高炉烧结矿返矿后,转炉化渣情况有了明显好转,钢铁料消耗(kg/t)、氧气消耗(m3/t)、石灰消耗(kg/t)有所下降,如表3所示:4.3. 存在的问题转炉配吃高炉烧结矿返矿后,在冶炼操作主要存在以下不足之处。

一是外购铁水经常铁渣多,两条线生产时铁水供应紧张,脱硫站来不及扒渣铁水直接兑入转炉,熔池温度上来后烧结矿返矿冷却效果大打折扣,经分析估计是渣层太厚返矿粒度小进入不了钢水内。

二是本厂铁水温度经常在1400℃以上,在废钢用量较少的情况下,熔池温度升高后需要加入的冷却料较多,加入较多的烧结矿返矿后枪位不好控制,特别是碳氧激励反应的中期,稍有不慎就会喷溅。

三是冶炼HRB335系列钢种时出钢温度高,配吃烧结矿返矿后拉碳倒炉时经常渣氧化性强渣发泡不好倒炉,多次倒炉影响工序作业时间。

5. 结语1)高炉烧结矿返矿是一种反应性良好且具有一定碱度的低熔点含铁熟料,物理化学性能稳定,粒度小反应速度快,冶金特性优于矿石和污泥球。

2)高炉烧结矿返矿杂质少,磷硫含量低,加入炉内促进化渣,提高脱磷脱硫效果。

3)配吃高炉烧结矿返矿能够降低钢铁料、氧气、石灰消耗,降低生产成本。

作者简介:张兴才,男,1978年生,2002年毕业于贵州工业大学冶金工程专业。

现为张店钢铁总厂炼钢厂转炉车间转炉炉长,工程师,从事转炉冶炼工作。