热拌沥青混合料生产配合比设计及验证

- 格式:doc

- 大小:22.50 KB

- 文档页数:3

热拌沥青混合料配合比设计沥青混合料配合比设计包括:实验室内目标配合比设计、生产配合比设计和生产配合比验证三个阶段,各阶段的试验步骤及试验内容汇总见表4-21。

从表中可以看出,生产配合比的设计是要在现场反复调试冷料仓进料速度,以达到供料均衡;生产配合比验证阶段是要通过现场做试验段进行试拌、试铺,再进行调整。

考虑各项目经理部工程量大小、机械设备的差异,故不便对这两个阶段做具体讲述。

本节主要介绍目标配合比设计的依据、设计试验步骤及设计试验实例。

(一)设计总目标高等级公路路面面层,为汽车提供安全、经济、舒适的服务,并直接承受汽车荷载的作用和自然因素的影响。

因此,路面面层混合料的组成设计必须考虑温度稳定性、耐久性、抗滑性、抗疲劳特性及工作度等问题。

沥青混合料组成设计的主要任务是选择合适的材料、确定各种粒径矿料和沥青的配比。

设计总目标是确定混合料的最佳组成,使之满足设计规定的路用性能要求,而且经济合理。

但由于沥青混合料是一种措施可变的相互矛盾的体系,当高温稳定性满足要求时,可能出现低温稳定性问题;而当采用一定措施满足低温稳定性时,却有可能对疲劳不利。

而目前又难以建立一个统一的全面地指标体系,来解决各种矛盾交叉的问题。

因此,混合料组成设计中,应结合当地具体情况,抓住主要矛盾,求得相对比较合理的“配方”。

高等级公路沥青混凝土混合料配合比设计的各个阶段均以马歇尔试验为主,并通过车辙试验进行高温稳定性检验。

沥青碎石混合料的配合比设计,应根据以往的经验,经过试拌、试铺论证决定,马歇尔试验结果仅供参考。

(二)设计依据目前,公路工程沥青路面的沥青混合料配合比设计的唯一依据是《公路沥青路面施工技术规范》(JTG F40-2004)中附录B提供的“热拌沥青混合料配合比设计方法”。

(三)设计条件沥青混合料配合比设计之前,必须具备下列条件和相应资料,才能进行配合比设计。

1.沥青混合料的原材料,包括沥青、粗细集料、填料等,必须按相关规范进行常规试验检测,各项质量技术要求必须合格,否则不得进行配合比设计。

2. AC-10热拌沥青混合料的配合比设计和施工2.1 细粒式沥青混凝土的配合比设计根据我们多年来的施工经验,在同类公路配合比设计和使用情况调查研究的基础上,充分借鉴成功的经验,本着在保证工程质量的前提下花费最少的原则进行配合比设计。

配合比设计分目标配合比设计阶段、生产配合比设计阶段、生产配合比验证阶段。

2.1.1 目标配合比设计阶段因为延吉市中环路设计罩面厚度为2cm,采用较粗粒径的混合料易拉裂且结合不好。

我们选用连续级配AC-10沥青混凝土,公称最大粒径9.5mm,最大粒径不超过13.2mm。

2.1.1.1材料的选用各种型号的碎石均为石灰岩,产地延吉,采用反击式破碎机破碎加工。

矿粉为石灰岩质,产地延吉市。

沥青选用AC-70,产地辽宁省锦州市。

2.1.1.2 目标配合比设计试验根据实验室提供级配计算各种材料的用量比例及沥青用量,以此配合比供拌和站确定各冷料仓的供料比例、料门高度、进料速度及试拌使用。

本次沥青马歇尔试验先成型5组,每组4块,最后以选定的沥青混凝土最佳用量成型1组,制件8块用以检测残留稳定度与其技术指标。

2.1.1.3目标配合比选定根据不同沥青含量试验的各项指标,综合确定OAC1的质量分数为5.23%;OAC2的质量分数为5.1%;OAC的质量分数为5.2%,并以OAC的质量分数为5.2%做了验证试验。

2.1.1.4 最终确定矿料配合比m 1(5mm~10mm碎石)∶m2(3mm~10mm碎石)∶m3(机制砂)∶m4(砂)∶m5(矿粉)=28: 26:22:19:5;最佳油石比5.49%,最佳沥青质量分数为5.2%。

2.2 生产配合比设计阶段2.2.1 生产配合比设计试验从二次筛分后进入各热料仓的材料取样进行筛分,以确定各热仓的材料比例,供拌和机控制室使用,同时反复调整冷料仓进料比例以达到供料均衡,并取目标配合比设计的最佳沥青用量和最佳沥青用量±0.3%等3个沥青用量进行马歇尔试验,确定生产配合比的最佳沥青用量。

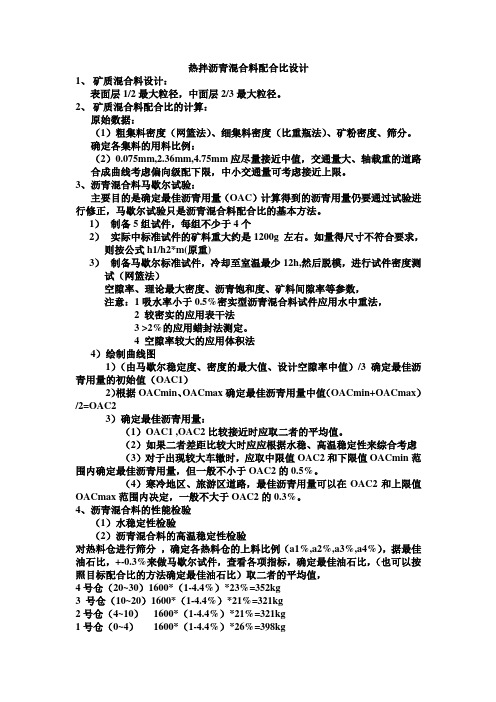

热拌沥青混合料配合比设计1、矿质混合料设计:表面层1/2最大粒径,中面层2/3最大粒径。

2、矿质混合料配合比的计算:原始数据:(1)粗集料密度(网篮法)、细集料密度(比重瓶法)、矿粉密度、筛分。

确定各集料的用料比例:(2)0.075mm,2.36mm,4.75mm应尽量接近中值,交通量大、轴载重的道路合成曲线考虑偏向级配下限,中小交通量可考虑接近上限。

3、沥青混合料马歇尔试验:主要目的是确定最佳沥青用量(OAC)计算得到的沥青用量仍要通过试验进行修正,马歇尔试验只是沥青混合料配合比的基本方法。

1)制备5组试件,每组不少于4个2)实际中标准试件的矿料重大约是1200g 左右。

如量得尺寸不符合要求,则按公式h1/h2*m(原重)3)制备马歇尔标准试件,冷却至室温最少12h,然后脱模,进行试件密度测试(网篮法)空隙率、理论最大密度、沥青饱和度、矿料间隙率等参数,注意:1吸水率小于0.5%密实型沥青混合料试件应用水中重法,2 较密实的应用表干法3 >2%的应用蜡封法测定。

4 空隙率较大的应用体积法4)绘制曲线图1)(由马歇尔稳定度、密度的最大值、设计空隙率中值)/3确定最佳沥青用量的初始值(OAC1)2)根据OACmin、OACmax确定最佳沥青用量中值(OACmin+OACmax)/2=OAC23)确定最佳沥青用量:(1)OAC1 ,OAC2比较接近时应取二者的平均值。

(2)如果二者差距比较大时应应根据水稳、高温稳定性来综合考虑(3)对于出现较大车辙时,应取中限值OAC2和下限值OACmin范围内确定最佳沥青用量,但一般不小于OAC2的0.5%。

(4)寒冷地区、旅游区道路,最佳沥青用量可以在OAC2和上限值OACmax范围内决定,一般不大于OAC2的0.3%。

4、沥青混合料的性能检验(1)水稳定性检验(2)沥青混合料的高温稳定性检验对热料仓进行筛分,确定各热料仓的上料比例(a1%,a2%,a3%,a4%),据最佳油石比,+-0.3%来做马歇尔试件,查看各项指标,确定最佳油石比,(也可以按照目标配合比的方法确定最佳油石比)取二者的平均值,4号仓(20~30)1600*(1-4.4%)*23%=352kg3 号仓(10~20)1600*(1-4.4%)*21%=321kg2号仓(4~10)1600*(1-4.4%)*21%=321kg1号仓(0~4)1600*(1-4.4%)*26%=398kg矿粉:1600*(1-4.4%)*7%=107kg沥青:1600*4.4%=70kg5、配合比验证取料进行抽提试验,看看级配,油石比。

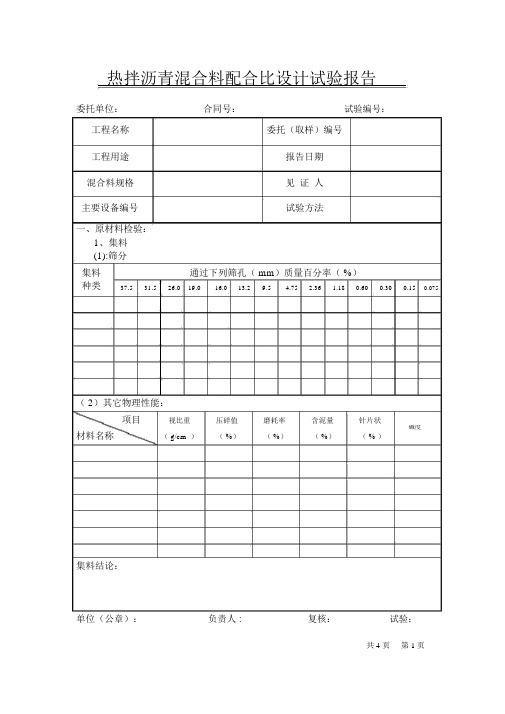

热拌沥青混合料配合比设计试验报告委托单位:合同号:试验编号:工程名称委托(取样)编号工程用途报告日期混合料规格见证人主要设备编号试验方法一、原材料检验:1、集料(1):筛分集料通过下列筛孔( mm)质量百分率( %)种类37.531.526.019.016.013.29.5 4.75 2.36 1.180.600.300.150.075( 2)其它物理性能:项目视比重压碎值磨耗率含泥量针片状材料名称( g/cm )( %)( %)( %)碱度( % )集料结论:单位(公章):负责人 :复核:试验:共4页第1页2 沥青:针入度延度软化点环球法5cm/5min 15 ℃试验项目与矿料粘附性(25℃ 0.1mm)( cm )(℃ )试验结果二、矿料配合比及合成级配:矿料种类比例%矿料种类比例%2、各矿料合成级配见下表:沥青混合通过下列筛孔 (mm)质量百分率 (%)料型号37.5 31.5 26.5 19.0 16.0 13.2 9.5 4.75 2.36 1.18 0.60.30.150.075合成级配要求范围合成级配曲线图共4页第2页三、马歇尔试验:试验说明马歇尔试验结果汇总表油毛体最大空矿料沥青稳流马氏混合料石积相相对隙间隙饱和定值模数类型比对密密度率率度度%度%%%KN0.1mm KN/mm四、最优油石比的确定:最佳油石比确定图a1(%)a2(%)a3(%)a4(%)OAC1(%)OAC1(%)OAC(%)共4页第3页五、配合比验证试验项目实测结果技术指标实测油石比(%)毛体积相对密度空隙率(%)饱和度(%)马歇尔稳定度( kN )流值(mm)最大理论相对密度残留稳定度(%)车辙(次 /mm)低温弯曲破坏应变渗水系数(ml/min )六、配比说明:监理工程师意见:签名:共4页第4页。

热拌沥青混合料配合比设计1 目的保证沥青路面的施工质量,特制定本方案。

2 适用范围适用于各等级新建和改建公路的沥青路面工程,密级配沥青混凝土及沥青稳定碎石混合料。

3 一般规定3.1 热拌沥青混合料的配合比设计应通过目标配合比设计、生产配合比设计及生产配合比验证三个阶段,确定沥青混合料的材料品种及配合比、矿料级配、最佳沥青用量。

3.2 配合比设计的试验方法必须遵照现行试验规程的方法执行。

混合料拌合必须采用小型沥青混合料拌和机进行。

4 设计步骤4.1 确定工程设计级配范围沥青路面工程的混合料设计级配范围由工程设计文件或招标文件规定,密级配沥青混合料的设计级配宜在规范规定的级配范围内。

4.2 材料选择与准备配合比设计的各种矿料必须按现行《公路工程集料试验规程》规定的方法,从工程实际使用的材料中取代表性样品。

配合比设计所用的各种材料必须符合气候和交通条件的需要。

其质量应符合规范规定的技术要求。

当单一规格的集料某项指标不合格,但不同粒径规格的材料按级配组成的集料混合料指标能符合规范要求时,允许使用。

4.3 矿料配合比设计4.3.1高速公路和一级公路沥青路面矿料配合比设计宜借助电子计算机的电子表格用试配法进行。

4.3.2矿料级配曲线按《公路工程沥青及沥青混合料试验规程》T0725的方法绘制。

4.3.3对高速公路和一级公路,宜在工程设计级配范围内计算1~3组粗细不同的配合比,绘制设计级配曲线,分别位于工程设计级配范围的上方、中值及下方。

设计合成级配不得有太多的锯齿形交错,且在0.3~0.6mm范围内不出现“驼峰”。

当反复调整不能满意时,宜更换材料设计。

4.3.4根据当地的实践经验选择适宜的沥青用量,分别制作几组级配的马歇尔试件,测定VMA,初选一组满足或接近设计要求的级配作为设计级配。

4.4马歇尔试验4.4.1配合比设计马歇尔试验技术标准符合《公路沥青路面施工技术规范》的规定。

4.4.2热拌普通沥青混合料试件的制作温度按规定的方法确定。

热拌沥青配合比设计步骤

热拌沥青配合比设计步骤主要包括以下几个环节:

1.原材料试验:对沥青、矿料等原材料进行试验,测定其性能指标,

如沥青的针入度、延度、软化点等,矿料的粒度分布、密度、吸水

率等。

2.初步配合比设计:根据工程要求和原材料性能,确定沥青用量范

围、矿料级配范围等,进行初步配合比设计。

3.马歇尔试验:根据初步配合比设计结果,制备马歇尔试件,进行马

歇尔试验,测定试件的稳定度、流值、空隙率等指标。

4.优化配合比设计:根据马歇尔试验结果,对初步配合比进行优化,

确定最佳沥青用量和矿料级配。

5.性能验证试验:根据优化后的配合比设计,制备性能验证试验所需

的试件,进行性能验证试验,如车辙试验、低温抗裂试验等,验证

配合比设计是否满足工程要求。

6.配合比设计报告:整理试验数据,编写配合比设计报告,报告应包

括原材料性能、配合比设计过程、试验结果及分析等内容。

7.施工前试铺:在实际工程中进行试铺,验证配合比设计是否合理,

如有问题,及时进行调整。

总之,设计热拌沥青混合料配合比是一个反复试验与修正的过程,旨在确保沥青混合料在全寿命周期内具有优良的路用性能。

热拌沥青混合料的配合比设计是通过目标配合比设计、生产配合比设计及生产配合比验证三个阶段,来确定沥青混合料的材料品种及矿料级配、最佳沥青用量的设计方法。

目前,国内有Superpave沥青混合料的设计方法;SMA混合料配合比设计方法;OGFC混合料设计方法;马歇尔设计方法是国内最常用的混合料配合比设计方法。

热拌沥青混合料的配合比设计方法适用于密级配沥青混凝土及沥青稳定碎石混合料。

热拌沥青混合料的配合比设计步骤编辑本段回目录热拌沥青混合料的目标配合比设计宜按下框图的步骤进行。

密级配沥青混合料目标配合比设计流程图密级配沥青混合料目标配合比设计流程图配合比设计的试验方法必须遵照现行试验规程的方法执行。

混合料拌和必须采用小型沥青混合料拌和机进行。

混合料的拌和温度和试件制作温度应公路沥青路面施工技术规范的要求。

工程设计级配范围的确定编辑本段回目录1、沥青路面工程的混合料设计级配范围由工程设计文件或招标文件规定,密级配沥青混合料的设计级配宜在公路沥青路面施工技术规范5.3.2规定的级配范围内,根据公路等级、工程性质、气候条件、交通条件、材料品种,通过对条件大体相当的工程的使用情况进行调查研究后调整确定,必要时允许超出规范级配范围。

密级配沥青稳定碎石混合料可直接以公路沥青路面施工技术规范规定的级配范围作工程设计级配范围使用。

经确定的工程设计级配范围是配合比设计的依据,不得随意变更。

2、为确保高温抗车辙能力,同时兼顾低温抗裂性能的需要。

配合比设计时宜适当减少公称最大粒径附近的粗集料用量,减少0.6mm以下部分细粉的用量,使中等粒径集料较多,形成S型级配曲线,并取中等或偏高水平的设计空隙率。

3、确定各层的工程设计级配范围时应考虑不同层位的功能需要,经组合设计的沥青路面应能满足耐久、稳定、密水、抗滑等要求。

4、根据公路等级和施工设备的控制水平,确定的工程设计级配范围应比规范级配范围窄,其中4.75mm和2.36mm通过率的上下限差值宜小于12%。

热拌沥青混合料生产配合比设计及验证

【关键词】沥青混合料;生产配合比;设计

1 热拌沥青混凝土配合比设计分为三个阶段

即目标配合比设计阶段、生产配合比设计阶段、生产配合比验证阶段。

第一阶段工作主要在实验室内进行,提出目标配合比。

第二阶段的工作主要是针对拌合楼进行的。

由实际施工所用的拌合楼的震动筛对集料进行严格分级筛分。

由于备料时,每一种规格的集料都有一定的级配范围,集料中含有一定的水分、粉尘,且试验室筛分跟拌合楼热筛分实验条件的差异。

因此,目标配合比中各种材料的比例不能直接用于拌合楼进料控制,必须对各种集料的进料比例进行调整,使拌合楼生产的沥青混合料级配完全满足目标配合比级配要求。

并根据实测沥青混合料物理、力学性能指标对沥青用量作相应调整。

2 生产配合比设计

2.1 试验室目标配合比确定以后,利用实际施工的西筑jx-2000型拌合楼进行施工配合比设计。

实验前,根据混合料类型和甘肃省养护技术研究院提供的ac-16c的目标配合比选择震动筛筛号,震动筛选择3mm、5mm、10mm、18mm,最大筛孔18mm保证超粒径料排除。

实验时,按目标配合比设计,集料4#仓10-20mm碎石:3#仓5-10mm碎石:2#仓3-5mm碎石:1#仓0-3mm石屑:矿粉=27:32:11:25:5的比例,对应震动筛筛号上料、混干、筛分,然后各集料分别取样,试验室进行检测。

各物理指标见表1,取样热筛分结

果及计算得到的配合比见表2。

2.2 按调整的矿料组成进行马歇尔试验,马歇尔试验结果见表3。

规范规定试验油石比取目标配合比得出的最佳油石比及其±0.3%

试验。

为慎重起见,任采用甘肃省养护技术研究院试验中心试验时的4.2%、4.5%、4.8%、5.1%、5.4%五个油石比,掺加矿料质量0.5%路孚8000r沥青混和料改性剂进行试验,将试验结果绘成分析图,按最大密度、最大稳定度、要求孔隙率中值确定oca1=4.8%,按各项指标全部合格的公共范围中值确定oca2=5.0%,最终确定最佳油石比oca=4.9%。

2.3 这结果与目标配合比设计结果相差0.2%,基本吻合,决定采用4.7%为生产建议油石比(沥青含量4.5%),供试拌试铺。

该拌合楼每一锅拌合能力为2000kg,故各料仓材料的用量为:

4号仓(10-20mm):2000×(1-4.5%)×24.2%=462(kg)

3号仓(5-10mm):2000×(1-4.5%)3×3.4%=638(kg)

2号仓(3-5mm):2000(×1-4.5%)×10.9%=208(kg)

1号仓(0-3mm):2000×(1-4.5%)×26.3%=502(kg)

矿粉:2000(1-×4.5%)×5.2%=99(kg)

沥青:20004.×5%=90(kg)

3 生产配合比验证

3.1 施工单位按照生产配合比进行试拌试铺,观察推铺、碾压过程的工作性和碾压成型的混合料表面状况,直观判断混合料级配及油石比,提出合理建议,另一方面,试验室在拌合厂采集沥青混合

料试样,进行马歇尔试验,检测各项指标结果见表4。

实际级配和油石比,检测结果见表5。

3.2 分析表5、表6的实验结果,马歇尔性能指标、矿料级配、油石比均符合规范要求,认为生产配合比经验证是可行的,可向施工单位下达最终的标准配合比。

采用

4.7%为生产建议油石比(沥青含量4.5%),集料组成调整为4#仓10-20mm碎石:3#仓5-10mm碎石:2#仓3-5mm碎石:1#仓0-3mm石屑:矿粉=24:34:11:26:

5.0。

4 结语

4.1 本文通过对热拌沥青混合料生产配合比的设计和验证,提供了一个可以参照的生产配合比设计流程。

4.2 检测数据的科学性、准确性大大提高了对施工质量的控制。

【参考文献】

[1]jtj052-2000 公路工程沥青及沥青混合料试验规程[s].

[2]jtg e42-2005 公路集料试验规程[s].

[3]jtg f40-2004 公路沥青路面施工技术规范[s].

[责任编辑:王迎迎]。