控轧控冷-强韧化

- 格式:ppt

- 大小:2.88 MB

- 文档页数:50

绪论控制轧制是在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小品粒组织,使钢材具有优异的综合力学性能的轧制新工艺。

控制冷却。

是控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

加热制度:加热温度,加热速度变形制度:各道次压下分配,变形间隔时间,变形速度等温度制度:开轧温度,各道次变形温度,终轧温度,快冷温度,快冷速度,卷取温度。

提高性能的主要手段:细化晶粒。

快冷作用:改善组织结构,抑制晶粒长大。

1钢的奥氏体形变与再结晶重点:1)热变形过程中各阶段的特征2)变形量与热变形间隙时间内钢的奥氏体再结晶行为特征的关系难点:细化动态再结晶晶粒尺寸与促使动态再结晶进行的矛盾1.1. 热变形过程中的奥氏体再结晶行为(动态再结晶)1.1.1.热变形各阶段的特征热塑性加工变形过程是加工硬化和回复、再结晶软化过程的矛盾统一,如果钢在常温附近变形(冷加工),随着变形量的增加钢的变形抗力增大。

从微观的观点看,随着变形量的增加位错密度增大。

这时异号位错合并以及由于位借的再排列引起的加工软化数量很少,因此变形应力不断增大。

在高温奥氏体区变形的钢,随着变形量的增大加工硬化过程和高温动态软化过程(动态回复和动态再结晶)同时进行,根据这两个过程的平衡状况来决定材料的变形应力。

图1-1表示了奥氏体热加工时的真应力—真应变曲线及其组织结构变化示意图,该真应力—真应变曲线由几个子阶段组成:图1-1 奥氏体热加工真应力-真应变曲线与材料结构变化示意图阶段应力变化动态再结晶情况位错变化宏观效果组织1 不断增加但增加速率变小发生动态回复,未发生动态再结晶密度不断增加,但增加速度变小,位错发生交滑移和攀移,动态多边形化加工硬化晶粒不断拉长2 先增到直到最大值发生部分动态再结晶位错大量消失,但增加的速度仍大于消失的速度加工硬化速度大于加工软化大部分晶粒被拉长,开始产生细小的再结晶晶粒3 减小发生部分动态再结晶位错大量消失,且消失速度大于增加速度加工硬化速度小于软化速度小部分晶粒被拉长,大量细小的再结晶晶粒产生4rcεε〈近似不变发生连续的完全动态再结晶位错大量消失,消失速度等于增加速度加工硬化与软化速度相等所有晶粒最终都变成细小的再结晶晶粒rcεε〉增加与减少交替,波浪式发生间断的完全动态再结晶位错大量消失,在一个周期内消失速度等于增加速度在一个周期内加工硬化与软化速度相等所有晶粒最终都变成细小的再结晶晶粒值得注意的是第三阶段。

控制轧制、控制冷却⼯艺控制轧制、控制冷却⼯艺技术1.1 控制轧制⼯艺控制轧制⼯艺包括把钢坯加热到适宜的温度,在轧制时控制变形量和变形温度以及轧后按⼯艺要求来冷却钢材。

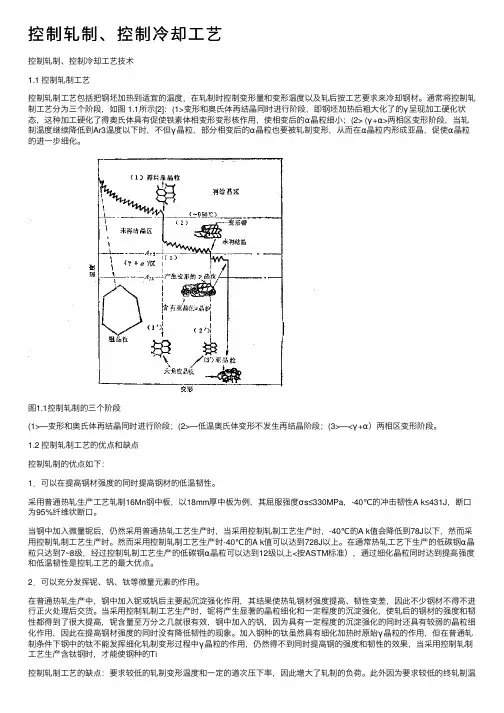

通常将控制轧制⼯艺分为三个阶段,如图 1.1所⽰[2]:(1>变形和奥⽒体再结晶同时进⾏阶段,即钢坯加热后粗⼤化了的γ呈现加⼯硬化状态,这种加⼯硬化了得奥⽒体具有促使铁素体相变形变形核作⽤,使相变后的α晶粒细⼩;(2> (γ+α>两相区变形阶段,当轧制温度继续降低到Ar3温度以下时,不但γ晶粒,部分相变后的α晶粒也要被轧制变形,从⽽在α晶粒内形成亚晶,促使α晶粒的进⼀步细化。

图1.1控制轧制的三个阶段(1>—变形和奥⽒体再结晶同时进⾏阶段;(2>—低温奥⽒体变形不发⽣再结晶阶段;(3>—<γ+α)两相区变形阶段。

1.2 控制轧制⼯艺的优点和缺点控制轧制的优点如下:1.可以在提⾼钢材强度的同时提⾼钢材的低温韧性。

采⽤普通热轧⽣产⼯艺轧制16Mn钢中板,以18mm厚中板为例,其屈服强度σs≤330MPa,-40℃的冲击韧性A k≤431J,断⼝为95%纤维状断⼝。

当钢中加⼊微量铌后,仍然采⽤普通热轧⼯艺⽣产时,当采⽤控制轧制⼯艺⽣产时,-40℃的A k值会降低到78J以下,然⽽采⽤控制轧制⼯艺⽣产时。

然⽽采⽤控制轧制⼯艺⽣产时-40℃的A k值可以达到728J以上。

在通常热轧⼯艺下⽣产的低碳钢α晶粒只达到7~8级,经过控制轧制⼯艺⽣产的低碳钢α晶粒可以达到12级以上<按ASTM标准),通过细化晶粒同时达到提⾼强度和低温韧性是控轧⼯艺的最⼤优点。

2.可以充分发挥铌、钒、钛等微量元素的作⽤。

在普通热轧⽣产中,钢中加⼊铌或钒后主要起沉淀强化作⽤,其结果使热轧钢材强度提⾼、韧性变差,因此不少钢材不得不进⾏正⽕处理后交货。

当采⽤控制轧制⼯艺⽣产时,铌将产⽣显著的晶粒细化和⼀定程度的沉淀强化,使轧后的钢材的强度和韧性都得到了很⼤提⾼,铌含量⾄万分之⼏就很有效,钢中加⼊的钒,因为具有⼀定程度的沉淀强化的同时还具有较弱的晶粒细化作⽤,因此在提⾼钢材强度的同时没有降低韧性的现象。

控轧与控冷1钢的强化和韧化1.1钢的强化机制通过合金化、塑性变形和热处理等手段提高金属强度的方法称为金属的强化。

金属学方面可应用的强化机制可以有以下几种:置换的或间隙固溶的异质原子以点状障碍物的形式起作用(固溶强化、激冷强化);位错以线状障碍物形式起作用(通过冷加工变形的强化);晶粒界作为面状的障碍物形式起作用(通过晶粒细化);非内聚的析出和内聚的析出显示为空间障碍物形式起作用(弥散强化、沉淀强化)。

1.1.1固溶强化要提高金属的强度可使金属与另一种金属(或非金属)形成固溶体合金。

固溶体合金或以固溶体为基的合金(如碳钢等)一般具有较纯金属高的强度。

这种采用添加溶质元素使固溶体强度升高的现象称为固溶强化。

钢中最主要的合金元素Mn、Si、Cr、Ni、Cu和P都能构成置换固溶体,并促使屈服强度和抗拉强度呈线性增加。

除了置换元素外,C、N等元素在Fe中形成间隙固溶体,但它们在铁中的溶解度都很低,而且随着温度的下降而大大下降。

因此C、N在固溶含量内对屈服强度和抗拉强度的增长影响都很小。

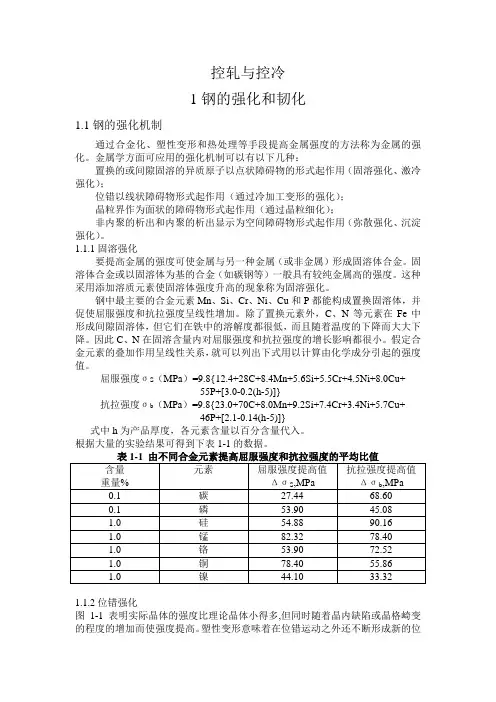

假定合金元素的叠加作用呈线性关系,就可以列出下式用以计算由化学成分引起的强度值。

屈服强度σS(MPa)=9.8{12.4+28C+8.4Mn+5.6Si+5.5Cr+4.5Ni+8.0Cu+55P+[3.0-0.2(h-5)]}抗拉强度σb(MPa)=9.8{23.0+70C+8.0Mn+9.2Si+7.4Cr+3.4Ni+5.7Cu+46P+[2.1-0.14(h-5)]}式中h为产品厚度,各元素含量以百分含量代入。

根据大量的实验结果可得到下表1-1的数据。

1.1.2位错强化图1-1表明实际晶体的强度比理论晶体小得多,但同时随着晶内缺陷或晶格崎变的程度的增加而使强度提高。

塑性变形意味着在位错运动之外还不断形成新的位错,因此位错密度值随着变形而不断提高,一直可达到1012/cm 2。

如果要继续塑性变形就要提高应力值,也就是说材料被加工硬化了。

1控制轧制:在热轧过程中通过对金属的加热制度变形制度和温度制度的合理控制,使热塑变形与固态相变结合,以获得细小晶粒组织使刚才具有优异的综合力学性能的轧制新工艺。

2控制冷却:控制轧后刚才的冷却速度达到改善钢材组织和性能的目的。

控轧控冷的目的:细化晶粒1钢的韧性(韧度):指材料塑性变形和断裂全过程中吸收能量的能力1材料的冲击韧性指标:a,冲击功,即缺口冲击韧性Ak;b,韧脆转变温度Tc1影响钢材韧性的因素:化学成分的影响;气体和夹杂物的影响;晶粒细化的影响;沉淀析出的影响;形变的影响;相变组织的影响1影响析出的主要工艺因素:加热温度,变性条件(变形温度,变形量,变形速度,轧制道次)材料中其他成分的影响1动态再结晶的临界变形量Ec:发生动态再结晶所必需的最低变形量1软化率:将两次变形间A软化的数量之比称为软化率1静态再结晶临界变形量:在一定的变形温度和变形速度下有一个发生静态再结晶的最小变形量2双相钢:由两相或多相的复合相组成的多晶体材料被称为双相钢或多相钢1强化:指光滑的金属材料试样在大气中,并在给定的变形速率室温条件下对拉伸时所能承受应力的提高,屈服强度抗拉强度是其性能指标1钢的强化机制:固溶强化形变强化析出强化细晶强化亚晶强化相变强化2冷却制度:开冷温度;终冷温度;冷却速度1线材轧后冷却的目的:得到产品所要求组织及组织性能的均匀性以及减少二次氧化铁皮的生成量1非调质钢:将调质钢的化学成分进行调整并对轧制工艺过程进行控制不进行调制而其性能达到调质钢的水平以省略调制工序1热轧无缝钢管在线常化(轧后余热正火):适当地调节变形温度使均整或定减径变形的终轧温度变为相应的正火温度然后空冷。

优点:强度提高不多甚至略有下降;在线常化由于晶粒尺寸减小,珠光体量减少和沉淀强化作用降低使冲击韧性大幅度提高;在线常化与快速冷却相结合可获得综合力学性能良好的管材1高温形变淬火:钢管在稳定的奥氏体区变形而且一般在结晶温度以上然后进行淬火以获得马氏体组织,在轧制线上进行。

控轧控冷在棒线材中的应用班级:摘要:线材为了获得高强度、高韧性的综合性能, 可以采用不同的控制轧制工艺来达到。

关键词:控轧空冷应用线材前言控制轧制和控制冷却技术作为提高产品的组织性能,降低钢材生产成本,提高企业经济效益上起着巨大的作用。

正文一.控轧控冷概述1.控轧控冷概念(1)控制轧制:在热轧过程中,通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变相结合,以获得细小晶粒组织,从而得到较高的综合性能的轧制工艺。

(2)控制冷却:控制轧后钢材的冷却速度达到改善钢材组织和性能的目的。

2.控制轧制的优点如下:(1)可以在提高钢材强度的同时提高钢材的低温韧性。

(2)可以充分发挥铌、钒、钛等微量元素的作用。

3.控制轧制工艺的缺点:(1)要求较低的轧制变形温度和一定的道次压下率,因此增大了轧制负荷。

(2)由于要求较低的终轧温度,大规格产品需要在轧制道次之间待温,降低轧机生产率。

4.控制冷却工艺的优点(1)节约能耗、降低生产成本。

利用轧后钢材余热,给予一定的冷却速度控制其相变过程,从而可以取代轧后正火处理和淬火加回火处理,节省了二次加热的能耗,减少了工序,缩短了生产周期,从而降低了生产成本。

(2)可以降低奥氏体相变温度,细化室温组织。

轧后控制冷却能够降低奥氏体相变温度,对同一晶粒度级别的奥氏体,低温相变后会使,晶粒明显细化,使珠光体片层间隔明显变薄。

(3)可以降低钢的碳当量。

采用轧后控制冷却工艺有可能减少钢中的碳含量及合金元素加入量,达到降低碳当量的效果。

(4)道次间控制冷却可以减少待温时间,提高轧机小时产量。

在道次间采用控制冷却,可以精确地控制终轧温度,减少轧件停下来等待降温的时间。

5.控制轧制、控制冷却工艺参数控制特点(1)控制钢坯加热温度。

根据对钢材性能的要求来确定钢坯加热温度,对于要求强度高而韧性可以稍差的微合金钢,加热温度可以高于1200℃,对以韧性为主要性能指标的钢材,则必须控制其加热温度在1150 ℃以下。