直流锅炉氧化皮控制措施

- 格式:ppt

- 大小:937.50 KB

- 文档页数:14

锅炉氧化皮脱落控制措施摘要:锅炉大多是在高温的状态下运行,受时间及高温等因素的影响,锅炉氧化皮会出现脱落、堵塞炉管等情况,对锅炉运行效率及安全等会产生直接的影响。

基于此,结合锅炉氧化皮脱落原因分析,从锅炉不同状态的温度控制、材料抗氧化性、耐高温、脱落氧化皮清理等角度展开讨论,旨在实现锅炉氧化皮脱落控制效果提升。

关键词:锅炉;氧化皮;脱落;控制引言:锅炉属于能量转换设备,在实际应用中,由于能量转换会产生氧化皮,氧化皮脱落对锅炉的正常运行会产生直接的影响。

在锅炉高温以及高压的情况下,锅炉管母材极容易出现裂纹问题,会进一步加快锅炉炉管的氧化,脱落后会附着在锅炉弯管位置,长时间的堆积会出现弯管爆破事故,对锅炉的正常运行也会产生直接的影响。

因此,分析锅炉氧化皮的脱落原因,并对锅炉氧化皮脱落进行控制,提高锅炉运行安全水平[1]。

1锅炉氧化皮脱落氧化过程及危害锅炉氧化皮脱落会出现杂质进入到锅炉管道底部位置的情况,在沉积量过多的情况,对管道的通畅性会产生一定的影响,且在出现管道堵塞后,锅炉的受热面也会出现超温爆管的情况,影响锅炉的运行安全。

锅炉设备在停运冷却后可以进行内部检查,在检查过程中,高温过热装置因进口管升温,出现氧化皮脱落的情况,管道堵塞,引发超温爆管的问题。

蒸汽压力保持在较高的数值下,爆管炉内会出现扭曲及不定向位移等问题,对锅炉运行安全会产生直接的影响。

从锅炉氧化皮脱落过程的角度进行分析,锅炉运行过程中,金属在高温水汽的影响下,会产生氧化反应,导致锅炉受热面钢材内表面形成氧化皮。

高温在570℃以下的情况下,会由Fe2O3以及Fe3O4组成氧化膜的,两种化学物质的致密性比较高,可有效防止钢材继续氧化。

锅炉温度超过570℃后,FeO、Fe2O3、Fe3O4共同形成致密氧化膜,但是,由于FeO在最内层且致密性不佳,对氧化膜的整体稳定性会产生直接的影响,从而出现锅炉氧化皮脱落。

2锅炉氧化皮脱落原因分析2.1机组启停方面的原因锅炉设备在启动或停止时,极容易出现热负荷增加、干烧等问题,对锅炉氧化皮形成及脱落等会产生直接的影响。

浅谈超临界直流供热机组防止氧化皮大量脱落运行控制技术措施摘要:华能长春热电厂一、二号锅炉是哈尔滨锅炉有限责任公司制造的超临界参数变压运行直流炉,针对北方特有的气候环境该厂两台机组冬季采用热电联产方式。

两台机组大小修检查过程中发现两台炉末过、末再有不同程度的氧化皮产生。

基于以上原因,根据现有条件运行调整方法对氧化皮进行控制以消除超温点保证机组运行可靠性,提高机组的安全性和经济性。

关键词:氧化皮;超温;超临界;脱落一、锅炉设备概述华能长春热电厂 2×350MW 锅炉是哈尔滨锅炉有限责任公司制造的超临界参数变压运行直流炉,平衡通风、一次中间再热、固态排渣、全钢构架、全悬吊结构、π型布置、紧身封闭,型号:HG-1110/25.4-HM2。

烟气依次流经上炉膛的分隔屏过热器、末级过热器、水平烟道中的高温再热器,然后至尾部双烟道中烟气分两路,一路流经前部烟道中的水平低温再热器,另一路流经后部烟道的水平低温过热器、省煤器。

最后汇集在一起流经烟气脱硝装置和布置在下方的两台三分仓回转式空气预热器。

二、锅炉氧化皮形成和脱落原因末过和末再采用SA-213T91、SA-213TP347H管材,高温蒸汽中氧离子会与炉壁内部的铁离子发生化学反应在受热面生成一层氧化铁保护膜,受热面上的氧化铁逐渐积累并继续与蒸汽中的氧离子反应生成四氧化三铁和三氧化二铁,也就是氧化皮,当主蒸汽温度发生变化时,氧化皮就会因膨胀系数不一致脱落下来。

对于SA-213T91管材,由于生成的氧化皮质地比较坚密,因此不宜发生剥落,但是当氧化皮积累到一定厚度且蒸汽温度突降30℃以上时,氧化皮就会脱落。

末过立式管U形管的上部尤其是出口因温度高、氧化皮厚,同时在自身重的做用下最容易出现脱落现象。

脱落的氧化皮在短时间内很难被蒸汽带走,就会堵塞管道,造成超温爆管。

SA-213TP347管材通常在锅炉长时间运行后就会形成一层氧化皮,蒸汽温度突降就会发生大面积剥落,剥落的氧化皮呈粉末状,由于质量较小,基本能够被蒸汽带走,一般不会造成超温爆管。

防止氧化皮生成和脱落的运行调整措施一、氧化皮形成及脱落原因锅炉运行中,受热面钢材内表面氧化皮的生成是金属在高温水汽中发生氧化的,在570℃以下,生成的氧化膜有Fe2O3和Fe3O4组成,Fe2O3和Fe3O4都比较致密,尤其是Fe3O4。

因而可以保护钢材的进一步氧化。

当超过570℃时,氧化膜有Fe2O3、Fe3O4、FeO共三层组成,FeO在最内层,因FeO致密性差,破坏了整个氧化膜的稳定性。

氧化膜剥落必须同时具备两个条件:一是厚度值达到临界值,该临界值随管材、温降幅度和速度的不同而不同,二是母材基体与氧化皮或氧化膜之间的应力达到临界值,该临界值与管材、氧化膜的特性、温降幅度和速度有关。

养护皮剥落的容许应力随氧化皮厚度增加而减小。

二、氧化皮剥落的危害1.氧化皮堵塞管道,通流面积变小,蒸汽流量减少,受热面关闭冷却能力差,管壁超温,最终导致超温爆管,机组故障停运。

2.锅炉受热面剥落的氧化皮固体颗粒流通到汽机侧,会严重损伤汽轮机通流部分的喷嘴、叶片主汽门、调节门等,导致汽轮机通流部分效率降低,甚至严重损伤叶片。

3.机炉设备检修维护周期缩短,维护检修费用上升。

三、控制氧化皮生成和剥落的措施1.机组启动、运行、停运过程中,严格控制汽温变化速率不超过1.5℃/min,启动过程中,分离器温度100℃以后,控制汽温升温速率不大于2℃/min。

2.机组启动、运行、停运过程中,全程监控各受热面壁温及其变化速率,监控各受热面相邻关闭壁温差不超过20℃,,并及时汇报部门专工。

3.机组启动过程中,采用等离子点火方式时,严格控制煤量变化,煤量变化必须根据升温速率进行。

进行一次风量调整时,应缓慢进行,防止一次风量的大幅度变化引起锅炉实际燃料量的大幅变化,引发锅炉受热面超温。

4.锅炉点火初期,在最小煤量下运行时,为控制锅炉升温速度,可以调节上层二次风和燃尽风层风门的开度,从而调节火焰中心的变化,控制锅炉升温升压速率。

5.锅炉启动过程中,特别注意启动第二台磨煤机时,需保持锅炉总煤量的平稳变化。

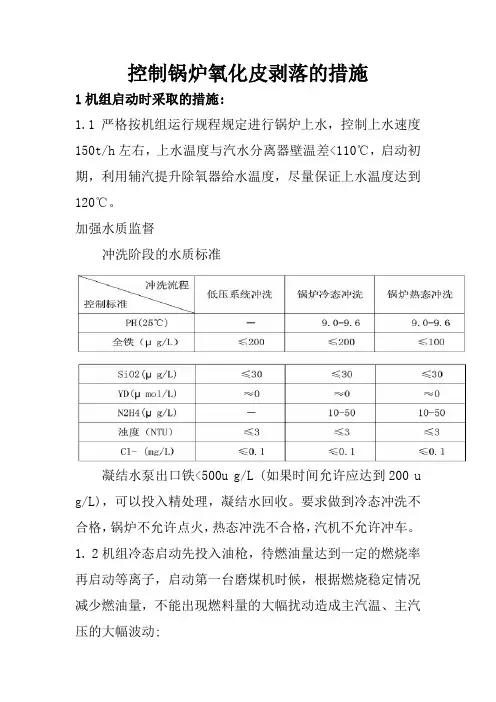

控制锅炉氧化皮剥落的措施1机组启动时采取的措施:1.1严格按机组运行规程规定进行锅炉上水,控制上水速度150t/h左右,上水温度与汽水分离器壁温差<110℃,启动初期,利用辅汽提升除氧器给水温度,尽量保证上水温度达到120℃。

加强水质监督冲洗阶段的水质标准凝结水泵出口铁<500u g/L (如果时间允许应达到200 u g/L),可以投入精处理,凝结水回收。

要求做到冷态冲洗不合格,锅炉不允许点火,热态冲洗不合格,汽机不允许冲车。

1. 2机组冷态启动先投入油枪,待燃油量达到一定的燃烧率再启动等离子,启动第一台磨煤机时候,根据燃烧稳定情况减少燃油量,不能出现燃料量的大幅扰动造成主汽温、主汽压的大幅波动;4.1.3机组从开始点火到带额定负荷,主汽压力要按规程要求缓慢上升,温度按规程要求一般控制不高于2℃/分钟,(一般控制在1.5℃以下);4.1.4机组从开始点火到带15万千瓦负荷,严禁投入减温水,防止减温水投入后因受热面金属管材内形成的氧化皮与管材金属的膨胀系数不同造成氧化皮的大幅开裂及脱落;4.1.5冲动参数修改,因为启动初期禁止投入减温水,主汽温度与主汽压力无法按规程要求达到冲动匹配要求。

当主汽温度达到冲动参数,主汽压力达到3~3.5MPa以上,汽轮机可以挂闸冲动;4.1.6机组定速之前2900转/分钟,利用旁路系统进行氧化皮吹扫,快速开启和关闭旁路(3次),通过瞬间压力和流量的变化进行吹扫,吹扫期间密切关注凝汽器水质含铁情况的变化;4.1.7机组启动2天之内尽量控制负荷不超过500MW;4.1.8机组启动5~7大之内,主再热器温低于额定温度10℃运行,并密切监视受热面温度的变化趋势;4.1.9机组启动并网负荷至450WM时通过高调门的变化进行变压吹管(3次),吹扫期间密切关注凝汽器水质含铁情况的变化情况;4. 1. 10机组冷、热态启动过程中严格按照不同热状态的升温控制曲线控制蒸汽温度。

超(超)临界直流锅炉氧化皮生成及控制方法研究摘要文章分析影响直流锅炉正常运行的氧化皮产生的机理,以及对直流锅炉产生的危害,在此基础上提出了直流锅炉氧化皮生成的防控措施,以供参考。

关键词超(超)临界直流锅炉;氧化皮;生成;控制前言在目前具有较高机组参数的超(超)临界直流锅炉运行过程中,由于缺乏相应的經验,使得锅炉长时间运行中容易出现过热器和再热器管束内生成氧化皮及其剥落、堆积等问题,容易导致受热面出现超温甚至是爆管等事故,这就需要对超(超)临界机组中高温氧化皮的产生机理和影响因素进行研究,制定相应的防治措施对氧化皮的生成和剥落所造成的危害进行控制和预防,确保超(超)临界机组的安全运行。

1 直流锅炉氧化皮产生机理在超(超)临界机组的运行过程中,其机组参数尤其是蒸汽温度较高,导致水蒸气与受热面金属发生高温氧化反应,并且在氧化初期通常会生成Fe3O4氧化层,此氧化层具有较为致密且富有韧性的特点,在其厚度较小时对金属管壁起到一定的保护作用,此时在氧化皮的厚度不断增加的同时,也呈现出分层的特点,并且表现出在内层中高温蒸汽会使得氧离子与铁直接发生氧化反应,而外层则是延伸膜,就是高温蒸汽中的氧离子向内扩散而铁离子向外扩散形成的。

而且根据铁与水发生化学反应的原理可知,在温度超过570℃时其反应速度会显著提升,这也是超(超)临界机组日常运行中比较正常的温度。

当温度超过570℃时就会在氧化层中形成FeO、Fe2O3以及Fe3O4,其中FeO的含量最高,但是此种氧化物的结构较为疏松,并且存在较多的晶格缺陷,导致此氧化皮的稳定性遭到严重破坏[1]。

2 直流锅炉氧化皮的危害一是对于锅炉中的高温过热器和再热器来说,其通常有数量巨大的立式布置的U型管组成的,在其底部弯头位置容易出现氧化皮堆积的问题,不仅会导致其管道内的通流截面积不断减小从而其蒸汽流量减少,而且会导致其中的流动阻力增加以及管壁温度的升高。

二是氧化皮剥落之后在高速流动的蒸汽作用下会具有较大的动能,在流动过程中会对汽轮机喷嘴和叶片造成不断的冲击损伤,这就会导致机组出现振动异常问题而影响其正常运行。

锅炉防止氧化皮脱落的措施锅炉是工业生产中常用的热能设备,它的正常运行对于工业生产至关重要。

然而,在锅炉使用过程中,由于高温、高压等因素的影响,锅炉内壁容易产生氧化皮。

如果氧化皮脱落,将会对锅炉的正常运行产生不利影响,甚至可能引发事故。

因此,采取一系列措施防止氧化皮脱落是非常必要的。

要保证锅炉内水质的优良。

水质是影响锅炉内壁氧化皮形成的重要因素之一。

如果水质含有过多的杂质和溶解氧,将会加速锅炉内壁的氧化反应,导致氧化皮形成速度加快。

因此,需要对锅炉进水口进行过滤处理,去除水中的杂质和氧气。

同时,定期清洗锅炉内部,去除已经形成的氧化皮,保持内壁的光滑。

要保持锅炉运行的稳定。

锅炉在正常运行时,应该保持稳定的水位、压力和温度。

如果锅炉运行不稳定,将会引起水冲击和热冲击,增加氧化皮脱落的可能性。

因此,需要对锅炉的控制系统进行维护和调整,确保锅炉运行的平稳。

要加强锅炉的维护保养。

定期的维护保养是防止氧化皮脱落的重要手段之一。

应该定期检查锅炉内部的腐蚀和氧化情况,及时进行维护和修复。

同时,要定期清洗锅炉内部的沉淀物和污垢,保持锅炉内部的清洁。

在维护保养过程中,还应该注意锅炉内部的通风和排放,避免氧化皮形成的原因。

锅炉的材质选择也是防止氧化皮脱落的重要因素之一。

不同材质的锅炉对氧化皮的抵抗能力是不同的。

一般来说,使用耐腐蚀性能好的材质制造的锅炉,能够减少氧化皮的形成。

因此,在选择锅炉时,应该考虑到锅炉材质的耐腐蚀性能,选择适合的材质。

锅炉操作人员的技术水平也是防止氧化皮脱落的重要因素之一。

锅炉操作人员应该具备一定的专业知识和技术能力,能够熟练操作锅炉,合理调整锅炉参数,及时发现和处理锅炉运行中的异常情况。

只有锅炉操作人员具备良好的技术水平,才能够保证锅炉的安全运行,防止氧化皮脱落。

锅炉防止氧化皮脱落的措施包括保证水质优良、保持锅炉运行稳定、加强维护保养、选择合适的材质和提高操作人员的技术水平等。

通过采取这些措施,可以有效地防止锅炉内壁氧化皮脱落,保证锅炉的正常运行,确保工业生产的顺利进行。

1)在锅炉停炉时应避免锅炉快速冷却,降低换热管壁温降低速率。

同时避免在低负荷投用减温水。

(2)在锅炉启动过程中尽量早地投用启动旁路缩短换热管内''1T型弯内积水的蒸干温升时间。

(3)在冲转和初始升负荷期间,采用带旁路启动,尽量建立较大的主蒸汽流量,同时提高冲转及并网时蒸汽参数。

(4)在刚并网时,减小机组升负荷速度,降低主蒸汽温度升温速率。

防止主蒸汽升温过快影响汽轮机运行安全而在很低负荷时投用减温水。

(5)注意在机组开始升负荷时应保证蒸汽流量的同步增加,避免出现蒸汽流量不增加,蒸汽温度快速增加的现象。

(6)在第一次投粉时,尽量减少磨煤机初始给煤量,同时减慢磨煤机给煤量增加的速率,减缓机组升负荷速度。

(7)开始投减温水降温时,应严格控制减温水流量,控制屏过与高过进口汽温有一定的过热度。

如果减温水调门漏流量大,必须避免在低负荷时投用减温水。

(8)建议首次投用减温水时,尽量投一级减温水,不要同时投一级减温水与二级减温水。

(9)若开始投减温水时减温水量难以控制,建议增加容量小、低蒸汽流速状况下雾发好的启动旁路减温器。

(10)建议每次启动时,带负荷至机组一半负荷时,应保持一段时间采用低参数振荡负荷运行方式。

之后较长时间运行在2∕3~3∕4负荷区,并采用大流量、低参数运行方式,最好蒸汽流速能超过满负荷运工况;由于氧化皮的堵塞是一个亚稳态结构,扰动有可能将这种亚稳定状态破坏,可以在此负荷范围内采用蓄压变负荷或者同时采用调节旁路等措施,采用较大流量扰动等类似冲管方式冲洗换热管内可能存在的氧化皮搭桥现象。

(11)建议增加锅炉高过、屏过与高再等高温受热面出口壁温监测点,防止运行中换热管超温,同时也能使换热管堵塞现象尽可能多地被监测到。

(12)在运行过程中加强壁温监视,做好燃烧调整工作,减少高温受热面换热管的壁温偏差。

防止个别换热管超温运行,内壁氧化皮生成速率大大加快。

(13)特别提醒的是在机组抢修事故时应注意氧化皮脱落问题。

660MW直流锅炉运行中氧化皮的防治措施摘要:锅炉在长期运行過程中,各受热面管壁超温将会引发金属老化和蠕变爆管等问题,管壁高温氧化腐蚀还会加剧管壁变薄或者是堵塞爆管.。

受热面内部氧化皮的剥落,容易损伤汽轮机的喷嘴、动叶片,叶片损伤后将会引发机组振动变大或者汽轮机汽轮机效率降低.。

氧化皮堆积在主汽阀调阀处容易引起阀门卡涩.。

为避免锅炉受热面中氧化皮生成和剥落,进而出现聚集堵塞乃至超温爆管的情况,本文根据运行人员在660MW超临界W型火焰直流炉(型号:DG2141/25.4-π12)运行過程中多年积累的经验,总结出机组启动、运行和停运期间在预防受热面氧化皮脱落方面所采取的有效防控措施.。

关键词:锅炉氧化皮超临界一、机组启动過程的控制1.锅炉上水控制管壁的温度变化速率和管壁温差,避免产生過大的热应力.。

根据水冷壁壁温控制给水温度和流量,尽量将给水温度控制和水冷壁壁温接近.。

在南方,给水流量控制:夏季70~80t/h,其它季节40~45t/h;水温:20~70℃.。

随着锅炉升温升压的进行,逐步提高给水温度,到锅炉升温升压后期,如果主汽温居高不下,给水温度提升至100-110℃(开大除氧器加热蒸汽调阀开度,及时投入#2高加蒸汽加热),可以一定程度缓解過热器超温的情况.。

2.严格控制好锅炉汽水品质1).锅炉上水前需要对凝汽器至省煤器入口的整个凝结水系统和给水系统逐步分段冲洗,每一段冲洗水质合格后才能进行下一阶段管路的冲洗,凝泵出口Fe<1000ug/L,投入凝结水精处理装置运行.。

水质冲洗合格后及时打开凝结水和给水系统的化学加药门,启动给水泵向锅炉上水.。

锅炉上水的水质标准: 硬度0 umol/L;PH值9.2~9.6;SiO2<200 ug/L;Fe<200 ug/L;溶解氧<30 ug/L.。

.。

2).锅炉储水罐有水位显示后,打开储水罐水位调节阀放水,对水冷壁进行开式冲洗,水质不合格之前(储水罐出口水中含铁量>500PPb或浊度>3ppm,油脂>1ppm,PH>9.5),不作回收.。

600MW超临界直流锅炉氧化皮脱落原因分析及预防2021年以来,随着国产600MW等级超临界、超超临界机组相继投产发电,国内许多电厂均出现了锅炉高温过热器、高温再热器氧化皮脱落导致爆管停炉事故,某些电厂同一台锅炉在不到一个月时间内就因炉管氧化皮脱落造成爆管停炉3~4次,给电厂的安全、可靠、经济运行蒙上了一层阴影。

其实,超临界锅炉高温受热面氧化皮的生成、脱落是一个必然的过程,是一个从量变到质变的过程,如果认识不够,没有超前防范措施,将会对设备造成严重后果,如锅炉传热恶化、汽轮机通流部分效率下降、锅炉高温受热面超温爆管、汽轮机固体颗粒物浸蚀、主汽门卡涩、叶片损坏等。

目前,许多电厂专门成立技术攻关小组把防治锅炉氧化皮脱落作为重点课题来研究,通过广大技术人员的不断探讨和潜心研究,众多电厂在预防和控制锅炉氧化皮脱落方面取得了许多成功的经验。

一、锅炉简介1.概述中国水电崇信发电公司(以下简称“崇信电厂”)一期工程为2×660MW 超临界燃煤空冷机组,锅炉为哈尔滨锅炉厂生产的超临界、一次中间再热、变压运行的直流锅炉,最大连续出力2145t/h(B-MCR)。

锅炉采用等离子点火、前后墙对冲燃烧方式,采用带启动循环泵的内置式分离器系统。

锅炉配置6台*****中速磨煤机,锅炉最低稳燃负荷为35%B-MCR,启动时30%B-MCR以上进入直流运行,75%B-MCR以上进入超临界运行。

2.锅炉整体布置锅炉采用π型布置,单炉膛,尾部双烟道,全钢架,悬吊结构。

锅炉炉顶大板梁标高83.3米,锅炉宽50.0米,深52.7米,炉膛断面尺寸为23.6m宽、17.0m深。

锅炉的汽水流程以内置式分离器为界设计成双流程,从冷灰斗进口一直到标高50.4m的中间混合集箱之间为螺旋管圈水冷壁,再连接至炉膛上部的水冷壁垂直管屏和后水冷壁吊挂管,然后经下降管引入折焰角、水平烟道底包墙和水平烟道侧墙,再引入汽水分离器。

从汽水分离器出来的蒸汽引至顶棚和包墙系统,再进入低温过热器中,然后再流经屏式过热器和高温过热器。

660MW锅炉控制氧化皮技术措施摘要:通过对陕西宝鸡发电公司660MW机组锅炉投产以来运行数据的整理、研究,从氧化皮产生的机理和脱落问题的原因等方面分析了共同攻关。

结合国内一些电厂类似情况进行调研,根据超临界电站锅炉的特点,为减缓受热面管子内壁氧化皮的生成,有效防止氧化皮脱落,保证锅炉安全运行,制定相应应对措施。

关键词:锅炉氧化皮超温经济运行措施堵塞爆管1 设备概述陕西宝鸡第二发电有限公司的#5、6机组分别于2010年12月和2011年12月建成投入运行。

机组设计总容量为2* 660Mw,其中#5、6锅炉系上海锅炉厂生产的SG-2066/25.4-M977型超临界参数变压运行螺旋管圈直流炉,为超高压锅炉,其基本型式为:单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、全钢架悬吊结构Π型露天布置、固态排渣。

锅炉整体呈“Õ”型布置。

膜式水冷壁与其上部的折焰角形成了炉膛,炉膛宽度18816mm,炉膛深度18814mm,水冷壁下集箱标高为7500mm,炉顶管中心标高为73000mm。

炉膛由螺旋管圈和垂直管圈膜式壁组成。

炉底冷灰斗角度为55°,从炉膛冷灰斗进口(标高7500mm)到标高49219mm处炉膛四周采用螺旋管圈,管子规格为φ38.1mm,节距为54mm,倾角为18.7493°。

在此上方为垂直管圈,管子规格为φ34.93mm,节距为56mm。

螺旋管与垂直管的过渡采用中间混合集箱。

炉膛出口处折焰角上方布置高温过热器。

水平烟道由后烟井延伸部分组成,其中布置有末级再热器。

后烟井被隔墙过热器受热面分成前后两部分,布置有低温过热器、低温再热器和鳍片省煤器。

炉后尾部布置两台转子直径为 14236mm的三分仓容克式空气预热器。

锅炉启动系统采用带再循环泵的启动系统,锅炉炉前沿宽度方向垂直布置2只外径/壁厚为中 812.8/90mm的汽水分离器,其进出口分别与水冷壁和炉顶过热器相连接。

关于超临界直流锅炉氧化皮脱落原因及预防措施分析发表时间:2019-04-30T13:49:54.953Z 来源:《河南电力》2018年20期作者:石才由[导读] 因超临界直流设备在运作时常常会由于受到高温而造成氧化皮脱落,从而极大影响到锅炉的运作效率及质量石才由(神华国华广投(柳州)发电有限责任公司广西鹿寨 545600)摘要:因超临界直流设备在运作时常常会由于受到高温而造成氧化皮脱落,从而极大影响到锅炉的运作效率及质量。

由此,文章基于超临界直流锅炉的内涵和特征进行了简要介绍,在分析锅炉氧化皮出现的机理和脱落原因的前提下,对防范超临界直流设备氧化皮脱落的方法进行了详细阐述。

关键词:超临界;直流锅炉;氧化皮;脱落原因;防范方法伴随超临界发电科技的不断进步,大量超临界直流锅炉被用于发电系统内,但是,因为锅炉在实际运作中的温度很高、压力很大等特点,导致锅炉受热面极易出现较强的氧化作用而引起氧化皮脱落,从而造成锅炉管路堵塞、局部温度太高甚至爆管等情况,严重阻碍锅炉的稳定运作。

1、超临界直流锅炉含义锅炉中工质压力大于临界点时的锅炉就是超临界直流锅炉。

通常情况下,锅炉中工质都是水,22.116MPa、374.16℃为水的临界压力与临界温度,处于这种状态下的水与蒸汽其转变成汽化的潜热是零,锅炉中工质压力低于22.116MPa的就是亚临界锅炉,锅炉中工质压力超过26MPa就是超临界直流设备。

2、超临界直流设备产生氧化层的重要机理超临界直流设备运作时,锅炉中的温度高达550-570℃,这个温度刚好处于水蒸气氧化性能较强的区间以内,处在这一温度范围内的水蒸气针对金属设备的受热面氧化性能高出大气氧化性能几十倍,所以极易在超临界直流设备的内壁上出现氧化作用,进而出现氧化层。

此外,超临界直流锅炉中,高温水蒸气与内壁金属材料受到高温影响会出现较大的氧化作用,其内壁金属材料出现氧化物的相关化学反应过程是:首先出现3Fe3+4H2O=Fe3O4+4H2反应,且在超临界直流设备中高温水蒸气与金属铁之中,还会出现Fe+2H2O=FeO2+2H2、O2+2H2=2H2O以及Fe(Fe2+)+O2(O2-)=FeO三类化学作用的平衡,导致超临界直流设备内壁的金属铁持续被氧化成氧化Fe变为氧化成。

锅炉受热面氧化皮防控措施为保障锅炉长周期安全稳定运行,根据国家和集团公司相关规定,结合我公司设备实际,制定防止锅炉受热面管氧化皮生成、脱落措施。

一、氧化皮危害(设备金属专业)由于超临界机组合金与金属氧化物热膨胀系数差异越大,氧化皮剥落的可能性就越大;锅炉过热器或再热器的奥氏体钢管的热胀系数一般在(16~20)×10-6/℃,而氧化铁的热胀系数9.1×10-6/℃,当氧化层达到一定厚度后,温度和压力的波动均会造成氧化皮和基材结合面应力产生,该应力超过一定的限值时,氧化皮的厚度超过某一临界值后,氧化皮即开始剥落。

湿蒸汽可能引起氧化皮剥落,且蒸汽湿度越大,氧化皮剥落的可能性越大;锅炉启、停速度过快,可能引起氧化皮剥落;锅炉启、停频率越高,氧化皮剥落的可能性越大;蒸汽温度(或金属壁温)超过某一临界之后,氧化皮剥落的可能性增大,且温度越高,氧化皮剥落的可能性越大;蒸汽流动带出的氧化皮对汽轮机产生固体颗粒侵蚀,造成汽轮机喷嘴和叶片侵蚀损坏,磨损减薄,容易引发主汽门的卡塞、无法关闭的现象。

并容易堵塞小管径的管道、阀门等,同时污染水质。

氧化皮脱落会直接造成部分受热面管壁通流部分变小甚至堵塞,从而导致受热面冷却不足而局部超温,进而导致锅炉过热-1-器、再热器管超温甚至爆管、蠕胀开裂等事故的发生。

氧化皮问题必然会产生,只能通过一系列预防性的措施来减轻或减缓氧化皮的生成和脱落,达到保护锅炉和汽轮机免受严重侵害的目的。

机组从调试到正常运行,必须通过运行人员的严格把关、精心调整将氧化皮对设备的损害程度降到最小。

二、运行防控措施(发电锅炉专业)三、设备锅炉专业防控措施1.严格执行《锅炉“四管”防磨防爆管理制度》,坚持逢停必检的原则,对过热器,再热器进行检查,检测;对锅炉“四管”超温的部位做好台账记录,机组等级检修时根据超温情况制定检修计划,割管取样计划。

2.两台炉每年进行一次割管取样,重点割取超温管段和运行时间接近金属监督规程要求检查时间的管段,并按化学监督和金属监督要求,割管检查炉膛热负荷区水冷壁内壁结垢腐蚀情况,对下部省煤器入口段应割管检查腐蚀情况,对屏式过热器、末级过热器、再热器出口段管子应割管作金相检查及检查内部是否存在氧化皮。

超临界直流锅炉氧化皮脱落原因及预防措施分析随着电力技术的不断发展,越来越多大容量、高参数的发电机组应用到电力系统中,超临界直流锅炉是主要的机型。

在超临界锅炉运行过程中,高温受热面氧化皮的生成和脱落问题,会对锅炉设备本身产生严重的影响,如果处理不当,会引起锅炉传热恶化、汽轮机运行下降等问题,严重影响超临界直流锅炉的性能。

文章就主要针对超临界直流锅炉氧化皮脱落原因以及预防措施进行简单的分析。

标签:超临界锅炉;氧化皮;脱落;预防措施超临界直流锅炉高温受热面氧化皮的生成和脱落是普遍存在的现象,如果没有对其给予足够的认识和重视,采取有效的预防措施,就会使锅炉炉管的母材在长期高温运行条件下发生裂缝,导致管材内部金属暴露下氧化环境下,容易使炉管发生爆裂,不仅影响锅炉设备的正常运行,而且也会造成一定的经济损失,甚至是人员伤亡,所以对超临界直流锅炉氧化皮脱落的问题进行研究是十分必要的。

1 锅炉氧化皮的脱落原因超临界直流锅炉运行过程中,过热器和再热器受到持续高温环境的影响会在管壁表面形成氧化皮,并且附着在管壁上,当氧化皮达到一定厚度,加之炉管的温度频繁发生变化,氧化皮就会由于膨胀系数的变化而发生表面剥落,随着高温运行环境的持续,金属管的氧化作用会不断的持续,加之水蒸气等温度因素的影响,管内的部分金属也会由于氧化作用而大面积脱落,严重时会堵塞炉管,造成炉管爆炸。

具体的说,锅炉氧化皮脱落的原因,主要与以下几个因素有关:1.1 炉管材质超临界直流锅炉炉管大多以合金为主,其中Cr的含量不同决定了不同炉管的耐热性和抗氧化性也存在较大的差异,如果在使用炉管时,需要根据不同的Cr含量要求安排不同的使用环境。

如果没有根据炉管的使用环境进行合理的设计,就会使炉管在运行过程中发生温度过高、氧化过快等问题,加速氧化皮的生成,进而造成氧化皮脱落。

1.2 管壁温度很多已经生成氧化皮或者氧化皮脱落的炉管仍然被应用,可能会导致炉管局部温度过高,加速氧化反应的发生,当炉内温度过高时,炉管的温度也会在短时间内持续升高,氧化皮的厚度也会随之增加,当达到一定厚度时便会脱落。

汇报人:日期:•氧化皮生成机理及危害•氧化皮控制措施•氧化皮监测与故障诊断目录•预防措施与运行维护01氧化皮生成机理及危害在直流锅炉的高温环境中,金属表面与氧气发生反应,生成金属氧化物,逐渐形成氧化皮。

高温氧化锅炉水中的杂质和化学物质可能与金属表面发生腐蚀反应,促进氧化皮的生成。

腐蚀反应氧化皮生成机理氧化皮的形成会增加锅炉的热阻,降低热效率,导致能源浪费。

热效率降低金属腐蚀安全隐患氧化皮下的金属表面容易受到腐蚀,缩短锅炉使用寿命。

氧化皮可能导致锅炉管道堵塞、泄漏等安全问题,威胁锅炉的安全运行。

030201氧化皮对锅炉的危害温度氧气浓度水质金属材质氧化皮的形成因素01020304高温环境是氧化皮形成的关键因素,温度越高,氧化反应速度越快。

锅炉中的氧气浓度影响氧化反应速率,浓度越高,氧化皮生成越快。

锅炉水中的杂质和化学物质可能加速金属表面的腐蚀反应,促进氧化皮形成。

不同金属材质的抗氧化性能不同,影响氧化皮的生成速率和严重程度。

02氧化皮控制措施压力控制合适的压力控制可以减缓锅炉内部的氧化反应速度,降低氧化皮生成的风险。

过高或过低的压力都可能加速氧化反应。

温度控制通过精确控制锅炉的运行温度,可以避免高温加速金属氧化反应,从而减少氧化皮的生成。

这需要依赖先进的温度监测和控制系统。

水质控制严格控制锅炉用水的水质,减少水中的氧含量和矿物质,可以降低金属氧化的速度,从而抑制氧化皮的生成。

运行参数控制选择能够抵抗高温氧化的材料,如高温合金、陶瓷材料等,可以延缓金属氧化反应,降低氧化皮生成的风险。

在锅炉金属表面应用抗氧化涂层,可以隔绝金属与氧气的接触,从而有效防止金属氧化和氧化皮的生成。

锅炉材料选择抗氧化涂层耐高温材料锅炉内部结构设计通过优化锅炉的内部结构,减少水流死角和涡流区,可以降低局部高温和高压的可能性,从而减少氧化皮的生成。

易于维护设计设计时应考虑便于日后的检查和维护,以便定期清理可能生成的氧化皮,防止其堆积对锅炉运行造成影响。