圆锥齿轮参数设计

- 格式:doc

- 大小:342.50 KB

- 文档页数:10

圆锥齿轮精度设计标准是多少

圆锥齿轮精度设计标准根据实际应用需求、机器设备的性能要求以及制造工艺的可行性等多个因素来确定。

在设计圆锥齿轮的精度标准时,一般需要考虑以下几个方面:

1. 公差等级:圆锥齿轮的公差等级是评价其制造精度的重要指标之一。

公差等级分为精密等级和普通等级两类,其中精密等级要求更高,精度更高。

2. 齿轮的齿形误差:齿形误差是指齿轮齿形与理论齿形之间的偏差,包括齿顶高度误差、齿根高度误差、齿距误差等。

齿形误差对齿轮的传动性能、噪声和寿命等都有重要影响,因此需要严格控制。

3. 齿轮的分度误差:分度误差是指齿轮齿距相对理论齿距的偏差。

分度误差会导致齿轮传动的误差和不平稳,因此也需要在设计中进行控制。

4. 齿轮的轴向距离误差:轴向距离误差是指齿轮齿面的轴向位置相对于理论位置的偏差。

轴向距离误差会导致齿轮传动的不平稳和噪声增加,因此也需要进行适当的控制。

5. 齿轮的磨损和寿命:齿轮在使用过程中会产生磨损,因此需要在设计中考虑其寿命。

一般来说,圆锥齿轮的寿命要求较长。

综上所述,圆锥齿轮精度设计标准需要根据具体的应用要求和机器设备性能要求来确定。

不同的机器设备对圆锥齿轮的精度

要求可能有所不同,在设计过程中需要综合考虑各个因素,并进行适当的权衡和调整,以确保圆锥齿轮的精度能够满足实际需求,并具有良好的传动性能和寿命。

标准直齿圆锥齿轮_____的参数为标准值标准直齿圆锥齿轮是一种常用的机械传动元件,具有很好的传动效果和稳定性。

它由齿轮、轴等部件组成,在机械制造领域应用广泛,特别是在变速箱、传动装置等设备中扮演着重要的角色。

下面将介绍标准直齿圆锥齿轮的相关参数及其标准值。

直齿圆锥齿轮的参数相对较多,包括齿轮模数、齿数、压力角、齿宽、法向模数等。

这些参数是根据齿轮在机械传动中的实际工作条件和要求来确定的,不同的工作环境需要不同的参数设计。

标准直齿圆锥齿轮的参数设计是按照国际标准和行业规范来确定的,以确保其在设计、制造和使用过程中的可靠性和稳定性。

直齿圆锥齿轮的齿轮模数是指齿轮的模数大小,它是齿轮直径与齿数的比值。

标准直齿圆锥齿轮的模数一般为3、4、5、6、8、10等多个标准值可供选择。

模数为3和4适用于小型机械设备,模数为5和6适用于一般工程机械,而模数为8和10适用于大型机械设备。

通过选择不同的模数,可以满足不同工作环境下对传动效果和承载能力的要求。

直齿圆锥齿轮的齿数是指齿轮上的齿的数量,通常由设计要求和工作条件来确定。

标准直齿圆锥齿轮的齿数范围广泛,一般分为12、15、18、20、24、36、48等多种标准值。

齿轮的齿数大小直接影响到齿轮的传动比和承载能力,因此在设计选择时需根据实际情况进行综合考虑。

压力角是指齿轮齿形曲线与齿轮轴线的夹角,也是影响齿轮传动性能的重要参数之一。

标准直齿圆锥齿轮的压力角一般为20°,这是工程机械领域常用的标准数值。

选择合适的压力角可以提高齿轮的传动效率和稳定性,同时还可以减小齿轮的动载荷和振动,延长齿轮使用寿命。

齿宽是指齿轮齿条的宽度,也是齿轮承载能力和传动效果的重要影响因素。

标准直齿圆锥齿轮的齿宽一般按照齿轮的模数和齿数来确定,其大小范围广泛。

在设计选择时,需要根据齿轮工作条件和要求来合理确定齿宽大小,以确保齿轮在工作过程中的可靠性和稳定性。

法向模数是指齿轮螺旋锥面上齿廓的模数,也是齿轮设计中的重要参数之一。

锥齿轮的设计计算

一.选择齿轮的材料和精度等级

1.材料选择查表选取大小齿轮材料均为45号钢调质。

小齿轮齿面硬度为

250HBS,大齿轮齿面硬度为220HBS。

250HBS-220HBS=30HBS;符合要求;220<250<350;为软齿面。

齿轮为8级精度。

试选小齿轮齿数=20 ===70。

二.按齿面接触疲劳强度设计

由齿面接触疲劳强度设计公式

试选载荷系数。

计算小齿轮传递的转矩

=

由表选取齿宽系数。

确定弹性影响系数据表得。

确定区域载荷系数标准直齿圆锥齿轮传动。

根据循环次数公式计算应力循环次数

=

查图得接触疲劳寿命系数

查图得解除疲劳极限应力

计算解除疲劳许用应力

取失效概率为1%,安全系数

=540MPa

MPa

由接触强度计算小齿轮的分度圆直径

计算齿轮的圆周速度

计算载荷系数

查表得

接触强度载荷系数

按实际的载荷系数校正分度圆直径

取标准m=5.

计算齿轮的相关参数

圆整并确定齿宽

三.校核齿根弯曲疲劳强度

1.确定弯曲强度载荷系数

2.计算当量齿数

3.查表得

4.计算弯曲疲劳许用应力

由图得弯曲疲劳寿命系数

按脉动循环变应力确定许用应力

校核弯曲强度

根据弯曲强度条件公式进行校核

满足弯曲强度,所选参数合适。

参考资料:

1.《机械设计手册》第四版化学工业出版社第3卷成大先主编。

2.《机械设计同步辅导及习题全解》中国矿业大学出版社

3.百度文库。

直齿圆锥齿轮的标准参数直齿圆锥齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

它具有传递动力、改变转速和转矩传递方向的功能,因此在工业生产中具有重要的作用。

为了确保直齿圆锥齿轮的正常运转和传动效率,制定了一系列的标准参数,以便生产和使用时参考。

本文将对直齿圆锥齿轮的标准参数进行详细介绍。

首先,直齿圆锥齿轮的标准参数包括模数、齿数、齿宽、齿顶高、齿根圆直径等。

其中,模数是指齿轮齿数与齿轮直径的比值,它是确定齿轮尺寸的基本参数。

齿数是指齿轮上的齿的数量,它直接影响到齿轮的传动比和传动效率。

齿宽是指齿轮齿面的宽度,它决定了齿轮的承载能力和传动功率。

齿顶高和齿根圆直径则是齿轮齿面的两个重要尺寸,它们直接影响到齿轮的强度和耐磨性能。

其次,直齿圆锥齿轮的标准参数还包括齿轮的精度等级、齿轮材料和热处理要求。

齿轮的精度等级是指齿轮齿面的加工精度,它直接影响到齿轮的传动精度和噪音水平。

齿轮材料是指制造齿轮所采用的材料,常见的材料有合金钢、铸铁和塑料等。

不同的材料具有不同的机械性能和耐磨性能,需要根据具体的使用条件来选择。

热处理要求是指对齿轮进行的热处理工艺,它可以提高齿轮的硬度和强度,延长使用寿命。

最后,直齿圆锥齿轮的标准参数还包括齿轮的设计和制造要求。

设计要求包括齿轮的结构形式、齿轮齿面的修形和倒角、齿轮的轴向间隙和端面间隙等。

制造要求包括齿轮的加工工艺、检测方法和表面处理等。

这些设计和制造要求是保证齿轮质量和可靠性的重要保障。

综上所述,直齿圆锥齿轮的标准参数涵盖了齿轮的尺寸、精度、材料、热处理和制造要求等方面,它们对于确保齿轮的正常运转和传动效率具有重要意义。

在实际生产和使用中,必须严格按照标准参数进行设计、制造和检测,以确保齿轮的质量和可靠性,提高机械设备的性能和使用寿命。

毕业设计(论文)圆锥齿轮参数化设计及力学分析学院(系):机电信息工程学院专业:机械设计制造及其自动化学生姓名:学号:指导教师:评阅教师:完成日期:摘要直齿锥齿轮是在机械上应用比较多的零件,其参数化设计的顺利进行以及力学分析将大大增加科技人员在产品开发阶段应用计算机辅助的方便性和实用性。

在Pro /E软件中,根据机械设计中有关齿轮的设计原理,通过建立直齿锥齿轮中各变量与模数m、齿数z等基本设计参数的关系,可以实现直齿锥齿轮的参数化设计,虚拟装配和运动仿真等研究,并通过干涉分析可以发现零件设计图的缺陷。

利用此方法,可以把设计错误消除在制造前,以减少重复性工作,减少工程损失。

参数化设计方法提高了设计的柔性和敏捷性,具有重要的工程应用价值。

使工程技术人员可以通过变动某些约束参数而不必改动元件设计的全过程来更新设计。

这种设计方法的编辑、修改等很容易实现,大大地简化了产品设计的过程。

关键词:Pro/E;直齿锥齿轮;参数化建模;仿真AbstractSpur bevel gear is widely applied in the mechanical parts. It’s parametric design smoothly and mechanical analysis will greatly increase the application of computer aided convenience and practical of those science and technology personnel working in product development phase. In Pro/E, according to the design principle of the gear of the mechanical design , and by establishing the relationship of the variable and basic design parameters of the spur bevel gear, such as module m, number of teeth z and so on. To realize parameter design of the spur bevel gear, virtual assembly and motion simulation, etc. And through the interference analysis we can find flaws when design parts. By this method, we can eliminate the error before design the part, so as to reduce repetitive work and reduce the loss Parametric design method improves the design flexibility and agility, and has the important engineering application value. The engineering and technical personnel can update the design just through changing some constraint parameters and don't have to change the whole process of the component design. The editing and modify etc of this design method are easy to achieve, and greatly simplified the product design process.Key Words:Pro/E; Spur bevel gear; Parameterized modeling; Simulation目录摘要 (I)Abstract (II)1 绪论 (1)1.1课题研究背景和意义 (1)1.1.1 课题研究背景 (1)1.1.2课题研究的意义 (1)1.2 国内外发展现状 (2)1.3 本课题主要工作和内容 (3)2 CAD技术及Pro/E软件的介绍 (4)2.1计算机辅助设计(CAD)的研究现状及发展趋势 (4)2.1.1 CAD技术简介 (4)2.1.2 CAD软件现状、主要分类及各自的主要特色 (4)2.1.3 CAD发展方向 (5)2.2 Pro/E软件简介 (6)2.2.1 软件概述 (6)2.2.2 Pro/ENGINEER软件包简介 (7)3直齿锥齿轮的参数化设计 (8)3.1 参数化建模原理分析 (8)3.2 直齿圆锥齿轮参数化建模 (9)3.2.1直齿锥齿轮的建模思路 (9)3.2.2 零件解析 (10)3.2.3 参数化设计过程 (10)4 直齿锥齿轮的运动仿真 (15)4.1 建立安装基准 (15)4.2 进入Pro/E装配环境,进行齿轮的装配 (16)4.3 运动仿真 (16)4.3.1设定运动参数 (17)4.3.2 启动运行 (17)4.3.3干涉分析 (17)5 直齿锥齿轮的有限元分析 (18)5.1 有限元分析概述 (18)5.2 创建有限元分析模型 (18)5.3 添加材料、约束和载荷 (18)5.4运行分析并查看结果 (19)结论 (23)参考文献 (24)附录A 锥齿轮设计参数 (25)附录B 直齿锥齿轮的参数关系 (26)致谢 (28)1绪论1.1课题研究背景和意义1.1.1 课题研究背景齿轮传动是机械传动中的重要装置,它具有质量小、体积小、传动比大和效率高等优点,已广泛应用于汽车、船舶、机床、矿山冶金等领域,它几乎适用于一切功率和转速范围。

锥齿轮传动设计一、引言锥齿轮传动是一种广泛应用于各种机械传动中的一种传动方式。

其主要特点是具有较高的承载能力、传递效率高、工作平稳等优点。

在设计锥齿轮传动时,需要考虑多方面因素,包括输入输出功率、转速比、载荷类型和大小等因素。

本文将从锥齿轮传动的基本原理、设计方法以及常见问题解决方法等方面进行详细介绍。

二、锥齿轮传动的基本原理1. 锥齿轮传动的结构锥齿轮传动由两个相交的圆锥形齿轮组成,分别为主动齿轮和从动齿轮。

主动齿轮通常为小端直径较小的圆锥形,从动齿轮通常为大端直径较大的圆锥形。

2. 锥齿轮传动的工作原理当主动齿轮旋转时,其直径较小的小端将驱使从动齿轮转动。

由于两个圆锥形齿轮之间产生了相对运动,因此在接触线上产生了滚切运动。

这种滚切运动可以保证齿轮之间的接触面积均匀分布,从而使得传动效率提高。

三、锥齿轮传动的设计方法1. 锥齿轮传动的参数计算在进行锥齿轮传动设计时,需要计算出一系列参数,包括模数、压力角、齿数、分度圆直径等。

具体计算方法可以参考国家标准GB/T 10095-2008《锥齿轮》。

2. 锥齿轮传动的选型在进行锥齿轮传动选型时,需要考虑多方面因素,包括输入输出功率、转速比、载荷类型和大小等因素。

通常可以根据输入输出功率和转速比来确定合适的模数和齿数范围,在此基础上进行具体选型。

3. 锥齿轮传动的结构设计在进行锥齿轮传动结构设计时,需要考虑多方面因素,包括主动从动端的位置关系、两个圆锥形齿轮之间的啮合角度等因素。

通常可以采用CAD软件进行三维建模和仿真分析,以确保结构设计合理可靠。

四、常见问题解决方法1. 锥齿轮传动噪声问题锥齿轮传动在运行时会产生一定的噪声,主要原因是由于啮合面的滑动和滚动摩擦所引起的。

为了解决这一问题,可以采用降低齿轮间啮合角度、改善齿形等方法。

2. 锥齿轮传动润滑问题锥齿轮传动在运行时需要进行润滑以减少磨损和摩擦。

通常可以采用油浸式润滑或者油雾润滑等方法。

在选择润滑方式时需要考虑输入输出功率、转速比和工作环境等因素。

一级圆锥齿轮减速器课程设计详细说明书一级圆锥齿轮减速器是一种常见的机械传动装置,广泛应用于各种机械设备中。

本文将详细介绍一级圆锥齿轮减速器的课程设计,包括设计目的、设计原理、设计步骤、设计结果等方面。

设计目的本次课程设计的目的是通过对一级圆锥齿轮减速器的设计,加深学生对机械传动装置的理解和掌握,提高学生的机械设计能力和实践能力。

设计原理一级圆锥齿轮减速器是一种通过齿轮传动实现减速的机械传动装置。

其原理是通过两个相互啮合的圆锥齿轮,将输入轴的高速旋转转换为输出轴的低速旋转。

其中,大齿轮为主动轮,小齿轮为从动轮,通过齿轮的啮合,实现输入轴和输出轴的转速比例。

设计步骤1. 确定设计参数:包括输入轴转速、输出轴转速、减速比、齿轮模数、齿数等参数。

2. 计算齿轮参数:根据设计参数,计算出大齿轮和小齿轮的齿数、模数、齿轮宽度等参数。

3. 绘制齿轮图:根据计算出的齿轮参数,绘制出大齿轮和小齿轮的齿轮图。

4. 绘制总装图:将大齿轮、小齿轮、输入轴、输出轴等部件组装在一起,绘制出总装图。

5. 进行强度校核:根据齿轮参数和总装图,进行强度校核,确保齿轮传动的可靠性和安全性。

6. 制作零件图和工艺图:根据总装图,制作出各个部件的零件图和工艺图,为加工和制造提供依据。

设计结果通过以上步骤,我们完成了一级圆锥齿轮减速器的课程设计。

设计结果如下:输入轴转速:1500r/min输出轴转速:300r/min减速比:5大齿轮齿数:50小齿轮齿数:10齿轮模数:4齿轮宽度:30mm经过强度校核,该设计方案符合齿轮传动的强度要求,可以实现输入轴和输出轴的准确转速比例。

总结通过本次课程设计,我们深入了解了一级圆锥齿轮减速器的设计原理和设计步骤,提高了机械设计能力和实践能力。

同时,我们也认识到了机械传动装置在各种机械设备中的重要作用,为今后的学习和工作打下了坚实的基础。

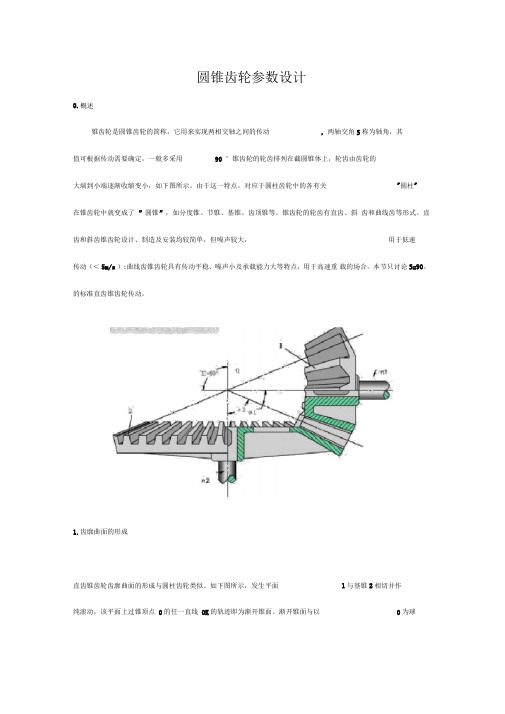

圆锥齿轮参数设计0.概述锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90 °锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了”圆锥”,如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s );曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90。

的标准直齿锥齿轮传动。

1.齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点0的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以0为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2.锥齿轮大端背锥、当量齿轮及当量齿数(1)背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A丄OA ,交齿轮的轴线于点01。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30 ),两者就更接近。

3. 3锥齿轮的创建锥齿轮在机械工业中有着广送的应用,它用来实现两相交轴之间的传动,两轴的相交角一般釆用90度。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小, 本节将介绍参数化设计锥齿轮的过程。

3. 3.1锥齿轮的建模分析与本章先前介绍的齿轮的建模过程相比较,锥齿轮的建模更为复杂。

参数化设计锥齿轮的过程中应用了大量的参数与关系式。

锥齿轮建模分析(如图3-122所示):(1)输入关系式、绘制创建锥齿轮所需的基本曲线(2)创建渐开线(3)创建齿根圆锥(4)创建第一个轮齿⑶ ⑷ ⑸图3-122锥齿轮建模分析3. 3. 2锥齿轮的建模过程1.输入基本参数和关系式(1)单击°,在新建对话框中输入文件名conic gear, 然后单(2)在主菜单上单击“工具”一"参数”,系统弹出''参数”对话框,如图3-123所示;图3-123 "参数”对话框(3)在"参数”对话框单击国按钮,可以看到“参数”对话框增加了一行,依次输入新参数的名值.和说明等o需要输入的参数如表3-3所示;称、名称值说明11名称值说明M 2.5模数DELTA分锥角Z24齿数DELTA_A顶锥角Z_D45大齿轮齿数DELTA_B基锥角ALPHA20压力角DELTA F根锥角B20齿宽HB齿基高HAX1齿顶高系数RX锥距CX0. 25顶隙系数THETA A一齿顶角HA齿顶高THETA_B齿基角HF齿根高THETA F齿根角H全齿高BA齿顶宽D分度圆直径BB齿基宽DB基圆直径BF齿根宽DA齿顶圆直径x0变位系数表3-3创建齿轮参数注意:表3-3中未填的参数值,表示是由系统通过关系式将自动生成的尺寸,用户无需指定。

(4)在主菜单上依次单击'‘工具”一"关系”,系统弹出“关系”对话框;(5)在“关系”对话框输入齿轮的基本关系式。

由这些关系式,系统便会自动生成表3-4所示的未指定参数的值,完成后的“关系”对话框如图3-124所示;图3-124 “关系”对话框2.创建基本曲线(1)创建基准平面。

锥齿轮的设计计算一. 锥齿轮尺寸计算根据检测设备的传动的要求,去传动比i=11.选择材料和精度等级1)小锥齿轮选用 45调制处理,HB 1=240 HBS ; 大锥齿轮选用 45 正火处理,HB 2=200HBS ;2)精度等级选为7级。

2.按齿面接触强度进行设计 2t 3124()[](10.5)E H HR R d Z Z K T σψψ≥⨯- 1) 确定载荷系数t K参照参考文献[1]得t K =1.30;2) 齿轮传递扭矩T由步进电机保持转矩8N/mm 得T=8000N mm;3) 齿宽系数查参考文献[1]表10-7,确定=0.3 4).区域系数Z H根据参考文献[1] 确定Z H =2.5;5).许用应力由参考文献[1]确定=522.5MPa; 6)材料弹性影响系数E Z由参考文献表10-6查得E Z =189.812a MP 综上计算得, 23124 1.38000189.8 2.5()522.50.3(10.50.3)d ⨯⨯⨯≥⨯⨯-⨯=59.1mm 3.确定齿数取Z 1=40,Z2= Z 1i=401=40;4.选大端模数m= d 1/Z 1=59.1/40=1.48圆整取m=2 ;5.计算分度圆锥角锥距 11240=arctan arctan 4540Z Z δ==o21=90904545δδ-=-=o o o o121mZ 1()56.572Z R mm Z =+=6.计算大端分度圆直径121d =d =m Z 24080mm ⨯=⨯= 7.确定齿宽=0.356.57=16.9R b R ψ=⋅⨯ b 1= b2=11 mm二. 齿根弯曲疲劳强度校核a 222214(10.5)u 1a F F S R R KT Y Y Z m σψψ=⋅⋅-+1. 查参考文献[1]10-5得 a F Y =2.4,a S Y =1.67 查阅参考文献[1]得[]=390 MPa;2.计算得 22224 1.38000 2.4 1.570.3(10.50.3)40211F σ⨯⨯=⨯⨯-⨯⨯⨯+ =79.9<[]=390 MPa;故所选齿轮满足齿根弯曲疲劳强度要求。

圆锥齿轮传动设计计算首先,我们需要确定齿轮的模数。

模数是描述齿轮齿形和大小的重要参数,通常以m表示,计算公式为m=d/z,其中d为分度圆直径,z为齿数。

常用的模数有1,1.25,1.5,2等。

确定模数后,可以计算分度圆直径。

其次,根据齿轮的齿数,我们可以计算齿轮的轴间距。

轴间距是指两个相互啮合的齿轮轴线之间的距离。

轴间距的计算公式为:a=(z1+z2)/(2m*cosβ),其中a为轴间距,z1和z2分别为齿轮1和齿轮2的齿数,m为模数,β为螺旋角。

确定了模数和轴间距后,我们可以计算齿轮的分度圆直径。

分度圆直径是齿轮表面上与齿轮齿数相对应的直径,是齿轮齿形和尺寸的基准。

分度圆直径的计算公式为:d=m*z,其中d为分度圆直径,m为模数,z为齿数。

接下来,我们需要计算齿轮的齿面角。

齿面角是指两个相互啮合的齿轮齿面上的角度。

齿面角的计算公式为:α=arctan(tanβ*cosγ),其中α为齿面角,β为螺旋角,γ为压力角。

螺旋角和压力角是描述齿轮齿形的重要参数,具体计算方法可以根据具体情况进行选择。

最后,我们需要进行齿轮的强度校核。

齿轮的强度校核是为了确保齿轮传动在工作过程中不会出现失效的现象。

齿轮的强度校核主要包括弯曲强度和接触疲劳强度两个方面。

弯曲强度校核是为了确保齿轮在受到外力作用时不会发生弯曲变形或断裂。

接触疲劳强度校核则是为了确保齿轮在长期运行过程中不会发生疲劳断裂。

以上是圆锥齿轮传动设计计算的一些基本步骤和方法。

如果需要进行更加详细和精确的设计计算,还需要考虑材料的强度性能、表面质量要求等其他因素。

设计计算过程中还需要充分考虑安全系数以及实际应用情况,以确保齿轮传动的可靠性和稳定性。

圆锥齿轮参数设计0.概述锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

圆锥齿轮参数设计

0.概述

锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成

直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

2. 锥齿轮大端背锥、当量齿轮及当量齿数

(1) 背锥和当量齿轮

下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R

表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

若以球面渐开线作锥齿轮的齿廓,则园弧bAc为轮齿球面大端与轴剖面的交线,该球面齿形是不能展开成平面的。

为此,再过A作O1A⊥OA,交齿轮的轴线于点O1。

设想以OO1为轴线,以O1A为母线作圆锥面O1AA,该圆锥称为锥齿轮的大端背锥。

显然,该背锥与球面切于锥齿轮大端的分度圆。

由于大端背锥母线1A与锥齿轮的分度锥母线相互垂直,将球面齿形的圆弧bAc投影到背锥上得到线段

b'Ac',圆弧bAc与线段b'Ac'非常接近,且锥距R与锥齿轮大端模数m之比值愈大(一般R/m>30),两者就更接近。

这说明:可用大端背锥上的齿形近似地作为锥齿轮的大端齿形。

由于背锥可展开成平面并得到一扇形齿轮,扇形齿轮的模数m、压力角a和齿高系数ha*等参数分别与锥齿轮大端参数相同。

再将扇形齿轮补足成完整的直齿圆柱齿轮,这个虚拟的圆柱齿轮称为该锥齿轮的大端当量齿轮。

这样就可用大端当量齿轮的齿形近似地作为锥齿轮的大端齿形,即锥齿轮大端轮齿尺寸(ha、hf等)等于当量齿轮的轮齿尺寸。

(2) 基本参数

由于直齿锥齿轮大端的尺寸最大,测量方便。

因此,规定锥齿轮的参数和几何尺寸均以大端为准。

大端的模数m的值为标准值,按下表选取。

在GB12369-90中规定了大端的压力角a=20。

,齿顶高系数ha*=1,顶隙系数c*=0.2。

锥齿轮模数(摘自GB12368-90)

… 1 1.125 1.25 1.375 1.5 1.75 2 2.25 2.5 2.75 3 3.25 3.5 3.75 4 4.5 5 5.5 6 6.5 7 8 …

(3) 当量齿数

当量齿轮的齿数zv称为锥齿轮的当量齿数。

zv与锥齿轮的齿数z的关系可由上图求出,由图可得当量齿轮的分度圆半径rv

而

则有

式中:d为锥齿轮的分度锥角。

zv一般不是整数,无须圆整。

3 直齿锥齿轮传动的运动设计

(1) 背锥和当量齿轮

下图为一对锥齿轮的轴向剖面图。

该对锥齿轮的轴角等于两分度锥角之和,即

由于直齿锥齿轮传动强度计算及重合度计算的需要引进一对当量齿轮(上图),它们是用该对锥齿轮齿宽中点处的背锥展开所得到的。

当量齿轮的分度圆半径d v1/2和d v2/2分别为这对锥齿轮齿宽b中点处背锥的母线长;模数即为齿宽中点的模数,称为平均模数m m。

1. 直齿圆锥齿轮的啮合传动特点

一对锥齿轮的啮合传动相当于其当量齿轮的啮合传动。

因此有如下特点:

(1) 正确啮合条件

(2) 连续传动条件 e>1,重合度e可按其齿宽中点的当量齿轮计算。

(3) 不根切的最少齿数

(4) 传动比i12 因,故

当S=90°时,有

2. 几何尺寸计算

根据锥齿轮传动的特点,其基本几何尺寸按大端计算,但锥齿轮齿宽中点处及其当量齿轮的几何尺寸必须通过大端导出。

(1) 齿宽系数FR 。

一般取F R=1/3,且b1=b2=b

(2) 齿宽中点的分度圆直径(平均分度圆直径)d m和平均模数m m

(3) 齿宽中点处当量齿轮的分度圆直径d mv、当量齿数z v及齿数比u v

式中齿数比影响分度锥顶角的大小,一般取u≤3,最大不超过5。

参考上图导出标准直齿锥齿轮传动的几何尺寸计算公式列于标准直齿锥齿轮传动的主要几何尺寸计算公式表中。

4. 直齿锥齿轮传动的强度计算

直齿锥齿轮的强度计算比较复杂。

为了简化计算,通常按其齿宽中点的当量齿轮进行强度计算。

这样,就可以直接引用直齿圆柱齿轮的相应公式。

因直齿锥齿轮的制造精度较低,在强度计算中一般不考虑与重合度的影响,即取齿间载荷分配系数Ka、重合度系数Ze、Ye的值为1。

1 轮齿受力分析

忽略齿面摩擦力,并假设法向力Fn集中作用在齿宽中点上,在分度圆上可将其分解为圆周力Ft、径向力Fr和轴向力Fa相互垂直的三个分力,如下图所示。

各力的大小分别为

式中 T1--小齿轮的名义转矩(N·mm);

轮齿受力分析

各力的方向主动轮圆周力的方向与轮的转动方向相反,从动轮圆周力的方向与轮的转动方向相同;主、从动轮径向力分别指向各自的轮心;轴向力则分别指向各自的大端。

载荷系数

式中:KA-使用系数,按使用系数KA表查取

Kv-动载荷系数,降低一级精度等级,用齿宽中点的圆周速度由动载荷系数Kv图查取

Kb-齿向载荷分布系数,可按式,式中K Hbbe由表齿向载荷分配系数K Hbbe查取。

2. 齿面接触疲劳强度计算

以当量齿轮作齿面接触疲劳强度计算,则式

为

将当量齿轮的有关参数代入上式中,可得直齿圆锥齿轮传动的齿面接触疲劳强度校核公式为而齿面接触疲劳强度设计公式为

式中各参数按前述确定。

3. 齿根弯曲疲劳强度计算

将当量齿轮的有关参数代入式和中,可得直齿圆锥齿轮传动的齿根弯曲疲劳强度校核公式和设计公式

式中Y Fa-齿形系数,根据当量齿数,由外齿轮的齿形系数图YFa查取。

YSa-应力修正系数,根据当量齿数,由应力修正系数YSa图查取。