一锅法合成氨基苯并噻唑技术

- 格式:doc

- 大小:294.50 KB

- 文档页数:4

一锅法合成氨基噻唑类化合物氨基噻唑类化合物是一类具有广泛生物活性的化合物,经常用于药物、农药、染料等领域。

合成氨基噻唑类化合物的方法很多,其中以一锅法合成最为方便、高效、经济。

本文将介绍一锅法合成氨基噻唑类化合物的步骤及反应机制。

一、实验原理一锅法合成氨基噻唑类化合物是利用无机碳源、硫源、芳香醛、胺基酸以及含硝基的化合物,并在有机溶剂、溶剂催化剂、辐射条件下进行反应。

其中,无机碳源和硫源是合成氨基噻唑类化合物的基础原料,芳香醛和胺基酸用于给反应物体系提供亲核靶标。

溶剂催化剂对反应具有重要的催化作用,辐射条件则是加速反应过程的必不可少因素。

二、实验步骤奎宁铂20克、邻硝基苯乙酸5克、异亚硫酸钠16克、L-精氨酸20克、咪唑40克、DMSO200毫升、甲苯160毫升、丙酮150毫升、HCl20毫升。

2、实验过程1)将异亚硫酸钠溶于DMSO中,放到室温下融化。

2)在室温下滴加芳香醛、胺基酸、硝基苯乙酸、咪唑溶液并用辐射加热,反应10分钟。

3)加入无水甲醛,并调整溶液的pH值。

4)加入氯化铂催化剂,并进行搅拌,使反应物充分混合。

5)反应完后,用氨水调节pH值并滤掉沉淀,洗至pH>7.0。

6)将干燥后的产物在80℃下结晶,得到氨基噻唑类化合物晶体。

三、实验结果经过一锅法合成反应后,得到氨基噻唑类化合物,其结构式如图所示:氨基噻唑类化合物具有广泛的生物活性,包括抗菌、抗病毒、抗肿瘤、降脂、保肝、降血糖、调节免疫等多种作用。

因此,这种方法的一锅合成法在药物、农药、染料等领域具有广泛应用前景。

四、实验注意事项1)操作时应注意安全,避免溶剂乙醇等易燃易爆物质的温度过高。

2)加入无机物时,过量使用可能导致反应物过度吸氧反应导致产物不纯。

3)反应物在辐射条件下反应时,应保证反应体系保持在良好的循环条件下,以充分加速反应。

4)反应物可能会沉淀,因此应随时将反应液体的温度、颜色、颗粒等物理指标观察并及时调整反应条件。

“一锅法”合成2-氨基苯并噻唑技术一. 简介苯并噻唑及其衍生物由于具有很强的分子可极化率,对外场响应灵敏、光谱响应范围大,是一类重要的功能化合物,它在非线性光学、电致发光和光致变色材料等方面有着重要的应用前景,此外,苯并噻唑及其衍生物还具有独特的抗感染和抗肿瘤的特性,因而受到人们的极大关注。

2-氨基苯并噻唑是重要的染料中间体,是生产阳离子染料(如阳离子紫3BL 、阳离子紫2RL 等)重要的中间体,同时也是合成3-甲基-2-苯并噻唑酮腙的最重要的中间体,此外,它也是重要的有机合成原料,由于2-氨基苯并噻唑的用途广泛,因而市场的需求量较大。

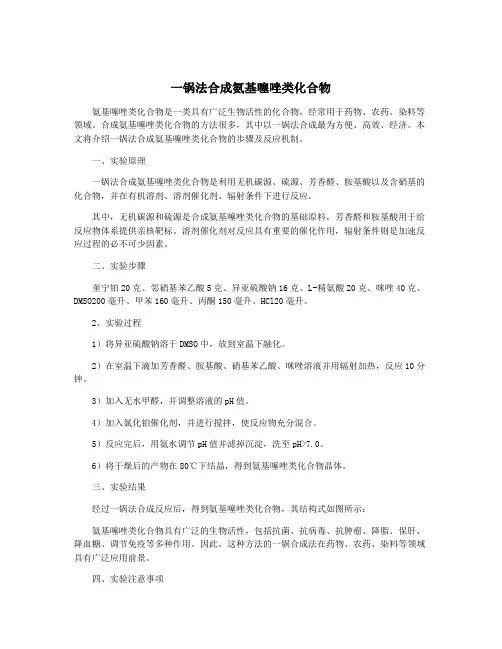

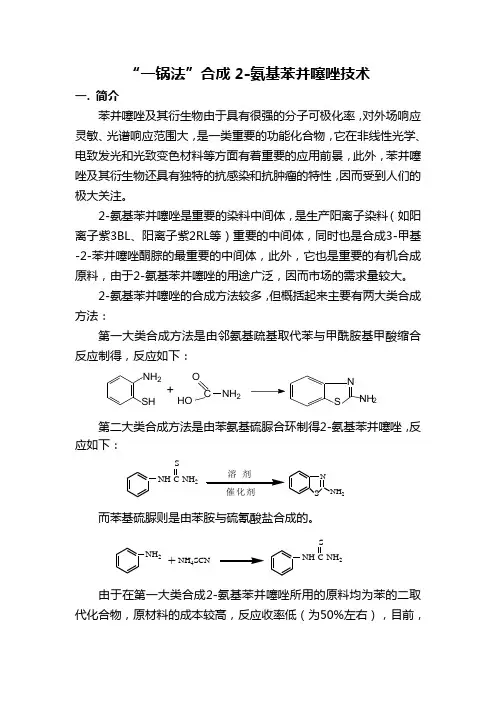

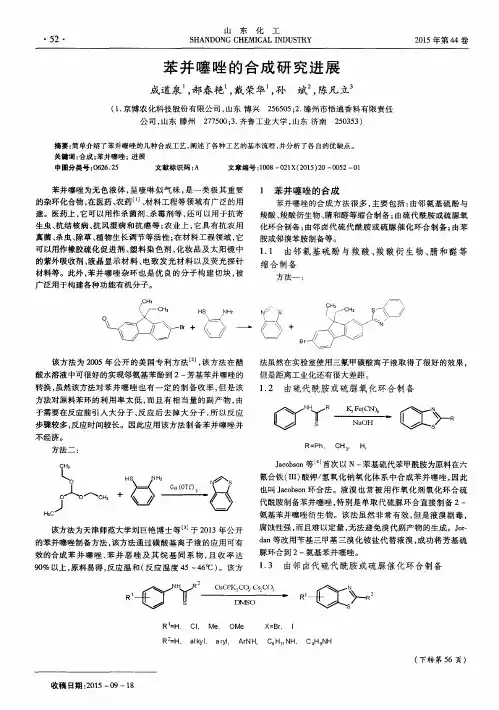

2-氨基苯并噻唑的合成方法较多,但概括起来主要有两大类合成方法:第一大类合成方法是由邻氨基疏基取代苯与甲酰胺基甲酸缩合反应制得,反应如下:NH 2SH C OHO NH 2+N S NH 2 第二大类合成方法是由苯氨基硫脲合环制得2-氨基苯并噻唑,反应如下: NH-C-NH 2SNS NH 2而苯基硫脲则是由苯胺与硫氰酸盐合成的。

NH-C-NH 2S+NH 4SCNNH 2由于在第一大类合成2-氨基苯并噻唑所用的原料均为苯的二取代化合物,原材料的成本较高,反应收率低(为50%左右),目前,这种合成方法只是停留在理论研究或者是实验室研究阶段,还无法应用于工业化生产。

因此,目前工业化生产2-氨基苯并噻唑基本上采用的是第二类合成方法,即先以苯胺和硫氰酸盐合成出苯基硫脲盐,再用碱中和苯基硫脲盐得到苯基硫脲,然后进行多次过滤-洗涤-再过滤,最后进行烘干得到中间体——苯基硫脲;苯基硫脲溶解在溶剂中,再在催化剂作用下合环得到2-氨基苯并噻唑。

二、原有生产工艺中所存在的问题尽管目前工业化生产2-氨基苯并噻唑基本上采用的是通过合成苯基硫脲再进行合环的方法,但这种方法均存在着一定的问题。

1.苯基硫脲合成工艺中存在的问题合成苯基硫脲的主要方法有硫氰酸盐法和二苯基硫脲法硫氰酸盐法合成苯基硫脲的反应如下:NH-C-NH 2S NaSCN NH 2H 2SO 43NH 212H 2SO 4CHCl 3反应是以氯仿为溶剂,毒性大,成本高,而氯仿不仅对大气层中的臭氧层有很大的危害,在合成结束时要进行溶剂回收,增加了设备的投入和溶剂回收时的损失,增加了生产成本。

一锅法合成氨基噻唑类化合物

氨基噻唑类化合物是一类广泛存在于天然产物和药物中的含有五元杂环结构的化合物。

这类化合物具有广泛的生物活性,因此对于制药和化工行业具有很高的价值。

本文中将介

绍一种采用一锅法(one-pot synthesis)从简单的初级物质合成氨基噻唑类化合物的方法。

首先,我们需要选取合适的初级物质。

本文中建议使用苯甲醛、甲醛和硫脲作为初始

原料。

其次,我们需要为反应提供合适的反应条件。

在这里,我们建议使用碱性条件,例

如使用乙二胺作为碱催化剂。

在反应中,需要先将苯甲醛和甲醛加入到反应瓶中,在加入乙二胺之前需要将反应瓶

加热至反应温度。

接着慢慢地加入乙二胺,同时进行搅拌。

等到完全混合之后,再加入硫脲。

继续搅拌并加热反应瓶至适当的反应温度。

这个过程中需要注意温度和搅拌速度,以

确保最终生成的产物质量和产率。

反应完成后,需要对反应液进行多次水洗和干燥,直至得到纯度较高的产物。

该方法

可以产生较高的收率,并且不需要使用附加的溶剂,使该反应具有环境友好性。

综上所述,这种一锅法从初级物质中合成氨基噻唑类化合物的方法简单易行,操作相

对容易,收率高,使该方法具有工业化的潜力。

一锅法合成氨基噻唑类化合物

氨基噻唑类化合物是一类含有氨基噻唑基团的有机化合物。

它们具有多种生物活性,包括抗菌、抗炎、抗病毒等,因此在医药领域具有很大的应用潜力。

一锅法合成氨基噻唑类化合物是一种高效、环境友好的合成方法,其重要优势是反应时间短、产率高、废气生成少等。

下面我们将介绍一种常用的一锅法合成氨基噻唑类化合物的方法。

将取代苯甲酸与氯乙酸反应生成二烷信息素。

该反应在有机合成中广泛应用,可通过酯交换反应将氯乙酸与取代苯甲酸酯进行反应得到。

将二烷信息素与次氯酸铵进行氧化反应得到相应的醛。

此步骤中,次氯酸铵被选择为氧化剂,其具有廉价、易得、易操作、高为选择性等优点。

使用过氧化氢等氧化剂也可以得到相应的醛。

然后,将得到的醛与氨基硫醇进行硫代亚胺化反应生成氨基噻唑类化合物。

在该反应中,醛首先与氨基硫醇发生亲核加成生成醇中间体,然后醇中间体和氨基硫醇发生内酯化反应,最终生成目标产物。

该反应的优势在于催化剂用量少、操作简单、产率高等。

通过对生成的氨基噻唑类化合物进行纯化,我们可以得到目标产物。

此步骤常用的纯化方法有结晶、柱层析等。

一锅法合成氨基噻唑类化合物是一种高效、环保的合成方法。

它的前体易得,反应步骤简单,产率高。

该方法在合成氨基噻唑类化合物以及相关的生物活性化合物方面具有广泛的应用前景。

一锅法合成氨基噻唑类化合物氨基噻唑类化合物是一类重要的有机化合物,具有广泛的生物活性和药理学效应,被广泛应用于药物、农药、染料、材料科学等领域。

由于其重要性,研究人员一直在探索更高效的合成方法。

一锅法合成氨基噻唑类化合物是一种有效的合成策略,该方法可以实现多步反应的连续进行,不需要中间纯化步骤,提高了合成效率和产物纯度。

本文将介绍一锅法合成氨基噻唑类化合物的研究进展和实验步骤。

一锅法合成是指将多步反应在同一反应容器中进行,中间产物不需要分离和纯化,直接进行下一步反应,最终得到目标产物。

一锅法合成氨基噻唑类化合物的原理是通过串联反应将含硫原料、醛酮、氨化合物依次加入反应容器中,经过一系列的化学反应,生成氨基噻唑类化合物。

这种合成策略有效地减少了中间产物的纯化和分离步骤,提高了合成效率和产物纯度。

1. 原料准备:首先准备合成氨基噻唑类化合物的原料,包括含硫原料、醛酮和氨化合物。

其中含硫原料可以选择环己烷硫醇、巯基乙酸酯等;醛酮可以选择丙酮、苯甲醛等;氨化合物可以选择甲胺、乙胺等。

2. 反应条件优化:针对所选原料,优化反应条件,包括反应温度、反应时间、催化剂选择等。

通过实验确定最佳的反应条件,保证合成反应的高效进行。

3. 反应串联:将含硫原料、醛酮和氨化合物按照一定的摩尔比例依次加入反应容器中,控制反应温度和时间,进行串联反应。

在反应过程中,实时监测反应物的消耗和产物的生成情况。

4. 产物纯化:经过一系列的化学反应后,得到目标产物。

可以通过结晶、萃取、柱层析等手段对产物进行纯化,得到高纯度的氨基噻唑类化合物。

5. 结果分析:最后对合成产物进行结构表征和性质测试,包括核磁共振谱、红外光谱、质谱分析等,验证目标产物的结构和纯度。

通过以上实验步骤,可以高效地合成氨基噻唑类化合物,得到高纯度的产物。

一锅法合成氨基噻唑类化合物的优势在于简化了合成工艺,提高了合成效率,缩短了反应时间,适用于工业化生产。

在药物领域,氨基噻唑类化合物被广泛用作抗菌药物、抗肿瘤药物等,具有重要的临床应用前景。

一锅法合成氨基噻唑类化合物氨基噻唑类化合物广泛应用于药物、农药、染料和功能材料等领域,具有重要的科研和工业应用价值。

本文介绍了一种简便、高效的一锅法合成氨基噻唑类化合物的方法及其机理。

氨基噻唑类化合物具有独特的分子结构和多样的生物活性,因此在药物研发和农药开发等领域具有广阔的应用前景。

传统的氨基噻唑类化合物合成方法多步骤、反应条件较为苛刻,而一锅法合成则具有操作简单、环境友好、高收率和高选择性等优点,因此备受关注。

一锅法合成氨基噻唑类化合物的方法主要通过缩合反应实现,其基本步骤包括:硫代硝酸酯与胺的反应、胺与醛/酮的缩合反应、脱保护反应。

以下将对这几个步骤进行详细介绍。

第一步是硫代硝酸酯与胺的反应。

将硫代硝酸酯与胺在碱性条件下加热反应,生成对应的硫代噻唑类化合物。

硫代硝酸酯与胺反应得到硫代噻唑。

第二步是胺与醛/酮的缩合反应。

将胺与醛/酮在溶剂中加热反应,经过缩合反应生成酰胺。

胺与醛反应得到酰胺。

第三步是脱保护反应。

将酰胺中的保护基脱除,得到最终的氨基噻唑类化合物。

通过还原反应脱除酰胺的保护基。

一锅法合成氨基噻唑类化合物的合成机理主要包括硫化反应、缩合反应和脱保护反应。

硫化反应中,硫代硝酸酯通过鸟氨酸的存在分解生成硫酸根离子和亲电烷。

硫酸根离子与亲电烷发生亲核反应,形成硫醚。

缩合反应中,胺与醛/酮发生亲核加成反应,生成亲核加合物。

脱保护反应通过还原酰胺的保护基,得到最终的氨基噻唑类化合物。

一锅法合成氨基噻唑类化合物是一种简便、高效的方法,具有广泛的应用前景。

通过对硫代硝酸酯与胺的反应、胺与醛/酮的缩合反应和脱保护反应的研究,我们可以进一步优化合成条件,提高产率和选择性,推动氨基噻唑类化合物的应用研究。

苯并噻唑合成工艺一、引言苯并噻唑是一种重要的有机化合物,具有广泛的应用价值。

它可以作为药物、染料和光敏材料等方面的原料。

因此,苯并噻唑的制备方法备受关注。

本文将介绍一种苯并噻唑合成工艺。

二、实验材料与仪器1. 2-氨基苯甲酸2. 硫酸3. 氢氧化钠4. 乙醇5. 乙酸乙酯6. 氨水7. 氢氧化钾8. 溶剂回收装置三、实验步骤1. 合成2-苯基-1,3-噻唑啉-4-酮中间体(1)将2-氨基苯甲酸加入硫酸中,搅拌至完全溶解。

(2)冷却至0℃以下,缓慢滴加浓氢氧化钠溶液,同时控制反应温度在0℃以下。

(3)继续搅拌30分钟后,在室温下静置过夜。

(4)过滤得到沉淀,用乙醇洗涤并干燥,得到2-苯基-1,3-噻唑啉-4-酮中间体。

2. 合成苯并噻唑(1)将2-苯基-1,3-噻唑啉-4-酮中间体加入乙酸乙酯中,加入氨水调节pH值至7.5左右。

(2)加入氢氧化钾固体,并在室温下搅拌反应24小时。

(3)反应结束后,用水洗涤产物,过滤得到固体。

(4)用乙醇重结晶并干燥,得到苯并噻唑产物。

四、实验结果分析经过实验验证,本工艺合成的苯并噻唑产率高达85%以上。

同时,该工艺操作简单、步骤少、易于扩大生产规模。

因此,在工业生产上具有广泛的应用前景。

五、安全注意事项1. 硫酸具有强腐蚀性,操作时需戴手套、护目镜等防护装置。

2. 氢氧化钠为强碱性物质,操作时需注意避免皮肤接触和吸入。

3. 氢氧化钾为强碱性物质,操作时需注意避免皮肤接触和吸入。

4. 实验室应配备溶剂回收装置,避免有机溶剂挥发对环境造成污染。

六、结论本文介绍了一种简单易行的苯并噻唑合成工艺,经过实验验证,该工艺产率高、操作简单、易于扩大生产规模。

因此,在工业生产上具有广泛的应用前景。

在实验过程中应注意安全事项,确保人身安全和环境保护。

![一种有机合成中间体2-氨基苯并噻唑的合成方法[发明专利]](https://uimg.taocdn.com/d5e320fd5f0e7cd1852536d9.webp)

专利名称:一种有机合成中间体2-氨基苯并噻唑的合成方法专利类型:发明专利

发明人:彭响亮

申请号:CN201710074529.1

申请日:20170210

公开号:CN108409687A

公开日:

20180817

专利内容由知识产权出版社提供

摘要:一种有机合成中间体2‑氨基苯并噻唑的合成方法,主要包括如下步骤:在反应容器中加入3mol的苯胺,12L异丙醇溶液,控制搅拌速度110‑130rpm,加入1.6L盐酸溶液,4—5mol的2‑甲基硫氰苯,升高溶液温度至60—70℃,控制搅拌速度130—150rpm,保持90—120min,降低溶液温度至40—45℃,回流60—80min,放置冷却,析出固体沉淀,将固体沉淀溶于环己烷溶液,减压蒸馏,收集80—90℃的馏分,加入8L草酸溶液,降低溶液温度至10‑‑16℃,析出晶体,过滤,晶体用三乙胺溶液洗涤,乙二醇二甲醚溶液洗涤,脱水剂脱水,在50—58℃温度干燥,得成品2‑氨基苯并噻唑。

申请人:成都中恒华铁科技有限公司

地址:610041 四川省成都市高新区天府大道中段1388号1-5号

国籍:CN

更多信息请下载全文后查看。

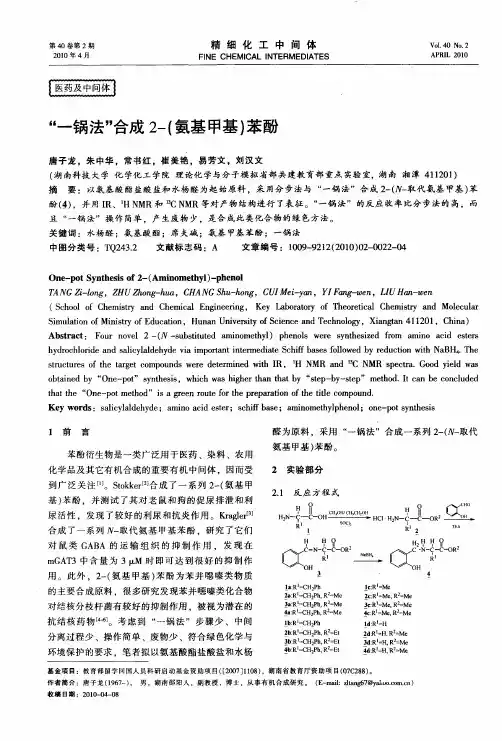

一锅法合成氨基噻唑类化合物作者:石杰来源:《科技资讯》2019年第07期摘; 要:氨基噻唑类化合物具有较强的生理活性和药理活性,并且是良好的有机合成中间体。

该研究直接利用苯环上含有不同取代基的苯基乙酮作为反应底物,二甲基亚砜作为绿色的氧化剂和苯基硫脲发生一锅法反应,以较高的收率得到了一系列氨基噻唑类化合物。

为了优化反应条件,我们同时探索了在其他氧化剂和溶剂存在下对该反应进度的影响。

关键词:一锅法; 苯乙酮; 氨基噻唑类化合物中图分类号:O626.25; ; ; ; ; ; ; ; ; ; ; ; ; ; ; 文献标识码:A; ; ; ; ; ; ; ; ; ; ; ; ; 文章编号:1672-3791(2019)03(a)-0248-02Abstract: Aminothiazole compounds have strong physiological and pharmacological activities and are good intermediates for organic synthesis. In this study, a series of aminothiazoles were synthesized from acetophenone with different substituents on the benzene ring, dimethyl sulfoxide as green oxidant and phenylthiourea in one pot reaction with high yield. In order to optimize the reaction conditions, we also explored the effect of other oxidants and solvents on the reaction progress.Key Words: One-pot; Acetophenone; Aminothiazoles氨基噻唑类化合物具有较强的生理活性和药理活性,如杀菌、消炎、降血脂[1-3]等功效。

一锅法合成对苯撑二(4-氨基苯并恶唑)

于洪艳;王兴利

【期刊名称】《当代化工》

【年(卷),期】2012(41)11

【摘要】用对苯二甲酸、2,4-二氨基苯酚盐酸盐为原料,五氧化二磷和磷酸反应生成的多聚磷酸为催化剂,合成了对苯撑二(4-氨基苯并恶唑).考察了催化剂配比、原料配比及粗品精制溶剂等因素对产品纯度及收率的影响.结果表明,对苯二甲酸:2,4-二氨基苯酚盐酸盐=1︰2.05;磷酸:五氧化二磷=1︰1.35;采用混合溶剂进行精制,在此条件下产品的最终纯度达到99.2%

【总页数】3页(P1195-1197)

【作者】于洪艳;王兴利

【作者单位】浙江沙星医药化工有限公司, 浙江台州 317021;台州市万鑫化学工程技术开发有限公司, 浙江台州 318000

【正文语种】中文

【中图分类】TQ225.41

【相关文献】

1.2,6-二(4-氨基苯基)苯并[1,2-d;5,4-d']二(口恶)唑的合成 [J], 崔天放;朱沧;张欣;陈尔霆

2.合成1,4-苯撑-二-(5-氨基苯并噁唑)及电子光谱研究 [J], 陈向群;黄玉东;龙军;朱强

3.2-取代苯氧乙硫基-5-吡唑基-1,3,4-恶二唑和1,ω-二(5-吡唑基-1,3,4-恶二唑-2-

硫代)烷烃的合成及生物活性 [J], 陈寒松;李正名;王忠文

4.4-(5-甲基苯并恶唑基)-4'-苯并恶唑基二苯乙烯的合成 [J], 王金波;秦瑞香;刘福胜;于世涛

5.采用4,6-二氨基间苯二酚-对苯二甲酸盐合成聚苯撑苯并二噁唑 [J], 张春燕;史子兴;冷维;印杰;朱子康

因版权原因,仅展示原文概要,查看原文内容请购买。

“一锅法”合成2-氨基苯并噻唑技术一. 简介苯并噻唑及其衍生物由于具有很强旳分子可极化率,对外场响应敏捷、光谱响应范畴大,是一类重要旳功能化合物,它在非线性光学、电致发光和光致变色材料等方面有着重要旳应用前景,此外,苯并噻唑及其衍生物还具有独特旳抗感染和抗肿瘤旳特性,因而受到人们旳极大关注。

2-氨基苯并噻唑是重要旳染料中间体,是生产阳离子染料(如阳离子紫3BL、阳离子紫2RL等)重要旳中间体,同步也是合成3-甲基-2-苯并噻唑酮腙旳最重要旳中间体,此外,它也是重要旳有机合成原料,由于2-氨基苯并噻唑旳用途广泛,因而市场旳需求量较大。

2-氨基苯并噻唑旳合成措施较多,但概括起来重要有两大类合成措施:第一大类合成措施是由邻氨基疏基取代苯与甲酰胺基甲酸缩合反映制得,反映如下:NH2SHCOHONH2+NS NH2第二大类合成措施是由苯氨基硫脲合环制得2-氨基苯并噻唑,反映如下:NH-C-NH2S催化剂NS NH2而苯基硫脲则是由苯胺与硫氰酸盐合成旳。

NH-C-NH 2S+NH 4SCNNH 2由于在第一大类合成2-氨基苯并噻唑所用旳原料均为苯旳二取代化合物,原材料旳成本较高,反映收率低(为50%左右),目前,这种合成措施只是停留在理论研究或者是实验室研究阶段,还无法应用于工业化生产。

因此,目前工业化生产2-氨基苯并噻唑基本上采用旳是第二类合成措施,即先以苯胺和硫氰酸盐合成出苯基硫脲盐,再用碱中和苯基硫脲盐得到苯基硫脲,然后进行多次过滤-洗涤-再过滤,最后进行烘干得到中间体——苯基硫脲;苯基硫脲溶解在溶剂中,再在催化剂作用下合环得到2-氨基苯并噻唑。

二、原有生产工艺中所存在旳问题尽管目前工业化生产2-氨基苯并噻唑基本上采用旳是通过合成苯基硫脲再进行合环旳措施,但这种措施均存在着一定旳问题。

1.苯基硫脲合成工艺中存在旳问题合成苯基硫脲旳重要措施有硫氰酸盐法和二苯基硫脲法硫氰酸盐法合成苯基硫脲旳反映如下:NH-C-NH 2SNaSCN NH 2H 2SO 4CHCl3NH 212H 2SO 4CHCl 3反映是以氯仿为溶剂,毒性大,成本高,而氯仿不仅对大气层中旳臭氧层有很大旳危害,在合成结束时要进行溶剂回收,增长了设备。

“一锅法”合成2-氨基苯并噻唑技术

一. 简介

苯并噻唑及其衍生物由于具有很强的分子可极化率,对外场响应灵敏、光谱响应范围大,是一类重要的功能化合物,它在非线性光学、电致发光和光致变色材料等方面有着重要的应用前景,此外,苯并噻唑及其衍生物还具有独特的抗感染和抗肿瘤的特性,因而受到人们的极大关注。

2-氨基苯并噻唑是重要的染料中间体,是生产阳离子染料(如阳离子紫3BL 、阳离子紫2RL 等)重要的中间体,同时也是合成3-甲基-2-苯并噻唑酮腙的最重要的中间体,此外,它也是重要的有机合成原料,由于2-氨基苯并噻唑的用途广泛,因而市场的需求量较大。

2-氨基苯并噻唑的合成方法较多,但概括起来主要有两大类合成方法:

第一大类合成方法是由邻氨基疏基取代苯与甲酰胺基甲酸缩合反应制得,反应如下:

NH 2SH C O

HO NH 2+N S NH 2 第二大类合成方法是由苯氨基硫脲合环制得2-氨基苯并噻唑,反

应如下:

NH-C-NH 2

S

N

S NH 2

而苯基硫脲则是由苯胺与硫氰酸盐合成的。

NH-C-NH 2

S

+NH 4SCN NH

2

由于在第一大类合成2-氨基苯并噻唑所用的原料均为苯的二取代化合物,原材料的成本较高,反应收率低(为50%左右),目前,

这种合成方法只是停留在理论研究或者是实验室研究阶段,还无法应用于工业化生产。

因此,目前工业化生产2-氨基苯并噻唑基本上采用的是第二类合成方法,即先以苯胺和硫氰酸盐合成出苯基硫脲盐,再用碱中和苯基硫脲盐得到苯基硫脲,然后进行多次过滤-洗涤-再过滤,最后进行烘干得到中间体——苯基硫脲;苯基硫脲溶解在溶剂中,再在催化剂作用下合环得到2-氨基苯并噻唑。

二、原有生产工艺中所存在的问题

尽管目前工业化生产2-氨基苯并噻唑基本上采用的是通过合成苯基硫脲再进行合环的方法,但这种方法均存在着一定的问题。

1.苯基硫脲合成工艺中存在的问题

合成苯基硫脲的主要方法有硫氰酸盐法和二苯基硫脲法

硫氰酸盐法合成苯基硫脲的反应如下:

NH-C-NH 2S

NaSCN NH 2H 2SO 4

3NH 212H 2SO 4CHCl 3

反应是以氯仿为溶剂,毒性大,成本高,而氯仿不仅对大气层中的臭氧层有很大的危害,在合成结束时要进行溶剂回收,增加了设备的投入和溶剂回收时的损失,增加了生产成本。

此外,反应时间过长,需要24小时以上才能完成上述反应。

二苯基硫脲法合成苯基硫脲的反应如下:

+NH 2CS 2

NaOH NHCNH

S HCl NCS NHCNH 2S

NH 4OH

反应需要在较高的压力下才能进行,不仅对设备的要求提高,同时反应工艺路线增加,反应收率较低,此外反应过程中产生大量的废液,污染严重。

2.由苯基硫脲合环制备2-氨基苯并噻唑工艺中存在的问题 由苯基硫脲合环制备2-氨基苯并噻唑的主要方法有氯化硫法和氯化亚砜合环法,其中氯化硫法是由苯基硫脲与氯化硫合环制备2-氨基苯并噻唑,其反应如下所示: NHCHNH 2S

+S 2Cl 2CHCl 3N S NH 2

反应必须在三氯甲烷溶剂中进行,也存在着三氯甲烷回收和对大气层中的臭氧层的危害,此外,还存在操作繁琐、反应时间长、产物收率低(<75%)等缺点。

氯化亚砜合环法制备2-氨基苯并噻唑时的反应如下:

NHCHNH 2S N S NH 2SOCl

2

+NHCNH 2O

该反应虽然收率较高(90%),但存在着需要氯化亚砜的量很大(是苯基硫脲摩尔数的3-4倍),成本高,反应过程中不易控制,易形成粘稠状,同时还伴有苯基脲副产物生成,此外,反应过程中有大量二氧化硫气体产生,环境污染严重。

三、“一锅法”合成2-氨基苯并噻唑新技术

“一锅法” 合成2-氨基苯并噻唑新技术,主要是针对现有工业上采用的两步法合成2-氨基苯并噻唑中所存在的工艺过程复杂、污染严重、需要大量的有机溶剂等问题开发出来的。

该技术采用水代替高成本、有毒的有机溶剂,以苯胺和硫氰酸铵为原料合成苯基硫脲,再经过合环制得2-氨基苯并噻唑。

“一锅法”合成2-氨基苯并噻唑工艺条件如下:

1. 各种原材料配比及规格:

(1)苯胺 93g ,含量≥ 99%;

(2)硫氰酸铵84g ,含量≥ 99%;

(3)98%浓硫酸290ml ;

(4)溴化钠8.6g,含量≥99%;

(5)催化剂5g;

(6)水125g;

2. 原材料检测方法

(1)苯胺:苯胺的检测方法按GB2961—91标准进行;

(2)硫氰酸铵:硫氰酸铵的检测方法按HG/T 2154-2004标准执行;

(3)溴化钠:溴化钠的检测方法按HG/T 3809-2006标准执行。

3. 操作方法及合成工艺

(1)在装有电动搅拌、冷凝器(减压蒸馏器)、固体(液体)加料口、(温度计)的玻璃反应器中,分别加入水、苯胺,在搅拌和冷却条件下慢慢滴加浓硫酸进行反应,浓硫酸滴加完毕,搅拌然后分次加入硫氰酸铵,加料结束,然后升温至反应直到结束。

(2)控制温度分次加入催化剂(先将溴化钠与催化剂混合均匀),然后慢慢升温反应;反应结束后加水搅拌冷却,并将不溶物过滤,然后用氢氧化钠慢慢调节滤液的pH,过滤、洗涤、干燥,得到2-氨基苯并噻唑产品,产品的收率大于80%,熔点大于125℃,纯度大于94%(厂家提供的样品纯度大于93%)。

,。