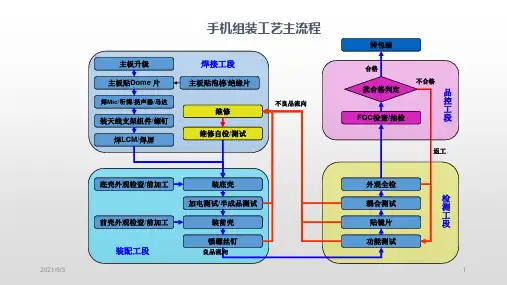

手机制造QC工艺流程

- 格式:ppt

- 大小:1.45 MB

- 文档页数:10

解密手机生产流程手机生产流程简介:当大家在每一次看到一部新奇而又拥有高性能、鲜亮的外观设计的手机出现时,各位是否有这样的好奇心,这样的手机如何制造出来的呢?今天我们尝试用一个技术的客观角度,来简单描述手机生产的流程,好让大家更进一步了解手机的构造!一、手机的设计流程手机设计公司一般需要最基本有六个部门:ID(Industry Design)工业设计、MD(Mechanical Design)结构设计、HW(Hardware) 硬件设计、SW(Software)软件设计、PM(Project Management)项目管理、Sourcing资源开发部、QA(Quality Assurance)质量监督1、ID(Industry Design)工业设计手机的外观、材质、手感、颜色配搭,主要界面的实现与及色彩等方面的设计。

例如摩托罗拉“明”翻盖的半透明,诺基亚7610的圆弧形外观,索爱W550的阳光橙等。

这些给用户的特别感受和体验都是属于手机工业设计的范畴,一部手机是否能成为畅销的产品,手机的工业设计显得特别重要!2、MD(Mechanical Design)结构设计手机的前壳、后壳、手机的摄像镜头位置的选择,固定的方式,电池如何连接,手机的厚薄程度。

如果是滑盖手机,如何让手机滑上去,怎样实现自动往上弹,SIM卡怎样插和拔的安排,这些都是手机结构设计的范畴。

繁琐的部件需要MD的工作人员对材质以及工艺都非常熟识.摩托罗拉V3以 13.9mm的厚度掀起了手机市场的热潮,V3手机以超薄为卖点,因为它的手机外壳材质选择十分关键,所以V3的外壳是由技术超前的航空级铝合金材质打造而成。

可以这样说,特殊外壳材质的选择成就了V3的成功。

另外有个别用户反应在使用某些超薄滑盖手机的时候,在接听电话时总能感觉到手机前壳的左右摇动,这就是手机结构设计出了问题,由于手机的壳体太薄,通话时的扬声器振动很容易让手机的机身产生了共振。

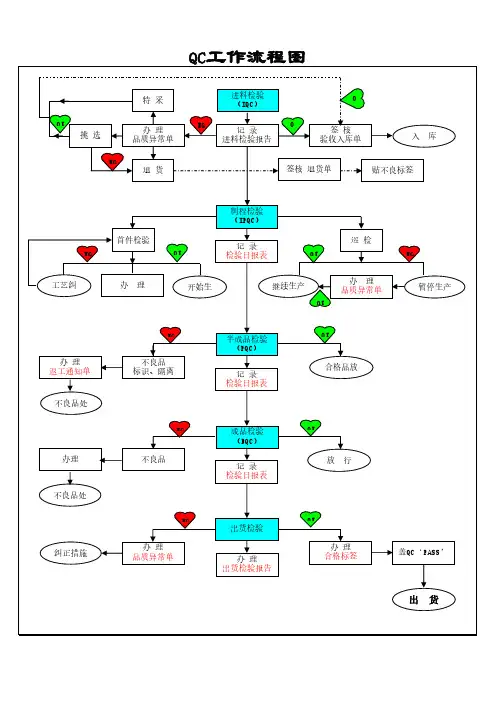

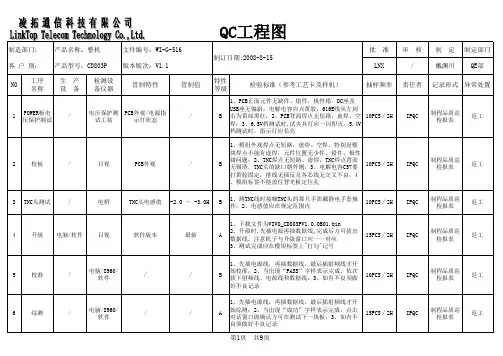

qc编制流程

qc编制流程通常包括以下几个步骤:

1. 制定qc计划。

根据产品特点、工艺要求等因素,制定出qc检测计划。

计划中应明确qc的检测项目、检测频次、抽样数量等。

2. 采样。

按照抽样计划从生产线中选取样本。

采样要代表整个批次,采样方法要规范。

3. 做实验和记录数据。

对样本进行预定的测试项目,记录测试数据。

4. 数据分析。

分析测试数据,判断是否符合规范要求。

如发现不合格项,要查找原因。

5. 总结和报告。

归纳实验结果,形成qc报告。

报告中应有数据分析、不合格项处理等内容。

6. 保存记录。

将qc报告及数据存档,以备查阅。

7. 优化。

根据qc结果,对产品工艺或检测项目等进行持续优化。

qc的执行要严格按照计划进行,确保产品质量。

同时,要根据质量变化动态调整qc方案。

做好qc档案管理,以供质量追溯和持续改进。

QC使用的整体流程概述QC(Quality Control)是一种用于检验产品或过程质量的方法。

它是确保质量的关键步骤,可以预防和纠正生产中的缺陷。

QC使用的整体流程包括准备工作、执行和记录、结果分析和改进等几个关键步骤。

准备工作在进行QC之前,需要进行一些准备工作,包括确定QC的目标、制定QC计划、确定QC所需的资源等。

•确定QC的目标:明确要检验的产品或过程,以及要达到的质量标准。

•制定QC计划:制定详细的QC计划,包括检验的时间安排、检验的范围和目标等。

•确定QC所需的资源:确定执行QC所需的人力、设备和材料资源。

执行和记录执行和记录是QC的核心步骤,包括收集样本、执行检测、记录检测结果等。

1.收集样本:根据QC计划,从生产线上随机采集样本,并确保样本具有代表性。

2.执行检测:根据质量标准,对采集的样本进行检测。

可以使用各种工具和设备,如测量工具、实验设备等。

3.记录检测结果:将检测结果记录在指定的表格或系统中。

记录的内容包括样本编号、检测日期、检测人员、检测数值等。

结果分析分析检测结果是QC流程中非常重要的一步,它可以帮助我们了解产品或过程的质量,并作出相应的改进措施。

•对比质量标准:将检测结果与质量标准进行对比,判断产品或过程是否达到了质量要求。

•统计分析:对检测结果进行统计分析,例如计算平均值、标准差等,以了解有关产品或过程质量的统计指标。

•发现问题:根据分析结果,找出问题所在,并确定问题的原因。

改进措施根据分析结果,制定相应的改进措施,以提高产品或过程的质量。

•纠正措施:针对发现的问题,采取相应的纠正措施,例如修复缺陷、更换设备等。

•预防措施:为避免问题再次发生,制定预防措施,例如加强培训、改善工艺等。

•持续改进:QC是一个持续改进的过程,通过不断分析和改进,提高产品质量和过程效率。

总结QC使用的整体流程包括准备工作、执行和记录、结果分析和改进等几个关键步骤。

通过QC的执行,可以提高产品的质量、降低生产过程中的缺陷率,从而提升企业的竞争力和声誉。

QC七大手法和九大步骤及手机外观检验标准5.散布图6.直方图7.管制图QC九大步骤简介1.发掘问题6.选择对象2.选定题目7.草拟行动3.追查原因8.成果比较Fq)z-K4.分析资料9.标准化5.提出办法一.发掘问题发掘问题之方向:1.问题小易发挥2.不花钱即可由小组自行解决3.有预期之成果(成就感)K4.可达到演练和实用之目的脑力激荡法原则1.不要随意打断或者批评别人的讲话,如要发言,等人家说完再说.2.欢迎自由奔放的意见.3.意见越多越好.4.在他人的意见中寻找灵感二.选定题目选题原则:意见一致不花钱短期内可以做到不要别人支持选题方向:团队合作提高生产力提高品质降低成本工具:选题评估0f)m3pv/S三.追查原因针对问题,经由脑力激荡,从4M1E找出可能发生的原因.工具:鱼骨图(特性要因图)四.分析资料用QC七大工具找出产生问题的重点,加以分分类,排列及编辑,以使小组成员修作明确的决择.|H 工具:查检表管制图直方图特性要因图柏拉图散布图层别法;?~BL0m:FS五.提出办法针对问题重点提出解决办法,同时订出解决方案的标准,以确定小组是否有能力解决.bbN\(_7q"G工具:鱼骨图(特性要因图)六.选择对象1.采用全员认为最能发挥的方式.2.朝防止再发之方向选择.3.对策无副作用.选择对策要根据现状分析,检讨如何改善并将预期的成果显现出来七.草拟行动3WWHATWHOWHEN1.把每一样工作细节列下来.2.每位组员参与讨论取得协议.3.开始分配任务(平均分配、组员性向、职位相关)4.制定完成时间和期限.八.成果比较1.期间比较(改善前、改善中、改善后)2.特性值比较(品质提高、成本降低、效率提升)3.无形成果比较(意识、能力、信心、责任感、方法应用)4.比较基准一致,且勿以单一角度比较工具:柏拉图比较推移图比较九.标准化依据现场实际状况合理制定材料、设备、制品等作业方法、手训、规定、规格等标准有组织有系统灵活有效运用以达到经营管理之目的.1.效果维持2.减少因人而异,提高效率3.技术储蓄4.明确权限责任易于管理5.易于追查不良原因6.教育训练手机外观检验标准1目的确立和规范本公司生产手机的外观检验标准。