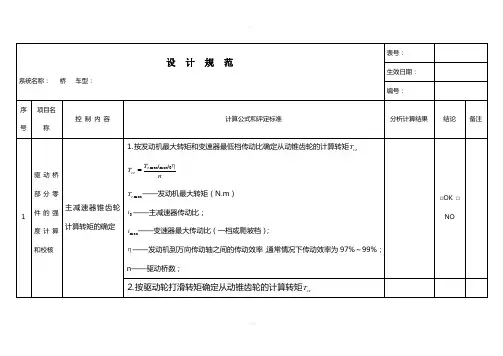

设计规范车桥模板

- 格式:doc

- 大小:865.00 KB

- 文档页数:27

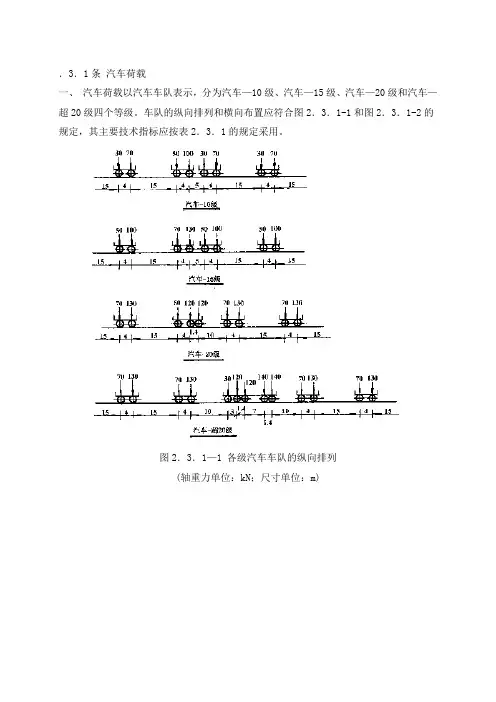

.3.1条汽车荷载一、汽车荷载以汽车车队表示,分为汽车—10级、汽车—15级、汽车—20级和汽车—超20级四个等级。

车队的纵向排列和横向布置应符合图2.3.1-1和图2.3.1-2的规定,其主要技术指标应按表2.3.1的规定采用。

图2.3.1—1 各级汽车车队的纵向排列(轴重力单位:kN;尺寸单位:m)图2.3.1—2 各级汽车的平面尺寸和横向布置(尺寸单位:m)表2.3.1 各级汽车荷载主要技术指标第2.3.2条汽车冲击力一、钢桥、钢筋混凝土及预应力混凝土桥、混凝土桥和砖石拱桥等的上部构造以及钢、钢筋混凝土支座、橡胶支座或钢筋混凝土柱式墩台,应计算汽车的冲击力。

二、填料厚度(包括路面厚度)等于或大于50cm的拱桥、涵洞以及重力式墩台不计冲击力。

三、钢筋混凝土及预应力混凝土、混凝土桥涵和砖石砌筑的桥涵等的冲击系数μ,可按表2.3.2-1采用。

表2.3.2-1 钢筋混凝土及预应力混凝土、混凝土桥涵和砖石砌桥涵的冲击系数结构种类跨径或菏载长度(m)冲击系数μ梁、刚构、拱上构造、柱式墩台、涵洞盖板L≤5L≥450.30拱桥的主拱圈或拱肋L≤20L≥700.20四、钢桥的冲击系数,可按表2.3.2—2采用。

表2.3.2-2 钢桥的冲击系数结构种类冲击系数μ主桁(梁、拱)、联合梁、桥面系、钢墩台等15/37.5+L 吊桥的主桁、主索或主链、塔架50/70+L注:①对于简支的主梁、主桁、拱桥的拱圈等主要构件,L为计算跨径长度。

②对于悬臂梁、连续梁、刚构、桥面系构件、仅受局部荷载的构件以及墩台等,L为其相应内力影响线的荷载长度(即为各荷载区段长度之和)。

③当L值在表2.3.2-1所列数值之间时,冲击系数可用直线内插法求得。

五、汽车荷载的冲击力为汽车荷载乘以冲击系数μ。

六、支座的冲击力,按相应的桥梁采用。

第2.3.3条离心力一、当弯道桥的曲线半径等于或小于250m时,应计算离心力。

离心力为车辆荷载(不计冲击力)乘以离心力系数C。

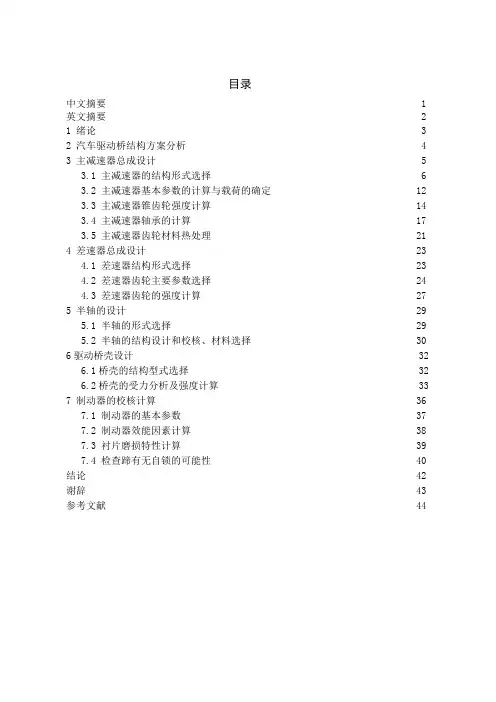

目录中文摘要 1 英文摘要 21 绪论 32 汽车驱动桥结构方案分析 43 主减速器总成设计 53.1 主减速器的结构形式选择 63.2 主减速器基本参数的计算与载荷的确定 123.3 主减速器锥齿轮强度计算 143.4 主减速器轴承的计算 173.5 主减速器齿轮材料热处理 214 差速器总成设计 234.1 差速器结构形式选择 234.2 差速器齿轮主要参数选择 244.3 差速器齿轮的强度计算 275 半轴的设计 295.1 半轴的形式选择 295.2 半轴的结构设计和校核、材料选择 30 6驱动桥壳设计 326.1桥壳的结构型式选择 326.2桥壳的受力分析及强度计算 337 制动器的校核计算 367.1 制动器的基本参数 377.2 制动器效能因素计算 387.3 衬片磨损特性计算 397.4 检查蹄有无自锁的可能性 40 结论 42 谢辞 43 参考文献 44某重型卡车驱动桥的设计摘要:汽车后桥是汽车的主要部件之一,其基本的功用是增大由传动轴或直接由变速器传来的转矩,再将转矩分配给左右驱动车轮,并使左右驱动车轮具有汽车行驶运动所要求的差速功能:同时,驱动桥还要承受作用于路面和车架或承载车身之间的铅垂力、纵向力,横向力及其力矩。

其质量,性能的好坏直接影响整车的安全性,经济性、舒适性、可靠性。

本文认真地分析参考了江淮HF15015卡车驱动桥以及韩国现代468号驱动桥,在论述汽车驱动桥运行机理的基础上,提练出了在驱动桥设计中应掌握的满足汽车行驶的平顺性和通过性、降噪技术的应用及零件的标准化、部件的通用化、产品的系列化等三大关键技术;阐述了汽车驱动桥的基本原理并进行了系统分析;根据经济、适用、舒适、安全可靠的设计原则和分析比较,确定了重型卡车驱动桥结构形式、布置方法、主减速器总成、差速器总成、桥壳及半轴的结构型式;并对制动器以及主要零部件进行了强度校核,完善了驱动桥的整体设计。

通过本课题的研究,开发设计出适用于装置大马力发动机重型货车的单级驱动桥产品,确保设计的重型卡车驱动桥经济、实用、安全、可靠。

汽车设计-车身前副车架安装点设计规范模板XXXX发布1 范围本规范规定了车身前副车架安装点设计要点及其判断标准等。

本规范适用于新开发的M1类和N1类汽车车身前副车架安装点设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《GB 11566-2009 乘用车外部凸出物》《GB/T19234-2003 乘用车尺寸代码》《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量及允许偏差》《GB/T 710-2008 优质碳素结构钢热轧薄钢板和钢带》《GB/T4780-2000 汽车车身术语》《整车车身设计公差与装配尺寸链分析》《螺栓连接的装配质量控制》3 术语和定义3.1 车身结构3.1.1车身结构是各个零件的安装载体。

3.2 副车架3.2.1副车架最早的应用原因是可以降低发动机舱传递到驾驶室的振动和噪音。

副车架与车身的连接点就如同发动机悬置一样。

通常一个副车架总成需要由四个悬置点与车身连接,这样既能保证其连接刚度,又能有很好的震动隔绝效果。

副车架能分5级减小震动的传入,对副车架来说,在性能上主要目的是减小路面震动的传入,以及提高悬挂系统的连接刚度,因此装有副车架的车驾驶起来会感觉底盘非常扎实,非常紧凑。

而副车架悬置软硬度的设定也面临着像悬挂调校一样的一个不可规避的矛盾。

所以工程师们在设计和匹配副车架时通常会针对车型的定位和用途选择合适刚度的橡胶衬垫。

由于来自发动机和悬挂的一部分震动会先到达副车架然后再传到车身,经过副车架的衰减后振动噪声会有明显改善。

副车架发展到今天,可以简化多车型的研发步骤。

这是因为悬挂、稳定杆、转向机等底盘零件都可以预先安装在一起,形成一个所谓的超级模块,然后再一起安装到车身上。

3.3前副车架安装点3.3.1前副车架安装点指安装在车身的安装孔中心线与安装面下平面交点的位置(XYZ 坐标)及装配孔公称尺寸。

XX公司企业规范编号xxxx-xxxx汽车设计-汽车车身性能设计校核规范模板XXXX发布汽车车身性能设计校核规范模板1、概述车身性能控制涵盖安全、结构、疲劳、NVH 、成形、涂装、焊装等诸多技术,各技术相互关联与制约。

对性能进行早期控制,后期改善会对开发成本与周期有较大影响。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞的乘员保护GB 15743-1995 轿车侧门强度GB 20071-2006 汽车侧面碰撞的乘员保护GB/T20913-2007乘用车正面偏置碰撞的乘员保护GB 26134-2010 乘用车顶部抗压强度(20120101实施)3、常规试验项目描述各常规试验项目按国标标准执行。

4、车身性能设计4.1 碰撞安全性能4.1.1 100%正面碰撞正面碰撞传力路径主要有三条:能量传递路径1:前挡板下加强梁前保横梁吸能盒前纵梁地板纵梁门槛能量传递路径2:能量传递路径3:图1 100%正面碰撞能量传递路径图 图2 100%正面碰撞吸能空间:D1+D2 设计要求:50km/h 正面100%重叠刚性壁障碰撞(CNCAP ):整车满足B 柱下部加速度最高低于35g ,第一阶段平均加速度为20g ,第二阶段平均加速度30g ,碰撞持续时间(从碰撞发生到整车速度第一次为0的时间间隔)不少于80ms ,可有效降低乘员伤害。

4.1.2 40%偏置碰撞40%偏置碰撞传力路径主要有三条:能量传递路径1:能量传递路径2:前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板副车架 前纵梁 地板纵梁 前保横梁 吸能盒 前纵梁 地板纵梁前挡板下加强梁门槛前轮罩上加强梁 A 柱 A 柱上部 前门窗框加强板能量传递路径3:图3 40%偏置碰撞能量传递路径图40%正面偏置碰撞结构设计要求:吸能区车身结构变形模式合理;保证乘员舱完整性;A 柱后移量小于 100 mm ;方向盘后移量小于 90 mm ,上移量小于72 mm ;踏板后移量小于 100 mm ,上移量小于 72 mm 。

工程机械车桥设计方案一、设计要求及背景工程机械车桥是工程车辆的关键部件之一,它负责传递动力、支撑重量和保证车辆在各种路况下的稳定性和可靠性。

因此,车桥的设计对于整个工程机械车辆的性能和安全性至关重要。

本设计要求设计一种适用于多种工程机械车辆的通用车桥,其设计要求如下:1. 承载能力大:车桥需要能够承受车辆在不同工况下的重量,并在极端条件下保持稳定性。

2. 耐用性强:车桥需要能够在恶劣的环境下工作,并具有较长的使用寿命。

3. 安全可靠:车桥需要具有较好的抗疲劳性能,以及能够在紧急情况下保障车辆的安全。

4. 适应性强:车桥需要适用于不同类型的工程机械车辆,并且能够在不同工况下工作。

5. 维修保养方便:车桥需要设计为易于维修和保养,以减少维修成本和维修时间。

二、设计方案1. 结构设计车桥的结构设计采用了双横梁、多轮结构,为了保证车桥的承载能力,选用了高强度合金钢材料来构造整个车桥结构。

双横梁结构能够提高车桥的承载能力,并且具有较好的稳定性。

多轮结构则是为了分散车辆的重量,从而减少单个轮胎的负荷,延长轮胎的使用寿命。

2. 耐久性设计车桥的耐久性设计是基于车辆在不同工况下的使用,考虑了摩擦损耗、弯曲疲劳等因素。

采用了表面渗碳处理和高精度加工技术,提高了车桥的表面硬度和疲劳寿命。

此外,为了提高车桥的抗腐蚀性能,采用了防腐蚀涂层来保护车桥。

3. 安全可靠设计为了保证车桥的安全可靠性,对车桥进行了多方面的设计优化。

设计了防滑齿轮和制动系统,提高了车桥在紧急情况下的应对能力。

同时,采用了智能监测系统,能够实时监测车桥的工作状态,及时发现问题并做出相应的处理。

4. 适应性设计车桥的适应性设计主要体现在其可调节功能上,设计了可调节悬架系统和可调节转向系统,使得车桥能够适应不同工况下的需求,提高了车桥的通用性和适应性。

5. 维修保养设计为了方便车桥的维修和保养,设计了可拆卸式的零部件和模块化的构造,使得整个车桥可以方便的拆卸和更换零部件。

汽车设计-车身前副车架安装点设计规范模板XXXX发布1 范围本规范规定了车身前副车架安装点设计要点及其判断标准等。

本规范适用于新开发的M1类和N1类汽车车身前副车架安装点设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

《GB 11566-2009 乘用车外部凸出物》《GB/T19234-2003 乘用车尺寸代码》《GB/T 709-2006 热轧钢板和钢带的尺寸、外形、重量及允许偏差》《GB/T 710-2008 优质碳素结构钢热轧薄钢板和钢带》《GB/T4780-2000 汽车车身术语》《整车车身设计公差与装配尺寸链分析》《螺栓连接的装配质量控制》3 术语和定义3.1 车身结构3.1.1车身结构是各个零件的安装载体。

3.2 副车架3.2.1副车架最早的应用原因是可以降低发动机舱传递到驾驶室的振动和噪音。

副车架与车身的连接点就如同发动机悬置一样。

通常一个副车架总成需要由四个悬置点与车身连接,这样既能保证其连接刚度,又能有很好的震动隔绝效果。

副车架能分5级减小震动的传入,对副车架来说,在性能上主要目的是减小路面震动的传入,以及提高悬挂系统的连接刚度,因此装有副车架的车驾驶起来会感觉底盘非常扎实,非常紧凑。

而副车架悬置软硬度的设定也面临着像悬挂调校一样的一个不可规避的矛盾。

所以工程师们在设计和匹配副车架时通常会针对车型的定位和用途选择合适刚度的橡胶衬垫。

由于来自发动机和悬挂的一部分震动会先到达副车架然后再传到车身,经过副车架的衰减后振动噪声会有明显改善。

副车架发展到今天,可以简化多车型的研发步骤。

这是因为悬挂、稳定杆、转向机等底盘零件都可以预先安装在一起,形成一个所谓的超级模块,然后再一起安装到车身上。

3.3前副车架安装点3.3.1前副车架安装点指安装在车身的安装孔中心线与安装面下平面交点的位置(XYZ 坐标)及装配孔公称尺寸。

摘要驱动桥位于传动系末端,其基本功用是增矩、降速,承受作用于路面和车架或车身之间的作用力。

它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要。

轻型货车在商用货运汽车生产中占有很大的比重,为满足目前当前载货汽车的高速度、高效率、高效益的需要,必须要搭配一个高效、可靠的驱动桥。

因此设计出结构简单、工作可靠、造价低廉的驱动桥,能大大降低整车生产的总成本,推动汽车经济的发展,并且通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能,所以本课题设计一款结构优良的轻型货车驱动桥具有一定的实际意义。

驱动桥设计应主要保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

本设计根据给定的参数,按照传统设计方法并参考同类型车确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型,最后进行参数设计并对主减速器主、从动齿轮、半轴齿轮和行星齿轮进行强度以及寿命的校核。

驱动桥设计过程中基本保证结构合理,符合实际应用,总成及零部件的设计能尽量满足零件的标准化、部件的通用化和产品的系列化及汽车变型的要求,修理、保养方便,机件工艺性好,制造容易。

关键词:驱动桥;单级主减速器;差速器;半轴;桥壳ABSTRACTDrive axle is at the end of the power train, and its basic function is increasing the torque and reducing the speed, bearing the force between the road and the frame or body. Its performance will have a direct impact on automobile performance .Because using the big power engine with the big driving torque satisfied the need of high speed,heavy-loaded,high efficiency,high benefit today’ heavy truck,must exploiting the high driven efficiency single reduction final drive axle is becoming the heavy truck’ developing tendency. Because using the big power engine with the big driving torque satisfied the need of high speed, heavy-loaded, high efficiency, high benefit today` truck, must exploiting the high driven efficiency single reduction fin al drive axle is becoming the trucks’ developing tendency. Design a simple, reliable, low cost of the drive axle, can greatly reduce the total cost of vehicle production, and promote the economic development of automobile and automotive drive axle of the study and design practice, can better learn and to master modern automotive design and mechanical design of a comprehensive knowledge and skills, so the title of the fine structure of the design of a pickup vehicle drive axle has a certain practical significance.According to the design parameters given ,firstly determine the overall vehicle parameters in accordance with the traditional design methods and reference the same vehicle parameters, then identify the main reducer, differential, axle and axle housing structure type, finally design the parameters of the main gear, the driven gear of the final drive, axle gears and spiral bevel gear and check the strength and life of them. In design process of the drive axle, we should ensure a reasonable structure, practical applications, the design of assembly and parts as much as possible meeting requirements of the standardization of parts, components and products’ universality and the serialization and change , convenience of repair and maintenance, good mechanical technology, being easy to manufacture.Key words: Drive axle; Single reduction final drive; Differential; Axle; Drive Axle housing目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 论文研究的背景及意义 (1)1.2 国内外研究现状 (2)1.2.1 国外研究现状 (2)1.2.2 国内研究现状 (3)1.3 设计的主要内容 (4)第2章驱动桥总体方案设计 (5)2.1 汽车车桥的种类 (5)2.2 驱动桥的种类 (5)2.2.1 非断开式驱动桥 (5)2.2.2 断开式驱动桥 (6)2.3 多驱动桥的布置 (6)2.4 驱动桥的设计要求 (7)2.5 设计车型参数 (7)2.6 主减速器方案 (8)i的确定 (8)2.6.1 主传动比2.6.2 主减速器的齿轮类型 (9)2.6.3 主减速器的减速形式 (10)2.6.4 主减速器主从动锥齿轮的支撑方案 (11)2.7 差速器结构方案的确定 (12)2.8 半轴形式的确定 (13)2.9 桥壳形式的确定 (14)2.10 本章小结 (15)第3章主减速器设计 (16)3.1 概述 (16)3.2 主减速器齿轮参数的选择及强度计算 (16)3.2.1 主减速器齿轮计算载荷的确定 (16)3.2.2 锥齿轮主要参数的选择 (17)3.2.3 主减速器齿轮材料的选择 (21)3.2.4 主减速器齿轮强度的计算 (21)3.3 主减速器轴承的选择 (25)3.4 主减速器的润滑 (30)3.5 本章小结 (30)第4章差速器设计 (31)4.1概述 (31)4.2 对称式行星齿轮差速器工作原理 (31)4.3 对称式行星齿轮差速器的结构 (32)4.4 对称式行星圆锥齿轮设计 (32)4.4.1 差速器齿轮的材料 (32)4.4.2 差速器齿轮的基本参数选择 (33)4.4.3 差速器齿轮几何尺寸计算 (35)4.4.4 差速器齿轮强度计算 (36)4.5 本章小结 (38)第5章半轴设计 (39)5.1 概述 (39)5.2 半轴的设计 (39)5.2.1半轴材料与热处理 (39)5.2.2全浮式半轴的计算载荷的确定 (39)5.2.3全浮半轴杆部直径的初选 (41)5.2.4全浮半轴强度计算 (41)5.2.5全浮式半轴花键强度计算 (42)5.3 本章小结 (43)第6章驱动桥桥壳的设计 (44)6.1 概述 (44)6.2桥壳的受力分析及强度计算 (44)6.2.1桥壳的静弯曲应力计算 (44)6.2.2在不平路面冲击载荷作用下桥壳的强度计算 (46)6.2.3汽车以最大牵引力行驶时的桥壳的强度计算 (46)6.2.4汽车紧急制动时的桥壳强度计算 (48)6.2.5 汽车受最大侧向力时桥壳的强度计算 (50)6.3 本章小结 (53)结论 (55)参考文献 (56)致谢 (58)第1章绪论1.1 论文研究的背景及意义近年来,我国汽车行业迅猛发展,2009年我国汽车产销分别完1379.10万辆和1364.48万辆,同比分别增长48%和46%。

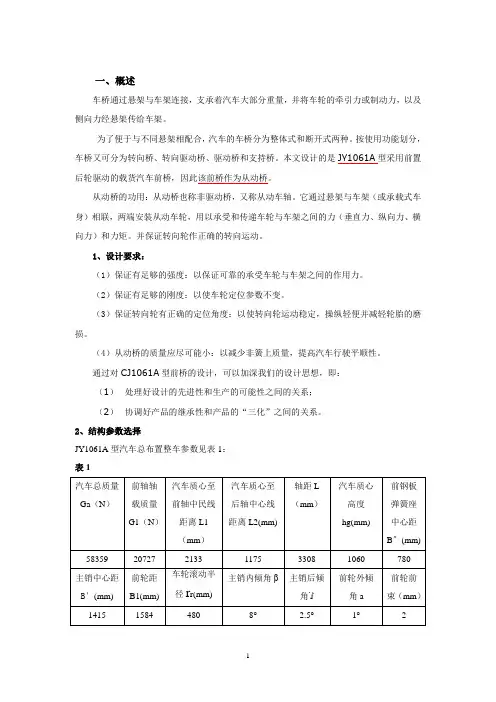

一、概述车桥通过悬架与车架连接,支承着汽车大部分重量,并将车轮的牵引力或制动力,以及侧向力经悬架传给车架。

为了便于与不同悬架相配合,汽车的车桥分为整体式和断开式两种。

按使用功能划分,车桥又可分为转向桥、转向驱动桥、驱动桥和支持桥。

本文设计的是JY1061A型采用前置后轮驱动的载货汽车前桥,因此该前桥作为从动桥。

从动桥的功用:从动桥也称非驱动桥,又称从动车轴。

它通过悬架与车架(或承载式车身)相联,两端安装从动车轮,用以承受和传递车轮与车架之间的力(垂直力、纵向力、横向力)和力矩。

并保证转向轮作正确的转向运动。

1、设计要求:(1)保证有足够的强度:以保证可靠的承受车轮与车架之间的作用力。

(2)保证有足够的刚度:以使车轮定位参数不变。

(3)保证转向轮有正确的定位角度:以使转向轮运动稳定,操纵轻便并减轻轮胎的磨损。

(4)从动桥的质量应尽可能小:以减少非簧上质量,提高汽车行驶平顺性。

通过对CJ1061A型前桥的设计,可以加深我们的设计思想,即:(1)处理好设计的先进性和生产的可能性之间的关系;(2)协调好产品的继承性和产品的“三化”之间的关系。

2、结构参数选择JY1061A型汽车总布置整车参数见表1:表12.1、从动桥结构形式本前桥采用非断开式转向从动桥2.2、选择前桥结构型式及参数(1)前轴结构形式:工字形断面加叉形转向节主销固定在前轴两端的拳部里。

(2)转向节结构型式:整体锻造式。

(3)主销结构型式:圆柱实心主销。

(4)转向节止推轴承结构形式:止推滚柱轴承。

(5)主销轴承结构形式:滚针轴承(6)轮毂轴承结构形式:单列向心球轴承2.3、前轮定位角本型前轮定位角选择见‘表1’二、前桥强度计算1、前轴强度计算1.1、前轴受力简图如图1所示:图1 汽车向左侧滑时前轴受力图1.2、前轴载荷计算ⅰ)紧急制动工 汽车紧急制动时,纵向力制动力达到最大值,因质量重新分配,而使前轴上的垂直载荷增大,对后轮接地点取矩得 取路面附着糸数Ф=0.7制动时前轴轴载千质量重新分配分配糸数m1=12+ΦL hg =0.7106011175⨯+=1.63 垂直反作用力:Z 1l = Z 1r =21G m 1.63207272⨯==16891.6N 横向反作用力:X 1l =X 1r = 21Gm Ф=11824.1N ⅱ)侧滑汽车侧滑时,因横向力的作用,汽车前桥左右车轮上的垂直载荷发生转移。

形式使公式简单明确,式中K是大于1的系数,用以反映马斯顿“等沉陷”理论中的一个基本概念。

但是在实际工作中,涵洞的结构形式不同,仅考虑附加压力进行设计,不一定是设计的控制情况,因此还应按土柱重计算,视何者控制而采用。

因为一般新填路堤完成沉陷的时间需要若干年,在这期间K>1,待完成沉陷之后,K=1,这是两种客观存在的情况。

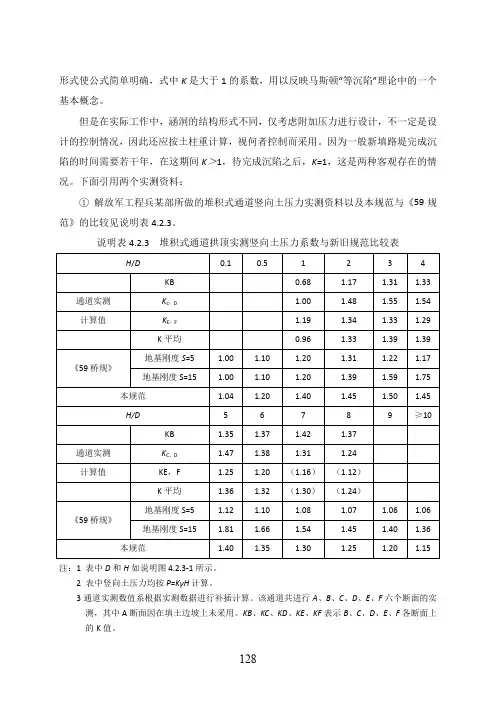

下面引用两个实测资料:① 解放军工程兵某部所做的堆积式通道竖向土压力实测资料以及本规范与《59规范》的比较见说明表4.2.3。

说明表4.2.3 堆积式通道拱顶实测竖向土压力系数与新旧规范比较表H/D 0.1 0.5 1 2 3 4 KB 0.68 1.17 1.31 1.33 通道实测 K c,D 1.00 1.48 1.55 1.54 计算值 K E,F 1.19 1.34 1.33 1.29 K平均 0.96 1.33 1.39 1.39 地基刚度S=5 1.00 1.10 1.20 1.31 1.22 1.17 《59桥规》地基刚度S=15 1.00 1.10 1.20 1.39 1.59 1.75 本规范 1.04 1.20 1.40 1.45 1.50 1.45H/D 5 6 7 8 9 ≥10 KB 1.35 1.37 1.42 1.37 通道实测 K C,D 1.47 1.38 1.31 1.24 计算值 KE,F 1.25 1.20 (1.16)(1.12) K平均 1.36 1.32 (1.30)(1.24)地基刚度S=5 1.12 1.10 1.08 1.07 1.06 1.06 《59桥规》地基刚度S=15 1.81 1.66 1.54 1.45 1.40 1.36 本规范 1.40 1.35 1.30 1.25 1.20 1.15 注:1 表中D和H如说明图4.2.3‐1所示。

2 表中竖向土压力均按P=KγH计算。

3通道实测数值系根据实测数据进行补插计算。

该通道共进行A、B、C、D、E、F六个断面的实测,其中A断面因在填土边坡上未采用。

XX公司企业规范汽车设计-汽车前后防撞梁设计规范模板XXXX发布汽车前后防撞梁设计规范1、目的、范围1.1 目的指导前后防撞梁总成设计;提供前后防撞梁总成设计的思路。

1.2 范围该规范适应于M1类车辆前后防撞梁的设计。

主要介绍了汽车开发过程中前后防撞梁总成的作用及在整车中的影响。

首先对前后防撞梁在整车中的功能进行了概述,尤其是对前后防撞梁碰撞性能做了详细的描述;同时对前后防撞梁总成设计要点作了描述;最后对前后防撞梁的加工制造性作了阐述。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11551-2003 乘用车正面碰撞时的乘员保护GB 17354-1998 汽车前、后端保护装置GB 20072-2006 乘用车后碰撞燃油系统安全要求C-NCAP 中国新车评估程序2012版3、前后防撞梁总成主要功能3.1 前后防撞梁总成功能概述前后防撞梁总成,是车身第一次承受撞击力的装置,也是车身中的一个重要构件,其功能主要有:a.保护保险杠在低速碰撞过程中尽量不要破裂或者发生永久变形;b.保护车身骨架前后端纵梁在行人保护或者可维修性碰撞时不发生永久变形或者破裂;c.在100%正面高速碰撞、后面高速碰撞时起到第一次的吸能作用,在偏置碰撞中不仅起到第一次吸能作用,还能起到碰撞过程中均衡传递受力的作用,防止车身左右两侧受力不均。

3.2 前后防撞梁总成碰撞性能概述3.2.1 前防撞梁总成碰撞性能前防撞梁总成的碰撞性能主要需满足低速碰撞和高速碰撞两个部分的法规要求。

其中,低速碰撞需满足的法规要求为:GB 17354-1998 汽车前、后端保护装置。

高速碰撞需满足的法规要求为:GB 11551-2003 乘用车正面碰撞时的乘员保护;C-NCAP标准,需满足其100%正面碰撞和40%偏置碰撞要求。

第1章绪论1.1 本设计的目的和意义汽车是现代交通工具中应用的最多,最普遍,也是最方便的交通运输工具。

汽车的车桥和悬架是汽车上的重要组成部分。

汽车的从动桥的转向性能直接影响汽车的行驶安全性。

随着公路业得迅速发展和车流密度日益增大,人们对安全性、可靠性的要求越来越高。

汽车已经成为现代社会发展不可缺少的交通工具,在人门的日常生活中扮演着重要的角色。

汽车工业以其强有力的产业拉动作用,已经成为我国国民经济发展的支柱性行业。

随着我汽车工业的迅猛发展,汽车零部件的自行开发和研究工作也随之广泛地展开。

汽车在公路上高速行驶,汽车的零部件承受着静载荷和动载荷作用,这些作用直接影响着汽车的使用寿命和汽车运行的可靠性。

车桥(也称为车轴)通过悬架和车架(或承载式车身)相连,它的两端安装着车轮,其功用是传递车架(或承载式车身),与车轮之间的各方向的作用力及其力矩。

车桥是汽车的主要零件之一,它是汽车主要承载件和传力件,支撑着汽车的载荷,并将载荷传给车轮,在实际行驶中,作用在车轮上的牵引力、制动力、横向力,也是经过桥壳传到悬架及车架上的。

同时汽车在路面上高速行驶,由于路面不平度的影响,汽车的车桥会受到交变载荷的作用,在这种复杂的交变载荷的反复作用下,会发生裂纹萌生和扩转并导致突然断裂。

因此,在技术上了解车桥的静态特性,有着及其重要的实际意义。

在汽车车桥及悬架的制造过程中,涵盖了铸(灰铸铁、可锻铸铁、球墨铸铁、铸钢)、锻(模锻、精锻、平锻和热压)、焊(电焊、点焊、二氧化碳保护焊)、热处理(表面淬火热处理、表面高频淬火处理)粉末冶金等各种热加工工艺。

通过查阅相关的资料,运用专业基础理论和专业知识,确定挂车车桥和悬架的总体设计方案,进行部件的设计计算和结构设计。

进一步巩固和加深对所学的基础理论、基本技能和专业知识的认识掌握,使之系统化、综合化。

培养文献查阅、使用、文件编辑、文字表达等基本实践能力以及外文资料的阅读和翻译的基本技能,使初步掌握科学研究的基本方法。

汽车设计课程设计说明书题目:汽车驱动桥的设计姓名:张华生学号:20专业名称:车辆工程指导教师:伍强日期:2011.11.28-2011.12.04一主减速器设计主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。

驱动桥中主减速器、差速器设计应满足如下基本要求:a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。

b)外型尺寸要小,保证有必要的离地间隙;齿轮其它传动件工作平稳,噪音小。

c)在各种转速和载荷下具有高的传动效率;与悬架导向机构与动协调。

d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。

e)结构简单,加工工艺性好,制造容易,拆装、调整方便。

3.1 主减速器结构方案分析主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。

3.1.1 螺旋锥齿轮传动图3-1螺旋锥齿轮传动按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。

在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。

为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。

因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿轮强度大大降低)的最小齿数比直齿轮的最小齿数少,使得螺旋锥齿轮在同样的传动比下主减速器结构较紧凑。

此外,螺旋锥齿轮还具有运转平稳、噪声小等优点,汽车上获得广泛应用。

汽车设计-汽车开闭件设计规范模板汽车开闭件设计规范1、范围本规范规定了车身开闭件的术语、一般轿车的设计规则,及其设计方法。

本规范适用于各种轿车,其它车型也可参照执行。

2、规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566-2009 乘用车外部凸出物QC/T 586-1999 汽车门铰链QC/T 636-2000 汽车电动玻璃升降器3、术语和定义3.1车门内、外倾角铰链轴线在x=0平面上的投影与z轴之间的夹角。

3.2车门前、后倾角铰链轴线在y=0平面上的投影与z轴之间的夹角。

3.3门铰链的最大开度角车门铰链所能开启的最大角度值。

3.4车门最大开度角车门所能打开的最大角度值,一般是指限位器的最大开启角度值。

3.5双曲率玻璃是指在某两个方向都存在曲率的玻璃,而我们常常所说的双曲率玻璃一般存在于垂直的两个方向,即存在于圆环面上。

3.6 滚压条一种新型的窗框产品,它以滚压工艺为主,产品的特征多数为等截面,以光顺曲线为引导线。

复杂的特征使得它具有能固定多根密封条的功能,而且投产滚压生产线相对价格较便宜,因此,这种技术多用于日系车上。

3.7 门内板鱼嘴处车门内板锁安装面上U型槽口类似鱼嘴处。

3.8 车门长度门内板鱼嘴处到铰链中心线的距离,如图1:图13.9 铰链中心距上铰链上轴衬与下铰链下轴衬之间的距离,如图2:图24、要求4.1 开闭件整体设计部分4.1.1开闭件外表面不应有负角,除包边和局部整形外,理论上车门内、外板,前舱盖、行李箱盖都必须有良好的冲压工艺性,提高生产速度,降低生产成本,延长模具使用寿命。

4.1.2 开闭件边缘要光顺,与其他件间隙要均匀。

既要达到美观的目的,又必须实现车门结构的实现和开启的可能。

4.1.3铰链为非四连杆结构时,前舱盖后端两侧需设计成向内收口。

汽车设计课程设计轻型货车驱动桥设计姓名: 黄华明学号: 12431173专业班级: 机英123指导教师: 王淑芬题目:1.整车性能参数:驱动形式 6x2后轮;轴距 3800mm;轮距前/后 1750/1586mm;整备质量 4310kg;额定载质量 5000kg;空载时前轴分配负荷45%,满载时前轴分配负荷26%;前悬/后悬 1270/1915mm;最高车速 110km/h;最大爬坡度 35%;长、宽、高 6985、2330、2350;发动机型号 YC4E140-20;最大功率 99.36KW/3000rpm;最大转矩380N·m/1200~1400rpm;变速器传动比 7.7 4.1 2.34 1.51 0.81;倒挡 8.72;轮胎规格 9.00-20;离地间隙 >280mm。

2. 具体设计任务:1)查阅相关资料,根据其发动机和变速箱的参数、汽车动力性的要求,确定驱动桥上主减速器的减速形式,对驱动桥总体进行方案设计和结构设计。

2)校核满载时的驱动力,对汽车的动力性进行验算。

3)根据设计参数对主要零部件进行设计与强度计算。

4)绘制所有零件图和装配图。

5)完成6千字的设计说明书。

第1章驱动桥的总体方案确定1.1 驱动桥的结构和种类和设计要求1.1.1 汽车车桥的种类汽车的驱动桥与从动桥统称为车桥,车桥通过悬架与车架(或承载式车身)相连,它的两端安装车轮,其功用是传递车架(或承载式车身)于车轮之间各方向的作用力及其力矩。

根据悬架结构的不同,车桥分为整体式和断开式两种。

当采用非独立悬架时,车桥中部是刚性的实心或空心梁,这种车桥即为整体式车桥;断开式车桥为活动关节式结构,与独立悬架配用。

在绝大多数的载货汽车和少数轿车上,采用的是整体式非断开式。

断开式驱动桥两侧车轮可独立相对于车厢上下摆动。

根据车桥上车轮的作用,车桥又可分为转向桥、驱动桥、转向驱动桥和支持桥四种类型。

其中,转向桥和支持桥都属于从动桥,一般货车多以前桥为转向桥,而后桥或中后两桥为驱动桥。

目录摘要Abstract1 绪论 (1)2 桥壳设计 (2)2.1桥壳的设计要求 (2)2.2桥壳的结构型式 (2)2.3桥壳的三维参数化设计 (2)2.4桥壳强度计算 (3)2.4.1 桥壳的静弯曲应力计算 (3)2.4.2 在不平路面冲击载荷作用下桥壳的强度计算 (5)2.4.3 汽车以最大牵引力行驶时桥壳的强度计算 (5)2.4.4 汽车紧急制动时桥壳的强度计算 (7)2.4.5 汽车受最大侧向力时桥壳的强度计算 (9)3 半轴的设计 (14)3.1半轴形式 (14)3.2三维建模 (14)3.3实心半轴强度校核计算: (14)3.3.1 半轴材料的性能指标: (14)3.3.2 断面B-B处的强度计算: (14)3.3.3 断面B-B处的强度计算(四档时) (16)3.3.4 断面C-C处强度计算 (17)3.4空心半轴强度校核 (17)3.4.1断面B-B处的强度校核 (17)3.4.2 断面B-B处的强度计算(四档时) (18)3.4.3 断面C-C处的强度计算 (18)结论 (19)参考文献致谢微型汽车后驱动桥半轴和桥壳设计1 绪论驱动桥壳是汽车的主要部件之一,它既是传动系的主要组件,又是行驶系的主要组件。

在传动系中驱动桥壳主要作用是支承并保护主减速器,差速器和半轴等;在行驶系中,驱动桥壳的主要作用是使左右驱动车轮的轴向相对位置固定,与从动桥一起支承车架及其上的各总成质量,同时,在汽车行驶时,承受有车轮传来的路面反作用力和力矩,并经悬架传给车架。

因此,驱动桥壳应有足够的强度和刚度,质量小,以便主减速器的拆装和调整。

半轴是差速器与驱动轮之间传递动力的实心轴,其首要任务是传递扭矩。

本桥采用非断开式驱动桥,普通非断开式驱动桥由于其结构简单、造价低廉、工作可靠,最广泛地用在各种汽车上。

采用钢板冲压-焊接的整体式桥壳可显著地减轻驱动桥的质量。

采用半浮式半轴,它具有结构简单、质量小、尺寸紧凑、造价低廉等优点,质量较小、使用条件较好、承载负荷也不大。

工程车桥研发方案模板范本一、项目背景随着工程车的应用范围不断扩大,对工程车的性能要求也越来越高。

工程车桥作为工程车的核心部件之一,对工程车的性能有着重要影响。

当前市场上的工程车桥普遍存在承载能力不足、使用寿命短、维护成本高的问题,因此需要进行新一代工程车桥的研发,以满足市场需求。

二、项目目标1. 提高工程车桥的承载能力,满足各种复杂工况下的要求。

2. 提高工程车桥的使用寿命,减少维护成本。

3. 降低工程车桥的重量,提高工程车整车的可靠性和燃油经济性。

三、技术方案1. 材料优化:采用高强度合金材料,提高工程车桥的承载能力和使用寿命。

2. 结构设计:优化工程车桥的结构设计,提高其承载能力和抗疲劳性能。

3. 制造工艺:引入先进的制造工艺,提高工程车桥的加工精度和表面质量。

4. 零部件选用:选用高性能、高可靠性的零部件,提高工程车桥的整体可靠性和使用寿命。

四、关键技术1. 材料优化:通过材料力学分析和材料试验,确定合适的材料组合和热处理工艺,以提高工程车桥的强度和韧性。

2. 结构设计:采用有限元分析建模,优化工程车桥的结构参数,提高其承载能力和疲劳寿命。

3. 制造工艺:引入数控加工和热处理工艺,提高工程车桥的加工精度和表面质量。

4. 零部件选用:选用高性能、高可靠性的轴承、齿轮等关键零部件,以提高工程车桥的整体可靠性和使用寿命。

五、关键工艺流程1. 材料优化:材料选择-材料试验-热处理工艺确定-材料性能测试2. 结构设计:有限元分析建模-结构参数优化-结构强度验证-结构疲劳试验3. 制造工艺:数控加工-热处理-表面质量检测-装配4. 零部件选用:零部件筛选-零部件性能测试-零部件装配-整体测试验证六、项目进度计划1. 材料优化:5个月2. 结构设计:6个月3. 制造工艺:4个月4. 零部件选用:3个月5. 整体集成测试:2个月6. 成果整理和报告:1个月七、项目投资预算1. 材料优化:100万元2. 结构设计:150万元3. 制造工艺:80万元4. 零部件选用:60万元5. 整体集成测试:50万元6. 成果整理和报告:20万元总计:460万元八、项目风险评估1. 技术风险:材料优化和结构设计可能面临材料性能不符合要求、结构强度不足等技术风险。