DFMEA--汽车白车身开闭件及铰链

- 格式:xls

- 大小:48.50 KB

- 文档页数:15

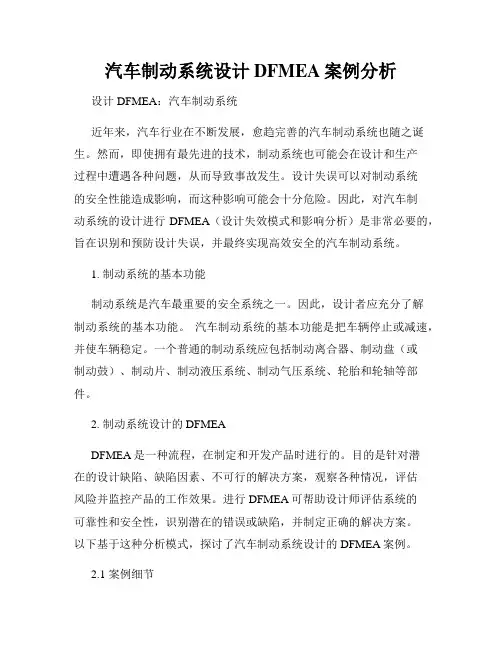

汽车制动系统设计DFMEA案例分析设计DFMEA:汽车制动系统近年来,汽车行业在不断发展,愈趋完善的汽车制动系统也随之诞生。

然而,即使拥有最先进的技术,制动系统也可能会在设计和生产过程中遭遇各种问题,从而导致事故发生。

设计失误可以对制动系统的安全性能造成影响,而这种影响可能会十分危险。

因此,对汽车制动系统的设计进行DFMEA(设计失效模式和影响分析)是非常必要的,旨在识别和预防设计失误,并最终实现高效安全的汽车制动系统。

1. 制动系统的基本功能制动系统是汽车最重要的安全系统之一。

因此,设计者应充分了解制动系统的基本功能。

汽车制动系统的基本功能是把车辆停止或减速,并使车辆稳定。

一个普通的制动系统应包括制动离合器、制动盘(或制动鼓)、制动片、制动液压系统、制动气压系统、轮胎和轮轴等部件。

2. 制动系统设计的DFMEADFMEA是一种流程,在制定和开发产品时进行的。

目的是针对潜在的设计缺陷、缺陷因素、不可行的解决方案,观察各种情况,评估风险并监控产品的工作效果。

进行DFMEA可帮助设计师评估系统的可靠性和安全性,识别潜在的错误或缺陷,并制定正确的解决方案。

以下基于这种分析模式,探讨了汽车制动系统设计的DFMEA案例。

2.1 案例细节应用DFMEA对新型汽车制动系统进行评估。

制动系统的开发人员已确定了一系列的模式,包括安装端口、材料、制动系统的阀门、抽吸和压力泵、筒和活塞,以及几个不同的操作组件。

同时,汽车制动系统设计还考虑了传动控制、电子系统和机械系统等方面,以确保高效安全的设计。

2.2 评估模式评估模式是DFMEA的重要组成部分。

为了进行制动系统的评估,需要确定系统中的各个子部件,并评估每个子系统的失效模式。

失效模式是指系统中可能发生的错误模式或缺陷,例如材料错误,设备质量问题或人员操作不当等。

每个失效模式都伴随着一个或多个潜在的后果,因此,准确评估失效模式是必要的。

2.3 评估影响对于每种失效模式,需要评估其潜在的影响。

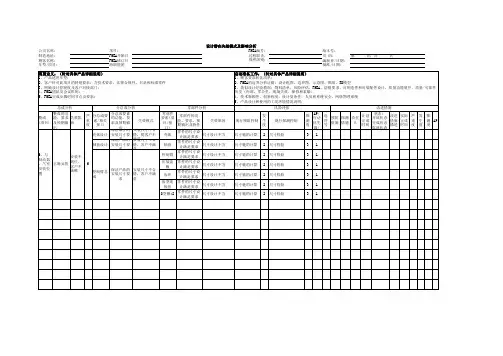

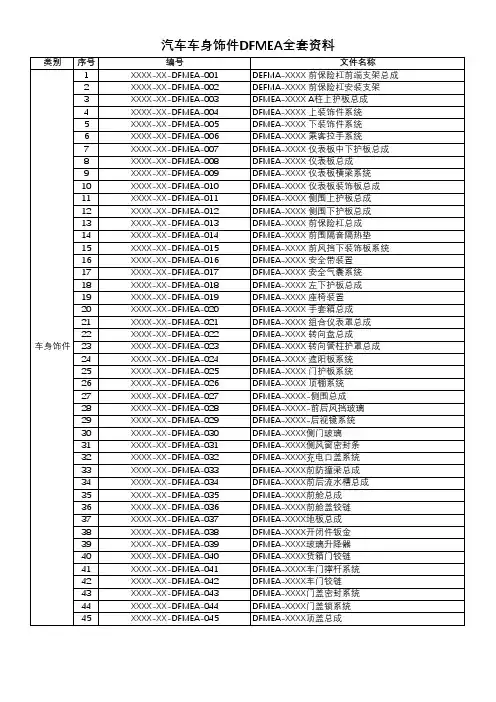

类别序号编号文件名称1XXXX-XX-DFMEA-001DEFMA-XXXX 前保险杠前端支架总成2XXXX-XX-DFMEA-002DEFMA-XXXX 前保险杠安装支架3XXXX-XX-DFMEA-003DFMEA-XXXX A柱上护板总成4XXXX-XX-DFMEA-004DFMEA-XXXX 上装饰件系统5XXXX-XX-DFMEA-005DFMEA-XXXX 下装饰件系统6XXXX-XX-DFMEA-006DFMEA-XXXX 乘客拉手系统7XXXX-XX-DFMEA-007DFMEA-XXXX 仪表板中下护板总成8XXXX-XX-DFMEA-008DFMEA-XXXX 仪表板总成9XXXX-XX-DFMEA-009DFMEA-XXXX 仪表板横梁系统10XXXX-XX-DFMEA-010DFMEA-XXXX 仪表板装饰板总成11XXXX-XX-DFMEA-011DFMEA-XXXX 侧围上护板总成12XXXX-XX-DFMEA-012DFMEA-XXXX 侧围下护板总成13XXXX-XX-DFMEA-013DFMEA-XXXX 前保险杠总成14XXXX-XX-DFMEA-014DFMEA-XXXX 前围隔音隔热垫15XXXX-XX-DFMEA-015DFMEA-XXXX 前风挡下装饰板系统16XXXX-XX-DFMEA-016DFMEA-XXXX 安全带装置17XXXX-XX-DFMEA-017DFMEA-XXXX 安全气囊系统18XXXX-XX-DFMEA-018DFMEA-XXXX 左下护板总成19XXXX-XX-DFMEA-019DFMEA-XXXX 座椅装置20XXXX-XX-DFMEA-020DFMEA-XXXX 手套箱总成21XXXX-XX-DFMEA-021DFMEA-XXXX 组合仪表罩总成22XXXX-XX-DFMEA-022DFMEA-XXXX 转向盘总成23XXXX-XX-DFMEA-023DFMEA-XXXX 转向管柱护罩总成24XXXX-XX-DFMEA-024DFMEA-XXXX 遮阳板系统25XXXX-XX-DFMEA-025DFMEA-XXXX 门护板系统26XXXX-XX-DFMEA-026DFMEA-XXXX 顶棚系统27XXXX-XX-DFMEA-027DFMEA-XXXX-侧围总成28XXXX-XX-DFMEA-028DFMEA-XXXX-前后风挡玻璃29XXXX-XX-DFMEA-029DFMEA-XXXX-后视镜系统30XXXX-XX-DFMEA-030DFMEA-XXXX侧门玻璃31XXXX-XX-DFMEA-031DFMEA-XXXX侧风窗密封条32XXXX-XX-DFMEA-032DFMEA-XXXX充电口盖系统33XXXX-XX-DFMEA-033DFMEA-XXXX前防撞梁总成34XXXX-XX-DFMEA-034DFMEA-XXXX前后流水槽总成35XXXX-XX-DFMEA-035DFMEA-XXXX前舱总成36XXXX-XX-DFMEA-036DFMEA-XXXX前舱盖铰链37XXXX-XX-DFMEA-037DFMEA-XXXX地板总成38XXXX-XX-DFMEA-038DFMEA-XXXX开闭件钣金39XXXX-XX-DFMEA-039DFMEA-XXXX玻璃升降器40XXXX-XX-DFMEA-040DFMEA-XXXX货箱门铰链41XXXX-XX-DFMEA-041DFMEA-XXXX车门撑杆系统42XXXX-XX-DFMEA-042DFMEA-XXXX车门铰链43XXXX-XX-DFMEA-043DFMEA-XXXX门盖密封系统44XXXX-XX-DFMEA-044DFMEA-XXXX门盖锁系统45XXXX-XX-DFMEA-045DFMEA-XXXX顶盖总成车身饰件汽车车身饰件DFMEA全套资料。

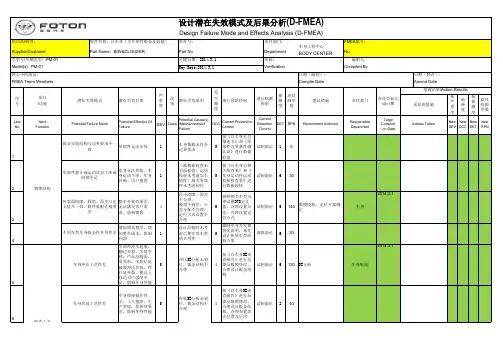

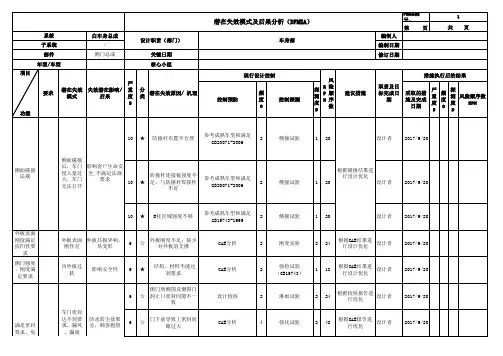

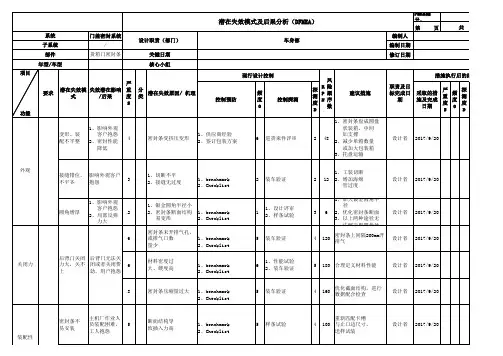

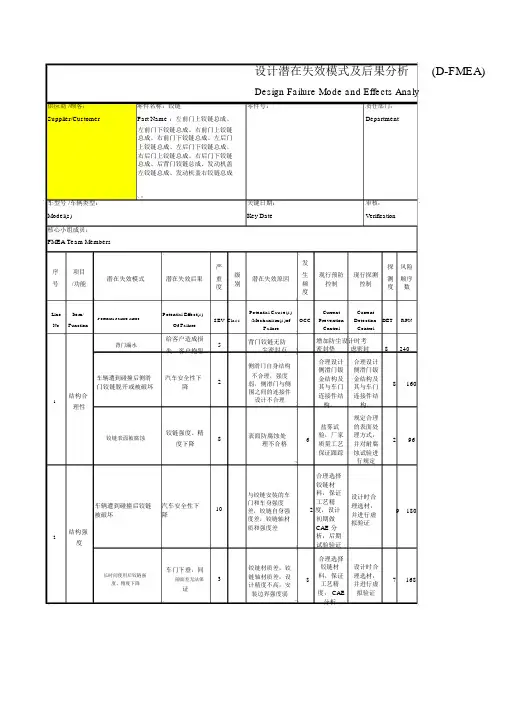

设计潜在失效模式及后果分析(D-FMEA)Design Failure Mode and Effects Analy供应商 /顾客: 零件名称:铰链零件号:责任部门:Supplier/CustomerPart Name :左前门上铰链总成、 Department左前门下铰链总成、右前门上铰链 总成、右前门下铰链总成、左后门 上铰链总成、左后门下铰链总成、 右后门上铰链总成、右后门下铰链 总成、后背门铰链总成、发动机盖 左铰链总成、发动机盖右铰链总成车型号 /车辆类型: 关键日期: 审核: Model(s)Key DateVerification核心小组成员: FMEA Team Members序 项目 潜在失效模式潜在失效后果号/功能Line Item/ Potential Effect(s)No.FunctionPotential Failure ModeOf Failure严发探 风险级生 现行预防 现行探测重 潜在失效原因测 顺序别频 控制 控制度度 数度Potential Cause(s)Current CurrentSEV Class /Mechanism(s)ofOCCPrevention Detection DETRPNFailureControlControl给客户造成损 背门漏水失,客户抱怨车辆遭到碰撞后侧滑 汽车安全性下门铰链脱开或被破坏降结构合 1理性铰链强度、精铰链表面被腐蚀度下降车辆遭到碰撞后铰链 汽车安全性下 被破坏降结构强 2度车门下垂,间长时间使用后铰链强隙面差无法保度、精度下降证52810 3背门铰链无防尘密封点侧滑门自身结构 不合理,强度弱,侧滑门与侧围之间的连接件设计不合理表面防腐蚀处理不合格与铰链安装的车门和车身强度差,铰链自身强度差,铰链轴材质和强度差铰链材质差,铰链轴材质差,设计精度不高,安装边界强度弱增加防尘设计时考 密封垫 虑密封 8 240合理设计 合理设计 侧滑门钣 侧滑门钣金结构及 金结构及 8160其与车门 其与车门连接件结 连接件结 构。

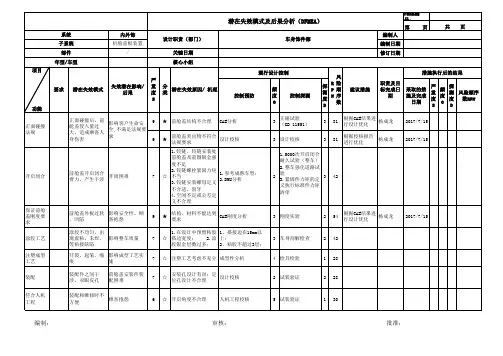

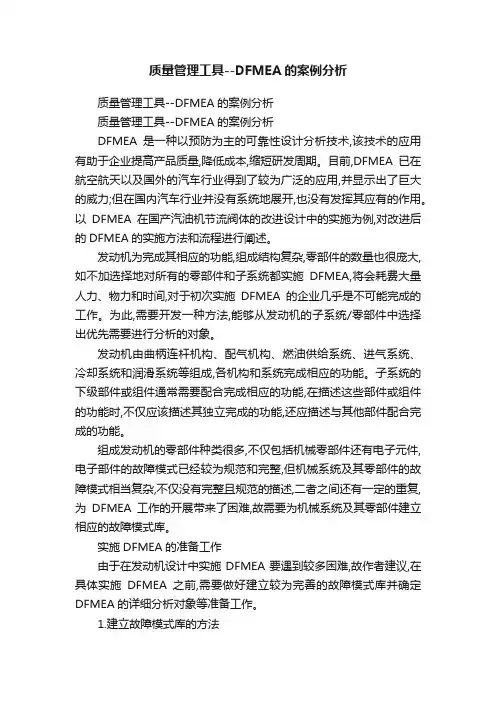

质量管理工具--DFMEA的案例分析质量管理工具--DFMEA的案例分析质量管理工具--DFMEA的案例分析DFMEA是一种以预防为主的可靠性设计分析技术,该技术的应用有助于企业提高产品质量,降低成本,缩短研发周期。

目前,DFMEA已在航空航天以及国外的汽车行业得到了较为广泛的应用,并显示出了巨大的威力;但在国内汽车行业并没有系统地展开,也没有发挥其应有的作用。

以DFMEA在国产汽油机节流阀体的改进设计中的实施为例,对改进后的DFMEA的实施方法和流程进行阐述。

发动机为完成其相应的功能,组成结构复杂,零部件的数量也很庞大,如不加选择地对所有的零部件和子系统都实施DFMEA,将会耗费大量人力、物力和时间,对于初次实施DFMEA的企业几乎是不可能完成的工作。

为此,需要开发一种方法,能够从发动机的子系统/零部件中选择出优先需要进行分析的对象。

发动机由曲柄连杆机构、配气机构、燃油供给系统、进气系统、冷却系统和润滑系统等组成,各机构和系统完成相应的功能。

子系统的下级部件或组件通常需要配合完成相应的功能,在描述这些部件或组件的功能时,不仅应该描述其独立完成的功能,还应描述与其他部件配合完成的功能。

组成发动机的零部件种类很多,不仅包括机械零部件还有电子元件,电子部件的故障模式已经较为规范和完整,但机械系统及其零部件的故障模式相当复杂,不仅没有完整且规范的描述,二者之间还有一定的重复,为DFMEA工作的开展带来了困难,故需要为机械系统及其零部件建立相应的故障模式库。

实施DFMEA的准备工作由于在发动机设计中实施DFMEA要遇到较多困难,故作者建议,在具体实施DFMEA之前,需要做好建立较为完善的故障模式库并确定DFMEA的详细分析对象等准备工作。

1.建立故障模式库的方法发动机的组成零部件多、结构复杂,大多数零部件在运行时还会有相互作用,导致零部件、子系统和系统的故障模式不仅复杂,各层次的故障模式还会相互重复,需要为发动机建立一个故障模式库;该模式库不仅应该包含发动机中所有子系统和零部件的故障模式,还能够反映出该故障模式究竟属于哪一个零部件或系统,其建模流程如下图所示。

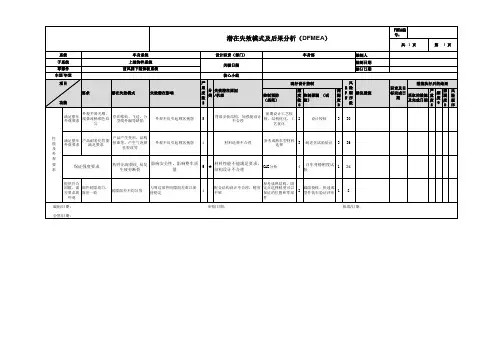

FRONTIER DISCUSSION | 前沿探讨开闭件与白车身综合匹配规范管理探究张庆强北汽福田汽车股份有限公司 北京市 102200摘 要: 本篇论文首先讲述了开闭件与白车身综合匹配规范的目的,然后对开闭件与白车身综合匹配规范中人员的职能职责进行了详细的解释,最后对开闭件与白车身综合匹配规范三个阶段的重点工作进行详述,指导开闭件与白车身尺寸精细化提升,制造出满足并超越顾客期望的高质量整车。

关键词:MB匹配;样车试制;工艺验证;工艺目标1 开闭件与白车身综合匹配规范的目的规范明确新产品开发过程中对冲压单件,分总成,BIW(Body in white 白车身)总成,开闭件,各阶段实物尺寸质量的确认手段及方法,明确各部门所担负的工作职责,使用合格的交样件,在生产工装上拼装成分总成/总成/整车,在拼装过程中比较零件现实与标准的差异,是发现并解决问题,逐步进行认证的过程,同时验证冲压件匹配活动中发现问题的整改结果。

此规范管理适用于制造部门开发过程对冲压单件,分总成,白车身总成,开闭件,实物尺寸质量控制与工艺验证。

2 开闭件与白车身综合匹配规范中人员职能职责开闭件与白车身综合匹配的责任人属于制造技术部门,其职责主要分为以下几个方面:(1)确认检具、夹具基准与GD&T基准的一致性,零件到分总成的基准一致性,零件/分总成与技术要求的一致性;(2)确认所有零件外观:毛刺、飞边、开裂、变形等缺陷及交样合格报告等文件;(3)确认车身零部件尺寸:单个零件和零部件之间的匹配,焊接工艺后整车尺寸合格率等;(4)确认钣金匹配性,焊接工艺对尺寸影响性;(5)确认零件装配性:装配工艺对DTS的影响性等;(6)零件主观方面的确认:操作力、人机工程、舒适性、协调性等;(7)出具白车身匹配尺寸问题报告、问题零件和问题工装清单;(8)跟踪零件和工装问题整改节点及状态。

在开闭件与白车身综合匹配中主要协同人员是焊接工艺工程师,以及工厂车身车间的技术人员,他们主要负责场地交样零件的协调、现场工装操作、零件工位布置、焊接工艺、提供工具等工作。