倾析器

- 格式:doc

- 大小:144.50 KB

- 文档页数:2

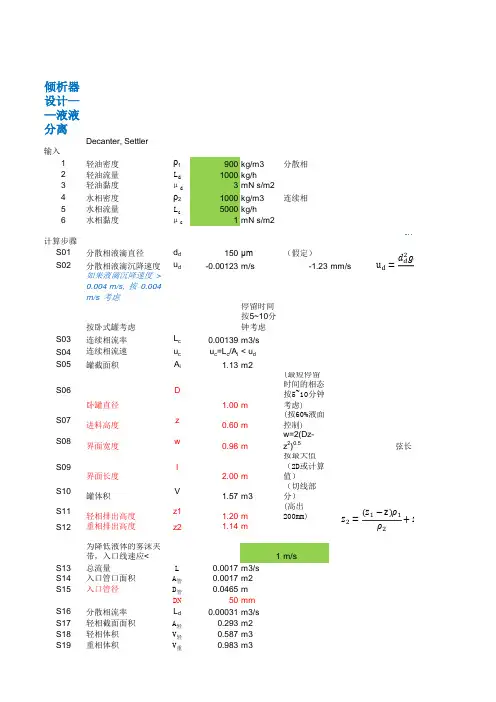

倾析器设计——液液分离Decanter, Settler输入1轻油密度ρ1900kg/m3分散相2轻油流量L d 1000kg/h3轻油黏度μd 3mN s/m24水相密度ρ21000kg/m3连续相5水相流量L c 5000kg/h6水相黏度μc1mN s/m2计算步骤S01分散相液滴直径d d150μm (假定)S02分散相液滴沉降速度u d -0.00123m/s -1.23mm/s如果液滴沉降速度 > 0.004 m/s, 按 0.004 m/s 考虑按卧式罐考虑停留时间按5~10分钟考虑S03连续相流率L c 0.00139m3/s S04连续相流速u c u c =L c /A i < u dS05罐截面积A i 1.13m2S06卧罐直径D 1.00m (最短停留时间的相态按5~10分钟考虑)S07进料高度z 0.60m (按60%液面控制)S08界面宽度w 0.98m w=2(Dz-z 2)0.5弦长S09界面长度l 2.00m 按最大值(2D或计算值)S10罐体积V 1.57m3(切线部分)S11轻相排出高度z1 1.20m (高出200mm)S12重相排出高度z21.14m为降低液体的雾沫夹带,入口线速应<1m/sS13总流量L 0.0017m3/sS14入口管口面积A 管0.0017m2S15入口管径D 管0.0465m DN50mm S16分散相流率L d 0.00031m3/s S17轻相截面面积A 轻0.293m2S18轻相体积V 轻0.587m3S19重相体积V 重0.983m3S20停留时间(总)θ925s 15.4分钟S21停留时间(轻相)θ轻1901s 31.7分钟S22停留时间(重相)θ重708s11.8分钟停留时间按>5~10分钟考虑S23轻油流速u d 0.000273m/s 0.27mm/sS24夹带液滴尺寸d d0.000122m122.5μm <150μm (核算)(假定)z _2=((z _1−z)ρ_1)/ρ_2 +u_d=(d _d ^25~10分钟考虑)1.37mρ_2 +z间按>5~10分钟考虑。

Aspen Plus 使用介绍通过例题来了解Aspen Plus 使用。

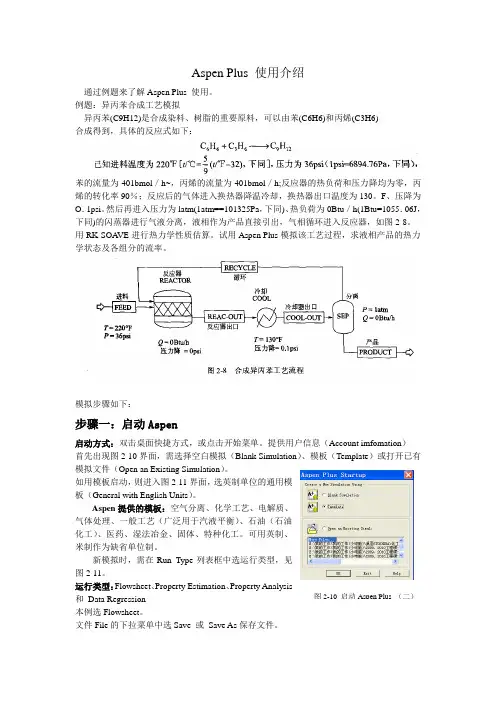

例题:异丙苯合成工艺模拟异丙苯(C9H12)是合成染料、树脂的重要原料,可以由苯(C6H6)和丙烯(C3H6) 合成得到,具体的反应式如下:苯的流量为401bmol /h~,丙烯的流量为401bmol /h;反应器的热负荷和压力降均为零,丙烯的转化率90%;反应后的气体进入换热器降温冷却,换热器出口温度为130。

F 、压降为 O .1psi 。

然后再进入压力为latm(1atm==101325Pa ,下同)、热负荷为0Btu /h(1Btu=1055.06J , 下同)的闪蒸器进行气液分离,液相作为产品直接引出,气相循环进入反应器,如图2-8。

用RK-SOA VE 进行热力学性质估算。

试用Aspen Plus 模拟该工艺过程,求液相产品的热力 学状态及各组分的流率。

模拟步骤如下:步骤一:启动Aspen启动方式:双击桌面快捷方式,或点击开始菜单。

提供用户信息(Account imfomation ) 首先出现图2-10界面,需选择空白模拟(Blank Simulation )、模板(Template )或打开已有模拟文件(Open an Existing Simulation )。

如用模板启动,则进入图2-11界面,选英制单位的通用模板(General with English Units )。

Aspen 提供的模板:空气分离、化学工艺、电解质、气体处理、一般工艺(广泛用于汽液平衡)、石油(石油化工)、医药、湿法冶金、固体、特种化工。

可用英制、米制作为缺省单位制。

新模拟时,需在Run Type 列表框中选运行类型,见图2-11。

运行类型:Flowsheet 、Property Estimation 、Property Analysis和 Data Regression本例选Flowsheet 。

文件File 的下拉菜单中选Save 或 Save As 保存文件。

苯酚丙酮装置简介和重点部位及设备一、装置简介(一)装置发展及类型1.装置发展异丙苯法制备苯酚、丙酮是目前世界上获得苯酚、丙酮的主要技术路线,从20世纪50年代开始工业化到目前为止,世界上约90%的苯酚来自该路线,在世界苯酚工业中占主导地位,2002年世界苯酚产能约为720X104t/a,其中91%采用异丙苯法。

我国采用异丙苯法制备苯酚、丙酮始自20世纪60年代中期,国内第一套万吨级异丙苯法苯酚丙酮装置于1970年在燕化公司建成投产,1986年国内首套引进技术8X104t/a异丙苯法苯酚丙酮装置在燕化公司建成投产,成为当时国内最大的苯酚丙酮生产装置。

目前国内苯酚丙酮主要生产厂家有燕山石化、高桥石化、华字石化、吉林石化、广州建涛集团,所采用的工艺路线都是异丙苯法制备苯酚、丙酮。

随着技术的不断发展、进步,苯酚丙酮装置生产规模不断扩大,目前国内单套装置最大产能为燕化公司16X104t /a苯酚丙酮装置,国内正在筹建的单套装置最大产能为20X104t/a。

德国Ineos苯酚有限公司以生产能力为62.0X104t/a为世界之最。

随着催化剂和生产工艺的发展,大多数生产装置制取异丙苯工艺已从传统的AlCl3法转为固体磷酸或沸石催化法,我国四大生产厂家和正在筹建的生产装置皆采用后者。

目前较先进的异丙苯制备苯酚工艺是Allied/UOP工艺,由美国UOP公司和美国联合化学公司共同开发,全球已有11家苯酚生产厂家采用该工艺。

目前,世界许多生产厂家纷纷对苯酚的生产技术进行改进和开发新的生产工艺。

通过对成熟的异丙苯制备苯酚工艺中催化剂和CHP 分解、苯酚精制两个工艺的研究,朝着工艺路线更短,经济效益更好的方向发展。

2.装置的主要类型异丙苯制备苯酚工艺分为三步:(1)苯和丙烯反应生成异丙苯,传统工艺为A1C13法,目前广泛使用的是沸石催化法,可采用气—液相法和液相法。

(2)异丙苯经氧气或空气氧化,生成过氧化氢异丙苯(CHP)。

设备设计与选型7.1全厂设备概况及主要特点全厂主要设备包括反应器6台,塔设备3台,储罐设备8台,泵设备36台,热交换器19台,压缩机2台,闪蒸器2台,倾析器1台,结晶器2台,离心机1台,共计80个设备。

本厂重型机器多,如反应器、脱甲苯塔、脱重烃塔,设备安装时多采用现场组焊的方式。

在此,对反应器、脱甲苯塔等进行详细的计算,编制了计算说明书。

对全厂其它所有设备进行了选型,编制了各类设备一览表(见附录)。

7.2反应器设计7.2.1概述反应是化工生产流程中的中心环节,反应器的设计在化工设计中占有重要的地位。

7.2.2反应器选型反应器的形式是由反应过程的基本特征决定的,本反应的的原料以气象进入反应器,在高温低压下进行反应,故属于气固相反应过程。

气固相反应过程使用的反应器,根据催化剂床层的形式分为固定床反应器、流化床反应器和移动床反应器。

1、固定床反应器固定床反应器又称填充床反应器,催化剂颗粒填装在反应器中,呈静止状态,是化工生产中最重要的气固反应器之一。

固定床反应器的优点有:①反混小②催化剂机械损耗小③便于控制固定床反应器的缺点如下:①传热差,容易飞温②催化剂更换困难2、流化床反应器流化床反应器,又称沸腾床反应器。

反应器中气相原料以一定的速度通过催化剂颗粒层,使颗粒处于悬浮状态,并进行气固相反应。

流态化技术在工业上最早应用于化学反应过程。

流化床反应的优点有:①传热效果好②可实现固体物料的连续进出③压降低流化床反应器的缺点入下:①返混严重②对催化剂颗粒要求严格③易造成催化剂损失3、移动床反应器移动床反应器是一种新型的固定床反应器,其中催化剂从反应器顶部连续加入,并在反应过程中缓慢下降,最后从反应器底部卸出。

反应原料气则从反应器底部进入,反应产物由反应器顶部输出,在移动床反应器中,催化剂颗粒之间没有相对移动,但是整体缓慢下降,是一种移动着的固定床,固得名。

本项目反应属于低放热反应,而且催化剂在小试的时候曾连续运行1000小时不发生失活,所以为了最大限度的发挥催化剂高选择性和高转化率的优势,减少催化剂损失,流程的反应器采用技术最成熟的固定床反应器。

抗生素的发酵生产工艺镇专业生物科学专业年级2012级1抗生素定义(别名:抗细菌剂)抗细菌药(英语:antibacterial)也称为“抗细菌剂”,是一类用于抑制细菌生长或杀死细菌的药物。

在不引起歧义的情况下,抗细菌药也可简称为“抗菌药”。

抗细菌剂与抗生素并不是相同的概念,抗生素实际上仅为抗细菌剂下的一类。

抗细菌药除了包括青霉素类、四环素类等抗生素,还包括抗真菌药以及磺胺类、喹诺酮类等药物。

2基本简介抗生素主要是由细菌、霉菌或其他微生物产生的次级代产物或人工合成的类似物。

20世纪90年代以后,科学家们将抗生素的围扩大,统称为生物药物素。

主要用于治疗各种细菌感染或致病微生物感染类疾病,一般情况下对其宿主不会产生严重的副作用。

2011年10月18日,中国卫生部表示,在中国,患者抗生素的使用率达到70%,是欧美国家的两倍,但真正需要使用的不到20%。

预防性使用抗生素是典型的滥用抗生素。

3抗生素的分类糖的衍生物:主要由氨基己糖的衍生物组成。

多肽类抗生素:主要或全部由氨基酸组成,有多肽或蛋白质的某些特性。

多烯类抗生素:分子结构中有多个双键。

大环酯抗生素:由一个或多个单糖组成并与碳链一起形成一个巨大的芳香酯化合物。

四环类抗生素:都具有四个缩合苯环。

嘌呤类抗生素:都含有嘌呤环。

4抗生素的作用机理①阻碍细菌细胞壁的合成,导致细菌在低渗透压环境下膨胀破裂死亡。

哺乳动物的细胞没有细胞壁,不受这类药物的影响。

喹诺酮类抗生素三大不良反喹诺酮类抗生素三大不良反②与细菌细胞膜相互作用,增强细菌细胞膜的通透性、打开膜上的离子通道,让细菌部的有用物质漏出菌体或电解质平衡失调而死。

③与细菌核糖体或其反应底物(如tRNA、mRNA)相互所用,抑制蛋白质的合成——这意味着细胞存活所必需的结构蛋白和酶不能被合成。

④阻碍细菌DNA的复制和转录,阻碍DNA复制将导致细菌细胞分裂繁殖受阻,阻碍DNA转录成mRNA则导致后续的mRNA翻译合成蛋白的过程受阻。

![[海川hcbbs]Unisim倾析器子流程实例无水乙醇加工wmb100608](https://uimg.taocdn.com/6e22376ff5335a8102d22013.webp)

倾析器子流程实例——无水乙醇的加工过程说明:(1)用Unisim建立倾析器子流程,此流程是用乙醇(沸点78.4℃,以下均为1atm 下的沸点)和水(沸点100)的共沸物来通过苯(沸点80.4)作夹带剂脱水制取无水乙醇。

因为一般的乙醇和水在精馏塔中蒸馏只能得到乙醇-水共沸物。

乙醇-水共沸物的沸点是78.1℃,而苯-水共沸物的共沸点是69.2(苯-水更易形成共沸物),从而水分用苯来带走。

从而塔釜中乙醇含量在99.5%以上。

苯-水共沸物再用倾析器来分离,倾析器用分离器来实现。

(2)当模拟一个带有倾析器的共沸精馏塔时,常选用两种不同的物性方法。

对倾析器而言是使液-液相平衡的最佳方法,对精馏塔而言是使汽-液最优化方法。

(3)主要学习两种物性方法的选取和转换,子流程的建立,子流程和主流程之间的信息传递(传递基准等)。

全流程的PFD如下图:子流程的PFD如下:一.设置流体包两种:VLE-basis (uniquac)乙醇水苯LLE-basis (NRTL)乙醇水苯操作如下:打开LLE-Basis窗口的二元交互作用参数(binary coeffs)选择参数估计(coeffs estimation)单选按钮UNIFAC LLE,在选择All Binaries。

二.安装进料物流和脱水塔两股进料物流:feed(乙醇水的共沸物)和reflux(估计的回流量)安装脱水塔,30塔板的再沸吸收塔(reboiled absorber)如下图塔规定在阻尼(damping)组内参数(parameters)标签的解算器(solver)页上规定,固定阻尼系数(fixed damping factor )为0.5进入监视器(minitor)塔的自由度只有1,在此加一个规定:bottoms物流中苯的质量分数(benzene mass fraction)为0.000001(1.0e-6)收敛完毕。

可以看到塔釜中乙醇的纯度在99.5%以上。

三.安装子流程模块——建立倾析器流程(1)点击工具栏的flowsheet按钮添加子流程,或者F12从unitops添加(2)start with a blank flowsheet(3)子流程改名为decanter system(5)倾析器系统流程如下:具体操作如下:1.安装冷凝器(cooler)设计参数压力降为5psi。

倾析器是一种用于处理含有固体颗粒的悬浮物的设备,通常用于污水处理和工业废水处理等领域。

倾析器的原理主要是利用重力、离心力和过滤力等物理作用,将悬浮物从污水中分离出来。

工作原理可以具体分为以下几个步骤:

1. 悬浮物的沉降:污水在倾析器中流动时,密度较大的悬浮物会逐渐下沉,而密度较小的溶解物质会逐渐上浮,形成浮渣或清水。

2. 刮渣装置的作用:为了将沉降的悬浮物从污水中分离出来,倾析器通常配备有刮渣装置。

刮渣装置一般由刮板和传动机构组成,可以沿着斜壁不断地将浮渣刮下,并排出倾析器。

3. 离心力的作用:对于含有大量固体颗粒的悬浮物,倾析器还可以通过离心力的作用来分离悬浮物。

例如,在离心机中,污水高速旋转时会产生向心力和离心力,密度较大的固体颗粒会被甩向外围,形成固渣。

4. 过滤力的作用:对于一些较细小的悬浮物,倾析器可以通过过滤力将其截留。

在过滤过程中,污水通过滤层时,悬浮物会被滤层中的颗粒或膜吸附或阻挡,从而实现悬浮物的去除。

总的来说,倾析器的工作原理是利用重力、离心力和过滤力等物理作用,通过不断地沉降、离心和过滤等过程,将悬浮物从污水中分离出来,达到净化污水的目的。

在实际应用中,倾析器通常与其它处理设备配合使用,如絮凝剂、沉淀池、离心机、活性炭过滤器等。

这些设备可以根据不同的水质和排放标准,选择不同的组合和处理工艺,以达到最佳的污水处理效果。

以上就是倾析器的工作原理,希望对你有帮助。

如有其他问题,请随时提问。

简述几种化工流程模拟软件的功能特点及优缺点摘要:化工过程模拟是计算机化工应用中最为基础、发展最为成熟的技术。

本文综合介绍了几种主要的化工流程模拟软件的功能及特点,并对其进行了简单的比较。

关键词:化工流程模拟,模拟软件,Aspen Plus, Pro/Ⅱ,HYSYS, ChemCADl 化工过程概述化工流程模拟(亦称过程模拟)技术是以工艺过程的机理模型为基础,采用数学方法来描述化工过程,通过应用计算机辅助计算手段,进行过程物料衡算、热量衡算、设备尺寸估算和能量分析,作出环境和经济评价。

它是化学工程、化工热力学、系统工程、计算方法以及计算机应用技术的结合产物,是近几十年发展起来的一门新技术[1]。

现在化工过程模拟软件应用范围更为广泛,应用于化工过程的设计、测试、优化和过程的整合[2]。

化工过程模拟技术是计算机化工应用中最基础、发展最为成熟的技术之一,化工过程模拟与实验研究的结合是当前最有效和最廉价的化工过程研究方法,它可以大大节约实验成本,加快新产品和新工艺的开发过程。

化工过程模拟可以用于完成化工过程及设备的计算、设计、经济评价、操作模拟、寻优分析和故障诊断等多种任务。

[3]当前人们对化工流程模拟技术的进展、应用和发展趋势的关注与日俱增。

商品化的化工流程模拟系统出现于上世纪70年代。

目前,广泛应用的化工流程模拟系统主要有ASPEN PLUS、Pro/Ⅱ、HYSYS和ChemCAD。

2 Aspen Plus2.1 Aspen Plus简述“如果你不能对你的工艺进行建模,你就不能了解它。

如果你不了解它,你就不能改进它。

而且,如果你不能改进它,你在21世纪就不会具有竞争力。

”----Aspen World 1997Aspen Plus是大型通用流程模拟系统,源于美国能源部七十年代后期在麻省理工学院(MIT)组织的会战,开发新型第三代流程模拟软件。

该项目称为“过程工程的先进系统”(Advanced System for Process Engineering,简称ASPEN),并于1981年底完成。

在这里选择输入数据和输出结果的单位集,在setup-units sets中可以自己定义一个单位集选择运行类型、输入模式、物流级别、流率基准、环境压力及有效相态在这里可以选择是否采用自由水计算在description中可以输入一些说明性的文字,这些文字会出现在结果报告的开头选择该项时,会在每个模块运行和结束时进行质量平衡检验,不选该项时可减少模拟中产生的错误和警告信息选择该项时,进行能量平衡计算,不选该项时,不进行能量平衡计算,不计算焓、熵和自由能,可以减少计算时间,但是热流和功流不能出现在仅对模型进行质量平衡的模拟中。

在只做质量平衡计算时,不能使用下列模块:BatchFrac、PetroFrac、Compr、Pipeline、Crystallizer、Pump、Extract、RadFrac、Heatx、RateFrac、Mcompr、Requll、Mheatx、Rgibbs、MultiFrac、SCFrac选择该项,通过分子式和原子量来计算模拟中所有组分的分子量,如果不选择该项,就采用aspenplus数据库中的分子量。

但数据库中的分子量对于一些原子平衡非常重要的应用来说,还不够准确,如反应器模型选择该项,将使用以前计算过程的结果作为初值。

若不选择该项,必须在每个新的计算过程中,进行初始化或使用初始估值。

闪蒸失败时绕过Prop-Set计算,选择该项,如果出现闪蒸失败,将不计算Prop-Set。

如果在出现闪蒸错误的情况下计算Prop-Set,那么物性集的计算是不可靠的,而且可能产生进一步的错误。

检查化学反应计量系数。

如果规定了化学反应计量系数,aspenplus在化学计量系数和组分分子量的基础上检查化学计量的质量平衡。

在质量平衡容差框中可以规定质量平衡的化学计量检查的绝对容差,缺省值是1kg/kgmole。

在这两个单选按钮中,可以选择如果发生质量不平衡,在输入解释期间是给出一个错误还是警告。

在这里规定闪蒸计算的温度和压力的上下限值。

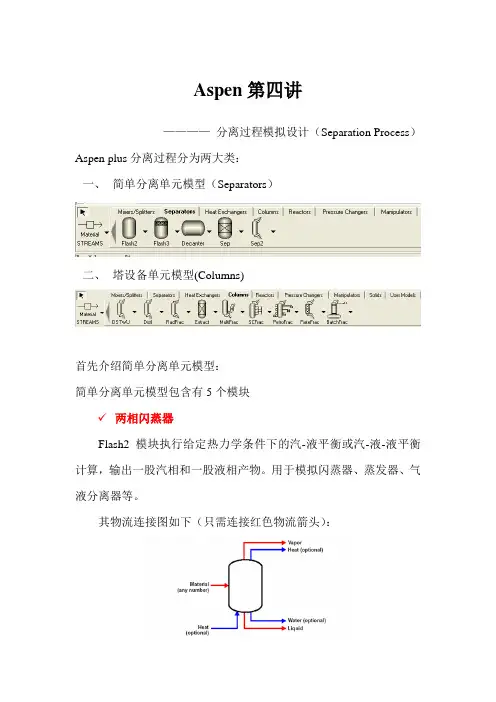

模型说明目的用于Mixer 物流混合器把多股物料流汇合成一股物流混合三通型、物流混合操作、增加热流、增加功流FSplit 分流器把入口物流分成多个规定的出口物流分流器、Bleed(排气)阀SSplit 子物流分流器把每个入口子物流分成多个规定的出口物流分流器、流体固体分离器模型说明目的用于Flash2 两股出口流的闪蒸罐用严格气-液或气-液-液平衡,把进料分成两股出口物流闪蒸罐、蒸发器、分液罐、单级分离器Flash3 三股出口流的闪蒸罐用严格气-液-液平衡,把进料分成三股出口物流倾析器,有两个液相的单级分离器Decanter 液-液倾析器把进料分成两股液体出口物流倾析器,有两个液相和没有气相的单级分离器Sep 组分分离器根据规定的流率或分流分率,把入口物流组分分成多股出口物流组分分离操作,例如蒸馏和吸收,当分离的细节不知道或不重要时Sep2 两股出口流的组分分离器根据规定的流率、分率或纯度,把入口物流组分分成两股出口物流组分分离操作,例如蒸馏和吸收,当分离的细节不知道或不重要时模型说明目的用于Heater 加热器或冷却器确定出口物流的热和相态条件加热器、冷却器、冷凝器等等HeatX 两股物流的换热器在两个物流之间换热两股物流的换热器。

当知道几何尺寸时,核算管壳式换热器MHeatX 多股物流的换热器在多股物流之间换热多股热流和冷流换热器,两股物流的换热器,LNG换热器Hetran 管壳式换热器提供B-JAC Hetran管壳式换热器程序界面管壳式换热器,包括釜式再沸器Aerotran 空冷换热器提供B-JAC Aerotran空冷换热器程序界面错流式换热器,包括空气冷却器模型描述目的用于DSTWU 使用Winn-Underwood-Gilliland方法设计简捷法蒸馏确定最小回流比、最小级数或者实际回流比、实际级数一个进料物流和两个产品物流的塔Distl 使用Edmister方法进行简捷法蒸馏核算确定以回流比、级数、馏出与进料比为基准的分离程度一个进料物流和两个产品物流的塔SCFrac 复杂的多个石油分馏单元的简捷精馏确定产品组成和流率、每段的级数、使用分馏指数的热负荷复杂塔例如原油单元和减压塔RadFrac 严格分馏执行各塔严格核算和设计计算普通蒸馏、吸收塔、汽提塔、萃取和共沸蒸馏、三相蒸馏、反应蒸馏MultiFrac 严格法多塔精馏对一些复杂的多塔执行严格核算和设计计算热整合塔、空气分离塔、吸收/汽提塔组合、乙烯装置初馏塔和急冷塔组合、石油炼制应用PetroFrac 石油炼制分馏对石油炼制应用中的复杂塔执行严格核算和设计计算预闪蒸塔、常压原油单元、减压单元、催化裂化主分馏器、延迟焦化主分馏器、减压润滑油分馏器、乙烯装置初馏塔和急冷塔组合RateFrac*基于流率的蒸馏对各和多塔执行严格核算与设计。

C5馏分的资源和利用㈠资源C5馏分主要指来源于石油烃高温裂解制乙烯过程的副产C5馏烃和石油炼厂催化裂化汽油中所含C5烃,两种不同来源的C5馏分其组成和用途大不相同。

1、裂解C5馏分乙烯装置副产C5馏分(简称裂解C5馏分)的组成和含量通常随原料的轻重、裂解深度和脱戊烷塔的工艺和操作条件的变化而不同。

我国生产乙烯主要用轻柴油和石脑油等较重的裂解料,副产C5的量也较多,一般是乙烯产量的14%~20%(若用C2~C4气态烃作原料,为2%~6%)。

在轻柴油等较重原料的裂解C5馏分中约含异戊二烯15%~20%;环戊二烯和双环戊二烯15%~17%;间戊二烯10%~20%和1-戊烯+2-戊烯为14%~20%。

化学活泼的双烯烃总含量约为50%,它们是宝贵的化工和精细化工原料,也是分离利用的重点,其次是戊烯。

2、炼厂副产C5馏分炼厂C5馏分大多来源于催化裂化装置,主要含异戊烷和异戊烯,基本不含C5二烯烃。

一般炼厂催化裂化装置得到的C5馏分量约为装置进料量的8%~12%。

我国原油加工能力为2亿吨/年,炼厂催化裂化加工能力约为5000万吨/年,潜含C5馏分270万吨/年,其中异戊烯量约为110万吨/年。

㈡分离和利用1、分离裂解C5馏分组分多,各组分间沸点较近,相互间还能生成共沸物,难于用蒸馏方法进行分离。

工业上常采用先加热二聚的方法分离出环戊二烯,然后采用溶剂萃取蒸馏分离异戊二烯和间戊二烯的路线。

加热二聚法利用环戊二烯受热易聚合的特点,先将环戊二烯(CPD)热聚成二聚体---双环戊二烯(DCPD),由于双环戊二烯的沸点(166.6℃)明显高于其他戊二烯的沸点(30℃~45℃),通过蒸馏即可从C5馏分中分离出双环戊二烯。

溶剂萃取蒸馏法(GPI法)的基本原理是利用溶剂对不同组分的溶解度不同,加入溶剂后,选择性地改变了C5馏分组分间的相对挥发度,再通过蒸馏达到分离目的。

已成功的分离技术有:⑴ 用二甲基甲酰胺(DMF)作溶剂的萃取蒸馏法(GPI法) 过程分两步:第一步用二甲基甲酰胺从C5馏分中抽提二烯烃,第二步从二烯烃中抽提乙炔和丙二烯。

第4期 收稿日期:2020-11-20作者简介:徐书群(1968—),浙江衢州人,工程师,主要从事化工生产与管理。

醛/酮羟醛缩合反应效率提升方法探讨徐书群,叶利民(浙江圣安化工股份有限公司,浙江衢州 324022)摘要:羟醛缩合反应可合成许多商业上重要的产物或其中间体。

醛或酮的缩合可获得高级羟醛(β-羟基酮),进一步在酸或碱的存在下脱水可以获得不饱和酮,随后可以进行不饱和酮的催化氢化,以获得相应的饱和高级酮。

丙酮可通过自身缩合加氢制备甲基异丁基酮,也可与其他醛或酮缩合制备高级酮。

本文以国内外相关专利为基础,从使用相转移剂、降低水的浓度、物料再循环、缩短反应时间、产物提纯等方面,综述了改善醛和酮的羟醛缩合反应效率的若干方法。

关键词:醛;酮;羟醛缩合;反应效率中图分类号:TQ224 文献标识码:A 文章编号:1008-021X(2021)04-0169-02StudyontheMethodsofImprovingtheAldolReactionEfficiencyofAldehydesandKetonesXuShuqun,YeLimin(ZhejiangSheng′anChemicalCo.Ltd.,Quzhou 324022,China)Abstract:Manycommerciallyimportantproductsorintermediatescanbesynthesizedbythealdolreactions.HigherAldehydesorhydroxyketonescanbeobtainedbyaldolcondensationofaldehydesorketones,andunsaturatedketonescanbeobtainedbyfurtherdehydrationinthepresenceofacidsorbases,followedbycatalytichydrogenationofunsaturatedketonestoobtainthecorrespondingsaturatedhigherketones.Methylisobutylketone(MIBK)canbepreparedbyselfcondensationandhydrogenationofacetone.Higherketonescanalsobepreparedbycondensationwithotheraldehydesorketones.Basedonrelevantpatentsathomeandabroad,thispaperreviewsthemethodstoimprovethealdolreactionefficiencyofaldehydesandketonesfromtheaspectsofusingphasetransferagents,reducingtheconcentrationofwater,materialrecycling,shorteningthereactiontimeandpurifyingtheproducts.Keywords:aldehydes;ketone;aldolreaction;reactionefficiency 羟醛缩合反应(AldolReaction)是一种重要的C-C键生成反应,是指具有α-H的醛或酮,在酸或碱催化下与另一分子的醛或酮进行亲核加成,生成β-羟基醛或酮,继续受热脱水生成α,β-不饱和醛或酮,进一步加氢得到饱和高级醛或酮[1]。

抗生素生产的工艺过程现代抗生素工业生产过程如下:菌种→孢子制各→种子制备→发酵→发酵液预处理→提取及精制→成品包装A、菌种从来源于自然界土壤等,获得能产生抗生素的微生物,经过分离、选育和纯化后即称为菌种。

菌种可用冷冻干燥法制备后,以超低温,即在液氮冰箱(-190℃~-196℃)内保存。

所谓冷冻干燥是用脱脂牛奶或葡萄糖液等和孢子混在一起,经真空冷冻、升华干燥后,在真空下保存。

如条件不足时,则沿用砂土管在0℃冰箱内保存的老方法,但如需长期保存时不宜用此法。

一般生产用菌株经多次移植往往会发生变异而退化,故必须经常进行菌种选育和纯化以提高其生产能力。

B、孢子制备生产用的菌株须经纯化和生产能力的检验,若符合规定,才能用来制备种子。

制备孢子时,将保藏的处于休眠状态的孢子,通过严格的无菌手续,将其接种到经灭菌过的固体斜面培养基上,在一定温度下培养5-7日或7日以上,这样培养出来的孢子数量还是有限的。

为获得更多数量的孢子以供生产需要,必要时可进一步用扁瓶在固体培养基(如小米、大米、玉米粒或麸皮)上扩大培养。

C、种子制备其目的是使孢子发芽、繁殖以获得足够数量的菌丝,并接种到发酵罐中,种子制备可用摇瓶培养后再接入种子罐进逐级扩大培养。

或直接将孢子接入种子罐后逐级放大培养。

种子扩大培养级数的多少,决定于菌种的性质、生产规模的大小和生产工艺的特点。

扩大培养级数通常为二级。

摇瓶培养是在锥形瓶内装入一定数量的液体培养基,灭菌后以无菌操作接入孢子,放在摇床上恒温培养。

在种子罐中培养时,在接种前有关设备和培养基都必须经过灭菌。

接种材料为孢子悬浮液或来自摇瓶的菌丝,以微孔差压法或打开接种口在火焰保护下按种。

接种量视需要而定。

如用菌丝,接种量一般相当于0.1%—2%(接种量的%,系对种子罐内的培养基而言,下同) 。

从一级种子罐接入二级种子罐接种量一般为5%—20%,培养温度一般在25—30℃。

如菌种系细菌,则在32—37℃培养。

在罐内培养过程中,需要搅拌和通入无菌空气。

LW-350A卧式螺旋沉降离心机

浙江省丽水市三联环保机械设备有限公司,创建于1987年,是浙西南地区最早从事水处理机械设备的研制生产的专业公司。

是浙江省高新技术企业(省唯一的一家离心机制造企业)、省环保产业协会会员单位,省环保产业骨干企业之一。

公司在吸收国内外先进技术的同时,自行研究、设计、不断实践改进,生产出我国污水治理中先进的污泥脱水设备LW型卧螺式离心机系列产品,本产品获得了国家专利(专利号:992558446.9)。

质量体系已获ISO9001认证企业。

浙江三联环保真诚的欢迎新老客户来我公司考察,并建立长期稳定的合作关系。

离心机是继板框压滤机和带式压滤机之后,又一代新型先进的污泥脱水设备,在国外早已是污泥脱水的首选设备。

它与带式机相比,有着独特优点,具体体现为:

①卧螺离心机利用离心沉降原理,使固液分离,由于没有滤网,不会引起堵塞,而带机利用滤带使固液分离,为防止滤带堵塞,需高压水不断冲刷;

②离心机适用各类污泥的浓缩和脱水,带机也适用各类污泥,但对油性、粘性、剩余活性污泥需投药量大且脱水困难;

③离心机在脱水过程中当进料浓度变化时,转鼓和螺旋的转差和扭矩会自动跟踪调整,所以可不设专人操作,而带滤机在脱水过程中当进料浓度变化时,带速、带的张紧度、加药量、冲洗水压力均需调整,操作要求较高;

④在离心机内,细小的污泥也能与水分离,所以絮凝剂的投加量较少,一般混合污泥脱水时的加药量为:2.5kg/t[干泥],污泥回收率为95%以上,脱水后泥饼的含水率为60%-83%左右,而带机由于滤带不能织得太密,为防止细小的污泥漏网,需投加较多的絮凝剂以使污泥形成较大絮团,一般混合污泥脱水时的加药量大于3kg/L[干泥],污泥回收率为90%以上,脱水后泥饼含水率80%左右;

⑤离心机每立方米污泥脱水耗电为1kw/m3,运行时噪音为小于85db,全天24h连续运行(停机除外),运行中不需清洗水;而带机每立方米污泥脱水耗电为0.8kw/m3,运行时噪音为80db,滤布需松驰保养,一般每天只安排二班操作,运行过程中需不断用高压水冲洗滤布;

⑥离心机占用空间小(3M2),安装调试简单,配套设备仅有加药和进出料输送机,整机全密封操作,车间环境好;而带机占地面积大(7M2),配套设备除加药和进出料输送机外,还需冲洗泵,空压机,污泥调理器等等,整机密封性差,高压清洗水雾和臭味污染环境,如管理不好,会造成泥浆四溢;

⑦离心机易损件为轴承和密封件,卸料螺旋推料器的维修周期一般在3年以上,进口名牌轴承和密封件可保证设备长时间高强度运行,正常的保养后可大大延长维修周期;而带机易损件轴承数量比离心机多数倍外,滤带也需更换,价格昂贵,冲洗泵,空压机,污泥调理器也需要常维护,劳动强度大。

⑧运行费用的计算。

在进行离心脱水与带式压滤脱水运行费用比较时,采用如下算法:

例如:

带机投药量3.5kg/(t[干泥])计,单机处理电耗量以0.8kW/m3泥浆计,冲洗水:污泥浆为1:1;离心机投药量以2.5kg/(t[干泥])计,单机处理电耗量以1.2kw/m3泥浆计,冲洗水以0计;(电费1.3元/kw,水费1.6元/t,药费30元/kg)。

以一天120m3废水的屠宰厂为例,干污泥量约为10t/d,进泥含固量为3%(浓缩后污泥),计算得(以十小时工作制):

带式压滤机:药费为1050元/d;电费为124.8元/d;水费为256元/d。

则带机的日运行费用为∑=300+124.8+256=1430.8元/d。

卧螺离心机:药费为750元/d;电费为187.2元/d;水费为0元/d;则离心机的日运行费用为∑=750+187.2=937.2元/d。

运行费差额:493.6元/d,以360天计,△=493.6元/d×360d=117696元人民币。

即一年运行费带机比离心机多17.8万元人民币。

因此,根据上述分析,得出如下结论:采用离心机比带机更合适;离心机由于分离效率高,对污泥的絮凝要求比带机低,所以药耗低,运行费用低月收率和脱水效果好,建议采用

卧螺离心脱水机。