微透镜阵列薄膜在OLED中的应用研究

- 格式:pdf

- 大小:2.68 MB

- 文档页数:73

micro led技术原理及简介(microled功能特性和优势及发展前景)Micro LED简介MicroLED是新一代显示技术,比现有的OLED技术亮度更高、发光效率更好、但功耗更低。

2017年5月,苹果已经开始新一代显示技术的开发。

2018年2月,三星在CES2018上推出了MicroLED电视。

Micro LED功能特性microLED比现有的OLED技术亮度更高、发光效率更好、但功耗更低。

microLED出色的特性将使得它可以在电视、iPhone、iPad上应用。

Micro LED历史说起Micro LED,先得从显示TFT-LCD背光模组应用说起。

在1990年代TFT-LCD开始蓬勃发展时,因LED具有高色彩饱和度、省电、轻薄等特点,部分厂商就利用LED做背光源。

然而因成本过高、散热不佳、光电效率低等因素,并未大量应用于TFT-LCD产品中。

直到2000年,蓝光LED芯片刺激荧光粉制成白光LED技术的制程、效能、成本开始逐渐成熟;当进入2008年,白光LED背光模组呈现爆发性的成长,几年间几乎全面取代了CCFL,其应用领域由手机、平板电脑、笔电、台式显示器乃至电视等等。

然而,因TFT-LCD非自发光的显示原理所致,其open cell穿透率约在7%以下,造成TFT-LCD的光电效率低落;且白光LED所能提供的色饱和度仍不如三原色LED,大部分TFT-LCD产品约仅72%NTSC;再则,于室外环境下,TFT-LCD亮度无法提升至1000nits 以上,致使影像和色彩辨识度低,为其一大应用缺陷。

故另一种直接利用三原色LED做为自发光显示点画素的LED Display或Micro LED Display的技术也正在发展中。

micro led技术原理MicroLEDDisplay的显示原理,是将LED结构设计进行薄膜化、微小化、阵列化,其尺寸仅在1~10μm等级左右;后将MicroLED批量式转移至电路基板上,其基板可为硬性、软性之透明、不透明基板上;再利用物理沉积制程完成保护层与上电极,即可进行上基板的封装,完成一结构简单的MicroLED显示。

OLED制程中暗点不良的产生与改善研究OLED(Organic Light-Emitting Diode)是一种使用有机材料发射光的显示技术。

然而,与其他显示技术相比,OLED制程中存在着一种不良现象,暗点。

暗点是指在OLED显示屏上出现的一些无法显示亮度的小区域,这不仅会影响显示效果,还可能降低显示屏的寿命。

因此,研究暗点的产生和改善方法是非常重要的。

在OLED制程中,暗点主要是由以下几个因素引起的:1.不均匀的有机物分布:OLED显示屏使用有机物分子作为发光层,不均匀分布的有机物会引起暗点的产生。

有机物分布不均匀的原因可能是材料本身的不均匀性,或是制程过程中的一些因素影响了有机物在显示屏上的分布。

因此,改善有机物的均匀分布是解决暗点问题的一种方法。

2.不良的电极结构:电极在OLED中起到电子注入和电荷传输的作用,不良的电极结构可能导致电子注入不均匀,从而引起暗点。

改善电极结构设计,提高电子注入均匀性,可以减少暗点的产生。

3.缺陷和杂质:制程过程中的缺陷和杂质也可能导致暗点的产生。

杂质的存在可能会影响有机物的发光性能,从而产生暗点。

因此,在制程中控制杂质的含量和分布,可以改善暗点问题。

针对以上问题,研究者提出了一些改善暗点的方法:1.优化有机材料的制备过程:通过改变有机材料的制备条件、溶液浓度等参数,可以改善有机材料的均匀分布性,从而减少暗点的产生。

2.优化电极结构:改变电极材料和结构,提高电子注入均匀性,减少暗点的产生。

例如,使用导电聚合物作为电极材料,可以提高电子注入的均匀性。

3.提高制程的控制和净化:优化制程参数,提高制程的稳定性和控制性,减少缺陷和杂质的产生,从而减少暗点的发生。

4.光学修正技术:通过在OLED显示屏上加入光学修正元件,如微透镜阵列或光补偿层,可以补偿暗点的存在,提高显示效果。

总之,在OLED制程中研究暗点不良的产生和改善方法,可以提高OLED显示屏的质量和寿命。

未来,随着对OLED技术的深入研究,相信对暗点问题也将有更深入的理解和解决方案的提出。

微透镜阵列光学器件的制备与应用光学器件是一类用来产生、传播、控制和检测光辐射的装置。

其中,微透镜阵列光学器件(micro lens array optical device)是一种用于进行光场模拟、成像、调制和耦合的重要光学器件。

本文将介绍微透镜阵列光学器件的制备与应用。

制备1. 加工技术微透镜阵列光学器件的制备主要包括两个过程:微透镜的加工和阵列的制备。

微透镜的加工工艺主要有两种:一种是表面加工法,另一种是体积加工法。

表面加工法主要是通过刻蚀、抛光、激光加工等方式制造微透镜。

体积加工法主要是通过光刻、电子束曝光等方式将透镜结构“写入”到聚合物或硅等物质中。

这两种加工技术都可以制造出高精度的微透镜。

2. 生长技术生长技术是一种新兴的微透镜制备方法。

该方法采用类似于半导体生长工艺的方法,在厚度为纳米级的生长晶体上形成微透镜结构。

这种技术可以生产具有高质量和可控性的微透镜。

应用1. 光学成像微透镜阵列光学器件可以通过多个微透镜将光线聚焦,从而形成图像。

应用在数码相机、手机摄像头、望远镜等光学成像领域,具有很好的效果。

此外,微透镜阵列光学器件还可以用于各种图像处理领域,如数字水印技术、三维成像等。

2. 显示技术微透镜阵列光学器件在显示技术上也有广泛应用。

它可以作为显示屏的整个背光源或背光改进部分的分组区域。

此外,还可以实现二维和三维图像的切换,具有重要的商业价值。

3. 光通信微透镜阵列光学器件在光通信技术上的应用非常广泛。

它可以用于微型光学系统中的耦合器、波分复用设备、光互连芯片和光开关等。

在光通信领域,它的应用可以显著提高光纤互连设备的效率。

总结微透镜阵列光学器件制备的技术不断发展和创新,其应用不断拓展和延伸。

未来,它将在更多的领域发挥出重要作用,推动光学技术的不断发展和进步。

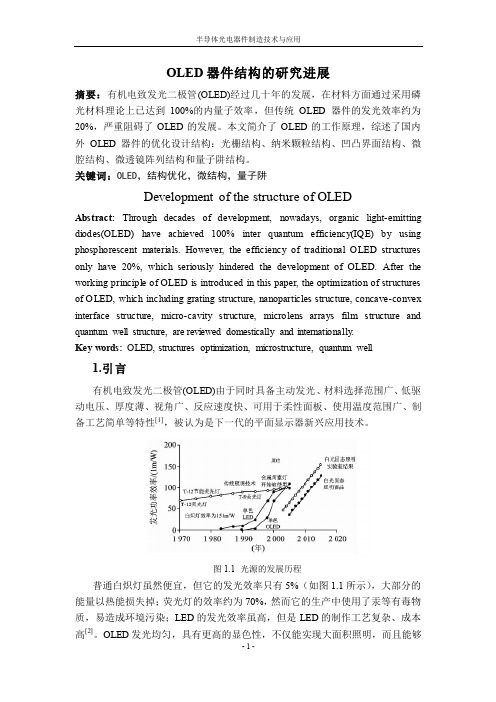

OLED器件结构的研究进展摘要:有机电致发光二极管(OLED)经过几十年的发展,在材料方面通过采用磷光材料理论上已达到100%的内量子效率,但传统OLED器件的发光效率约为20%,严重阻碍了OLED的发展。

本文简介了OLED的工作原理,综述了国内外OLED器件的优化设计结构:光栅结构、纳米颗粒结构、凹凸界面结构、微腔结构、微透镜阵列结构和量子阱结构。

关键词:OLED,结构优化,微结构,量子阱Development of the structure of OLEDAbstract: Through decades of development, nowadays, organic light-emitting diodes(OLED) have achieved 100% inter quantum efficiency(IQE) by using phosphorescent materials. However, the efficiency of traditional OLED structures only have 20%, which seriously hindered the development of OLED.After the working principle of OLED is introduced in this paper, the optimization of structures of OLED, which including grating structure, nanoparticles structure, concave-convex interface structure, micro-cavity structure, microlens arrays film structure and quantum well structure, are reviewed domestically and internationally.Key words: OLED, structures optimization, microstructure, quantum well1.引言有机电致发光二极管(OLED)由于同时具备主动发光、材料选择范围广、低驱动电压、厚度薄、视角广、反应速度快、可用于柔性面板、使用温度范围广、制备工艺简单等特性[1],被认为是下一代的平面显示器新兴应用技术。

新型OLED柔性基板用聚酰亚胺薄膜研究李陶琦1,2,周雨薇1,蔡阿丽1,聂麒曌1,刘晓旭3(1.大同共聚(西安)科技有限公司,陕西西安710075;2.西安近代化学研究所,陕西西安710065;3.陕西科技大学材料科学与工程学院,陕西西安710021)摘要:本研究以4,4ʹ-二氨基苯酰替苯胺(DABA)和4,4ʹ-二氨基-2,2ʹ-二甲基联苯(m-TB)与均苯四甲酸二酐(PMDA)和4,4,-氧双邻苯二甲酸酐(ODPA)为原料,成功合成了有机发光二极管(OLED)柔性基板用聚酰亚胺(PI)薄膜。

结果表明:当二胺与二酐摩尔比为0.990、加料时间为120 min、反应温度为0~30℃、搅拌速度为200~250 r/min、反应时间为240 min时,聚酰胺酸合成过程凝胶量少,黏度满足工业化合成要求。

经400℃热亚胺化后,所得PI薄膜的玻璃化转变温度为450℃,1%热失重温度为554℃,热膨胀系数为4.1×10-6 K-1,拉伸强度为326.9 MPa,拉伸模量为9 572.8 MPa,电气强度为623 kV/mm,介电常数为3.251,这些参数指标满足OLED柔性基板的工业应用要求。

关键词:OLED;柔性基板;聚酰亚胺薄膜;原位聚合;热性能中图分类号:TM215.3 DOI:10.16790/ki.1009-9239.im.2024.03.004Study on polyimide films for novel OLED flexible substrateLI Taoqi1,2, ZHOU Yuwei1, CAI Ali1, NIE Qizhao1, LIU Xiaoxu3(1. Datong Co Polymer (Xiʹan) Technology Co., Ltd.,Xiʹan 710075, China;2.Xiʹan Modern Chemistry Research Institute,Xiʹan 710065, China;3. School of Material Science andEngineering, Shaanxi University of Science and Technology,Xiʹan 710021, China)Abstract: In this study, 4,4ʹ-diaminobenzanilide (DABA), 2,2ʹ-dimethyl-[1,1ʹ-biphenyl]-4,4ʹ-diamine (m-TB), dianhydrides pyromellitic dianhydride (PMDA), and 4,4ʹ-oxybisphthalic anhydride (ODPA) were used as raw materials, and a polyimide (PI) film for oganic light emitting diodes (OLED) flexible substrates was successfully synthesized. The results show that when the molar ratio of diamine to dianhydride is 0.990, the feeding time is 120 min, the reaction temperature is 0−30℃, the stirring speed is 200−250 r/min, and the reaction time is 240 min, the gel amount during the synthesis of polyamide acid is small, and viscosity can meet the requirements of industrial synthesis. After thermal imimization at 400℃, the glass transition temperature of the polyimide film is 450℃, the 1% weight loss temperature is 554℃, the thermal expansion coefficient is 4.1×10-6 K-1, the tensile strength is 326.9 MPa, the tensile modulus is 9 572.8 MPa, the electric strength is 623 kV/mm, and the dielectric constant is 3.251, which meet the industrial application requirements of OLED flexible substrate. Key words: OLED; flexible substrate; polyimide films; in-situ polymerization; thermal performance0 引言自有机发光二极管(OLED)技术首次问世以来,通过持续的研究和创新,柔性OLED技术已经取得了重大突破[1-6]。

阳极及微腔结构对OLED输出功效的影响研究阳极及微腔结构对OLED输出功效的影响研究摘要:有机发光二极管(OLED)作为一种新兴的显示和照明技术,其高效能和高色彩品质受到了广泛的关注。

本研究旨在通过探究阳极材料以及微腔结构对OLED输出功效的影响,为提高OLED的性能和效率提供指导。

通过实验测试和分析结果发现,阳极材料的选择和微腔结构的优化可以显著影响OLED的输出功效,进而减少能量损耗并提高光电转换效率。

1. 引言OLED作为一种重要的有机电子器件,具有自发光、大视角、薄型、快速响应等优势,被广泛应用于手机、电视以及照明等领域。

提高OLED的输出功效一直以来都是研究者们的追求目标,其中阳极材料及其性质以及微腔结构对其性能和效率影响显著。

本文将分析这两个方面对OLED输出功效的影响,并提出相关的改进措施。

2. 阳极材料的选择阳极是OLED的一个重要组成部分,主要作用是将正电子注入有机材料层,从而形成电子与空穴的复合发光现象。

在阳极材料的选择上,有机半导体材料(如PEDOT:PSS)和金属氧化物材料(如ITO)是两种常见的选择。

根据实验结果,使用ITO阳极相较于PEDOT:PSS阳极具有更好的导电性能和光学透明性,从而提高了OLED的功效。

此外,阳极材料的表面形貌和特性也会对OLED的发光效果产生影响。

提高阳极表面的光反射率和电子注入效率是优化OLED输出功效的重要途径。

3. 微腔结构的优化微腔结构是指OLED内部有机材料和器件之间形成的多层复合结构。

合理设计和优化微腔结构可以提高有机发光层中发光子的辐射转换效率,从而增加OLED的输出功效。

目前常用的微腔结构主要有金属半透明反射镜和增透膜等组成。

实验研究表明,增加金属反射镜层数和优化增透膜材料的厚度,可以提高光从有机发光层的逃逸几率,最终提高OLED的输出功效。

4. 结果与讨论通过实验测试和统计分析,得到了不同阳极材料和微腔结构对OLED输出功效的影响结果。

微透镜阵列光学系统的设计与制造随着科技的不断发展,微型化技术的应用越来越广泛。

其中,微透镜阵列光学系统既是一种微型化技术,也是一种光学应用技术。

它可以被广泛应用于光学成像、光学传感、光学显示、光学通信等众多领域。

在本次文章中,我们将探讨微透镜阵列光学系统的设计与制造。

一、微透镜阵列光学系统的原理微透镜阵列光学系统是通过在平面上堆积多层透镜阵列的方式来形成微型化的光学系统。

其原理是利用透镜的成像原理来对传入的光进行聚焦和分离。

在阵列中,不同的透镜可以聚焦和分离不同的波长和角度的光,进而实现复杂的光学效果。

二、微透镜阵列光学系统的设计流程微透镜阵列光学系统的设计流程主要分为以下三个步骤:1、确定系统需求并进行系统仿真在进行微透镜阵列光学系统设计时,首先需要明确系统的需求和性能指标,进而选定合适的透镜类型和阵列结构。

然后,可以运用光学仿真软件来进行系统仿真,验证系统设计参数是否能够满足要求。

2、设计和优化微透镜阵列在确定好系统需求和仿真结果之后,就可以开始设计微透镜阵列的结构。

微透镜阵列的设计需要考虑各种因素,如透镜直径、透镜间距、透镜形状、透镜材料等,进而通过优化设计来改善系统的性能。

3、制造微透镜阵列经过设计和优化之后,就需要制造微透镜阵列。

微透镜阵列的制造过程包括掩模制备、光刻、干蚀刻和抛光等步骤。

其中,掩模制备和光刻是制造微透镜阵列最关键的步骤之一。

三、微透镜阵列光学系统的制造工艺微透镜阵列光学系统的制造工艺主要包括以下几个步骤:1、掩模制备掩模制备是制造微透镜阵列的第一步,其主要目的是利用光刻技术制备高质量的掩模模板。

掩模可以是光刻胶或金属膜制成的图案。

在微透镜阵列制备中,掩模的准确性和稳定性非常重要,直接关系到制造微透镜阵列的质量。

2、光刻光刻是将掩模模板上的图案通过光刻技术转移到光刻胶或者金属膜上的过程。

在光刻时,需要控制光线的波长、强度和角度等参数,进而得到高精度的微透镜阵列。

3、干蚀刻干蚀刻是通过物理或化学方式,将掩模模板上的图案转移到光刻胶或者金属膜上的过程。

【干货】解析Micro-LED近日,为了更全面的了解microLED的技术发展与市场潜力,在线君对microLED的历史、现况、原理、制程及参与企业等多方面做了全面的梳理。

历史说起Micro LED,先得从显示TFT-LCD背光模组应用说起。

在1990年代TFT-LCD开始蓬勃发展时,因LED具有高色彩饱和度、省电、轻薄等特点,部分厂商就利用LED做背光源。

然而因成本过高、散热不佳、光电效率低等因素,并未大量应用于TFT-LCD产品中。

直到2000年,蓝光LED芯片刺激荧光粉制成白光LED技术的制程、效能、成本开始逐渐成熟;当进入2008年,白光LED背光模组呈现爆发性的成长,几年间几乎全面取代了CCFL,其应用领域由手机、平板电脑、笔电、台式显示器乃至电视等等。

然而,因TFT-LCD非自发光的显示原理所致,其opencell穿透率约在7%以下,造成TFT-LCD的光电效率低落;且白光LED所能提供的色饱和度仍不如三原色LED,大部分TFT-LCD产品约仅72%NTSC;再则,于室外环境下,TFT-LCD亮度无法提升至1000nits以上,致使影像和色彩辨识度低,为其一大应用缺陷。

故另一种直接利用三原色LED做为自发光显示点划素的LED Display或Micro LED Display的技术也正在发展中。

现况随着LED的成熟与演进,Micro LED Display自2010年起开始有着不一样的面貌呈现。

从其发展历程来看,2012年Sony发表的55寸“CrystalLEDDisplay”就是MicroLEDDisplay技术类型,其FullHD 解析度共使用约622万(1920x1080x3)颗micro LED做为高解析的显示划素,对比度可达百万比一,色饱和度可达140%NTSC,无反应时间和使用寿命问题。

但是因采单颗MicroLED嵌入方式,在商业化上,仍有不少的成本与技术瓶颈存在,以致于迄今未能量产。