甲醇-水精馏课程设计—化工原理课程设计

- 格式:doc

- 大小:549.00 KB

- 文档页数:19

郑州轻工业学院——化工原理课程设计说明书课题:甲醇和水的分离学院:材料与化学工程学院班级:姓名:学号:指导老师:目录第一章流程确定和说明 (2)1.1.加料方式 (2)1.2.进料状况 (2)1.3.塔型的选择 (2)1.4.塔顶的冷凝方式 (2)1.5.回流方式 (3)1.6.加热方式 (3)第二章板式精馏塔的工艺计算 (3)2.1物料衡算 (3)2.3 塔板数的确定及实际塔板数的求取 (5)2.3.1理论板数的计算 (5)2.3.2求塔的气液相负荷 (5)2.3.3温度组成图与液体平均粘度的计算 (6)2.3.4 实际板数 (7)2.3.5试差法求塔顶、塔底、进料板温度 (7)第三章精馏塔的工艺条件及物性参数的计算 (9)3.1 平均分子量的确定 (9)3.2平均密度的确定 (10)3.3. 液体平均比表面积张力的计算 (11)第四章精馏塔的工艺尺寸计算 (12)4.1气液相体积流率 (12)4.1.1 精馏段气液相体积流率: (12)4.1.2提馏段的气液相体积流率: (13)第五章塔板主要工艺尺寸的计算 (14)5.1 溢流装置的计算 (14)5.1.1 堰长 (14)5.1.2溢流堰高度: (15)5.1.3弓形降液管宽度 (15)5.1.4 降液管底隙高度 (16)5.1.5 塔板位置及浮阀数目与排列 (16)第六章板式塔得结构与附属设备 (24)6.1附件的计算 (24)6.1.1接管 (24)6.1.2 冷凝器 (27)6.1.3再沸器 (28)第七章参考书录 (28)第八章设计心得体会 (29)第一章流程确定和说明1.1.加料方式加料方式有两种:高位槽加料和泵直接加料。

采用高位槽加料,通过控制液位高度,可以得到稳定的流速和流量,通过重力加料,可以节省一笔动力费用,但由于多了高位槽,建设费用相应增加;采用泵加料,受泵的影响,流量不太稳定,流速不太稳定,流速不太稳定,从而影响了传质效率,但结构简单,安装方便。

甲醇水精馏塔化工原理课程设计本文将介绍一门关于“甲醇水精馏塔化工原理课程设计”的学习内容,该课程设计将涉及到许多重要的化工原理和技术应用方面。

本文将主要从以下几个方面进行介绍:一、课程设计背景甲醇和水是常见的有机溶剂和溶媒,广泛应用于化学工业、食品工业、医药工业等诸多领域。

但甲醇和水的相互溶解度较低,难以用简单的混合物方法来进行分离。

因此,需要采用精馏技术对甲醇水混合物进行分离与提纯,而甲醇水精馏塔就是典型的精馏设备。

本课程设计就是为了让学生深入了解甲醇水精馏塔的化工原理和工艺操作,并掌握甲醇水分离的关键技术。

二、课程设计内容本课程设计的主要内容包括理论学习和实验操作两部分。

具体来说,理论学习将介绍甲醇水混合物的化学性质、相图、相平衡、相接触、塔、节流和板面效应等理论基础知识,并通过相应的实验操作来加深学生的理解。

实验操作将包括设备组装、实验前检查、实验过程控制和实验后数据处理等环节,以培养学生的实验技能和实际操作能力。

三、课程设计任务本课程设计的主要任务是让学生了解甲醇水精馏塔的化工原理和工艺操作,在此基础上能够独立设计和操作精馏设备,实现甲醇和水混合物的高效分离和提纯。

具体而言,学生需要完成以下任务:1. 研究甲醇水混合物的相图,掌握不同温度下甲醇和水的相互溶解度和相变情况;2. 根据甲醇水混合物的相平衡数据,设计合适的塔板数和塔壳直径,以实现甲醇和水的有效分离;3. 设计甲醇水精馏塔的流程图和操作流程,确保操作步骤合理且安全;4. 根据实验数据,计算塔效和塔效影响因素,并分析其影响和解决方法;5. 总结课程设计过程中遇到的问题和方法,撰写相关实验报告和课程设计论文。

四、课程设计意义本课程设计不仅能够深入学习甲醇和水的化学性质和相互关系,也可以了解甲醇水精馏塔的精细操作技术和机理原理,从而加深对化工实践的理解和认识。

同时,学生还可以在实验操作中培养实际能力和团队配合能力,为今后从事化工实践和科研工作奠定坚实基础。

目 录前 言............................................... 错误!未定义书签。

第一节 设计方案.................................................... 5 1.1操作条件的确定 ................................................ 5 1.操作压力的确定 ................................................ 5 2.进料状态 ...................................................... 5 3.加热方式 ..................................................... 6 4.回流比 ........................................................ 6 1.2确定设计方案的原则 ............................................ 7 第二节 工艺流程图................................................... 7 第三节 板式精馏塔的工艺计算........................................ 8 3.1 物料衡算 ...................................................... 8 3.3 理论塔板数的计算 .............................................. 9 3.4实际板数的确定 ............................................... 11 第四节 塔径塔板工艺尺寸的确定...................................... 13 4.1 各设计参数 .. (13)4.1.1 操作压力精m p ............................ 错误!未定义书签。

化工原理课程设计甲醇-水混合物常压精馏塔设计设计任务书 (4)概述及设计方案简解 (5)设计条件及主要物性参数 (8)工艺设计计算 (9)精馏塔示意图(CAD版) (28)辅助设备选型 (29)设计结果汇总表 (32)Aspen模拟校核 (33)设计评述 (37)参考书 (39)主要符号说明 (39)图解法图 .......................................................................................................................... 附图1温度组成图 ...................................................................................................................... 附图2精馏流程图 ...................................................................................................................... 附图3负荷性能图 ................................................................................................................ 附图4、5塔板板面布置设计 .......................................................................................................... 附图6塔结构示意图 .................................................................................................................. 附图7设计任务书一、设计题目:甲醇生产过程精馏塔的设计二、设计条件1、生产能力:15万吨甲醇/年2、原料:甲醇含量50%的粗镏冷凝液,以甲醇-水二元系为主3、采取直接蒸汽加热4、采取泡点进料5、塔顶馏出液中甲醇含量≥90%6、塔釜残出液中甲醇含量≤5%7、其他参数(除给出外)可自选三、设计说明书的内容1、目录2、设计题目及原始数据(任务书)3、简述甲醇精馏过程的生产方法及特点4、论述精馏总体结构的选择和材料选择5、精馏过程有关计算(物料衡算、理论塔板数、回流比、塔高、塔径塔板设计、管径等)6、设计结果概要(主要设备尺寸、衡算结果等)7、主题设备设计计算及说明8、附属设备的选择(再沸器、加热器等)9、参考文献10、后记及其他四、设计图要求1、绘制主要装置图,设备技术要求、主要参数、大小尺寸、部件明细表、标题栏2、绘制设备流程图一张3、用坐标纸绘制甲醇-水溶液的y-x图一张,并用图解法求理论板数4、用坐标图绘制温度与气液相含量的关系图概述及设计方案简解一、概述1、精馏操作对塔设备的要求精馏所进行的是气(汽)、液两相之间的传质,而作为气(汽)、液两相传质所用的塔设备,首先必须要能使气(汽)、液两相得到充分的接触,以达到较高的传质效率。

⼤连民族学院甲醇-⽔板式精馏塔课程设计终极版本化⼯原理课程设计甲醇-⽔分离过程板式精馏塔设计3 .⽬录1.设计⽅案的确定说明书及⼯艺流程草图 (5)2. 精馏塔的物料衡算 (6)2.1 原料液及塔顶和塔底的摩尔分率2.2 原料液及塔顶和塔底产品的平均摩尔量2.3 物料衡算3 塔板数的确定 (6)3.1 理论板层数N的求取T3.1.1 相对挥发度的求取3.1.2 求最⼩回流⽐及操作回流⽐3.1.3 求精馏塔的⽓、液相负荷3.1.4 求操作线⽅程3.1.5 采⽤逐板法求理论板层数3.2 实际板层数的求取3.2.1 液相的平均粘度3.2.2 全塔相对挥发度3.2.3 全塔效率E T 和实际塔板数4 .精馏塔的⼯艺条件及有关物性数据的算 (12)4.1 操作压⼒的计算4.2 操作温度计算4.3 平均摩尔质量计算4.4 平均密度计算4.4.1 ⽓相平均密度计算4.4.2 液相平均密度计算4.5 液体平均表⾯张⼒的计算4.6 液体平均粘度5. 精馏塔的塔体⼯艺尺⼨计算 (15)5.1 塔径的计算5.2 精馏塔有效⾼度的计算6. 塔板主要⼯艺尺⼨的计算 (17)6.1 溢流装置计算6.1.1 堰长L w6.1.2 溢流堰⾼度W h6.1.3 ⼸形降液管宽度W d和截⾯积A f6.1.4 降液管底隙⾼度h06.2 塔板布置及浮阀数⽬与排列6.3 浮阀塔的型号选取7 .塔板的流体⼒学验算 (22)7.1 塔板压降7.1.1 ⼲板阻⼒h c计算7.1.2 板上充⽓液层阻⼒h1计算7.1.3 液体表⾯张⼒所的阻⼒hσ的计算7.2 淹塔7.3 液沫夹带8.塔板负荷性能图 (24)8.1 雾沫夹带线8.2 液泛线8.3 液相负荷上限线8.4 漏液线8.5 液相负荷下限线8.6 塔板负荷性能图9.设计过程评述和有关问题的讨论 (27)10.主要符号说明 (28)1.设计⽅案的确定说明书及⼯艺流程草图本设计任务为分离甲醇 -⽔混合物。

化工原理课程设计题目6万吨/年甲醇-水溶液浮阀精馏塔设计课程设计任务书指导教师签字:目录课程设计任务书 (1)目录 (3)前言 (6)第一章总体操作方案的确定 (7)1.1 操作压强的选择: (7)1.2 物料的进料热状态: (7)1.3 回流比的确定: (7)1.4 塔釜加热方式: (8)1.5 回流的方式方法: (8)第二章精馏的工艺流程图的确定 (9)第三章理论板数的确定 (10)3.1精馏塔全塔物料衡算 (10)3.2物系相平衡数据 (10)3.3确定回流比 (11)3.4理论板数N T的计算以及实际板数的确定 (11)3.4.1塔的汽、液相负荷 (11)3.4.2求操作线方程 (11)3.4.3逐板计算法求理论板层数 (12)3.5 实际板数的确定 (12)3.5.1总板效率E T的计算 (13)3.5.2实际塔板层数 (13)第四章塔体主要工艺尺寸的确定 (14)4.1列出各设计参数 (14)4.1.1操作压力 (14)4.1.2温度t m (14)4.1.3平均摩尔质量计算 (14)4.1.4汽相密度: (15)4.1.5液相密度 (15)4.1.6液体表面张力 (16)4.1.7液体粘度μL,m (17)4.2 精馏段塔径塔板的实际计算 (19)4.2.1 精馏段汽、液相体积流率为: (19)4.2.2 塔径塔板的计算 (19)4.2.3 塔板流体力学的验算 (23)4.2.4 塔板负荷性能图及操作弹性 (25)4.3提馏段塔径塔板的实际计算 (29)4.3.1 提馏段汽、液相体积流率为: (29)4.3.2 塔径塔板的计算 (29)4.3.3 塔板流体力学的验算 (32)4.3.4 塔板负荷性能图及操作弹性 (34)第五章浮阀塔板工艺设计计算结果 (38)第六章辅助设备及零件设计 (39)6.1 附属设备设计 (39)6.1.1冷凝器的选择 (39)6.1.2 再沸器的选择 (40)6.2 塔附件设计 (41)6.2.1 接管 (41)6.2.2 泵 (43)6.2.3 预热器 (45)6.2.4 法兰 (45)6.2.5 筒体与封头 (46)6.2.6 除沫器 (46)6.2.8 吊柱 (47)6.2.9 人孔 (48)6.3塔总体高度的设计 (48)6.3.1 塔的顶部空间高度 (48)6.3.2 塔的底部空间高度 (48)6.3.3 塔体高度 (48)收获和体会 (50)致谢 (51)参考文献 (52)成绩评定表 (53)6万吨/年甲醇-水溶液浮阀精馏塔设计摘要在化工、石油、医药、食品等生产中,常需将液体混合物分离以达到提纯或回收有用组分的目的,而蒸馏就是其中一种方法。

化工原理课程设计设计题目:甲醇水分离精馏塔设计班级:学号:甲醇-水分离过程精馏塔的设计(一)设计题目甲醇-水分离过程精馏塔的设计(二)操作条件在抗生素类药物生产过程中,需要用甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,另含有少量的药物固体微粒。

为使废甲醇溶媒重复利用,拟建立一套板式精馏塔,以对废甲醇溶媒进行精馏。

设计要求及条件如下:1.处理量:(23000+80×1)吨/年2. 料液组成(质量分数):含甲醇45%、水55%3. 塔顶产品组成(质量分数):含水量≤0.3%4. 塔底沸水中甲醇含量(质量分数):≤0.5%5.操作压力:常压6.进料热状态:泡点进料7.回流比:2R min8.塔底加热蒸气压力0.3Mpa(表压)(三)塔板类型浮阀塔(四)工作日每年工作日为330天7920小时,每天24小时连续运行(五)设计内容1、设计说明书的内容1)设计方案的确定及流程说明2) 精馏塔的物料衡算;3) 塔板数的确定;4) 精馏塔的工艺条件及有关物性数据的计算;5) 精馏塔的塔体工艺尺寸计算;6) 塔板主要工艺尺寸的计算;7) 塔板的流体力学验算;8) 塔板负荷性能图;9) 设计结果一览表;10) 板式塔的结构计算;11) 附属设备的计算机选型;12) 对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1) 绘制生产工艺流程图(A3号图纸);2) 绘制精馏塔的工艺图(A3号图纸);3) 绘制塔板构造图(A3号图纸)。

目录1 设计方案的确定说明书及工艺流程草图 ............................................................................... 1 2精馏塔的物料衡算 ................................................................................................................... 1 2.1 原料液及塔顶和塔底的摩尔分率 ............................................................................... 1 2.2 原料液及塔顶和塔底产品的平均摩尔质量 ............................................................... 1 2.3 物料衡算 ....................................................................................................................... 2 3塔板数的确定........................................................................................................................... 2 3.1理论板层数T N 的求取 (2)3.1.1 相对挥发度的求取 ........................................................................................... 2 3.1.2 求最小回流比及操作回流比 ........................................................................... 2 3.1.3 求精馏塔的气、液相负荷 ............................................................................... 3 3.1.4 求操作线方程 ................................................................................................... 3 3.1.5 采用逐板法求理论板层数 ............................................................................... 4 3.2 实际板层数的求取 . (4)3.2.1 液相的平均粘度 ............................................................................................... 4 3.2.2 全塔相对挥发度 ............................................................................................... 5 3.2.3 全塔效率E T 和实际塔板数 ............................................................................ 5 4精馏塔的工艺条件及有关物性数据的计算 ........................................................................... 5 4.1 操作压力的计算 ........................................................................................................... 5 4.2 操作温度计算 ............................................................................................................... 5 4.3 平均摩尔质量计算 ....................................................................................................... 5 4.4 平均密度计算 (6)4.4.1 气相平均密度计算 ........................................................................................... 6 4.4.2 液相平均密度计算 ........................................................................................... 6 4.5 液体平均表面张力的计算 ........................................................................................... 7 4.6 液体平均粘度 ............................................................................................................... 8 5精馏塔的塔体工艺尺寸计算 ................................................................................................... 8 5.1 塔径的计算 ................................................................................................................... 8 5.2 精馏塔有效高度的计算 ............................................................................................... 9 6塔板主要工艺尺寸的计算 ....................................................................................................... 9 6.1 溢流装置计算 (9)6.1.1 堰长W l .............................................................................................................. 9 6.1.2 溢流堰高度W h ................................................................................................. 9 6.1.3 弓形降液管宽度d W 和截面积f A ................................................................ 10 6.1.4 降液管底隙高度0h . (10)6.2塔板布置及浮阀数目与排列 (10)6.3 浮阀塔的型号选取.................................................................... 错误!未定义书签。

《化工原理课程设计》报告10000kg/h 甲醇~水精馏装置设计一、概述31.1 设计依据41.2 技术来源41.3 设计任务及要求4二、计算过程41 设计方案及设计工艺的确定41.1 设计方案41.2.设计工艺的确定41.3、工艺流程简介52. 塔型选择53. 操作条件的确定63.1 操作压力63.2 进料状态63.3加热方式的确定63.4 热能利用64. 有关的工艺计算74.1精馏塔的物料衡算94.1.1 原料液及塔顶、塔底产品的摩尔分率9 4.1.2 原料液及塔顶、塔底产品的平均摩尔质量10物料衡算104.2 塔板数的确定114.2.1 理论板层数NT的求取114.2.3 热量衡算124.3 精馏塔的工艺条件及有关物性数据的计算144.3.1 操作压力的计算144.3.2 操作温度的计算154.3.3 平均摩尔质量的计算154.3.4 平均密度的计算164.3.5 液相平均表面张力的计算174.3.6 液体平均粘度的计算184.4 精馏塔的塔底工艺尺寸计算18塔径的计算184.4.2 精馏塔有效高度的计194.5 塔板主要工艺尺寸的计算20溢流装置的计算204.5.2 塔板布置224.6 筛板的流体力学验算224.6.1 塔板压降224.6.2 液面落差244.6.3 液沫夹带244.6.4 漏液254.6.5 液泛254.7 塔板负荷性能图26、液漏线26、液沫夹带线26、液相负荷下限线27、液相负荷上限线27、液泛线285.热量衡算305.1塔顶换热器的热量衡算315.2塔底的热量计算315.3、热泵的选型345.4、塔底料液和热蒸气预热进料液345.5、水蒸汽加热进料液35三、辅助设备的计算及选型35〔一〕、管径的选择351、加料管的管径352、塔顶蒸汽管的管径363、回流管管径364、料液排出管径36〔二〕、泵的选型371、原料液进入精馏塔时的泵的选型372、塔顶液体回流所用泵的型号37<三>、储罐选择371、原料储槽372、塔底产品储槽383、塔顶产品储槽38四、费用的计算38〔一〕设备费用的计算381、换热器费用的计算382、精馏塔的费用计算39泵的费用40储槽费用40输送管道费用40分液槽费用41〔二〕操作费用的计算411、热蒸汽的费用412、冷却水的费用413、泵所用的电费424、总费用42参考文献42主要符号说明42对本设计的评述45一、概述塔设备是最常采用的精馏装置,无论是填料塔还是板式塔都在化工生产过程中得到了广泛的应用,在此我们作板式塔的设计以熟悉单元操作设备的设计流程和应注意的事项是非常必要的。

化工原理课程设计说明书设计题目:甲醇—水系统甲醇回收设计者:专业:学号:指导老师:厦门大学化学工程与生物工程系200 年月日厦门大学化学工程与生物工程系化工原理课程设计任务书设计题目:15000吨/年甲醇—水系统甲醇回收精馏塔设计设计条件:泡点进料,塔顶压强109.5kPa,冷却水温28℃,加热蒸汽压力0.2 MPa(表压)处理量:15000吨/年进料浓度:19%甲醇(质量)处理要求:塔顶浓度≥98.5% (质量)塔底浓度≤0.2% (质量)年工作小时:7200小时专业:学号:姓名:指导老师:201 年月日目录设计方案简介 (4)工艺设计说明 (4)精馏塔的设计计算 (6)精馏塔工艺计算 (9)精馏塔主要工艺设计 (14)填料塔结构设计 (19)塔附件的选型与设计 (23)设计结果概要 (31)塔强度设计和稳定校核 (31)参考文献 (40)结束语 (40)设计方案简介精馏是分离液体混合物最常用的一种单元操作,在石油化工等工业中得到广泛应用。

精馏过程在能量剂或质量剂推动下,使气液两项多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本方案设计了一座填料精馏塔并采用连续精馏方式来完成回收甲醇的任务。

工艺设计说明1.塔型选择一个精馏塔的分离能力或分离出的产品纯度如何,与原料体系的性质、操作条件以及塔的性能有关。

实现精馏过程的气、液传质设备,主要有两大类,板式塔和填料塔。

本设计选取的是填料塔,填料塔结构简单、装置灵活、压降小、持液量少、生产能力大、分离效率高、耐腐蚀,而且易于处理易起泡、易热敏、易结垢物系。

近年来由于填料塔结构的改进,新型的高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小以及性能稳定的特点。

化学与化学工程学院《化工原理》专业课程设计设计题目常压甲醇-水筛板精馏塔设计姓名:潘永春班级:化工101学号:2010054052指导教师:朱宪荣课程设计时间2013、6、8——2013、6、20化工原理课程设计任务书专业:化学与化学工程学院:化工101 姓名:潘永春学号20100054052 指导教师朱宪荣设计日期:2013 年6月8日至2013年6月20日一、设计题目:甲醇-水精馏塔的设计二、设计任务及操作条件:1、设计任务生产能力(进料)413.34Kmol/hr操作周期8000小时/年进料组成甲醇0.4634 水0.5366(质量分率下同)进料密度233.9Kg/m3 平均分子量22.65塔顶产品组成>99%塔底产品组成<0.04%2、操作条件操作压力 1.45bar (表压)进料热状态汽液混合物液相分率98%冷却水20℃直接蒸汽加热低压水蒸气塔顶为全凝器,中间汽液混合物进料,连续精馏。

3、设备形式筛板式或浮阀塔4、厂址齐齐哈尔地区三、图纸要求1、计算说明书(含草稿)2、精馏塔装配图(1号图,含草稿)一.前言 51.精馏与塔设备简介 52.体系介绍 53.筛板塔的特点 64.设计要求: 6二、设计说明书7三.设计计算书8 1.设计参数的确定81.1进料热状态 81.2加热方式81.3回流比(R)的选择 81.4 塔顶冷凝水的选择82.流程简介及流程图82.1流程简介83.理论塔板数的计算与实际板数的确定93.1理论板数计算93.1.1物料衡算93.1.2 q线方程93.1.3平衡线方程103.1.4 Rmin和R的确定103.1.5精馏段操作线方程的确定103.1.6精馏段和提馏段气液流量的确定 103.1.7提馏段操作线方程的确定103.1.8逐板计算103.1.9图解法求解理论板数如下图: 123.2实际板层数的确定124精馏塔工艺条件计算124.1操作压强的选择124.2操作温度的计算134.3塔内物料平均分子量、张力、流量及密度的计算134.3.1 密度及流量 134.3.2液相表面张力的确定:144.3.3 液体平均粘度计算154.4塔径的确定 154.4.1精馏段154.4.2提馏段174.5塔有效高度 174.6整体塔高175.塔板主要工艺参数确定185.1溢流装置185.1.1堰长lw 185.1.2出口堰高hw 185.1.3弓形降液管宽度Wd和面积Af 185.1.4降液管底隙高度h0195.2塔板布置及筛孔数目与排列 195.2.1塔板的分块195.2.2边缘区宽度确定 195.2.3开孔区面积Aa计算195.2.4筛孔计算及其排列206.筛板的力学检验206.1塔板压降206.1.1干板阻力h c计算206.1.2气体通过液层的阻力Hl计算216.1.4气体通过每层塔板的液柱高h p21 6.2 筛板塔液面落差可忽略 216.3液沫夹带216.4漏液226.5液泛227.塔板负荷性能图227.1漏液线227.2液沫夹带线 237.3液相负荷下限线247.4液相负荷上限线247.5液泛线247.6操作弹性258. 辅助设备及零件设计268.1塔顶冷凝器(列管式换热器)268.1.1方案Ⅰ:垂直管 268.1.2方案Ⅱ:水平管 298.2各种管尺寸的确定308.2.1进料管308.2.2釜残液出料管308.2.3回流液管318.2.4再沸器蒸汽进口管318.2.5 塔顶蒸汽进冷凝器出口管318.2.6冷凝水管328.3冷凝水泵329.设计结果汇总3310. 参考文献及设计手册35四.设计感想35一.前言1.精馏与塔设备简介蒸馏是分离液体混合物的一种方法,是传质过程中最重要的单元操作之一,蒸馏的理论依据是利用溶液中各组分蒸汽压的差异,即各组分在相同的压力、温度下,其探发性能不同(或沸点不同)来实现分离目的。

设计计算<一>设计方案的确定本设计任务为分离甲醇-水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预加热器至泡点后送入精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离系,最小回流比,故操作回流比取最小回流比的2倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

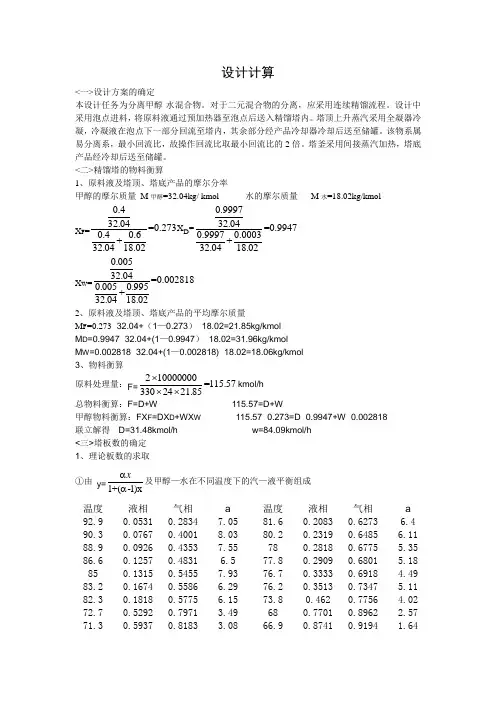

<二>精馏塔的物料衡算1、原料液及塔顶、塔底产品的摩尔分率甲醇的摩尔质量 M 甲醇=32.04kg/ kmol 水的摩尔质量 M 水=18.02kg/kmolX F =0.432.04=0.2730.40.6+32.0418.02X D =0.999732.04=0.99470.99970.0003+32.0418.02X W =0.00532.04=0.0028180.0050.995+32.0418.022、原料液及塔顶、塔底产品的平均摩尔质量M F =0.273×32.04+(1—0.273)×18.02=21.85kg/kmol M D =0.9947×32.04+(1—0.9947)×18.02=31.96kg/kmol M W =0.002818×32.04+(1—0.002818)×18.02=18.06kg/kmol 3、物料衡算 原料处理量:F=210000000=115.573302421.85⨯⨯⨯kmol/h总物料衡算:F=D+W 115.57=D+W甲醇物料衡算:FX F =DX D +WX W 115.57×0.273=D×0.9947+W×0.002818 联立解得 D=31.48kmol/h w=84.09kmol/h <三>塔板数的确定 1、理论板数的求取 ①由 y=1+(-1)xxαα及甲醇—水在不同温度下的汽—液平衡组成温度 液相 气相 a 温度 液相 气相 a 92.9 0.0531 0.2834 7.05 81.6 0.2083 0.6273 6.4 90.3 0.0767 0.4001 8.03 80.2 0.2319 0.6485 6.11 88.9 0.0926 0.4353 7.55 78 0.2818 0.6775 5.35 86.6 0.1257 0.4831 6.5 77.8 0.2909 0.6801 5.18 85 0.1315 0.5455 7.93 76.7 0.3333 0.6918 4.49 83.2 0.1674 0.5586 6.29 76.2 0.3513 0.7347 5.11 82.3 0.1818 0.5775 6.15 73.8 0.462 0.7756 4.02 72.7 0.5292 0.7971 3.49 68 0.7701 0.8962 2.57 71.3 0.5937 0.8183 3.08 66.9 0.8741 0.9194 1.6470 0.6849 0.8492 2.59am=1919......3.2.1a a a a =4.83 得到相平衡方程 y=4.83=1+(-1)x 1+3.83x xxαα因为泡点进料,所以q=1 且Xq=XF=0.273 且q 点过相平衡线 则y q=4.83=0.6451+3.83qqx x =0.645Rmin=D q q qx y y x --=0.94取操作回流比 min 2.0 1.88R R ==2、求精馏塔的气液相负荷==RD L 1.88×31.48=59.18kmol/h V=(R+1)D =2.88×31.48=90.66kmol/h =L+F=59.18+115.57=174.75kmol/h=V=90.66kmol/h 3、求操作线方程精馏段操作线方程 1n y +=1RR ++1D x R +=0.6528Xn+0.3454提馏段操作线方程 1W n n Wx Ly x V V+=-=1.927Xn-2.614×10-35、逐板计算法求理论板数因为塔顶为全凝器 10.9947D y X == 通过相平衡方程求 X 1=11=0.97494.83-3.83y y再通过精馏段操作线方程 y 2=0.6528X 1+0.3454=0.9818 ,如此反复得当X 6<Xq后,改用相平衡方程与提馏段操作方程yn+1=1.927Xn-12.614×10-3计算.如此反y 12=7.88×10-3x 12=1.64×10-3<0.002818可得到进料板位置 N F=6总理论板数N T =12<包括再沸器> 2、实际板层数的求取精馏段实际板层数:N 精=50.6=8.3≈9 提馏段实际板层数:N 提=60.6≈10(不包括再沸器)<四>精馏塔工艺条件及有关物性数据的计算 1、 操作压力计算塔顶操作压力 P D =101.3+4=105.3KPa 每层塔板压力降 P=0.7KPa进料板压力 P F =105.3+0.7×9=111.6KPa 塔底压力 Pw=P F +0.7×10=118.6KPa精馏段平均压力 Pm=105.3+111.6=108.452KPa提馏段平均压力 P m ′=111.6+120=115.12KPa2、 操作温度计算(内插法得)根据甲醇-水的气-液平衡组成表,再通过内插法得: 塔顶温度 t D =64.79℃ 进料板温度 t F =78.3℃ 塔釜温度 t w =99.6℃精馏段平均温度 t m =+64.79+78.3==71.5422D F t t ℃ 提馏段平均温度 t m ′=+78.3+99.6==88.9522F W t t ℃3、 平均摩尔质量的计算塔顶平均摩尔质量计算由X D =y 1=0.9947 通过相平衡方程求得 X 1=0.9749M VDM =y 1M 甲+(1-y 1)M 水=0.9947×32.04+(1-0.9947) ×18.02=31.97Kg/Kmol M LOM =X 1M 甲+(1-X 1)M 水=0.9749×32.04+(1-0.9749) ×18.02=31.69 Kg/Kmol 进料板平均摩尔质量计算通过逐板计算得进料板y F =0.5603,再通过相平衡方程得X F =0.2087 M VFM = y F M 甲+(1-y F )M 水=0.5603×32.04+(1-0.5603)×18.02=25.87Kg/Kmol M LFM =X F M 甲+(1-X F )M 水=0.2087×32.04+(1-0.2087×18.02)=20.95Kg/Kmol塔釜平均摩尔质量的计算由X w =0.002818 查平衡曲线得 y w =0.01346M VWM =y w M 甲+(1-y w )M 水=0.01346×32.04+(1-0.01346)×18.02=18.21Kg/Kmol M LWM =X W X 甲+(1-X W )M 水=0.002818×32.04+(1-0.002818)×18.02=18.06Kg/Kmol 精馏段平均摩尔质量M VM =VDM VFM (M +M )31.97+25.87==28.92/22Kg KmolM LM =LDM LFM (M +M )31.69+20.95==26.32/22Kg Kmol提馏段平均摩尔质量M VM ′=VDM VFM (M +M )25.87+18.21==22.04/22Kg KmolM LM ′=LFM LWM (M +M )20.95+18.06==19.50/22Kg Kmol4、平均密度计算⑴气相平均密度计算由理想气体状态方程计算 即 精馏段VM =m vm P M 108.4528.92==1.0948.314(71.54+273.15)m RT ⨯⨯Kg/m提馏段vm ′=m vm P M 115.122.04==0.84278.314(88.95+273.15)m RT ''⨯'⨯ ⑵液相平均密度计算 液相平均密度按下式计算 即i 1a =m i∑ρL ρ塔顶液相平均密度的计算 由t D =64.79℃ 查手册得 甲=747.168Kg/m水=980.613Kg/mLPM =11==747.70.9970.003++746.168980.613甲水D wωωρρKg/m进料板液相平均密度计算 由t F =78.3℃ 查手册得 甲=735.53 Kg/m 水=972.82 Kg/m进料板液相的质量分率F x 0.208732.04===0.3192x +(1-x )M 0.208732.04+0.791318.02F F M aA M ⨯⨯⨯甲甲水LFM =11==881.91-0.31920.6808++735.53972.82甲水A A ααρρKg/m提馏段液相平均密度计算 由t w =99.6℃ 查手册得 甲=716.36Kg/m 水=958.176Kg/mLWM =11==957.061-0.0050.995++716.36958.676甲水w w ωωρρKg/m精馏段液相平均密度为LM =747.7881.91814.822LDM LFM ρ+ρ+==Kg/m 提馏段液相平均密度LM′=881.91+957.06919.4822LFM LWM ρ+ρ==Kg/m 5、液体平均表面张力的计算 液相平均表面张力依下式计算 即LM =X ii塔顶液相平均表面张力的计算 由t D =64.79℃查手册得甲=18.31mN/m水=65.29Mn/mLOM =X D甲+(1-X D )水=0.9947×18.31+0.0053×65.29=18.56mN/m进料板液相平均表面张力的计算 由t F =78.3℃ 查手册得 甲=17.0647mN/m水=62.889mN/mLFM =X F甲+(1-X F )水=0.2087×17.0647+0.7913×62.889=53.32mN/m塔釜液相平均表面张力的计算 由tw=99.6℃ 查手册得 甲=14.93mN/m 水=58.9mN/mLWM =X w甲+(1-X w )水=0.002818×14.93+(1-0.2087)×62.889=53.32mN/m精馏段液相平均表面张力为LM =18.5653.3235.9422L LFM OM δ+δ+==mN/m提馏段液相平均表面张力为L M′=53.3258.7856.0522LFM LW M δ+δ+==mN/m 6、液体平均粘度计算 液相平均粘度以下式计算,即LM=X i i塔顶液相平均粘度计算 由t D =64.79℃查手册得甲=0.3289mpa.s水=0.4479mpa.sLDM =X D甲+(1-X D )水=0.9947g (0.3289)+(1-0.9947)(0.4479)= —0.4825LDM =0.3292mpa.s进料板液相平均粘度计算 由t F =78.3℃查手册得甲=0.28193mpa.s水=0.37084mpa.sLFM =X F甲+(1-X F )水=0.2087(0.28193)+(1-0.2087)(0.37084)=—0.4557LFM =0.35mpa.s由t w =99.6℃ 查手册得甲=0.226mpa.s 水=0.289mpa.sLWM =X w 甲+(1-X w )水=0.002818lg(0.226)+(1-0.002818)(0.289)=-0.5394LWM =0.2888mpa.s精馏段液相平均黏度为LM =+0.32920.350.339722LDM LFM μμ+==mpa.s 提馏段液相平均黏度为L M′=0.28880.350.319422LFM LW M μ+μ+==mpa.s <五>精馏塔的塔体工艺尺寸计算1、 塔径的计算精馏段的气液相体积流率为 Vs=90.6628.92==0.665736003600 1.094vm vm VM ⨯⨯ρm/sLs=59.1826.32==0.00053136003600814.8lm lm LM ⨯⨯ρm/s提馏段的气液相体积流率为V s ′=90.6622.04==0.6586360036000.8427vm vm VM '⨯'⨯ρm /sL s ′=174.7519.50==1.02936003600919.48lm lm LM '⨯'⨯ρ×10-3 精馏段 u max =-L VVc ρρρ式中C 由C 20求取,C 20可通过查图(P 129页)筛板塔的泛点关联图的横坐标 0.000531814.8=0.6657 1.094sL sV L V ρρ 取板间距H T =0.35m (通过筛板塔的的泛点关联图)(书P 129 图10-42)得到C 20=0.068 C=C 20(20dL )0.2=0.068×(35.9420) 0.2=0.07646 最大空塔气速u max =-814.8-1.094=0.0746=2.085/1.094L V V cm s ρρρ 取安全系数为0.8,则空塔气速u=0.8u max =0.8×2.085=1.668m/s 440.6657==0.7133.14 1.668s V m u π⨯⨯ 按标准塔径圆整后 D=0.8m (据书P 129 表10-1)塔截面积为A T = 3.140.8==0.502444D π⨯²²m ² 实际空塔气速 u=0.6657==1.325/0.5024s T V m s Amax 1.325==0.632.085u u 实(安全系数在允许范围内,符合设计要求) 提馏段同理查阅得C201.0291030.6586⨯-=0.05161查表得H T =0.35m C 20′=0.07 C ′=C20′(20L δ')0.2=0.07(56.0520)0.2=0.08602 Umax ′=C同上取安全系数0.8 u ′=0.8Umax ′=0.8×2.84=2.272m/s D ′=圆整取D ′=0.8m 同上A T ′=0.5024㎡ 实际空塔气速u ′=T 0.65861.313A 0.5024s V '==' max 1.313==0.462.84u U ''(符合安全系数范围,设计合理)2、精馏塔有效高度的计算精馏段有效高度为Z 精=(N 精-1)H T =(9-1)×0.35=2.8m 提馏段有效高度为Z 提=(N 提-1)H T =(10-1)×0.35=3.15m 在加料板上设一人孔,其高度为0.7m故精馏塔的有效高度为Z=Z 精+Z 提+0.7=2.8+3.15+0.7=6.65m <六>塔板主要工艺尺寸的计算 1、溢流装置计算因塔径D=0.8,可选用单溢流弓形降液管,采用凹形受液盘 ⑴堰长l w 取l w=0.6D=0.48m ⑵溢流堰高度h w 由h w =h L —h ow选用平直堰,堰上液层高度h ow =2.84()/31000hwL E l ² 取E=1.03 h ow =2.840.00053136001.03()/3=7.3510000.48⨯⨯⨯²mmh ow ′=2.840.00102936001.03()/3=11.3110000.48⨯⨯⨯²mm 取板上清液高度为h L =60mm h w =60-7,35=0.05265m h w ′=60-11.31=0.04869m ⑶弓形降液管宽度w d 和截面积A f 由=0.6lw D 查图(P127页 弓形降液管的宽度与面积图)得=0.052f T A A =0.1d w D所以A f =0.052A T =0.052×0.5024=0.02612㎡W d =0.1D=0.1×0.8=0.08m所以依式计算液体在降液管中的停留时间精馏段:=360036000.026120.35==17.2170.0005313600f T h A H s L ⨯⨯⨯> 3~5s (故设计合理) 提馏段:′=360036000.026120.35==8.8840.0010293600f T h A H s L '⨯⨯'⨯ >3~5s(故设计合理)⑷降液管低隙高度h 。

合肥学院Hefei University化工原理课程设计题目:甲醇—水精馏分离板式塔设计系别: 化学与材料工程系专业:_ 化学工程与工艺学号: 0903022038姓名: 单国庆指导教师: 朱德春2012年2月 14日化工原理课程设计任务书一、设计题目甲醇-水精馏分离板式塔设计二、设计任务及操作条件1.设计任务生产能力(进料量) 30000 吨/年操作周期 7200 小时/年进料组成 10% (质量分率,下同)塔顶产品组成≥42%塔底产品组成≤0.9%2.操作条件操作压力塔顶为常压进料热状态泡点进料(q=1)加热蒸汽低压蒸汽3.设备型式筛板塔板4.厂址安徽地区三、设计内容1.设计方案的选择及流程说明2.塔的工艺计算3.主要设备工艺尺寸设计(1)塔径、塔高及塔板结构尺寸的确定(2)塔板的流体力学校核(3)塔板的负荷性能图(4)总塔高、总压降及接管尺寸的确定4.辅助设备选型与计算5.设计结果汇总6.设计评述7.工艺流程图及精馏工艺条件图主要符号说明: 英文字母a A —塔板开孔区面积,m 2;f A —降液管截面积,m 2;0A —筛孔总面积,m 2; t A —塔截面积,m 2;C —计算max μ时的负荷系数,s m /;20C —负荷因子, s m /;0d —筛孔直径,m ;D —塔径,m ;V e —液沫夹带量,kg 液/kg 气; T E —全塔效率;0F —气相动能因子,)/(2/12/1m s kg ⋅; g —重力加速度,9.812/s m ;0h —降液管底隙高度,m ; c h —干板阻力,m ;p h —气体通过每层塔板的液柱高m ; f h —塔板上鼓泡层高度,m ; σh —液体表面张力的阻力,m ; l h —气体通过液层的阻力,m ; w h —溢流堰高度,m ; L h —板上液层高度,m ;d H —降液管内的清液高度,m ;T H —板间距,m ;'TH —人孔间距,m ; W H —塔底空间,m ; D H —塔顶空间,m ;K —稳定系数,无因次;w l —溢流堰长度,m ;h L —液体体积流量,h m /3;n —筛孔数目; T N —理论塔板数; P N —实际塔板数;P —操作压力,p a ;P ∆—压力降,p a ; t —筛孔的中心距,m ; u —空塔气速, s m /; F u —泛点气速,m s ;a u —通过有效传质区的气速,m s ; 0u —气体通过筛孔的速度,m s ;min ,0u —漏液点气速,m s ; v L —气体体积流量,3m h ; s W —安定区宽度,m ; c W —边缘区宽度,m ;X —液相摩尔分数;y —气相摩尔分数; Z —塔高,m ;希腊字母α—挥发度;β—充气系数,无因次;δ—筛板厚度,m;θ—液体在降液管内停留时间,s;μ—黏度,sMPa⋅;ρ—密度, 3kg;/mσ—表面张力,mN/;φ—开孔率或孔流系数,无因次;下标max—最大的;min—最小的;L—液相的;V—气相的目录1 引言 (6)1.1 设计依据 (6)1.2 设计任务及要求 (6)2 计算过程 (7)2.1 塔型选择 (7)2.2 操作条件的确定 (7)2.2.1 操作压力 (7)2.2.2 进料状态 (8)2.2.3 加热方式 (8)2.2.4 热能利用 (8)2.3 有关的工艺计算 (8)2.3.1 塔顶产品产量、釜残液量及加热蒸汽量 (10)2.3.2 全凝器冷凝介质的消耗量 (10)2.3.3 热能利用 (10)2.3.4 预热器消耗量 (11)2.3.5 理论塔板数的确定 (11)2.3.6 操作压力 (12)2.3.7 全塔效率的估算 (12)2.3.8 实际塔板数N P (13)2.4 精馏塔具体尺寸 (13)2.4.1 液相平均密度 (14)2.4.2 气相的平均密度 (14)2.4.3 液相表面张力 (15)2.4.4 汽、液相负荷(体积流量) (15)2.4.5 精馏塔塔体工艺尺寸 (16)2.5 塔板主要工艺尺寸的计算 (17)2.5.1 溢流装置 (17)2.5.2 塔板布置 (20)2.6 筛板的流体力学验算 (21)2.6.1 塔板压降 (21)2.6.2 液面落差 (22)2.6.3 液沫夹带量 (22)2.6.4 漏液 (22)2.6.5 液泛 (23)2.7 塔板负荷性能图 (23)2.7.1 漏液线 (23)2.7.2 液沫夹带线 (23)2.7.3 液相负荷下限线 (24)2.7.4 液相负荷上限线 (24)2.7.5 液泛线 (25)2.8 各接管尺寸的确定 (26)2.8.1 进料管 (26)2.8.2釜残液出料管 (27)2.8.3塔顶上升蒸汽管 (27)2.8.4水蒸汽进口管 (28)2.8.5离心泵的选择 (28)3 设计结果汇总 (28)4 结论 (30)1 引言甲醇—水工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

目录一.概述 (3)1.设计原始条件 (3)2.板式塔类型 (3)3.工艺流程选定 (4)二.精馏塔物料衡算 (4)三、经济费用估算 (5)1.最小回流比Rmin计算(图解法) (5)2.精馏塔气、液相负荷 (7)3.精馏、提镏段操作方程 (7)4.理论塔板数N (8)5.总板效率ET和实际板数NT (8)6.塔径估算 (9)7.年总费用估算 (11)四.精馏塔塔体工艺尺寸计算 (14)1.最适回流比Ropt的求取 (14)2.精馏塔气、液相实际负荷 (15)3.精馏、提镏段操作方程 (15)4.理论塔板数N (15)五、塔板主要工艺尺寸及流体力学性能计算 (16)1.塔径初选 (16)2.塔径初步核算 (17)3.堰及降液管设计(选用齿形堰) (18)4.孔布置 (19)5.干板压降h和塔板压降P h (19)c6.漏液计算并验其稳定性 (20)7.校核液泛情况 (20)8.雾沫夹带 (21)9.计算结果整理 (21)六.描绘负荷性能图(第一块塔板) (22)1.漏液线 (22)2.过量雾沫夹带线 (22)3.液泛线 (22)4.液相上限线 (23)5.液相下限线 (23)6.操作线 (23)七描绘负荷性能图 (24)第一块板(精馏段第一块板) (24)八附属设备的设计 (29)1.塔高计算 (29)2.泵的设计和选型 (29)4.冷却器选用 (32)5.塔底再沸器的选用 (33)6.全凝器选用 (33)(图一) 由图一查得,x F =0.3152时,泡点进料t b =77.1℃ 此时进料状况 参数q=1, 所以q 线方程为:f x x用图解法,在图二上做q 线,与相平衡线交与e 点(0.3152, 0.6758),所以,最小回流比为: 8889.03152.06758.06758.09964.0min =--=--=e e e D x y y x R取操作回流比为:33.18889.05.15.1min =⨯=⨯=R R2.精馏塔气、液相负荷精馏段:)/(26.4269.3133.1h kmol D R L =⨯=⨯= ())/(95.7369.3133.21h kmol D R D L V =⨯=+=+= 提镏段:)/(65.14239.10026.42h kmol qF L L =+=+=')/(95.7370.6865.142h kmol W L V =-=-'='3.精馏、提镏段操作方程换热器费用)/(1645002000年元==A C F 7.3冷却水费用30℃时,)/(174.4,K kg kJ C pc ⋅=水 5=∆t ℃ s kg t C Q Q m pc /296.375174.413.1724.76132=⨯+=∆⋅+=冷)/(44.3222371000/3.080003600296.37年元=⨯⨯⨯=Cw 7.4蒸气费用150.9℃时,水的潜热kg kj r /4.21159.150=s kg r Q Q m /4647.0)(9.15041=+=蒸年)(元/22.29442421000/220800036004647.0s =⨯⨯⨯=C7.5 年总费用年)(元/368065805.1)(33.0=+++⨯=w s F D C C C C C 四.精馏塔塔体工艺尺寸计算1.最适回流比Ropt 的求取通过对R/Rmin 与费用关系的优化计算,选取Ropt=1.1Rmin总费用与R/Rmin 的关系如图所示。

甲醇-水分离过程板式精馏塔的设计

1.设计方案的确定

本设计任务为分离甲醇和水混合物。

对于二元混合物的分离,应采用连续精馏流程。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。

塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。

塔釜采用间接蒸汽加热①。

2.精馏塔的物料衡算

2.1.原料液及塔顶、塔顶产品的摩尔分率

甲醇的摩尔质量M A=32.04kg/kmol

水的摩尔质量M B=18.02 kg/kmol

x F=

0.46/32.04

0.324 0.46/32.040.54/18.02

=

+

x D=

0.95/32.04

0.914 0.95/32.040.05/18.02

=

+

x W=

0.03/32.04

0.0171 0.03/32.040.97/18.02

=

+

2.2.原料液及塔顶、塔底产品的平均摩尔质量

M F=0.324*32.04(10.324)*18.0222.56

+-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83

-=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26

+-=kg/kmol 2.3.物料衡算

原料处理量F=

30000*1000

184.7

24*300*22.56

=kmol/h

总物料衡算184.7=D+W

甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/h

W=121.49 kmol/h

3.塔板数的确定

3.1.理论塔板层数N T的求取

3.1.1.由手册查的甲醇-水物系的气液平衡数据

温度饱和蒸汽压(甲醇)kPa 饱和蒸汽压(水)kPa 64.5 101.3 25.003

70 125.1458 31.157

75 150.8157 38.544

80 180.667 47.343

85 215.19957.808

90 254.946970.095

95 300.48384.513

100 352.4169101.3

由上数据可绘出x-y图和t-x(y)图。

表一.甲醇-水体系的t-x(y)图

表二.甲醇-水体系的相平衡曲线

3.1.2.求甲醇-水的相对挥发度αm

α=甲醇饱和蒸汽压/水饱和蒸汽压

由甲醇-水的气液平衡数据算得

α1=4.052 α2=4.017 α3=3.913 α4=3.816 α5=3.723 α6

=3.637 α7=3.555 α8=3.479

αm=(α1α2α3α4α5α6α7α8)1/8=3.77

3.1.3.求最小回流比

因为是泡点进料,则x F =x q。

y q =

q 3.77*0.324

0.644 1q1

==

++

αX

(α-1)X(3.77-1)*0.324

R min

0.9140.644

0.8437

0.6440.324

D q

q q

X Y

Y X

--

===

--

回流比R= 1.8R min =1.8*0.8437=1.52

3.1.

4.求精馏塔气、液相负荷

L=RD=1.52*63.21=96.08 kmol/h

V=(R+1)D=2.52*63.21=159.29 kmol/h

L′=L+F=96.08+184.7=280.78 kmol/h

V ′=V=159.29 kmol/h

3.1.5.求操作线方程

精馏段操作线方程为 y='96.080.914*63.210.60320.3627159.29159.29

D L D x X x x V V +=+=+ (a ) 提馏段操作线方程为

'

'

''''''280.780.0171*121.49 1.7630.013159.29159.29L W y x x x x V V =-=-=- (b ) 相平衡方程为

3.77 2.77y y x y

==-α-(α-1)y (c ) 3.1.6.理论塔板数的确定

因为y 1= x D ,则由式(c )得

x 1=0.9140.7383.77 2.77*0.914

=- 又由式(a )得

y 2=0.6032*0.738+0.3627=0.808

交替使用式(a )和(c )直到x n ≤x F ,然后改用式(b )和(c )计算,直到x n ≤x W 为止,计算结果见下表三。

表三.理论塔板层数

根据以上数据绘出甲醇-水体系的相平衡曲线图

总理论塔板数 N T =9(包括再沸器) 进料板位置 N F =4

3.2.实际塔板数的求取

3.2.1.操作温度计算

由表一图中泡点方程可计算得 泡点(进料板)温度 t F =83.77 ºC 塔顶温度 t D =70.56 ºC 精馏段平均温度 t m =(83.77+70.56)/2=77.17 ºC 此温度下,查手册,得

甲醇的黏度 μ=0.285 mPa ·s 水的黏度 μ=0.371 mPa ·s 平均黏度 1n L i i i x ==∑μμ=0.324*0.285+0.676*0.371=0.343 mPa ·s

又有全塔效率 E 0=*100%T P

N N 查手册可得 E 0=0.49(αL μ)-0.245=0.49*(3.77*0.343)-0.245=0.46

则精馏段实际塔板层数 N=N F /E 0100%=3/0.46≈7 块 提馏段实际塔板层数 N=N D /E 0100%=5/0.46≈11块

4.精馏塔的工艺条件及有关物性的计算

4.1.操作压力

塔顶操作压力 P=101.3 kPa 每层塔板压降 ΔP=0.7 kPa 进料板压力 P F =101.3+0.7*9=107.6 kPa 精馏段平均压力 P m =(101.3+107.6)/2=104.45 kPa

4.2.操作温度计算

由3.2.1.可得

泡点(进料板)温度 t F =83.77 ºC 塔顶温度 t D =70.56 ºC 精馏段平均温度 t m =(83.77+70.56)/2=77.17 ºC

4.3.平均摩尔质量计算

塔顶平均摩尔质量计算

由表三得 x 1=0.738

M VDm =0.914*32.04+(1-0.914)*18.02=30.83 kg/kmol

M LDm = 0.738*32.04+(1-0.738)*18.02=28.37 kg/kmol 进料板平均摩尔质量计算

由表三得

y F =0.581 x F =0.269

M VFm =0.581*32.04+(1-0.581)*18.02= 26.17 kg/kmol M LFm =0.269*32.04+(1-0.269)*18.02=21.79 kg/kmol 精馏段平均摩尔质量

M Vm =(30.83+26.17)/2=28.5 kg/kmol M Lm =(28.37+21.79)/2=25.08 kg/kmol

4.4.平均密度计算

气相平均密度计算,即

ρVm =

m Vm m P M RT 104.45*28.5/(8.314*(77.17+273.15))=1.0221kg/m 3。