BGA返修台操作及维护指引

- 格式:doc

- 大小:46.50 KB

- 文档页数:3

BGA返修台芯片返修工艺流程BGA的返修,通常是为了除去功能、引线损坏或者排列错误的元器件,重新更换新的元器件。

或者说,就是使不合格的电路组件恢复与特定要求相一致的合格的组件。

手工返修时必须小心谨慎,其基本的原则是不能使电路板、元器件过热,否则极易造成电路板的电镀通孔、元件和焊盘的损伤。

(个人不建议使用热风枪来返修)下面以德正智能BGA返修台来阐述BGA返修工艺的流程。

一、拆焊1、首先我们要先给PCB板和BGA进行预热,去除PCB板和BGA内部的潮气。

可使用恒温烘箱进行烘烤。

2、选择适合BGA芯片大小的风嘴并安装到机器上,上部风嘴要完全罩住BGA芯片或者稍微大1~2mm为合适。

上部风嘴可以大过BGA,但是绝对不能小于BGA,否则可能导致BGA受热不均。

3、将需要返修的PCB板固定在BGA返修台上。

调整位置,用夹具夹住PCB并使BGA下部风嘴(不规则的PCB板可使用异形夹具)。

插入测温线,调整上下部风嘴的位置,使上部风嘴覆盖BGA并与BGA保持约1mm的距离,下部风嘴顶住PCB板。

4、设定对应的温度曲线,有铅熔点183℃,无铅熔点217℃。

可根据返修台内部自带的无铅标准温度曲线来使用并进行适当调整,这里也建议使用可以直接通过程序设定温度曲线的BGA返修台。

二、返修BGA1、清理焊盘:如果BGA刚拆下,最好在最短的时间内清理PCB和BGA 的焊盘,因为此时PCB板与BGA未完全冷却,温差对焊盘的损伤较小。

步骤如下1) 将设定烙铁的温度,370℃(无铅),320℃(有铅);2) 用笔刷在BGA焊盘上均匀抹上助焊膏;3) 用烙铁将焊盘上残留的锡拖干净,再使用吸锡线辅以烙铁拖平焊盘,保证焊盘上平整、干净;4) 清洗焊盘,使用一些挥发性较强的溶剂,如洗板水、工业酒精对焊盘进行擦洗,清除残留在焊盘上的锡膏。

2、BGA植球(此处需要使用植球台、对应大小的锡球、与BGA匹配的钢网)1) 将BGA固定在植球台正中间,可参考对角线,然后锁紧定位块;2) 选择与BGA相应的钢网,匹配好后将其锁紧在植球台定位框;3) 用笔刷在BGA上均匀涂抹助焊膏,然后把定位框装上,调整BGA 焊盘与植球台钢网之间的高度差,确保每个钢网孔只能漏进一颗锡球;4) 往钢网上撒入适量的对应型号的锡球,轻轻晃动植球台,让每个钢网孔都能漏进锡球检查无漏植的锡珠后,倾斜植球台将多余的锡球倾向一边再取走植球台定位框(注意倾斜放置以免锡珠从钢网小孔滚出),再取走植株台。

BGA返修操作说明目录1.0 目的 (2)2.0 适用范围 (2)3.0 定义........................................................................................................................................................ 错误!未定义书签。

4.0 职责 (2)5.0 程序 (6)6.0 参考文件 (9)7.0 附件 (9)8.0 流程图 (9)1.0 目的为了规范生产不良品维修的作业程序,及时、有效地处理BGA中出现的异常,以达到节约成本的目的。

2.0 适用范围该指引适用于BGA返修。

3.0 操作步骤3.1 烘烤3.1.1 对于待更换的新BGA元件,在进行焊接前如果是超过了湿敏器件的存储期,就要进行烘烤。

3.1.2 对于要返修的PCBA成品板或制成板上的BGA需要重复利用(拆掉后重新植球,并将它重新焊接上去)为了避免在拆解过程中损坏元件,如果所拆基板超过生产日期2周,拆解前要进行用85+0/-5度8小时进行烘烤作业。

烘烤前需要提前拆除耐温值少于此烘烤值的元件。

如果不能判断所拆基板生产日期是否超过2周,则应烘烤。

3.2 拆除BGA将返修单板放置在返修台上,选定相应的返修程序对BGA进行加热。

程序运行完毕,返修台取下器件,然后将器件放到器件盒中。

根据BGA的大小选取返修程序.3.3 BGA植球3.3.1 检查BGA植球前应先对BGA本体进行检查,确认以下事项:3.3.1.1 BGA零件是否为需植球之零件.3.3.1.2 BGA零件是否有被压扁氧化现象.3.3.1.3 BGA零件是否有爆裂现象.3.3.1.4 BGA零件是否脏污.3.3.1.5 BGA零件PAD是否有掉落.3.3.2 除锡把少量的FLUX涂于BGA的锡球上,用恒温烙铁吸取锡球,再用恒温烙铁加热吸锡线﹐用吸锡线去除BGA PAD上的残锡(注烙铁温度设定在320℃~380℃).3.3.3 清洗把除锡完成后的BGA零件用静电毛刷进行清洁,再用可吸附物(如棉花,无尘布等)蘸清洁剂把零件擦洗干净.注: BGA上残留的FLUX会发生化学反应并产生质变,影响零件的焊接.3.3.4 植球步骤3.3.4.1 取BGA零件将其放入植球机对应的中模(如下图).3.3.4.2 用笔刷将助焊膏均匀的涂在零件PAD上.(如下图)3.3.4.3 盖上对应的上模,下图.注:此处上模请根据不同机种先用对应的植球钢片及锡球.3.3.4.4 倒入锡球,摇动植球机,使锡球顺利进入钢板孔内.3.3.4.5 将多余的锡球倒入锡球座.3.3.4.6 取走上模.3.3.4.7 检查是否有抱球或漏球的情形发生,若有则用镊子补正或拨离.3.3.4.8 植球后进行回焊,回焊完成后使用酒精清洗,清洗完后在一天内进行功能测试,测试为良品放烘烤箱烤80度,24小时,烘烤完之后再进行一次测试,测试为良品用返修台维修.注:调出相对应之机种的回流炉的温度设定.3.3.4.9 加温完成后冷却1分钟后取出,放入防潮箱或真空包装以备使用.3.4 贴放BGA3.4.1 PCB PAD除锡把少量FLUX涂在PCB 焊盘上,用恒温烙铁加热吸锡线,用吸锡线去除PCB PAD上的残锡.(注烙铁温度设定在320℃~380℃).3.4.2 清洗PCB PAD用静电毛刷蘸清洁剂清洁拆下BGA后的PCB焊盘,把除锡完成后的PCB PAD用可吸附物(如棉花,无尘布等)蘸清洁剂擦洗干净.注: BGA上残留的FLUX会发生化学反应并产生质变,影响零件的焊接.3.4.3 用笔刷将助焊膏均匀的涂在PCB PAD上,涂后注意检查PAD上是否有毛发,纤维等残留,若有需重新清洗后,重新涂抹.3.4.4 将涂抹好助焊膏的单板平稳的固定在工作台上,将BGA放在吸嘴上,运行机器,使BGA锡球与PAD影像重合,完成贴放.在贴放前需检查BGA的型号和和方向是否正确,BGA焊点是否有异常(焊球大小不一,缺球,焊球形状不规则等).3.5 焊接BGA选定生产程序对BGA进行加热,完成器件焊接过程.根据BGA的大小选定程序,如下表:操作过程中需密切关注单板的焊接情况,如遇下列异常,应立即停止工作,反馈工程师处理:A,单板在受热过程中严重变形.B,在返修过程中有焦糊味产生.3.6 焊后检验程式运行完毕,单板冷却后,需对单板进行检验,重点检查以下事项:3.6.1 目视BGA焊脚,看是否有假焊,偏移等缺陷.3.6.2 检查BGA周边及底面元件是否因高温受到损伤.3.6.3 用洗板水清洗BGA周围多余的助焊膏残留.3.6.4 检查完成后,返还产线,进行测试,返修完成.4.0 程序5.1 单板需要烘烤时,需严格控制烤箱的温度和单板在烤箱中放置的方式,避免单板受热变形.5.2 涂布助焊膏后,要检查助焊膏的涂布情况,单板上不可有助焊膏堆积的情况.5.3 BGA贴放好,在返修台加热之前,需要检查BGA的高度是否一致,若有高度不平,倾斜的现象,操作员应立即修正.5.4 BGA返修过程中,需检查加热嘴是否能够贴紧PCB,若缝隙过大,需要调节设备的高度旋钮.5.5 设备在加热期间,禁止对单板进行任何操作,不可碰撞定位夹具.5.6 BGA拆焊的炉温程序,BGA返修员需每周点检一次.5.7 返修OK的PCBA,用油漆笔在指定的位置打点作标记(包括BGA&PCB),记录(BGA&PCB)重新使用的次数,但不可以覆盖其它的标记。

BGA芯片返修操作流程一、BGA芯片返修流程指引本文主要描述的是在BGA返修台上进行有铅、无铅工艺板的“BGA”IC拆焊、植球操作流程和在维修过程中需要注意的事项。

BGA芯片返修二、BGA芯片返修流程说明BGA维修中谨记以下几点问题:①防止拆焊过程中的超温损坏,拆焊时需提前调好热风枪温度,要求温度:(280~320℃),禁止拆焊时调动温度。

②防止静电积聚损坏,在操作之前必须佩戴静电手环。

③防止热风枪拆焊的风流及压力损坏,拆焊时要提前调好热风枪风流及压力,禁止拆焊时调动风流及压力。

④防止拉坏PCBA上的BGA焊盘,拆焊过程中可用镊子轻轻触碰BGA 确认是否熔锡,如熔锡方可取下,如未熔锡需继续加热至熔锡。

注意:操作过程中需轻轻触碰,勿用力。

⑤注意BGA在PCBA上的定位与方向,防止造成二次植球焊接。

三、BGA维修中要用到的基本设备和工具基本设备和工具如下:①智能型热风枪。

(用于拆BGA )②防静电维修台及静电手环。

(操作前须佩戴静电手环及在防静电维修台操作)③防静电清洗器。

(用于BGA 清洗)④BGA 返修台。

(用于BGA 焊接)⑤高温箱(用于PCBA板烘烤)辅助设备为:真空吸笔、放大镜(显微镜)BGA返修台及返修工具四、维修前板子烘烤准备及相关要求①根据暴露时间不同,将单板分别给出不同的烘烤要求,板子暴露时间:以板子条码上的加工月份时间为准,以此类推。

②烘烤时间,按如下规定进行烘烤:暴露时间≤2个月2个月以上烘烤时间10小时20小时烘烤温度105±5℃ 105±5℃③在烘板前维修人要将温度敏感组件拆下后进行烘烤,例如光纤、塑胶类等;否则会造成的器件受热损伤。

④所有板子,烘烤完成取出板子后10小时内必须完成BGA返修作业。

⑤10小时内不能完成BGA返修作业的PCBA,须放置在干燥箱保存,否则容易导致回潮,回潮的PCBA在加焊时容易引起PCBA起鼓。

五、BGA芯片拆焊及植球操作步骤1、BGA的解焊前准备将热风枪的参数状态设置为:温度为280℃~320℃;解焊时间为:35-55秒;风流参数为:6档;最后将PCBA放置在防静电台,固定好。

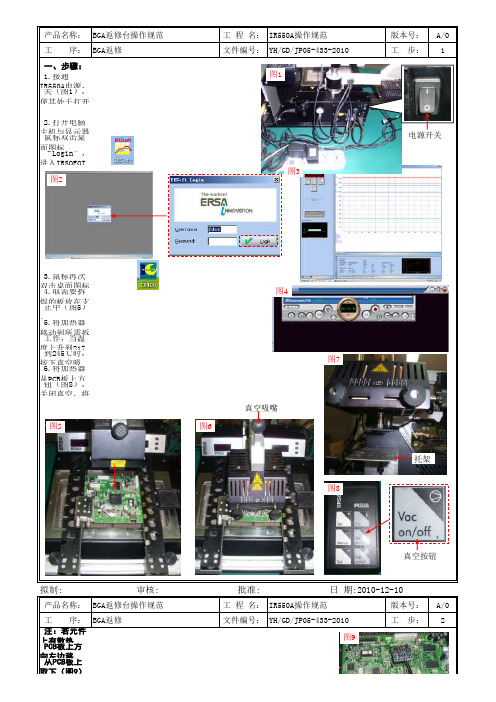

BGA操作手册一、基本操作1、开机(1)首先打开电脑。

(2)检查机器上是否有不应存在的东西。

(3)打开返修台开关(4)启动软件。

(根据需要输入密码:如操作员:op 密码:123工程师:en 密码:123万能:OKInt 密码:19235232、关机(1)退出相应的操作,回到启动画面。

(2)取走热风头上的喷嘴(3)取下热风吸嘴(4)检查并推回相机(5)退出程序(6)关掉返修台电源(7)清洁维护3、移动、旋转(APR5000XLS/XL)(1)移动X、Y轴,请按住侧面的黄色按钮。

(两边任意一个)(2)扳动摇杆移动X轴、Y轴。

(3)快速移动,连续向一边扳摇杆移动。

(4)微调,轻微碰一下摇杆,将会一0.025mm的微距移动。

(5)旋转,不要按任何一个黄色按钮,只需要转动摇杆,就可以转动。

注意,转动只有在真空吸杆锁定的方式才能转动。

4、移动、旋转(APR5000)(1)移动X、Y轴,粗调请分别按住热风头上的X、Y按钮,用力推动热风头。

(2)TAB机器,也可以用XY-TAB的粗调移动。

(3)微调,可以利用机器两侧的微调旋钮移动X轴,机器前面的Y轴旋钮移动Y轴旋钮。

(4)旋转时可以直接旋转热风头上的Theta旋钮,注意,转动只有在真空吸杆锁定的方式才能转动。

1(5)元件角度旋转注意事项,不能转动超过30度。

超过30度的请用手转动芯片。

微调时注意将旋钮旋到中间位置,然后进行微调,否则可能出现无法向一个方向转动的可能。

5、安装PCB板,底部支撑杆的使用(1)对于一些板子较大或板子较薄的板子,由于加热可能使板子变形,为防止变形可以用底部支撑(APR-UBS或APR5000XL-UBS)来支撑PCB板。

(2)底部支撑需要卡在轨道上,(注意APR5000-TAB不适合),用两边的螺丝同时升起支撑杆。

(3)个别PIN的调整请直接转动PIN来调整高度。

(4)个别特殊板子,可以通过专用夹具来支撑PCB。

6、元件托盘、锡膏钢网以及助焊剂盘的使用(1)元件托盘是用来放置元件的托盘。

RD-500系列BGA返修工作台使用操作规范文件编号:1. 目的: 保证BGA返修台能够正确使用、维护以及保证返修BGA的焊接和维修质量。

2. 适用范围: 公司RD-500型号以及RD-500Ⅱ型号BGA返修台的使用、维护、调校和保养。

3. 责任:3.1 设备部负责真空气压和供电系统支持与维护。

3.2 制造工程部维修技工负责BGA返修工作台按规范操作使用和每天的“5S’日常保养。

3.3 制造工程部主任工程师或主管审核返修BGA的设置参数、温度曲线标准。

4. 程序:4.1 返修台操作程序4.1.1 电源开启4.1.1.1 首先要确保返修台电源使用能够承受15A以上电源(不可直接接到公司常用的10A插座)。

4.1.1.2 打开电源开关,打开电脑,把电脑桌面上“RD500”图标打开,显示屏界面上将会显示提示”MECHA INTALING……”提示字幕,此时将返修站台上电源开关打开,系统将完成自检.然后用鼠标双击图标RD500.exe,系统完成对RD-500的检查后运行至主界面。

底部发热体气阀顶部发热体气阀电源开关4.1.2 拆除和安装BGA准备:4.1.2.1 在返修平台上固定PCBA,在操作平台上根据PCBA大小和形状来调整夹具宽度与限定位置,使PCBA上需返修的BGA元件处于发热体的正下部;4.1.2.2 根据返修BGA元件的大小、形状选定喷咀与真空吸嘴,同时根据PCBA板的大小选定防止受热变形支撑档杆和夹具;4.1.2.3 在显示屏界面选取返修程序,点击如图2 “Development”图标将会出现”Profile Name”中选定BGA吸取或贴装温度曲线程序;4.1.2.4 根据BGA尺寸大小和客户要求选取最适合的拔取或贴装程序,其中“Placement”表示贴装程序,“Removal”表示拔取程序。

4.1.2.5 顶部发热体气阀,逆-顺时针旋转旋钮可以打开气阀,气流根据芯片大小不同而设定。

一般使用参考值:30 I/min:适用于尺寸大于25mm的芯片25 I/min:适用于尺寸在15-25mm的芯片20 I/min:适用于尺寸小于15mm的芯片4.1.2.6 底部发热体气阀:通常设定在25I/min。

本文主要描述的是在 BGA 返修设备(SV-550)上进行有铅、无铅工艺单板面阵列器件维修的操作流程 及在维修过程中需要注意的事项。

BGA :集成电路的一种封装形式,其输入输出端子(包括焊球、焊柱、焊盘等)在元件的底面上按栅格方式罗列。

包括但不限于 PBGA 、UBGA 、WBGA 、TBGA 、CBGA 及 CCGA 。

无铅 BGA :锡球成份为无铅焊料的 BGA 。

无铅 BGA 信息来源: 对于有编码的 BGA 芯片通过 PDM 进行确认; 对于新器件暂时查询不到器件资料的BGA 芯片,由客户(需要维修单板的人员)提供器件信息。

混合工艺:指使用有铅锡膏和无铅 BGA 装联的工艺。

指导现场操作人员在使用返修设备返修有铅、混合、无铅工艺单板面阵列器件时,如何进行程序选择及 调用、规范操作人员操作方法和过程,保证返修单板的返修质量。

合用于返修工艺单板上面阵列器件如PBGA 、QFP 、PLCC 、SOIC 、CSP 、BGA 插座等时程序的选择、调用及返修操作。

BGA 返修台、电铬铁、刮刀、小钢网、真空吸笔、剪刀、镊子、画笔(涂焊膏用)膏状助焊剂Alpha metals(免洗型LR721H2 HV);清洗剂YC336 (有铅使用), SC-10 (无铅使 用);吸锡编带;有铅锡膏(Sn63Pb37、NC-92J);无铅锡膏(Sn96.5Ag3.0Cu0.5);碎白布5.1.3 返修设备 SV-550 返修台RD-500返修台有3个加热系统,其中上和下精确加热目标芯片和路线板的是热风型加热。

第3个是一种区 域发热体, 从底部逐步地加热整个的印制路线板。

SV-550需要配备不同尺寸的热风喷嘴进行返修不同的器件。

职责设备正确操作、维护设备,填写各种相关记录表格。

紧急故障处理。

设备故障排除、 设备参数设置及管理, 为生产一线操 作、 保养提供技术支持, 程序调制与规划管理, 工艺 技术支持。

特殊技能要求具备熟练的维修操作技能返修设备工作原理、过程,调试返 修温度曲线 岗位维修操作员维修工程师图15.1.4 各辅助专业工具:图2助焊膏、画笔、吸锡绳印刷小钢网、刮刀图3001 生产前准备一 单板烘烤准备及相关要求:1)根据暴露时间不同,将单板分别给出不同的烘烤要求,单板暴露时间:以单板制成板条码上的加工月份时间为准,当月单板默认1个月,以此类推。

BGA返修台使用说明BGA芯片器件的返修过程中,设定合适的温度曲线是BGA返修台焊接芯片成功的关键因素。

和正常生产的再流焊温度曲线设置相比,BGA返修过程对温度控制的要求要更高。

正常情况下BGA 返修温度曲线图可以拆分为预热、升温、恒温、熔焊、回焊、降温六个部分。

BGA返修台温度曲线设置注意事项1、现在SMT常用的锡有两种一种是有铅和无一种是无铅成份为:铅Pb锡 SN 银AG 铜CU。

有铅的焊膏熔点是183℃/,无铅的是217℃/.也就是说当温度达到183度的时候,有铅的锡膏开始熔化。

目前使用较广的是无铅芯片的预热区温度升温速率一般控制在1.2~5℃/s(秒),保温区温度控制在160~190℃,回流焊区峰值温度设置为235~245℃之间,加热时间10~45秒,从升温到峰值温度的时间保持在一分半到二分钟左右即可。

BGA返修台温度曲线峰值设置2、焊接时,由于每个厂家对于温度控温的定义不同和BGA芯片本身因传热的原因,传到BGA芯片锡珠部分的温度会比热风出口处相差一定的温度。

所以在调整检测温度时我们要把测温线插进入BGA和PCB 之间,并且保证测温线前端裸露的部分都插进去。

然后再根据需要调整风量、风速达到均匀可控的加热目的。

这样测出来的BGA返修台加热精度温度才是最精确的,这个方法大家在操作过程中务必注意。

BGA返修台焊接芯片温度设置接下来给大家介绍一下使用BGA返修台焊接芯片时温度曲线的设置方法1. 预热:前期的预热和升温段的主要作用在于去除PCB 板上的湿气,防止起泡,对整块PCB 起到预热作用,防止热损坏。

一般温度要求是:在预热阶段,温度可以设置在60℃-100℃之间,一般设置70-80℃,45s 左右可以起到预热的作用。

如果偏高,就说明我们设定的升温段温度偏高,可以将升温段的温度降低些或时间缩短些。

如果偏低,可以将预热段和升温段的温度加高些或时间加长些。

BGA返修台焊接芯片温度曲线设置第一步2、恒温:温度设定要比升温段要低些,这个部分的作用在于活化助焊剂,去除待焊金属表面的氧化物和表面膜以及焊剂本身的挥发物,增强润湿效果,减少温差的作用。