固定床加压气化

- 格式:ppt

- 大小:3.55 MB

- 文档页数:9

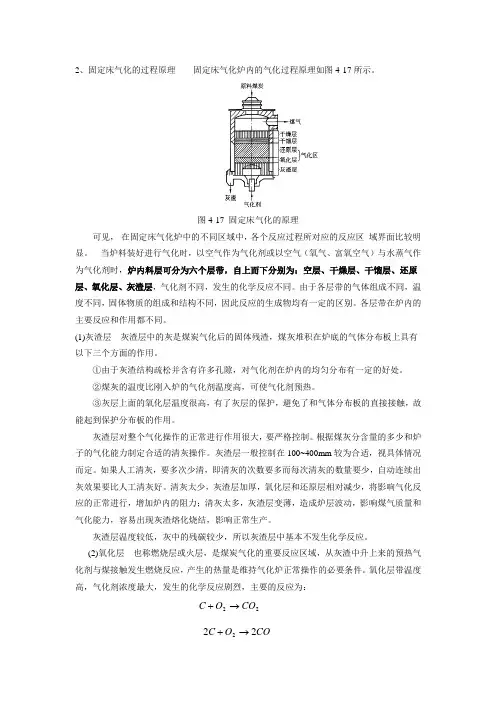

2、固定床气化的过程原理 固定床气化炉内的气化过程原理如图4-17所示。

图4-17 固定床气化的原理可见, 在固定床气化炉中的不同区域中,各个反应过程所对应的反应区 域界面比较明显。

当炉料装好进行气化时,以空气作为气化剂或以空气(氧气、富氧空气)与水蒸气作为气化剂时,炉内料层可分为六个层带,自上而下分别为:空层、干燥层、干馏层、还原层、氧化层、灰渣层,气化剂不同,发生的化学反应不同。

由于各层带的气体组成不同,温度不同,固体物质的组成和结构不同,因此反应的生成物均有一定的区别。

各层带在炉内的主要反应和作用都不同。

(1)灰渣层 灰渣层中的灰是煤炭气化后的固体残渣,煤灰堆积在炉底的气体分布板上具有以下三个方面的作用。

①由于灰渣结构疏松并含有许多孔隙,对气化剂在炉内的均匀分布有一定的好处。

②煤灰的温度比刚入炉的气化剂温度高,可使气化剂预热。

③灰层上面的氧化层温度很高,有了灰层的保护,避免了和气体分布板的直接接触,故能起到保护分布板的作用。

灰渣层对整个气化操作的正常进行作用很大,要严格控制。

根据煤灰分含量的多少和炉子的气化能力制定合适的清灰操作。

灰渣层一般控制在100~400mm 较为合适,视具体情况而定。

如果人工清灰,要多次少清,即清灰的次数要多而每次清灰的数量要少,自动连续出灰效果要比人工清灰好。

清灰太少,灰渣层加厚,氧化层和还原层相对减少,将影响气化反应的正常进行,增加炉内的阻力;清灰太多,灰渣层变薄,造成炉层波动,影响煤气质量和气化能力,容易出现灰渣熔化烧结,影响正常生产。

灰渣层温度较低,灰中的残碳较少,所以灰渣层中基本不发生化学反应。

(2)氧化层 也称燃烧层或火层,是煤炭气化的重要反应区域,从灰渣中升上来的预热气化剂与煤接触发生燃烧反应,产生的热量是维持气化炉正常操作的必要条件。

氧化层带温度高,气化剂浓度最大,发生的化学反应剧烈,主要的反应为:22CO O C →+CO O C 222→+2222CO O CO →+上面三个反应都是放热反应,因而氧化层的温度是最高的。

煤炭气化技术是煤化工产业化发展很重要的单元技术。

煤炭气化技术在中国被广泛应用于化工、冶金、机械、建材等工业行业和生产城市煤气的企业,气化的核心设备气化炉大约有9000多台,其中以固定床气化炉为主。

近20年来,中国引进的加压鲁奇炉、德士古、水煤浆气化炉等,主要用于生产合成氨、甲醇或城市煤气。

中国先后从国外引进的煤炭气化技术多种多样。

如引进的水煤浆气化装置有1987年投产的鲁南煤炭气化装置(二台炉、一开一备,单炉日处理450吨煤,2.8MPa),1995年投产的吴泾煤炭气化装置(四台炉,三开一备,单炉日处理500t煤,4.0 MPa)、1996年投产的渭河煤炭气化装置(三台炉,二开一备,单炉日处理820t煤,6.5MPa),2000年7月投产的淮南煤炭气化装置(三台炉,无备用,单炉日处理500t煤,4.0MPa)等。

进行煤炭气化的设备叫气化炉。

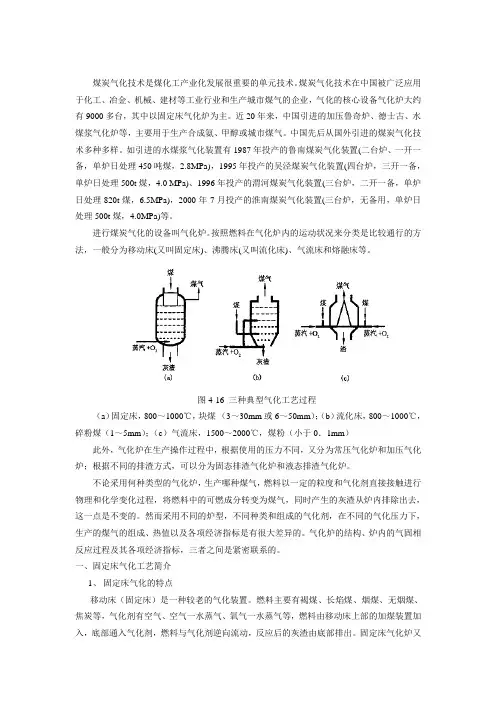

按照燃料在气化炉内的运动状况来分类是比较通行的方法,一般分为移动床(又叫固定床)、沸腾床(又叫流化床)、气流床和熔融床等。

图4-16 三种典型气化工艺过程(a)固定床,800~1000℃,块煤(3~30mm或6~50mm);(b)流化床,800~1000℃,碎粉煤(1~5mm);(c)气流床,1500~2000℃,煤粉(小于0.1mm)此外,气化炉在生产操作过程中,根据使用的压力不同,又分为常压气化炉和加压气化炉;根据不同的排渣方式,可以分为固态排渣气化炉和液态排渣气化炉。

不论采用何种类型的气化炉,生产哪种煤气,燃料以一定的粒度和气化剂直接接触进行物理和化学变化过程,将燃料中的可燃成分转变为煤气,同时产生的灰渣从炉内排除出去,这一点是不变的。

然而采用不同的炉型,不同种类和组成的气化剂,在不同的气化压力下,生产的煤气的组成、热值以及各项经济指标是有很大差异的。

气化炉的结构、炉内的气固相反应过程及其各项经济指标,三者之间是紧密联系的。

一、固定床气化工艺简介1、固定床气化的特点移动床(固定床)是一种较老的气化装置。

几种固定床(移动床)气化炉的特点2009-02-21 10:05:37| 分类:默认分类|举报|字号订阅移动床(固定床)气化移动床气化又称固定床气化,属于逆流操作。

分为常压与加压两种。

常压法比较简单,但要求用块煤,低灰熔点的煤难以使用。

加压法是常压法的改进和提高,常用O2与水蒸气为气化剂,对煤种适应性大大提高。

属于这类炉型的气化炉有UGI炉、鲁奇(Lurgi)炉和液态排渣鲁奇(BGL)炉等。

(1) UGI炉固定床气化炉常压UGI炉以块状无烟煤或焦炭为原料,以空气和水蒸气为气化剂,在常压下生产合成原料气或燃料气。

该技术是20世纪30年代开发成功的,设备容易制造、操作简单、投资少。

但是,在日益重视规模化、环境保护和能源利用率的今天,这种常压煤气化技术设备能力低、三废量大以及必须使用无烟块煤等缺点变得日益突出。

①UGI炉单炉生产能力小。

即使是最大的3.6m炉,单炉的产气量也只有12000m3/h(标)左右,使得气化炉数量增多,布局十分困难。

②UGI炉生产现场操作环境恶劣。

一层潮湿,二层闷热,三层升腾的蒸汽让人难以忍受。

③一个制气循环分为吹风、上吹、下吹、二次上吹、空气吹净5个阶段。

气化过程中大约有1/3的时间用于吹风和倒换阀门,有效制气时间少,气化强度低。

另外,需要经常维护气化区的适当位置,加上阀门开启频繁,部件容易损坏,因而操作与管理比较繁琐。

④来自洗气箱和洗气塔的大量含氰废水和吹风气,对河流和空气造成严重污染。

⑤UGI炉对煤质的要求极为严格,原料必须是25~80mm的无烟块煤,入炉煤必须经过筛选,筛选下来的粉煤和碎煤只能低价卖出或烧锅炉。

⑥UGI炉碳转化率低,渣中含碳量高达22%以上,造成煤的大量浪费。

⑦UGI炉出炉煤气中CO+H2只有70%左右,而且炉出口温度低,气体含有相当量的煤焦油,给气体净化带来困难。

UGI炉目前已属于落后的技术,国外早已不再采用。

我国的中小氮肥厂仍有3000多台UGI炉在运转。

主流煤气化技术及市场情况系列展示(之八)鲁奇碎煤固定床加压气化技术技术拥有单位:德国鲁奇公司上世纪30年代,德国鲁奇公司开发出碎煤固定床加压气化技术,应用于煤气化项目。

其关键设备为FBDB(Fixed Bed Dry Bottom,固定床干底)气化炉,俗称鲁奇炉。

几十年来,经过持续不断地改进与创新,鲁奇公司先后开发出第一代鲁奇炉(1936~1954年)、第二代鲁奇炉(1952~1965年)、第三代鲁奇炉Mark4和Mark5(1969~2008年),在此基础上,又推出第四代鲁奇炉Mark+(已于2010年8月完成该炉的基础工艺及机械设计)。

同时,为满足气体排放标准,解决废水达标排放难题,鲁奇公司相继开发出高效的煤气化尾气处理和酚氨废水处理工艺技术。

一、技术特点鲁奇公司第四代FBDB气化炉Mark+的开发目标是:增加气化炉的生产能力(为Mark4的两倍);增加设计压力到6MPag,以保证气化过程更好的经济性。

同时,将从Mark4操作上获得的改进,以及鲁奇设计安装的干渣和湿渣排灰气化炉(包括低到高阶煤、不黏煤或黏结煤,还包括生物质和各种废物气化)上获得的经验,反映在Mark+的设计上。

通过应用成熟的技术和创新的设备,上述目标已全部实现。

气化炉Mark+和Mark4综合比较见下表。

在更高压力下,Mark+主要改进项目包括煤锁、气化炉、灰锁系统、洗涤冷却器、废热锅炉、下游冷却系统等。

最显著的改进为:采用双煤锁、使用气化炉缓冲容积,实现煤锁全面控制;增加床层高度。

改进气化炉内件(包括炉箅、波斯曼套筒、粗合成气出口、内夹套),以及鲁奇专有的煤分布器和搅拌器。

Mark+气化炉的设计压力提高到6MPag。

对于煤制天然气项目,这将带来整个气化岛投资成本和操作成本的降低。

如对年产40×108Nm3的煤制天然气项目,气化炉台数可比Mark4减少一半,气化岛投资节省17%,全厂可减少设备约300台,煤制天然气(SNG)成本可望下降10%。

主流煤气化技术及市场情况系列展示(之八)鲁奇碎煤固定床加压气化技术技术拥有单位:德国鲁奇公司上世纪30年代,德国鲁奇公司开发出碎煤固定床加压气化技术,应用于煤气化项目。

其关键设备为FBDB(Fixed Bed Dry Bottom,固定床干底)气化炉,俗称鲁奇炉。

几十年来,经过持续不断地改进与创新,鲁奇公司先后开发出第一代鲁奇炉(1936~1954年)、第二代鲁奇炉(1952~1965年)、第三代鲁奇炉Mark4和Mark5(1969~2008年),在此基础上,又推出第四代鲁奇炉Mark+(已于2010年8月完成该炉的基础工艺及机械设计)。

同时,为满足气体排放标准,解决废水达标排放难题,鲁奇公司相继开发出高效的煤气化尾气处理和酚氨废水处理工艺技术。

一、技术特点鲁奇公司第四代FBDB气化炉Mark+的开发目标是:增加气化炉的生产能力(为Mark4的两倍);增加设计压力到6MPag,以保证气化过程更好的经济性。

同时,将从Mark4操作上获得的改进,以及鲁奇设计安装的干渣和湿渣排灰气化炉(包括低到高阶煤、不黏煤或黏结煤,还包括生物质和各种废物气化)上获得的经验,反映在Mark+的设计上。

通过应用成熟的技术和创新的设备,上述目标已全部实现。

气化炉Mark+和Mark4综合比较见下表。

在更高压力下,Mark+主要改进项目包括煤锁、气化炉、灰锁系统、洗涤冷却器、废热锅炉、下游冷却系统等。

最显著的改进为:采用双煤锁、使用气化炉缓冲容积,实现煤锁全面控制;增加床层高度。

改进气化炉内件(包括炉箅、波斯曼套筒、粗合成气出口、内夹套),以及鲁奇专有的煤分布器和搅拌器。

Mark+气化炉的设计压力提高到6MPag。

对于煤制天然气项目,这将带来整个气化岛投资成本和操作成本的降低。

如对年产40×108Nm3的煤制天然气项目,气化炉台数可比Mark4减少一半,气化岛投资节省17%,全厂可减少设备约300台,煤制天然气(SNG)成本可望下降10%。

鲁奇加压固定床气化技术的开发及应用煤炭气化是重要的洁净煤技术之一,广泛应用于生产化工合成气、工业燃料气、城市煤气等。

随着对提高煤炭利用效率的重视和环保要求日趋严格,目前正积极开发煤炭液化技术、整体煤气化联合循环发电技术及燃料电池、氢能等新技术,这些技术的应用同样离不开煤炭气化,因此煤炭气化技术将起到越来越重要的作用。

固定床气化是目前应用最多的煤炭气化技术,从世界范围看,常压固定床气化技术基本上不再发展,而鲁奇加压气化技术则不仅得到广泛应用,而且发展势头良好,本文将简要介绍鲁奇加压气化技术的开发和应用情况。

1.鲁奇加压固定床气化技术的发展1936年,在德国Hirschfelde建立直径为1.1m的试验装置,做了许多试验工作,在此基础上设计了第一代鲁奇加压固定床气化炉,1939年投人生产。

第一代气化炉只能气化非粘结性煤,而且气化强度低,炉径Φ2600mm,生产能力为5000-8000m3/h。

1954-1969年,为了气化弱粘结性烟煤和提高单炉的生产能力,德国鲁尔煤气公司和鲁奇公司合作,在试验炉上进行了各种不同变质程度的煤种试验,并在此基础上建设了一大批工厂,所用气化炉内径Φ2600/3700mm,设搅拌装置,后者生产能力达32000-45000m3/h。

1969年以后,为了生产合成天然气的需要,在英国西田和南非萨索尔进行了美国东部和西部煤的试验获得成功,并对鲁奇炉的搅拌装置作了进一步的改进,使之可气化一般粘结性的烟煤,扩大了煤种使用范围。

此种第三代鲁奇炉,内径为Φ3800mm(MarkIV型),生产能力达35000-50000m3/h。

从1980年起,在南非萨索尔一厂又建立了Φ5000mm的MarkV型原型气化炉,其煤气产量达到100000m3/h。

在鲁奇炉的基础上,又开发了二种新技术:1)鲁尔-100气化炉。

开发的目的主要是通过提高操作压力,提高气化强度,同时扩大煤种范围,以更经济地生产天然气等。