除尘滤袋在钢铁联合企业的应用探讨

- 格式:docx

- 大小:17.58 KB

- 文档页数:5

钢铁炉窑烟气细颗粒物预荷电袋式除尘技术装备研发生产方案一、实施背景随着中国工业的快速发展,钢铁行业作为国民经济的基础产业,其生产过程中产生的环境污染问题日益严重。

其中,钢铁炉窑烟气中的细颗粒物(PM2.5)排放对环境和人体健康造成了巨大威胁。

为了应对这一问题,开发一种高效、环保的烟气净化技术装备显得尤为重要。

二、工作原理预荷电袋式除尘技术装备主要基于静电除尘与袋式除尘两种技术的结合。

在烟气进入袋式除尘器之前,通过预荷电装置将烟气中的颗粒物进行预先荷电,利用静电场的作用将颗粒物吸引并附着在电极板上,实现初步净化。

之后,经过荷电的烟气进入袋式除尘器,利用滤袋的高效过滤,进一步去除细颗粒物。

三、实施计划步骤1.技术研究:开展预荷电装置与袋式除尘器的组合技术研究,包括荷电方式、荷电量控制、颗粒物附着与脱落机制等。

2.实验验证:建立实验模型,对预荷电袋式除尘技术装备进行性能验证,确保其在实际应用中的有效性。

3.装备制造:根据实验验证结果,对预荷电装置与袋式除尘器进行优化设计,并着手制造样机。

4.现场测试:将样机安装于钢铁炉窑烟气出口,进行实际工况下的运行测试,收集运行数据,对技术装备进行进一步优化。

5.推广应用:经过现场测试验证有效的预荷电袋式除尘技术装备,可逐步推广应用到其他钢铁企业的炉窑烟气处理中。

四、适用范围本技术装备适用于钢铁炉窑等工业窑炉的烟气细颗粒物处理,具有广泛的适用性。

同时,对于其他存在类似烟气污染的行业,如水泥、焦化等,本技术装备也具有借鉴和推广价值。

五、创新要点1.结合静电除尘与袋式除尘两种技术,实现了对细颗粒物的高效去除。

2.通过预荷电装置,对颗粒物进行预先荷电,提高了静电除尘的效率。

3.与传统单一的袋式除尘器相比,本技术装备具有更高的净化效率和更低的能耗。

4.通过实验研究和现场测试,确保了技术装备在实际应用中的稳定性和可靠性。

六、预期效果1.净化效率提高:预计与传统除尘技术相比,本技术装备的净化效率可提高20%~30%。

布袋除尘器技术及其应用分析摘要:环境污染等问题严重这个问题一直影响着冶金工业的正常开展,在冶金工业中的污染物成分复杂、污染量大、处理非常困难,这是因为在污染物中存在着有害粉尘、烟尘、硫化物等有害物质,这种有害物质如果不能得到及时有效的处理就会对环境造成不可逆的破坏。

所以企业和相关部门应该做好冶金工业中的污染物排放工作,从节能减排的角度出发为保护环境做出应有的贡献。

基于此,高效的除尘设备被广泛的应用于污染问题上,通过性能极好的除尘设备能够起到过滤的作用从而有效的降低污染物排放量。

本篇文章以布袋除尘器技术及其应用为框架,分别从布袋除尘器技术的发展概况、布袋除尘技术的原理、布袋除尘器应用中存在的问题等方面进行深入分析,希望能够对当前优化除尘系统以满足环境保护的工作要求提出改善性措施。

关键词:布袋除尘器;应用;环境保护引言:我国经济建设的完善和推进有效的加速了国内冶金行业的发展状况,但是在冶金行业茁壮发展的过程中,严重的环境污染问题也随之接踵而来受到了社会的广泛关注。

笔者经过数据调查发现,对于冶金行业而言粉尘问题是保护环境中面临的最大问题,针对目前粉尘污染严重的现象各行各业均采取了相应的防护措施。

目前我国的防尘控制最常用的手段是布袋除尘器,布袋除尘器之所以会被行业认可,这是因为其成本较低、结构简单、操作性强且除尘率高,可以用于生产中的各个工序。

从目前来看,经济发展和环境保护随着中国产业结构的改变而被有机的融合在一起,为了能够更好地控制冶金工业中的粉尘、一氧化碳、硫化物等物质的污染范围实现我国的可持续发展,相关人员应该将工作重心放在布袋除尘器技术的应用研究和推广之上,以及做好与时代相对应的创新工作。

1.布袋除尘器技术的发展概况在我国,除尘器被分为机械式除尘、电除尘、过滤除尘、湿式洗涤除尘这四种类型。

在这四种类型中的过滤除尘器是指布袋式除尘器,布袋式除尘器一般都在98%之上工作效率非常高,这是因为除尘器出口可以将细小的粉尘吸收并且对亚微米粒径的细尘也有着较好的吸收率。

袋式除尘器在八钢公司炼钢厂的应用现状及分析【摘要】节能环保是钢铁行业发展永恒的主题,八钢公司近年来投入了大量资金用于除尘环保项目的建设,其中袋式除尘器在炼钢系统除尘器系统得到了广泛的应用,大大改善炼钢系统烟尘对周边地区的影响,有着良好的社会效益。

本文介绍了袋式除尘器的工作原理、设备组成、使用现状及存在的问题和解决措施。

【关键词】袋式除尘器;电磁脉冲阀;螺旋输送机【Abstract】Energy conservation and environmental protection is the eternal theme in the iron and steel industry development,Bayi Iron and Steel Co. invested a lot of money for dust removal in recent years,the construction of environmental protection projects,the bag filter in the steelmaking dust catcher system has been widely used,smoke greatly improve steelmaking system’s influence on the surrounding area,have a good social benefits. Introduces the working principle of bag filter、equipment、use present situation and the existing problems and solutions.【Key words】Bag filter;The electromagnetic pulse valve;Screw conveyor0 前言八钢第二炼钢厂3座120t转炉二次除尘、精炼炉除尘、RH真空炉除尘、铁水脱硫站和倒灌站除尘及70t电炉二孔除尘和屋顶罩均使用布袋除尘器。

钢铁烟气排放处理方法

钢铁厂在生产过程中会产生大量的烟气,这些烟气中含有大量的污染物,如粉尘、二氧化硫、氮氧化物等。

为了减少对环境的污染,需要对钢铁厂的烟气进行排放处理。

以下是几种常见的钢铁烟气排放处理方法:

1. 电除尘器:电除尘器是利用电场的作用,使烟气中的粉尘带电并吸附在电极上,从而达到去除粉尘的目的。

这种方法的除尘效率高,但需要消耗大量的电能。

2. 袋式除尘器:袋式除尘器是利用纤维编织的滤袋,使烟气通过滤袋时被过滤掉粉尘,从而达到去除粉尘的目的。

这种方法的除尘效率高,但需要定期更换滤袋。

3. 湿式除尘器:湿式除尘器是利用水或其他液体洗涤烟气中的粉尘,使粉尘在液体中沉淀下来,从而达到去除粉尘的目的。

这种方法的除尘效率较高,但需要处理沉淀物和废水。

4. 活性炭吸附:活性炭是一种具有高比表面积的多孔性物质,可以吸附烟气中的有害气体和颗粒物。

这种方法适用于处理低浓度烟气,但需要定期更换活性炭。

5. 催化转化:催化转化是将烟气中的有害气体在催化剂的作用下转化为无害或低害物质。

这种方法适用于处理高浓度烟气,但需要控制催化剂的添加量和反应条件。

以上是几种常见的钢铁烟气排放处理方法,具体采用哪种方法需要根据钢铁厂的实际情况和环保要求来选择。

炼铁高炉矿槽槽上除尘分析及应用摘要为了解决炼铁冶炼过程中出现的扬尘问题,降低环境污染,建立绿色生产机制,本文以高炉矿槽扬尘治理为研究中心,从多个层次进行系统的分析,并提出了有效的对策。

关键词: 高炉原料矿槽除尘技术应用绪论(一)选题背景近年来,中国高炉冶炼技术迅速发展,向自动化、大型化、高效化方向迈进,降低成本,降低消耗,降低污染。

同时,钢铁企业的粉尘治理也是我国的一项重要任务。

高炉原料矿槽是高炉除尘污染最为严重的区城之一。

高炉矿槽产生扬尘的工艺设备为矿槽口、移动卸料车。

槽上各胶带机的区域段配置有移动卸料车,卸料车的卸料点最多有3个,即卸料车双侧卸料点及中部卸料点。

卸料车沿轨道往复行走,在行走或静止状态下向矿槽内连续卸料,卸料时物料落差高,冲击力大,导致扬尘外溢,现场粉尘超标,加之矿槽上平面位置都较高,产生的扬尘受自然风影响而飘逸四周,造成更大范围环境污染。

因此,矿焦槽区域历来是钢铁行业防尘的重点区域。

一、高炉原料矿槽生产工艺及尘源点特点高炉矿槽是炼铁粉尘污染最严重的地方,矿槽分为两个部份,一个是槽上,另一个是槽下。

粉尘处理装置一般是:振动筛、振动给料机、胶带运输机、称量斗等;槽上产生扬尘的工艺设备为:胶带运输机、移动式卸料车、矿槽槽口等。

矿槽槽上的作业特点:多条平行排列在矿槽的顶部胶带运输机,每个胶带的槽段都有移动卸料,在卸料车的左右两边设有卸料滑道。

胶带原料由卸料车两边的溜管卸入各矿槽,也可按实际情况操作卸料车的开关阀,以保证原料通过卸料车,然后在皮带前面的胶带上进行下一步的输送。

卸料车沿着一条直线轨迹往复移动,能够在行走或停顿状态下移动。

从除尘技术的角度对其进行分析,它们具有如下特点:第一、卸料车属于移动粉尘源:卸料车前往不同的矿槽是分开的,工作时在不同的矿槽之间进行运动并改变了位置。

在特定的矿槽中,卸料车的卸料位置不是固定不变的,经常会出现随机性的问题。

卸料部位在多个地方或任意地点,当卸料车变换矿槽时,卸料车不会停下来。

钢铁厂电除尘器的升级改造探讨摘要:当前行业标准和环保政策日益趋严,大量电除尘设施需要更新及改造以适应新的标准和要求。

为了达到排放标准要求,同时缩短改造时间,节省投资,文章介绍一种钢铁厂电除尘器改造成电袋复合型除尘器的方案以及运行情况,为国内钢铁厂的电除尘器改造提供借鉴和参考。

关键词:电除尘器;电袋复合除尘器;除尘系统我国是电除尘器生产和使用的大国,电除尘器已经被广泛应用在各个钢铁厂中,是当前钢铁厂除尘设备的主要组成部分。

当前,将电除尘器改造为电袋复合式除尘器,可充分利用现有电除尘器和布袋除尘器的技术优点,实现低排放、长寿命等技术目标,已成为应用前景较好的高效除尘器。

1.电除尘器改造分析除尘器传统的改造方式一般是重建或改建。

重建即在现有设备正常运行的时间情况下,再重新建设一组新的除尘器,新除尘器建好后再接驳管路系统,此种方式对正常生产造成的影响较小,缺点是受现场空间限制较大,往往没有足够的空间建设新除尘器;改建即在现有的除尘器基础上进行改造,有两种方式,一种是更换极板极线、高频电源等,增加现有除尘器的除尘面积;另一种是通过保留中箱体及下部灰斗,拆除所有极板极线,新建上箱体、花板,增加滤袋,改造进出风口喇叭等手段将电除尘改为布袋除尘。

两种方式同样具备电除尘及袋除尘的优缺点,有一定的技术局限性[1]。

电袋复合除尘器是一种新型而高效的除尘器,它由前区的静电除尘器和后区的布袋除尘器串联而成,有机的结合了两种除尘的长处,具有高效稳定、阻力小、寿命长、改造简单等优点,能够满足如今环境治理标准的要求。

在除尘器改造工程中采用电袋复合除尘器方案,具有明显的技术和经济优势,一方面不必完全拆除原有的除尘器,能够充分利用现有除尘器的结构设备,另一方面改造工程量减少,改造周期大幅缩短。

2.电袋复合除尘器在除尘改造中的应用2.1 电袋复合除尘器的工作原理电袋复合除尘器将静电除尘器与布袋除尘器有机结合。

通过设置在入口的1到2 级电除尘系统捕集大量粉尘,去除烟气中90% 以上的大颗粒物;串联在后的布袋除尘器,收集剩余的少量微小粉尘,能有效的提高排放效果[2]。

•环境保护与节能减排窑炼焦生产全流程烟尘超低排放技术与措施孙刚森霍延中(中冶焦耐(大连)工程技术有限公司,大连116085)摘要:论述了炼焦生产全流程烟尘排放的位置以及排放特点,提岀了相应的治理技术与措施。

经过有效治理,污染物排放可以达到超低排放要求。

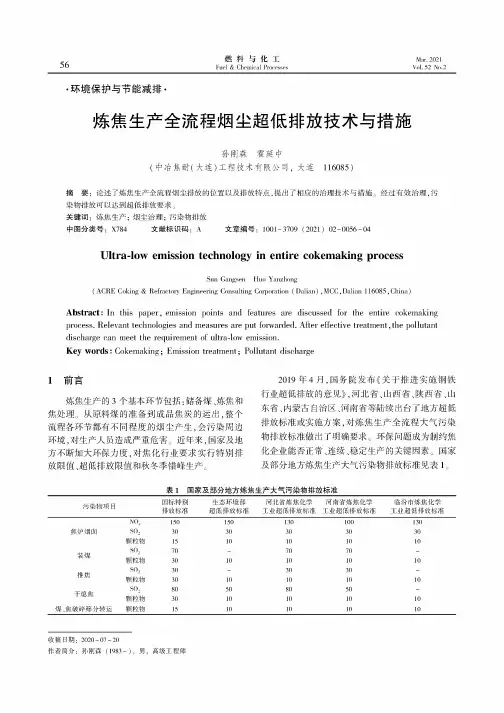

关键词:炼焦生产;烟尘治理;污染物排放中图分类号:X784文献标识码:A文章编号:1001-3709(2021)02-0056-04Ultra-low emission technology in entire cokemaking processSun Gangsen Huo Yanzhong(ACRE Coking&Refractory Engineering Consulting Corporation(Dalian),MCC,Dalian116085,China)Abstract:In this paper,emission points and features are discussed for the entire cokemaking process.Relevant technologies and measures are put forwarded.After effective treatment,the pollutant discharge can meet the requirement of ultra-low emission.Key words:Cokemaking;Emission treatment;Pollutant discharge1前言炼焦生产的3个基本环节包括:储备煤、炼焦和焦处理。

从原料煤的准备到成品焦炭的运出,整个流程各环节都有不同程度的烟尘产生,会污染周边环境,对生产人员造成严重危害。

近年来,国家及地方不断加大环保力度,对焦化行业要求实行特别排放限值、超低排放限值和秋冬季错峰生产。

2019年4月,国务院发布《关于推进实施钢铁行业超低排放的意见》,河北省、山西省、陕西省、山东省、内蒙古自治区、河南省等陆续出台了地方超低排放标准或实施方案,对炼焦生产全流程大气污染物排放标准做出了明确要求。

炼铁除尘灰及炼钢污泥的利用研究摘要:炼铁技术是维持钢铁工业发展的关键技术,高炉设备冶炼既是冶炼生产的形式,也是生产钢铁的重要保证,具有环境污染小、效益高的特征。

现阶段部分企业一味追求利益,满足企业家追求利益方面的需求,导致效益无法提高难以实现共赢,工业发展难以实现可持续目标。

因此如何改进冶炼炼铁技术,提高工业生产质量是当前人们研究的主要方面。

基于此,本文章对炼铁除尘灰及炼钢污泥的利用进行探讨,以供相关从业人员参考。

关键词:炼铁除尘灰;炼钢污泥;利用引言在大力发展绿色低碳经济的形势下,每个企业欲寻求更大的发展空间,都必须走可持续发展的道路,在节能减排,挖潜增效和全面创新上下功夫,钢铁行业尤为甚。

一、问题的提出近年来,钢铁工业对环境的影响越来越大,引起了全社会的关注和关注。

钢铁工业的污染物分为三类:烟气、废水和固体废物,它们从不同角度和不同程度上污染环境,并排放大量复杂的污染物。

在冶金方面,不同工艺产生的污染物各不相同,因此,为了控制冶金工业对环境的污染,首先必须确定每种工艺产生的废物的类型和特性,然后研究污染物的处理方法和手段,最后必须实现。

二、我国相关领域研究的现状分析经过针对烧结装置处的除尘灰成分以及物相指标的详细研究,相关学者和工程技术人员发现在烧结装置的机头部位上,除尘灰物质中碱类的金属含量相当丰富,并且还含有一定的锌和铅等重金属元素。

武钢集团的科研团队为此进行了烧结装置的机头处使用电化学除尘灰物质的综合应用与处理方法的研究和实践,经过针对烧结装置机头部位的除尘灰的使用情况进行深入研究,给出了其中的氯化钾、一氧化铅、硫化钾以及复合型肥料等物质提取工作的一整套思路和想法。

莱钢集团针对烧结装置机头部位除尘灰物质中氯化钾物质的提取工作开展了一系列研究工作,经过对于烧结装置机头部位除尘灰物质中各种成分和结构的分析和讨论,研究出了一类可以用来提取氯化钾的工艺方法、并且给出了相应的工艺参数,通过此方法得到的氯化钾产品,其纯度可以实现92%以上、回收的效率超过了80%,因此这类工艺方法能够实现比较理想的效益,值得在同行业中进行推广。

智慧环保在钢铁行业除尘系统的应用摘要:本文旨在探讨智慧环保在钢铁行业除尘系统中的应用。

钢铁行业是一个重要的基础产业,但其生产过程中产生的大量粉尘和废气对环境和人类健康造成严重影响。

传统的除尘系统在效率和智能化方面存在局限性,因此,引入智慧环保技术成为解决方案的重要途径。

本文将介绍智慧环保技术在钢铁行业除尘系统中的应用,并对其带来的效益进行探讨。

关键词:智慧环保,钢铁行业,除尘系统,废气处理,环境保护一、引言钢铁工业是国民经济中不可或缺的支柱产业,然而,其高能耗、高污染的特点导致了大量废气和粉尘的产生。

这些废气和粉尘中包含有害物质,如二氧化硫、一氧化碳、重金属等,严重危害着生态环境和公众健康。

因此,如何高效减少和治理钢铁行业的废气和粉尘成为迫切需要解决的问题。

二、传统除尘系统的局限性2.1 传统除尘技术概述传统除尘技术主要包括机械过滤和静电除尘两种。

机械过滤采用滤袋或滤筒捕集颗粒物,而静电除尘则利用静电力吸附颗粒物并使其附着在电极上,随后进行去除。

虽然这些技术在过去发挥了重要作用,但随着环保要求的提高,其局限性也逐渐显现。

2.2 问题和挑战传统除尘系统存在几个明显问题。

第一,由于机械过滤系统的滤袋容易受到颗粒物的堵塞和磨损,需要经常更换,增加了运维成本。

第二,静电除尘对废气中颗粒物的去除效率在高浓度废气情况下较低,处理效果难以满足严格的环保标准。

第三,静电除尘设备存在着高能耗、易产生火灾和爆炸等安全隐患,也对设备的可靠性提出了挑战。

第四,传统除尘系统在面对复杂多变的工况时,控制效果和稳定性都较为有限。

三、智慧环保技术在钢铁行业除尘系统中的应用3.1 智能感知技术的应用3.1.1 在线监测技术智能感知技术在钢铁行业除尘系统中的应用包括在线监测技术。

通过在关键位置安装传感器,实时监测废气中的颗粒物浓度和组分,可以有效地掌握废气排放状况。

在线监测技术不仅提供了精准的数据,还能快速发现异常情况,实现及时预警和反馈,有助于采取相应措施降低排放风险,确保环境合规。

炼钢除尘使用情况分析及建议的报告炼钢厂除尘共分为二类:一类为湿式除尘器,主要是炉体吹炼中的收尘,也叫一次除尘。

另一类为布袋式除尘器,主要是炉体吹炼中一次除尘没有收集到的漂散烟尘,称为二次除尘。

二次除尘没有收集到的漂散烟尘由屋顶除尘收集,称为三次除尘。

一.一钢一次除尘:1)一钢出钢量在46~48吨左右,烟气量约42000m3/h,除尘风机型号:AⅡ1200-1.06/0.81 电机功率1000KW,电机转速2600r/min,管道直径1500mm,弯头8个/炉,喷枪1#、3#炉9个,每个喷头用水量300t/h,喉口开启度约60%,截面积为:200*600=120000mm2,通风量:60(风速)*120000*60=43200m3管道风阻系数:0.1*8*(0.2*9)=1.44则:最大抽烟量约42577m3总烟气量=氧碳反应/小时+氮封(m3)+漏气量(未计算)=42000+1583=43583m3最大抽烟量与实际产烟量的差值:42577-43583=-1006m3(如果按现在的烟气流量51000m3表计,相差值更大)因此,一次除尘的外溢量还是较大的。

如果将喉口开启度加大,则影响煤气回收质量(我们的煤气回收不降罩,因而煤气回收方式为燃烧法,喉口开启越大,则吸进的空气越多,产生的烟气体积越大,越会影响除尘效果),同时流速降低烟尘沉降,加大管道堵塞的可能性。

如果将喉口开启度减小,对煤气回收有一定的益处,但抽烟量减小,则会影响炉前的除尘效果。

如果减少喷头的数量(雾化程度好的话)和供水量,则风阻系数就有所降低,除尘效果会好些,但排放的净化度有可能达不到要求。

综上所述:建议:1.稳定装入量和减少喷溅,供氧强度控制在0.75~0.8Mpa,流量控制在9000~10000m3/h左右,氮封气流量控制在800~950m3/h,一次除尘效果将会明显改善。

2.校准烟气流量计,给除尘的分析提供依据(现在误差很大,无参考价值)3.增加喉口差压计,现在的喉口调节无规律性,只能凭经验无可研究性,经计算喉口开启度差压应控制在-11~-18之间比较合理,即不会影响煤气回收又不会影响除尘效果。

钢铁企业除尘灰的综合利用钢铁企业的除尘灰是指从烧结到轧钢的各个工序通过电除尘器、重力除尘器和布袋除尘器等除尘设备提供的灰尘。

据统计,钢铁企业除尘灰产生总量约为钢产量的10%。

所述除尘灰分为烧结机头灰、高炉布袋灰和转炉灰三种。

目录1.除尘灰的性质 (1)1.1.烧结机头除尘灰 (1)1.2.高炉布袋除尘灰 (1)1.3.转炉除尘灰 (2)1.4.电炉除尘灰 (2)2.资源化利用 (3)2.1.研究现状 (3)3.2.产业化现状 (3)3.结语 (4)1.除尘灰的性质1.1.烧结机头除尘灰烧结机头灰是指在烧结工序中,烧结烟气通过大烟道到电除尘器产生的灰尘。

其中所含有害元素主要为钾、钠和氯,局部钢厂的烧结机头灰里氧化钾含量高达30%。

烧结机头灰的粒度极细,呈灰白色,平均粒径在100 um左右,堆密度在0.5〜lg/cn? o烧结机头灰中的铁主要以氧化铁和磁铁矿的形式存在,钾和钠主要以氯化钾和氯化钠的形式存在,同时也存在氯化钙、氯化镁、氯化铅和氯化锌等氯化物。

烧结机头灰如果返回烧结使用,会造成碱金属富集,常见的影响是烧结“糊篦条,引起烧结矿产量、质量降低。

烧结机头灰因有价元素含量较低,利用价值不高。

1.2.高炉布袋除尘灰高炉布袋灰,也称为高炉瓦斯灰或高炉二次灰,是在高炉冶炼过程中从炉第1页共5页顶产生的烟气经重力除尘器、布袋除尘提供的灰尘。

高炉布袋灰中的有害元素主要是锌、钾、钠和氯,同时含有较多的铁和碳,其产生量为3〜6kg/t铁水。

高炉布袋灰的粒度较烧结机头灰粗,呈黑灰色,平均粒径在130u m左右,堆密度在0.7〜l.lg/cn?,外观类似于磁铁精粉。

高炉布袋灰中的铁主要以氧化铁和磁铁矿的形式存在,碳那么以单质碳的形式存在。

高炉布袋灰中的钾和钠同样主要以氯化钾和氯化钠的形式存在,锌那么以氧化锌、铁酸锌和氯化锌的形式存在。

高炉布袋灰中锌含量<1%时可以返回烧结配料使用。

但大局部钢厂高炉布袋灰含锌量在1%以上,如果返回烧结工序继续使用,会造成烧结矿中的锌富集,导致高炉锌负荷超标,易产生降低焦炭强度,侵蚀耐火砖,形成炉瘤,破坏风口等问题。

2024年除尘滤袋市场分析现状1. 引言本文对除尘滤袋市场的现状进行分析。

首先,我们将简要介绍除尘滤袋的定义和用途。

然后,我们将分析市场规模、市场动态和竞争格局。

最后,我们将提出未来市场发展的趋势和机会。

2. 除尘滤袋的定义和用途除尘滤袋是一种用于捕捉和过滤工业废气中颗粒物的装置。

它通常由纤维素材料制成,具有高强度和较大的表面积,能有效去除微小颗粒和有害物质。

除尘滤袋主要应用于煤矿、钢铁、化工、电力和水泥等行业的排放气体处理。

3. 市场规模据市场调研数据显示,全球除尘滤袋市场规模呈现持续增长的趋势。

预计在2025年,市场规模将超过X亿美元。

亚太地区是除尘滤袋市场的主要增长驱动力,这得益于该地区工业化进程的加速和环境保护意识的提高。

4. 市场动态4.1 技术创新推动市场增长随着科技的不断进步,除尘滤袋的材料和制造工艺也在不断革新。

新型材料的应用和改进的滤袋结构使得除尘效果更好,寿命更长,操作成本更低。

这些技术创新将进一步推动市场的增长。

4.2 环保政策推动需求增加全球各国对环境保护的关注度不断提高,相应的环保政策也越来越严格。

这促使各行业的企业不断加大对除尘设备的投入,从而带动了除尘滤袋的需求增长。

4.3 市场竞争加剧除尘滤袋市场竞争激烈,主要厂商之间竞争不断升级。

为了在竞争中脱颖而出,厂商们不仅不断改进产品性能,还加大了市场推广力度。

此外,产品定制化和售后服务也成为竞争的重点。

5. 竞争格局目前,全球除尘滤袋市场主要由几家大型企业主导。

这些企业具有较强的市场影响力和技术实力,在市场上具有一定的竞争优势。

此外,一些中小型企业也在市场上占有一定份额,它们通常通过产品差异化和价格竞争来获取市场份额。

6. 未来市场发展趋势和机会6.1 新兴市场潜力巨大除尘滤袋市场在新兴市场中具有巨大的发展潜力。

这些市场的工业化程度不断提高,环保要求也越来越高。

因此,未来几年这些地区的除尘滤袋需求将会持续增长。

6.2 绿色环保成为市场发展趋势绿色环保已成为全球发展的主题,除尘滤袋作为环保设备的重要组成部分,其在市场上的地位将越来越重要。

《湿式电除尘技术在钢铁烧结中的应用及评价分析》篇一一、引言随着工业技术的不断发展,钢铁烧结过程中的烟气治理成为了环境保护的重要课题。

湿式电除尘技术作为一种高效、环保的烟气治理技术,在钢铁烧结领域得到了广泛应用。

本文将详细介绍湿式电除尘技术在钢铁烧结中的应用,并对其效果进行评价分析。

二、湿式电除尘技术概述湿式电除尘技术是一种利用喷淋水和电场力共同作用,对烟气中的颗粒物和气态污染物进行高效去除的烟气治理技术。

该技术具有除尘效率高、对细微颗粒物捕集效果好、对气态污染物去除能力强等优点。

三、湿式电除尘技术在钢铁烧结中的应用在钢铁烧结过程中,烟气中的颗粒物和气态污染物会对环境造成严重影响。

湿式电除尘技术在该领域的应用,主要是通过在电场中喷淋水雾,使烟气中的颗粒物与水雾发生碰撞、凝聚、沉降,从而达到除尘的目的。

同时,湿式电除尘技术还能有效去除烟气中的二氧化硫、氮氧化物等气态污染物。

四、湿式电除尘技术的应用效果评价1. 除尘效率高:湿式电除尘技术对颗粒物的去除效果显著,能有效地降低烟尘排放浓度,达到国家排放标准。

2. 去除气态污染物能力强:除了颗粒物外,湿式电除尘技术还能有效去除烟气中的二氧化硫、氮氧化物等气态污染物,进一步减少了对环境的污染。

3. 运行稳定:湿式电除尘技术具有较好的运行稳定性,受烟气成分、温度、湿度等因素的影响较小。

4. 维护成本低:湿式电除尘技术的设备结构简单,维护成本较低,便于日常维护和检修。

五、评价分析湿式电除尘技术在钢铁烧结中的应用,对于改善烟气排放质量、保护环境具有重要意义。

其高效率的除尘效果和强大的气态污染物去除能力,使得烟气排放浓度得到有效降低,达到了国家排放标准。

此外,该技术还具有运行稳定、维护成本低等优点,为钢铁企业的可持续发展提供了有力支持。

然而,湿式电除尘技术在实际应用中也存在一些不足之处。

例如,喷淋水雾可能带来二次污染问题,需要进一步优化水处理系统,确保废水达标排放。

重庆某钢构车间废气粉尘烟气布袋除尘器治理案例1、项目概况本次项目为车间喷砂粉尘和喷漆废气治理,针对不同的工序产生的粉尘和废气,有针对性的采取不同方式进行捕捉收集,并经过设备净化后排放。

为保护工人的身体健康,改善车间内的空气质量和作业环境,满足国家职业卫生和环境等相关标准的规定要求,决定对车间内的喷砂和喷漆工位产生的烟尘进行治理。

我公司以用户需求为依据,以满足生产工艺要求为设计原则,大气的排放标准,设备的运行可靠,操作维护便利等多方面的综合考虑,力争本环保系统的结构设计、设备造型及工装配套设施等方面达到国内外同类产品的最先进水平,将竭尽全力为其提供最优秀、最经济的烟尘治理方案。

目标:满足喷漆生产工艺要求,保证设备的结构设计、设备造型、通风系统的设计及工装配套设施、消防安全等方面均达到同类产品的最优水平及环保相关要求。

2、方案综述经我司现场勘测沟通,甲方厂区需要进行喷砂房粉尘收集治理和喷漆废气治理。

除尘区域:钢结构喷砂线工件较大,我司结合以往钢结构同行业除尘案列给出整体移动房+布袋除尘器的粉尘收尘方式供参考。

喷漆区域:考虑到钢结构方便移动等因素,采用整体移动房+活性炭吸附催化燃烧设备的废气治理方式共参考。

整体移动房收集方式整体移动房尺寸为20m×8m×6m,喷砂工作在房内进行。

工作时先将工件吊装到整体移动房轨道间,然后操作整体移动房移动到工件上方,前后门关闭,制造一个相对密闭的空间。

房屋框架为钢结构,框架下方设置电动行走机构,行走机构沿地面轨道行走。

移动房两端安装电动卷帘门。

当房间行走时,门上升,当房间到达位置时,门着陆并关闭。

门和行走机构由电气控制部分连锁控制。

门升起后,房间可以移动和行走。

房体为侧吸,风道在室外,其长度与整个活动室的行程相同。

在外排风管道上设置多个电动风阀,在房间侧面设置多个吸风口与排风风道连接,通过伸缩气缸实现与排风管道的自动对接。

当房体作为喷砂粉尘收集房时,内围窗帘布,防止钢丸进入到机械设备造成损坏。

除尘滤袋在钢铁联合企业的应用探讨

随着近几年国家逐步明确提出PM2.5控制标准的要求,京津冀周边区域为响应国家新的《环境空气质量标准》,对钢铁企业控制细颗粒物污染提出了具体要求。

从2015年1月1日起,国家制定的钢铁行业各生产工序新的排放标准和特别排放限值开始执行,其中气体污染物的排放浓度降低到了10mg/m3~20mg/m3。

在完善环保设施、提升除尘设施捕集能力的基础上,各企业大量使用的普通布袋除尘器滤料已经无法满足排放要求。

根据钢铁各工序除尘工况的风机配置,将普通滤料更换为覆膜滤料能够进一步降低污染物排放浓度,达到排放标准要求。

常用的覆膜滤料是用PTFE微孔薄膜热熔到普通的滤料表面,形成表面过滤层。

实验数据表明,采用覆膜滤料后对原滤料有显著的保护作用,长期使用,系统阻力可下降50%左右,使用寿命可达3年以上,排放浓度能够稳定控制在10mg/m3以下,对PM2.5基本实现趋零排放控制。

我国除尘滤料的发展历程

袋式除尘从20世纪50年代进入我国市场,在没有国产专用除尘滤料的情况下,最先使用的是毛呢毡、棉素布等民用织物。

1970年,我国研制出了国产滤料第一个品牌———208工业涤纶绒布;1978年研制成功了三维针刺毡滤料以适应高能脉冲清灰袋式除尘器的需要,从而使除尘滤料结构从二维突破到三维,表现出了高效低阻的优越性;1985年研制成功了729圆筒形缎纹机织滤料以适应反吹风袋式除尘器的需求,进而研发出了MP922高强抗静电滤料;20世纪90年代研制成功高密面层针刺毡;1994年研制成功PTFE覆膜滤料,实现了除尘滤料的过滤机理从体过滤向面过滤的转化,尤其对于黏性超细粉尘,过滤效率呈现数量级提高,运行阻力低且稳定。

21世纪以来,随着袋式除尘器进入电站锅炉和垃圾焚烧炉等新领域,捕集

的烟气具有高温、高浓度、高湿、强腐蚀和多变的特点,过滤功能也从去除颗粒物扩展到细颗粒物脱除、有害气体净化处理等范围,因此对除尘滤料的功能、品种和质量提出了更高的要求。

人们对滤料制作工艺逐渐重视,并在实践过程中对其进行完善,在一定程度上对滤料的化学与物理性质进行了改善,提高了滤料的使用效率,延长了滤料的使用时间。

随着纳米环保技术的发展逐渐加快,滤料的制作中也逐渐融入纳米技术,通过纳米催化剂气流成网的技术来分解有害、废弃的气体。

当然,与国外发达国家相比,我国除尘滤料行业仍存在很多不足,如总体装备水平不高、产品良莠不齐、重复建设低档次生产线、高温化纤原料依赖进口、后处理工艺环节薄弱等,但在国家大力推动PM2.5控制的大好时机下,袋式除尘作为大气污染治理的重要手段必将能够高速发展。

适合钢铁炉窑的主要除尘滤料

在众多滤料中,适合钢铁炉窑使用的除尘滤料分为常温滤料和高温滤料。

其中,常温滤料主要有涤纶(聚酯)针刺毡、亚克力(均聚丙烯腈)针刺过滤毡,高温滤料主要有美塔斯(METAMAX)针刺毡(NOMEX、CONEX)、P84(聚酰亚胺)针刺毡、玻纤针刺毡等。

涤纶针刺毡滤料。

该滤料是采取涤纶短纤为原料的机织滤布,具有强力高、伸长率小、耐强酸弱碱等特点,使用寿命一般是玻璃纤维织物的4倍~6倍,有良好的透气性,集尘率高,容易清灰,除尘效率可超过98.99%。

该滤料在钢铁炉窑环境除尘器常温烟气捕集中最常使用。

亚克力针刺毡滤料。

该滤料是一种合成纤维滤料,具有很好的耐水解性能,适用于连续运行温度为125℃~140℃的工况。

该滤料对有机溶剂、氧化剂、无机酸和有机酸具有良好的抵抗力,耐水解性能很好,但耐碱性能一般,在钢铁炉窑中非碱性环境和含水率高、易产生油雾污染的环境可以使用。

美塔斯针刺毡滤料。

该滤料采用诺梅克斯纤维针刺而成,具有优异的耐温性,可在204℃的温度下连续操作;具有良好的耐化学性,低浓度的酸碱和大多数碳氢化合物对它不会造成影响,即使遇到少量的氟化物也不会出现明显腐蚀;具有突出的高温稳定性,在250℃的温度下热收缩率小于1%;具有极佳的防火性,400℃时才开始分解和碳化,极限氧指数为30点,不自燃也不助燃。

该滤料广泛应用于各种高温烟气过滤场合。

P84针刺毡滤料。

该滤料是一种阻燃的、耐温稳定的纤维滤料,最高可耐温260℃。

该滤料主要用于高炉煤气干法除尘。

玻纤针刺毡滤料。

该滤料是由玻璃纤维单丝无序交错穿插而成,呈无定向三维微孔结构,空隙小,空隙律大,具有良好的吸音、减震、耐腐蚀、绝缘、耐高温、阻燃的性能。

该滤料孔隙率高,气体过滤阻力小,过滤风速大,除尘效率高,同时具有耐弯折、耐磨、尺寸稳定的优点,用于钢铁炉窑高温烟气捕集。

PTFE滤料。

该滤料具有不粘性、耐热性(240℃~260℃之间可连续使用)、滑动性(较低的摩擦系数)、抗湿性(表面不沾水和油质)、耐磨损性、耐腐蚀性,主要用于在各种除尘滤料表面覆膜,增加除尘布袋的过滤精度和环境适应性。

目前,钢铁行业主要使用的除尘布袋滤料是上述滤料的前5个品种,分别用于常温环境除尘、二次捕集除尘和高温烟气除尘等。

不同工序环节的滤料选择

钢铁企业不同工序存在着不同的工况,所以在滤料的选择上也存在差异。

炼焦。

炼焦烟气温度在90℃左右,瞬时温度可以达到130℃,烟气中含硫且水分较少。

根据各工艺部位的不同,对滤袋性能要求也不同。

如拦焦除尘要求防静电、阻燃,焦台和干熄焦除尘要求防静电,筛焦除尘要求防水、防油、防静电。

经多年使用证明,采用PTFE覆膜涤纶针刺毡做滤袋,在性能上可以满足烟气捕集要求,同时颗粒物排放浓度基本控制在10mg/m3~20mg/m3,能够满足新的排放标准和特别排放限值。

烧结。

烧结机机头烟气一般会在电除尘后配有干法、半干法和湿法脱硫系统,其中半干法脱硫系统后需要配置袋式除尘,根据脱硫后烧结机头烟气温度(90℃左右)和成分(少量SO2、NOX、尘)选用PTFE覆膜涤纶针刺毡做滤袋的袋式除尘即可有效保证按标准排放。

烧结机机尾、熔剂、配料、整粒除尘目前使用电除尘进行烟气捕集,为了满足特别排放限值20mg/m3的要求,可将电除尘改为布袋除尘,根据烧结燃料使用的布袋除尘排放浓度分析,采用PTFE覆膜涤纶针刺毡做滤袋,排放浓度可以保持在10mg/m3左右。

高炉炼铁。

根据高炉烟气的特性,所有高炉烟气环境除尘都采用防水、防油的PTFE覆膜涤纶针刺毡做滤袋,颗粒物排放浓度基本能够控制在10mg/m3以内,能够满足国家最新大气污染物特别排放限值要求;高炉煤气主要成分为CO、CO2、N2、H2、CH4,其中可燃成分CO占25%左右,目前采用干法除尘对其进行净化,因其连续运行烟气温度达到200℃以上,必须选用耐高温的玻璃纤维或P84(聚酰亚胺)作为滤料,但经过实际使用,玻璃纤维滤料易断裂、寿命短,无法长时间保证过滤精度,而采用PTFE覆膜P84(奥地利进口)针刺滤料,在正常情况下使用寿命可达3年,颗粒物排放浓度稳定控制在3mg/m3左右,完全能够满足生产的需要。

电炉。

目前电炉除尘采取四孔、狗窝加屋顶罩的三级捕集方式,合理的将高温烟气和常温烟气进行混合,有效降低了除尘器入口烟气温度。

但考虑突发情况,烟气温度瞬时可能达到200℃以上,因此选用PTFE覆膜美塔斯滤料既能降低运行成本,又能有效捕集烟气、高效过滤,保证颗粒物排放浓度控制在10mg/m3以下。

当然,在现场实际应用中,存在因空间限制导致的捕集罩口到除尘器入口

之间的管道短,高温烟气会在短时间内进入除尘器,出现大批除尘布袋烧损的情况。

此时,除尘器选用玻纤滤料,可有效避免该类事故的发生。

转炉。

转炉二次烟气属于常温范围,采用PTFE覆膜涤纶针刺毡做滤袋,排放浓度可以保持在10mg/m3左右,能够满足最新的颗粒物排放浓度要求。

AOD。

AOD精炼过程属于还原反应过程,如果采用炉体烟气和屋顶罩烟气分别独立捕集的方式,由于炉体烟气温度高且呈碱性,并存在水冷烟道漏水等情况,选用的滤料必须具备防水和耐碱性的特点,可选用PTFE覆膜美塔斯滤料,既能防水,又具有耐碱性、耐高温的特点。

屋顶罩除尘则采用PTFE覆膜涤纶针刺毡做滤袋,即可满足捕集和排放要求。

如果采用炉体烟气和屋顶烟气混合后进一个除尘器的方式捕集,由于屋顶常温烟气的混和作用,除尘器入口烟气温度能够满足常温要求,因此采用PTFE覆膜涤纶针刺毡做滤袋即可。

其它环境除尘。

一般在干燥和烟气温度低于100℃的情况下,环境除尘器滤料选用PTFE覆膜涤纶针刺毡做滤袋即可。