炉外精炼

- 格式:docx

- 大小:18.93 KB

- 文档页数:3

炉外精炼(1)1 什么叫钢水炉外精炼?钢水炉外精炼就是将炼钢炉中初炼的钢水移到钢包或其他专用容器中进行精炼,也称为二次精炼。

2 炉外精炼的目的和手段是什么?炉外精炼的目的是:在真空、惰性气氛或可控气氛的条件下进行深脱碳、脱硫、脱氧、除气、调整成分(微合金化)和调整温度并使其均匀化,去除夹杂物,改变夹杂物形态和组成等。

钢水炉外精炼是为适应钢的品种质量的提高,生产新钢种以及生产过程合理化,为连铸对钢水成分、温度、纯净度和时间等衔接的严格要求,不可缺少的工序,成为现代炼钢、连铸生产中的重要环节。

为了创造最佳的冶金反应条件,到目前为止,炉外精炼的基本手段有搅拌、渣洗、加热、真空、喷吹等5种。

实际生产中可根据不同的目的选用一种或几种手段组合的炉外精炼技术来完成所要求的精炼任务。

3 钢水精炼设备选择的依据是什么?钢水精炼设备的选择主要依据如下:(1)钢种的质量要求;(2)连铸机生产对钢水的质量要求;(3)转炉与连铸机生产的作业协调要求。

4 钢包吹氩搅拌的作用是什么?钢包吹氩搅拌是最基本也是最普通的炉外处理工艺。

钢包吹氩搅拌的作用是:(1)均匀钢水温度。

从炼钢炉流到钢包的钢水,在钢包内的温度分布是不均匀的。

由于包衬吸热和钢包表面散热,包衬周围钢水温度较低,中心区域温度较高,钢包上、下部钢水温度较低,而中间温度较高,这种温度差异导致中间包浇注过程钢水温度前后期低,中期高。

钢包吹氩搅拌促使钢包钢水温度均匀,并且能使钢水向包衬的传热进入稳定态,这样连铸过程钢水温度稳定均匀,有利于提高铸坯内部质量,使结晶器内坯壳生长均匀,避免开浇水口冻钢断流。

(2)均匀钢水成分。

出钢时在钢包内加入大量的铁合金,成分不均匀,吹氩搅拌可使钢水成分均匀。

在出钢过程就可开始吹氩搅拌。

在吹氩搅拌过程中可根据快速分析提供的钢水成分而进行成分微调,以使钢的成分控制范围更窄,以确保钢材性能均匀。

(3)促使夹杂物上浮。

搅动的钢水促进了钢中非金属夹杂物碰撞长大,上浮的氩气泡能够吸收钢中的气体,同时粘附悬浮于钢水中的夹杂物并带至钢水表面被渣层所吸收。

炉外精炼?炉外精炼是把转炉中初炼的钢水移到钢包中进行精炼过程,也称二次精炼,为了均匀成分和温度,出现了钢包内气体搅拌工艺。

最引人注目的是二次精炼的采用,大大提高了钢的产量和质量。

二次精炼的主要任务和目的是什么呢?在出钢和连铸时分离钢水和炉渣、钢水脱氧、根据终点目标进行合金化、调整注温、改进钢水的洁净度•夹杂物变性•去除钢水中溶解的[H]和[N]、脱碳、脱硫、均匀钢水成分和温度。

1.2 炉外精炼的一些方法:方法1 、CAS 一钢包封闭式吹Ar 成分微调法,将钢包的渣面吹开,插入隔离罩,吹入Ar 搅拌,进行成分微调。

吹Ar 处理后,钢中[O]含量降低20%以上,[H] 含量降低20% , 非金属夹杂物降低30 一40 %。

方法2 、电弧加热的钢包吹Ar 炉(LF ) , Ar 气搅拌。

加速钢一渣之间的反应,有利于脱[O]、[S]及夹杂物反上浮。

LF 炉三根电极插入渣层中进行加热,浸入渣中石墨与渣中氧化物反应:C + FeO →Fe + CO ↑: C + Mn 一Mne + CO↑等反应。

一般处理时间为45 分钟。

但对超低[C ]、[ N 」钢效果不理想。

但投资少、设备简单、操作灵活,因而得到广泛应用。

方法3 、RH 真空循环脱气:RH真空循环脱气法是德国蒂森的鲁尔公司(Ru h rstahl )和海尔斯(Heraeus )联合研制成功的。

它将真空炼钢与钢水循环流动结合起来,具有处理周期短,生产能力大和精炼效果好的优点,非常适合与大的转炉炼钢炉相配合。

世界上现有RH 处理设备150 多套,最大处理能量为360 吨。

RH工艺是一种用于生产优质钢的钢水二次精炼工艺。

整个钢水冶金反应是在砌有耐火衬的真空槽内进行的。

真空槽的下部是两个带耐火衬的浸渍管,上部装有热弯管,气体由热弯管、水冷弯头经气体冷却器至真空泵系统。

炉外精炼的发展趋势钢水将百分之百进行炉外精炼。

向组合化、多功能精炼方向发展。

1 , 以钢包吹Ar 为核心,加上喷粉、合金成分微调等技术相结合,主要与转炉一连铸生产相衔接。

1炉外精炼的主要目的和任务?①降低钢中O.S.H.N.和非金属夹杂物的含量,改变夹杂物的形态,以提高钢的纯净度,改善钢的机械性能②脱C满足低C钢的要求③微调合金成分把合金成分控制在很窄的范围内并使其分布均匀尽量降低合金的消耗以提高合金收得率④调整钢液温度到浇注所要求的温度范围内最大限度的减小包内的温度梯度2炉外精炼的技术特点⑴二次精炼⑵创造良好的冶金动力条件⑶二次精炼容器具有浇注功能3炉外精炼的手段:渣洗真空搅拌加热喷吹4 C O反应的步骤⑴溶解在钢液内的C和O通过扩散边界层迁移到钢液和气相得相界面⑵在气液相界面上进行化学反应生成CO气体⑶反应产物CO脱离相界面进入气相⑷CO气泡长大和上浮并通过钢液排除5脱气反应的步骤⑴通过扩散或对流钢液中的溶解气体原子迁移到气液相界面⑵气体原子由溶解状态变为表面吸附状态⑶表面吸附的气体原子彼此相互作用生成气体分子⑷气体分子从钢液表面脱离⑸气体分子扩散进入气相并被真空泵抽出6脱N效果不好的原因N的扩散系数比H小扩散速度慢氮化物分解压极低7钢液滴流脱气法的原理及问题原理:是钢液以流束状注入置于真空室内的容器中由于真空室压力急剧降低使流股松散膨胀并散开成一定角度以滴状降落脱气表面积增大有利于气体的溢出问题:钢液温降较大小容量钢包尤为突出为保证充分脱气和合格的浇注温度钢液过热100℃左右8 DH法脱气工作原理⑴吸嘴插入钢液内⑵启动真空泵钢液上升到真空室内的压差高度⑶钢包下降或是真空室提升⑷处理后钢液密度大,沉降到钢包底部⑸当钢包提升或真空室下降时又有一批钢液进入真空室脱气,直至处理结束为止。

9 DH法的主要优缺点优点:进入真空室内的钢液由于气相压力的降低激烈的沸腾,脱气表面积增大,脱气效果好,适用于大量钢液的脱气处理,可用较小的真空室处理大吨位的钢液,对真空室进行烧烤加热,因此处理过程中滤降小。

由于激烈沸腾还具有较大的脱C能力,合金通过真空室加入,提高合金收得率。

缺点:设备比较复杂,成本高10钢液真空循环原理(RH)(1)将真空室下部的两根浸管插入钢液内100-150mm的深度启动真空泵抽真空钢液使从两根浸管中上升到压差相等的高度(2)从上升管吹入驱动气体,产生小气泡核形成循环(3)气泡进入真空室后炸裂成无数小液滴,是脱气面积大大增加,加速了脱气过程(4)脱气后的钢液汇集到真空室的底部,经下降管返回到钢包内。

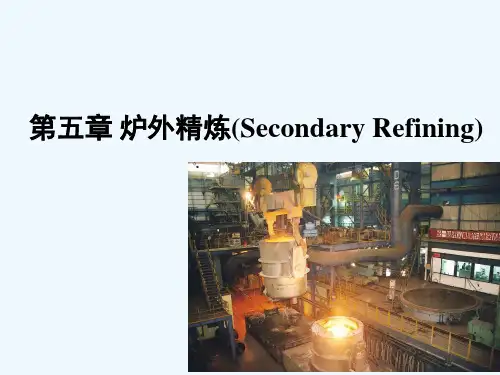

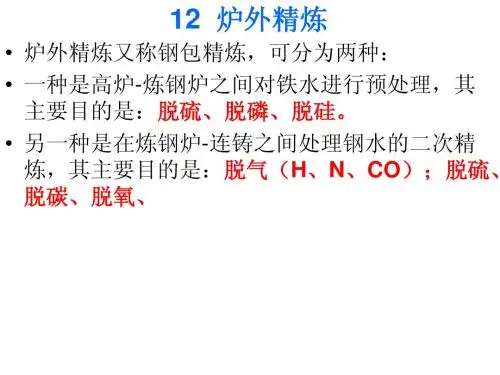

炉外精炼炉外精炼是把转炉、电炉中所炼的钢水移到另一个容器中(主要是钢包) 进行精炼的过程。

也叫“二次炼钢”或钢包精炼。

炉外精炼把传统炼钢分为两步:(1)初炼:在氧化性气氛下进行炉料的熔化、脱磷、脱碳和主合金化。

(2)精炼:在真空、惰性气氛或可控气氛下进行脱氧、脱硫、去除夹杂、夹杂物变性、微调成分、控制钢水温度等。

目前,炉外精炼设备已成为连铸过程不可缺少的手段。

在炼钢生产中,采用转炉(电炉)一炉外精炼一连铸已成为目前钢厂通常采用的工艺流程。

;炉外精炼可分为真空、非真空和其他:<;/P>(1)真空精炼法真空吹氩法(Finkl法和Gazid法,美国、法国1958-1963年开发)真空电磁搅拌去气法(ISID法,美国1962年开发)钢包精炼炉法(ASEA-SKF法,瑞典1965年开发)真空电弧加热精炼法(Finkl-VAD法,美国1962年开发)埋弧加热钢包精炼法(L-F法,日本1971年开发)真空吹氧脱碳精炼法(VOD法,西德1965年开发)强搅拌真空吹氧脱碳精炼法(SSVOD法,日本1977年开发)转炉真空吹氧脱碳法(VODK法,西德1976年开发)(2)非真空精炼法氩氧炉脱碳精炼法(AOD法,美国1968年开发)气氧炉脱碳精炼法(CLU法,法国和瑞典1973年开发) 钢包吹氩法(GA IAL法,加拿大1950年开发)密封吹氩法(SAB法,日本1965年开发)带盖钢包吹氩法(CAB法,日本1965年开发)(3)其他精炼法法国钢铁研究法(IRSID法,法国1963年开发)蒂森法(TN法,西德1974年开发)<;o:p>氏兰法(SL喷粉法,瑞典1976年开发)弹丸发射法(ABS法,日本1973年开发)喂丝加添法(WF法,日本1967年开发)合成渣洗法(RERRIN法,法国1933年开发)同炉渣洗法。

钢铁冶金概论炉外精炼炉外精炼是现代钢铁冶金中一个非常重要的工艺阶段,它能够对已经经过高炉冶炼出来的熔融铁液进行进一步的处理和提纯,以得到更高品质的钢材。

本文将详细介绍炉外精炼的过程、方法以及其在钢铁冶金中的重要性。

炉外精炼的过程主要包括除氧、脱硫、还原剂控制等步骤。

首先是除氧过程,其目的是通过添加合适的除氧剂,将铁液中的氧气去除,以减少氧化和损耗。

通常使用的除氧剂有铝、硅及铝硅合金等。

除氧剂能与铁液中的氧气反应生成气体,如气体呈气泡状排出,并生成含铝或含硅的化合物,从而减少氧含量。

接下来是脱硫过程,铁液中的硫是一种有害的杂质,会导致钢材成品的脆化和性能下降。

因此,脱硫是炉外精炼过程中非常重要的一步。

常见的脱硫方法有氧化法和还原法。

氧化法主要是通过向铁液中添加氧化剂,使硫与氧化剂反应生成气体,如硫化氢,从而排出铁液中的硫。

还原法则是通过添加还原剂,通常是含碳的物质,使其与硫反应生成硫化物,再由硫化物降解和沉淀,从而实现脱硫目的。

此外,还需要对还原剂进行控制。

还原剂的控制是为了保持炉外精炼环境的还原性,从而有利于脱硫、除氧等反应的进行。

一般来说,还原剂的添加量应该合理,过多会导致过量还原,出现大量一氧化碳和游离碳的气体产生,而过少则会导致还原不充分,无法完全去除硫。

炉外精炼在钢铁冶金中的重要性不言而喻。

通过炉外精炼,可以进一步提高钢材的质量。

首先,炉外精炼可以去除铁液中的氧和硫等有害元素,减少钢材的夹杂物含量,提高了钢材的纯度和机械性能。

其次,炉外精炼还能调整钢液的成分,包括碳含量、合金元素含量等,使得钢材具有更好的性能和应用范围。

另外,炉外精炼中的控制参数对钢材的性能也有很大影响,合理地控制还原剂的添加量、操作温度、反应时间等,将会进一步提高钢材的质量。

总之,炉外精炼是现代钢铁冶金过程中一项非常重要的工艺阶段。

通过除氧、脱硫和还原剂控制等步骤,可以对铁液进行进一步的处理和提纯,最终得到高品质的钢材。

炉外精炼:所谓炉外精炼就是按传统工艺,将在常规炼钢炉中完成的精炼任务,如去除杂质(包括不需要的元素、气体和夹杂),成分和温度的调整和均匀化等任务,部分或全部地移到钢包或其他容器中进行铁水预处理:铁水在进入炼钢炉进行冶炼前,为除去某种有害成分或回收某种有益成分的处理过程渣洗:最早出现的炉外精炼方法要算用合成渣来处理钢液,即为渣洗真空度:真空处理中,真空室内可以达到并且保持的最低压力示循环因数:循环因数c即循环次数,是处理过程中通过真空室的总钢液量与处理容量Q之比。

可用下式表示c=ω﹡t∕Q 式中ω—循环流量,t∕min t—脱气时间,min1炉外精炼的主要目的和任务是什么?(1)承担精炼原有的部分精炼功能,在最佳的热力学和动力学条件下完成部分炼钢反应,提高单体设备的生产能力(2)均匀钢水,控制钢种成分(3)精确控制钢水温度,适应连珠生产的要求(4)进一步提高钢水的纯净度,适应连铸生产的要求(5)作为炼钢与连铸间的缓冲,提高炼钢车间整体效果2炉外精炼技术具有哪些特点?(1)二次精炼钢液,在不同程度上完成脱碳、脱磷、脱氧、脱硫、去除气体、去除夹杂、调整温度和成分等冶金任务(2)创造良好的冶金反应的动力学条件,如真空、吹氩、脱气、喷粉,增大反应界面面积,应用各种搅拌方式增大传质系数,扩大反应界面等(3)二次精炼设备具有教主功能3炉外精炼对精炼手段有哪些?对精炼手段有哪些要求?基本手段有:渣洗、真空、搅拌、加热、喷吹等五种要求:(1)独立性(2)作用施加可以控制(3)作用能力可以控制(4)精炼手段的作用能力再现性要强(5)便于与其他精炼手段组合(6)操作方便、设备简单、基建投资和运行费用低4合成渣的考虑指标?(1)成分(2)熔点(3)流动性(4)表面张力(5)还原性5渣洗有哪些精炼作用?(1)合成渣的乳化和上浮(2)合成渣中元素脱氧能力的影响(3)扩散脱氧(4)夹杂的去除(5)脱硫6合成渣对钢中脱氧元素有何影响?在渣洗过程中,随着钢液温度的下降,脱氧反应的平衡向脱氧方向移动,同时出港过程中钢液的二次氧化使溶解在钢液中的氧量增加,所以钢中的合金元素与钢中的氧继续反应,进行脱氧7简述渣洗夹杂去除原理?渣洗过程中夹杂的去除,主要靠两方面作用:(1)钢中原有的夹杂与乳化液滴碰撞,被渣滴吸附、同化而随渣滴上浮而去除(2)足进了二次反应产物的排出,从而使成品钢中夹杂数量减少8渣洗脱硫影响因素?(1)渣的成分(2)炉渣的流动性9真空脱气时为了降低钢中气体可采取哪些措施?(1)使用干燥的原材料和耐火材料(2)降低与钢液接触的气相中气体的分压(3)在脱气过程中增加钢液的比表面积(4)提高传质系数(5)适当地延长脱气时间(6)利用生成的氮化物被去除以脱氧10从热力学分析脱碳保铬?铬不锈钢的炉外精炼过程中铬氧化产物为Cr2O3,对应的脱氧保铬反应可用以下式表达: 3[C]+(Cr2O3)=3[Cr]+3﹛CO ﹜ΔrG θT=934706---617.22T J/mol反应的平衡常数K θ=α3Cr*P 3co/α3c*αCr 2O 3由于Cr2O3在渣中接近于饱和,所以可取αCr 2O 3=1,得:)/3(3θααK c Pco c r =上式表明,只要熔池温度升高,K θ值增大,就可使平衡碳的活度降低。

填空

1、钢材在服役过程中的破坏有延性破坏和脆性破坏两种类型。

2、RH真空室的加热方法有煤气烧嘴加热法和石墨电极加热法。

3、搅拌的方法主要有电磁搅拌和吹气搅拌。

4、渣洗的目的是脱氧、脱硫和去除非金属夹杂。

5、预熔渣的生产方法有竖炉法和电熔法。

6.为了充分发挥吹氩搅拌的作用,透气砖应安装在钢包底部半径中心位置。

7.钢水在还原气氛下精炼有利于脱硫。

8.钢水中喂入硅钙线是为了对夹杂物进行改性处理。

9.工艺规定,吹氩站加入小废钢后吹氩时间应在3分钟以上。

10.钢水在吹氩站加入500Kg小废钢,带来的钢水温降为5℃左右。

11、钢包吹氩的方式有顶吹方式和底吹方式。

12、真空处理的目的包括真空氧脱碳、控制浇注温度、化学加热和脱气。

13、钢中的气体杂质主要是指氮气、化学加热和脱气。

14、稀土在钢中的作用主要为净化、变质和合金化。

15.LF炉精炼渣中通常都含有CaF2,其作用是提高钢渣流动性。

判断

1、(×)钢包吹氩过程中氩气的流量越大越好。

2、(√)钢中磷会降低钢的焊接性能。

3、(√)做好出钢时的挡渣操作是发挥精炼渣精炼作用的基本前提。

4、(×)挡渣球的密度要小于炉渣而大于钢水。

5、(√)当采用CaO-Al2O3 渣系进行渣洗时,CaO是反应物,其它为调节成分、降低熔点。

6、(√)炼铁的主要方法是高炉炼铁。

7、(×)采用真空碳脱氧可以将钢中Al2O3、SiO2等夹杂物中氧去。

8、(√)降低氮、氢在气相中的分压,可达到降低钢中氢、氮的目的。

9、(×)动力学研究化学反应能否进行的。

10、(√)钢中的锰可以提高钢的强度。

11、(×)真空碳脱氧过程中CO的长大和上浮是限制性环节。

12、(√)精炼炉内的真空度主要是根据钢液脱氢的要求来确定。

13、(×)铝-氧加热法的优点是生产过程中不产生烟气。

14、(×)固体合成渣包括机械混合渣、烧结渣和预熔渣。

15、(×)温度越高,越有利于碳氧反应进行,越容易提高钢的纯净度。

选择

1、向钢水中喷入CaO粉可以起到(B)作用。

A.脱氧

B.脱硫

C.加热钢水

2.可以将反应剂直接加入熔体的精炼手段是(b)。

A.搅拌

B. 喂线

C. 真空

3、生产中常用来实现脱气操作的精炼手段是(a)。

A.真空

B.搅拌

C.加热

4、氧化渣中FeO含量为( A )。

A.15%~ 25%

B. 10%~ 15%

C. 25%~ 30%

5、挡渣球能否挡渣成功的关键不包括(a)。

A. 出钢口要维护好,保持方形

B.球的密度要恰当

C.放置球的位置对准出钢口

6、为了实现脱氧、脱硫的目的,应选用的合成渣为(b)。

A. CaO-Al2O3系

B. CaO-CaF系

C. Al2O3-SiO2系

7、渣洗对合成渣熔点的要求是(C)被渣洗钢液熔点。

A.高于

B.等于

C.低于

8、电阻加热法作用的发热元件是(b)。

A.电阻丝

B.石墨电阻棒

C. 金属棒

9、电弧加热的升温速度为(a )℃/min。

A. 3~4

B. 5~6

C. 7~8

10、“脱碳保铬”的途径包括(a)。

A. 降低CO分压

B.降低温度

C. 降低炉渣碱度

简答

1炉外精炼设备的冶金功能有哪些?(6分)

答:1、熔池搅拌功能:均匀钢水成分和温度,促进夹杂物上浮和钢渣反应。

2、钢水升温和控温的功能,精确控制钢水温度,最大限度减少钢包内温度梯度。

3、精炼功能:包括脱气、脱碳、脱硫,去除夹杂和夹杂物变性处理等。

4、合金化功能:对钢水实现窄成分控制,并使其分布均匀。

5、生产调节功能:均衡炼钢—连铸生产。

2、顶渣改质的目的是什么?(6分)

1、适当提高覆盖渣碱度

2、降低覆盖渣氧化性

3、改善覆盖渣的流动性

4、适当提高夹杂物去除率

3、降低钢种气体有哪些措施?(6分)

1、使用干燥的原材料和耐火材料

2、降低与钢液接触的气相中气体的分压

(1)降低气相的总压,

(2)用稀释的办法来减小分压

3、在脱气过程中增加钢液的比表面积

4、提高传质系数

5、适当地延长脱气时间

4、真空脱碳时,为了得到尽可能低的含碳量,应采取哪些措施?(6分)

1、尽可能增大钢水与氧气接触面积,加强对钢液的搅拌;

2、尽可能使钢水处于细小的液滴状态;

3、使钢水处于无渣或少渣状态;

4、尽可能提高真空处理设备的真空度;

5、在耐火材料容许的情况下适当提高钢液的温度。

5、分析VOD炉炉衬耐火材料的工作条件,并说明渣线部位耐火材料应满足的质量要求。

(6分)

工作条件:

1)温度高。

一般波动在1650—1750℃;

2)炉渣组成变化大;

3)吹氧快速脱碳;

4)强烈搅拌的冲刷;

5)真空操作;

6)热震大。

质量要求:

1)在高温真空条件下稳定性好;

2)高温下耐侵蚀能力强;

3)具有良好的抗热震性。

论述题

电弧加热与化学加热法的分析对比

答:电弧加热:优点:1)使用电弧加热对钢液污染小2)升温范围大3)适用各类钢种的精炼缺点:1)设备相对复杂,投资大,加热成本高2)升温速率比化学加热慢,热效率低

化学加热法:优点:1)简便易行,加热成本低,设备投资小2)升温速度快,热效率高缺点:1)对钢液有污染,只适用于普通钢种2)加热范围一般要求小于40℃升温速度快,会加剧钢液污染3)加热过程会产生酸性氧化物进入渣中,从而使钢水回磷。