车架横梁法计算

- 格式:doc

- 大小:22.00 KB

- 文档页数:1

摘要在客车整体结构中,车身既是承受各方向受力的承载受力单元,又是为乘客提供舒适服务的功能单元。

作为承载受力单元,车身在客车行驶过程中要承受着来自道路,乘客,车身自重及其它各种复杂载荷的共同作用。

客车式这种车身结构,它的显著特征是地板骨架和底盘车架焊接为一个整体。

通过在底盘车架左右纵梁上焊接支撑牛腿、连接板等底架构件,将车架和地板骨架通过焊接连接在一起,然后再与左/右侧车身骨架、前/后围车身骨架和顶盖骨架组焊成一个完整的车身六面体。

地板骨架和车架共同承关键词:公路客车,客车式车身,设计,有限元分析AbstractIn the bus structure, the body is bearing unit and functional unit. As bearingunit, body in the passenger car driving to pressure from roads and other variouscomplex load role. Car many important assembly components are body for thecarrier, so the body in the whole bus system occupies very important position, thestrength and stiffness of the direct influence on the bus service life and security.As a functional unit, the body should provide the driver with convenient workingenvironment, for the crew to provide comfortable riding environment, protectthem from bus when exercising vibration, noise, exhaust gas invasion and outside harsh climate; in the traffic accident, reliable body structure and occupant protection system helps to reduce the crew and pedestrian injuries caused by. Inrecent years, with the development of society and the improvement of economicKey Words:analysis Coach bus, Semi-integral body, Design, Finite element目录第1章绪论 (4)1.1研究背景 (4)1.2研究意义 (5)1.3 UG技术的发展概况 (5)1.4客车车身技术的研究现状 (6)1.5本论文的研究内容及目标 (7)第2章车身的总体设计 (8)2.1车身的总体设计方案 (8)2.2车辆布置形式 (9)2.3车身主要尺寸的确定 (9)2.4车辆质量参数的确定 (10)第3章客车车身UG建模 (12)3.1客车式长途客车车身底架建模 (13)3.2左侧骨架总成建模 (18)第四章车身结构有限元分析 (19)4.1车身模型的简化 (19)4.2车辆载荷工况分析 (19)4.2.1水平弯曲工况分析 (19)4.2.2紧急制动工况分析 (22)4.2.3极限扭转工况(右前轮悬空)分析 (24)4.2.4极限扭转工况(左前轮悬空)分析 (25)第5章 (27)论文总结 (27)第1章绪论1.1研究背景中国客车行业从上世纪70年代中期开始起步,经过40年的不断发展和国家汽车产业重点改造,通过引进国外先进技术和合资汽车企业,目前拥有自主研发新车型的能力。

车架受力分析基础一、对车架整车的受力要求二、车架的受力情况具体分析三、车架的结构分析1.车架的基本结构形式2.车架宽度的确定3.纵梁的形式、主参数的选择4.车架的横梁及结构形式5.车架的连接方式及特点6.载货车辆采用铆接车架的优点四、车架的计算1.简单强度计算分析2.简单刚度计算分析3.CAE综合分析五、附表2000年7月1日一、整车对车架的要求车架是整车各总成的安装基体,对它有以下要求:1.有足够的强度。

要求受复杂的各种载荷而不破坏。

要有足够的疲劳强度,在大修里程内不发生疲劳破坏。

2.要有足够的弯曲刚度。

保证整车在复杂的受力条件下,固定在车架上的各总成不会因车架的变形而早期损坏或失去正常工作能力。

3.要有足够的扭转刚度。

当汽车行使在不平的路面上时,为了保证汽车对路面不平度的适应性,提高汽车的平顺性和通过能力,要求车架具有合适的扭转刚度。

对载货汽车,具体要求如下:3.1车架前端到驾驶室后围这一段车架的扭转刚度较高,因为这一段装有前悬架和方向机,如刚度弱而使车架产生扭转变形,势必会影响转向几何特性而导致操纵稳定性变坏。

对独立悬架的车型这一点很重要。

3.2包括后悬架在内的车架后部一段的扭转刚度也应较高,防止由于车架产生变形而影响轴转向,侧倾稳定性等。

3.3驾驶室后围到驾驶室前吊耳以前部分车架的刚度应低一些,前后的刚度较高,而大部分的变形都集中在车架中部,还可防止因应力集中而造成局部损坏现象。

4.尽量减轻质量,按等强度要求设计。

二、车架的受力情况分析1.垂直静载荷:车身、车架的自重、装在车架上个总成的载重和有效载荷(乘员和货物),该载荷使车架产生弯曲变形。

2.对称垂直动载荷:车辆在水平道路上高速行使时产生,其值取决于垂直静载荷和加速度,使车架产生弯曲变形。

3.斜对称动载荷在不平道路上行使时产生的。

前后车轮不在同一平面上,车架和车身一起歪斜,使车架发生扭转变形。

其大小与道路情况,车身、车架及车架的刚度有关。

吊车梁计算吊车梁采用Q345-B 起重量10t 跨度22.5m 总重量8.8t 小车4t ,max k P =75kN ,min k P =19.2kNmax P =1.4⨯1.05⨯,max k P =110.25kN竖向轮压作用max M =82.68 ⨯2.25=186.04kN.mmax V =110.25⨯1.5=165.4kN横向水平力'1.4g (Q+Q )/n=1.4100.1210+4/4=5.88kN T ξ=⨯⨯⨯()5.88=186=9.92110.25y M kN ⨯ 水平反力 5.88165.48.82110.25H kN =⨯= 暂取吊车梁截面如图所示1) 毛截面特性2=281+500.8+201=88A cm ⨯⨯⨯0280+4025.5+2051==23288y mm ⨯⨯⨯ 毛截面惯性矩32224=1/120.850+12823.2+12027.8+50 2.3=39125x I cm ⨯⨯⨯⨯⨯⨯⨯334128120=+=24961212y I cm ⨯⨯5.3cm y i = 5.3cm y i =净截面特性2=(28-22)1+500.8+201=84n A cm ⨯⨯⨯⨯形心位置 1=y (40⨯25.5+20⨯51)/84=243mm净截面惯性矩32224=1/120.850+40 1.2+12424.3+2026.7=36820nx I cm ⨯⨯⨯⨯⨯⨯3==148524.8nx nx I W cm 上 3==135427.2nx nx I W cm 下 3x S =28124.3+23.80.823.8/2=907cm ⨯⨯⨯⨯对上翼缘 324128=-1272=163312ny I cm ⨯⨯⨯⨯ =ny W 3=116.7cm 14ny I 毛截面 33128/12==130.714y W cm ⨯ 2)强度验算①上翼缘最大正应力6622max 33ny n 186109.9210=+=+=210.26N/mm <310N/mm 148510116.710y x M M W W σ⨯⨯⨯⨯上 下翼缘正应力 max n =x M W σ下=6318610=137135410⨯⨯.422N/mm <310N/mm ②剪应力 33max 4165.41090710===50.936820810x w V S I t τ⨯⨯⨯⨯⨯22N/mm <180N/mm ③腹板局部压应力=+5+250+510+2130360mm z y R l a h h =⨯⨯=31.0110.2510=38.38360c w z P t l ψσ⨯⨯==⨯22N/mm <310N/mm3)整体稳定验算1116000100.412280520l t b h ξ⨯===<⨯ 取0.730.180.80b βξ=+= 6000113.253y mm λ== h=520mm1121633/24690.65b I I I α===+ 0.8(21)0.248b b ηα=-= 2345/y f N mm =222234320235=+]43208800520235 =0.8+0248]0.770.6113.2148510345b b b y X yAh y W f ϕβλ⨯⨯⨯=>⨯ ' 1.070.282/0.70b b ϕϕ=-=66'33186.0109.9210 5.6560.7165110130.7101000yXb y M M l mm W σϕ⨯⨯=+=+=<=⨯⨯⨯ 4)刚度验算 挠度 2622kx 54186.04 1.05 1.4106000=236.8310/mm 1010 2.06103912510X M l N EI υ÷÷⨯⨯==<⨯⨯⨯⨯ 满足要求 吊车为A1~A5 疲劳可不进行验算5)加劲肋0wh t 可按构造配量0.50h 02a h ≤≤ 求间距 a =1.20h =600mm界面尺寸外伸长度 0/30+40=57s b h mm ≥ 厚度s t ≥/15s b =3.8m 采用80⨯8mm支座反力 R=165.4KN计算截面面积A=18⨯1.2+15⨯0.8=33.62cm绕腹板中线的截面惯性矩 3341.218 1.50.8+583.81212I cm ⨯⨯==4.17cm i = 50=12.04.17λ= 查表ϕ=0.989 322165.41049.8310/0.9893360N N mm f N mm A ϕ⨯==<=⨯ 6) 焊缝计算上翼缘与腹板连接焊缝=1.8f h mm= 取f h =6mm下翼缘与腹板连接焊缝3max 1.2 1.2165.410 1.771.4 1.4500160f w w t R h mml f ⨯⨯===⨯⨯ 同样取f h =6mm 吊车梁计算结束。

汽车车身结构与设计课程设计题目轻型货车车架设计班级M11车辆工程姓名刘符利学号 **********指导教师智淑亚2014年12摘要本设计课题是关于轻型载货汽车的车架设计。

所设计的车架结构形式是前后等宽的边梁式车架,其中纵梁和横梁的截面形状都采用槽型,纵梁与横梁通过焊接连接。

本说明书涉及了现阶段载货汽车技术的发展趋势,以及国内外载货汽车车架的发展状。

关键词:轻型货车、车架、设计1 绪论1.1概述汽车车架是整个汽车的基体,是将汽车的主要总成和部件连接成汽车整体的金属构架,对于这种金属构架式车架,生产厂家在生产设计时应考虑结构合理,生产工艺规范,要采取一切切实可行的措施消除工艺缺陷,保证它在各种复杂的受力情况下不至于被破坏。

车架作为汽车的承载基体,为货车、中型及以下的客车、中高级和高级轿车所采用,支撑着发动机离合器、变速器、转向器、非承载式车身和货箱等所有簧上质量的有关机件,承受着传给它的各种力和力矩。

为此,车架应有足够的弯曲刚度,以使装在其上的有关机构之间的相对位置在汽车行驶过程中保持不变并使车身的变形最小;车架也应有足够的强度,以保证其有足够的可靠性与寿命,纵梁等主要零件在使用期内不应有严重变形和开裂。

车架刚度不足会引起振动和噪声,也使汽车的乘坐舒适性、操纵稳定性及某些机件的可靠性下降。

本说明书只是叙述非承载式车身结构形式中单独的车架系统。

承载式汽车,前、后悬架装置,发动机及变速器等传动系部件施加的作用力均由车架承受,所以,车架总成的刚性、强度及振动特性等几乎完全决定了车辆整体的强度、刚度和振动特性。

设计时在确保车架总成性能的同时,还应对车架性能和匹配性进行认真的研究。

车架结构很多都是用电弧焊焊接而成,容易产生焊接变形。

在设计方面对精度有要求的部位不得出现集中焊接,或者从部件结构方面下工夫,尽量确保各个总成的精度。

另外,与其他焊接方法相对比,采用电弧焊的话,后端部容易出现比较大的缺口,出现应力集中现象。

附件三:汽车吊机支腿反力计算及梁板受力分析一、模型建立及臂架回转过程受力分析汽车吊机四点支承受力计算模型简图如图1所示,G 0为下车重量;G 1为上车和吊重的重量和,移到位于对称轴上的回转中心后产生力矩M ;e 0、e 1为G 0、G 1位置到四支腿中心的距离,按对称轴为直角坐标系定位。

R 1、R 2、R 3、R 4分别是四支腿的支反力,其中R 3、R 4为近吊装物处两支腿反力,徐工QY130K 汽车起重机支腿间距如图1中,a=3.78m ,b=3.8m 。

为简化计算,假设4条支腿支撑在同一水平面内,它们的刚度相同且支撑地面的刚度相同。

1、支点反力计算公式由图1受力简图,分别计算臂架转化来的集中力矩M 和吊重P ,最后在支腿处迭加,根据受力平衡可得:图1 四支腿反力简图011011cos sin (1)(1)()4e e R G G M b b b a αα⎡⎤=++--+⎢⎥⎣⎦012011cos sin (1)(1)()4e e R G G M b b b a αα⎡⎤=++---⎢⎥⎣⎦ 013011cos sin (1)(1)()4e e R G G M b b b a αα⎡⎤=-++++⎢⎥⎣⎦ 014011cos sin (1)(1)()4e e R G G M b b b a αα⎡⎤=-+++-⎢⎥⎣⎦e 0、e 1为G 0、G 1位置到四支腿对称中心的距离。

2、计算底盘重心点位置当架吊机设边梁时,所需吊幅最大,为13m ,臂长约为18.8m ,根据额定起重表,幅度14m 、臂长21.28m 最大吊重为29.3t>22t ,满足起吊要求。

徐工QY130K 汽车起重机车长14.95m ,宽3m ,行驶状态车重55t ,主要技术参数详见表1。

表1 徐工QY130K汽车起重机主要参数类别项目单位参数尺寸参数整机全长mm 14950 整机全宽mm 3000 整机全高mm 3950轴距第一、二mm1420第二、三mm2420第三、四mm1875第四、五第五、六mm1400重量参数行驶状态整机自重55000kg 9100/9100 三/四轴kg五/六轴12700/9700支腿距离纵向m 7.56横向m 7.6 转台尾部回转半径(平衡重)mm 4600吊机支腿纵向距离7.56m,横向距离7.6m,支腿箱体位于2桥和3桥之间以及车架后端,工作时配重38000kg。

中华人民共和国国家标准汽车车架修理技术条件UDC 629.113.011.3.004.124GB 3800-83Technical requirements for automobileframes being overhauied本标准适用于边梁式车架的大修。

修理竣工的车架应符合本标准的要求。

1 技术要求1.1 车架应无泥砂、油污、锈蚀及袭纹。

1.2 车架宽度极限偏差为-3+4mm。

1.3 车架纵梁上平面及侧面的纵向直线度公差,在任意1000mm长度上为3mm,在全长上为其长度的千分之一。

1.4 车架总成左、右纵梁上平面应在同一平面内,其平面度公差为被测平面长度的千分之一点五。

1.5 纵梁侧面对车架上平面的垂直度公差为纵梁高度的百分之一。

1.6 车架主要横梁对纵梁的垂直度公差不大于横梁长度的千分之二。

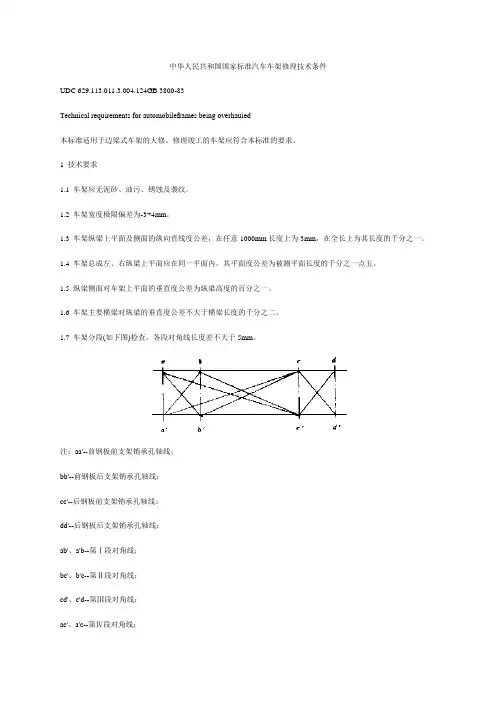

1.7 车架分段(如下图)检查,各段对角线长度差不大于5mm。

注:aa'--前钢板前支架销承孔轴线;bb'--前钢板后支架销承孔轴线;cc'--后钢板前支架销承孔轴线;dd'--后钢板后支架销承孔轴线;ab'、a'b--第Ⅰ段对角线;bc'、b'c--第Ⅱ段对角线;cd'、c'd--第Ⅲ段对角线;ac'、a'c--第Ⅳ段对角线;1.8 左右钢板弹簧固定支架销孔应同轴,其同轴度公差为φ2.0mm(按GB 1958-80《形状和位置公差检测规定》检测方法5-1进行检测)。

前后固定支架销孔轴线间的距离左、右相差:轴距在4000mm及其以下的应不大于2mm,轴距在4000mm以上的应不大于3mm。

1.9 车架的焊接应符合焊接规范。

焊缝应平整、光滑、无焊瘤、弧坑,咬边深度不大于0.5mm,咬边长度不大于焊缝长度的百分之十五,并不得有气孔、夹渣等缺陷。

1.10 车架挖补或截修的焊缝方向,除特殊车架外,不允许与棱线垂直、重叠;焊缝及其周围基体金属上,不应有裂纹。

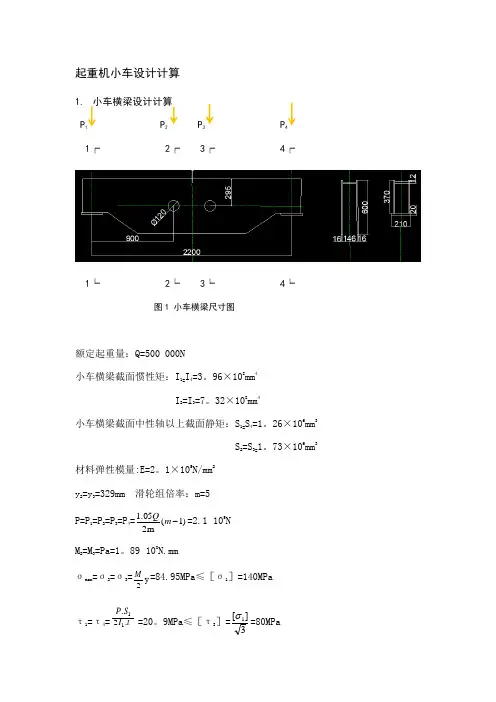

起重机小车设计计算1.小车横梁设计计算P1 P2P3P41╒ 2╒ 3╒ 4╒1╘ 2╘ 3╘ 4╘图1 小车横梁尺寸图额定起重量:Q=500 000N小车横梁截面惯性矩:I1=I4=3。

96×108mm4I 2=I3=7。

32×108mm4小车横梁截面中性轴以上截面静矩:S1=S4=1。

26×106mm3S 2=S3=1。

73×106mm3材料弹性模量:E=2。

1×105N/mm2y 2=y3=329mm 滑轮组倍率:m=5P=P1=P2=P3=P4=)1(m205.1-mQ=2.1×105NM 2=M3=Pa=1。

89×108N.mmσmax =σ2=σ3=y2M=84.95MPa≤[σ1]=140MPaτ1=τ4=tISP.2.11=20。

9MPa≤[τI]=3][1σ=80MPaτ2=τ3=t.2.12ISP=15。

47MPa≤[τI]=3][1σ=80MPa发生应力集中的截面应力:σb2=σb3=12.2t dp=13.2t dP=54.69MPa≤[σS/4]=[235/4]=58.75MPa刚度符合要求。

2.小车端梁设计计算图2 小车端梁尺寸图G X =20 000N GX─小车自重的1/2(t)小车端梁截面惯性矩:I1=2.1×107mm4; I2=2。

1×108mm4; I3=3.32×108mm4; I5=2。

09×108mm4; I6=9。

07×106mm4y 2=174mm; y3=222mm; y5=174mm小车端梁截面静矩:S1=1.88×105mm3; S2=8。

27×105mm3; S3=1.24×106mm3; S5=8。

27×105mm3; S6=1.1×105mm3R 3=mQ205.1=52500NR 5=mQm2)1(05.1⨯-⨯=210 000NR 1=2XG+babR-3+bcabR--5=104 028NR 6=2XG+baR3+bcaR+5=104 972NM 2=21bR—)(23aR b-=34 699 000N.mmM3=R。

横梁计算(1) 计算方法概述横梁按照一次落架的施工方法采用平面杆系理论进行计算,考虑长度为6倍顶板厚度的顶底板参与横梁受力,根据荷载组合要求的内容进行内力、应力、极限承载力计算,按钢筋混凝土构件(钢筋混凝土横梁)/预应力构件(预应力混凝土横梁)验算结构在施工阶段、使用阶段应力、极限承载力是否符合规范要求。

(2) 荷载施加方法横梁重量按实际施加,同时将纵向计算时永久作用和除汽车、人群以外的可变作用引起的支反力标准值作为永久荷载平均施加在横梁的各腹板位置,汽车、人群荷载在其实际作用范围按最不利加载。

当然,用户可以采用其他的荷载施加方法,不必拘泥于上述内容。

(3) 将纵向一列车的支反力作为汽车横向分布调整系数时(注意城市荷载纵向计算的车道数大于4时,计算剪力时荷载乘1.25,故用多列车支反力除横向分布系数较真实),横向加载有效区域需手动扣除车轮距路缘石的距离。

(4) 每m宽人群纵向支反力作为人群横向系数,人行道宽度为纵向宽度,填1,人群集度填1,加载有效区域按实际填。

(5) 满人横向系数与人群相同,满人总宽填1预应力构件中单元应力验算应以主应力控制还是正应力控制?主应力主要用来控制构件腹板内部斜裂缝的,铁路规范明确定义截面重心轴处及翼缘板与腹板交接处需要进行主拉应力验算,桥博的计算结果中虽然也给出了主应力值,但是对于单元顶、底缘的主应力可以不受控制,因为一般主应力在单元内部发生。

正应力主要是用来控制单元顶、底缘的。

使用刚接板梁计算横向分布系数左板和右板惯矩怎么计算出来的啊?对于小箱梁和T梁,就是将上部结构沿纵桥向取1m,在这1m的范围内上部结构拼接处的悬臂接触面积。

以T梁为例,就是图中阴影部分的面积计算惯性矩即可。

部分支座的反力为0?Q:桥博计算的收缩支反力中部分支座的反力为0,结构自重在各支座处产生的支反力均不为0,可为何支反力汇总列表中收缩反力为0的支座,支反力汇总也为0。

A:程序计算各项反力后,将各作用产生的支反力叠加,若某个支座支反力为负,即出现支座脱空时,程序就将这个支座拆除,在其上反向增加一个外荷载,荷载大小等于除收缩之外其余荷载及作用产生的支反力合力,重新计算其余支座的支反力,在各支座支反力汇总时,被拆除的支反力为0,其余支反力为各作用的合力汇总。

摘要摘要矿用电动轮自卸汽车由于它运行环境恶劣,加之自身系统复杂,因而车架在各种载荷作用下极易发生破坏或失效。

为了确保车辆在复杂工矿下的安全性和可靠性,就须对车架结构进行强度分析,验证研发设计的可行性。

本文对重型车架的结构和受力做了简单的分析,从而对130t电动轮矿用自卸车车架进行设计,确定车架的布置方案和其结构形式,进而确定了车架的总体尺寸和结构参数,进行了纵梁、龙门梁及第二、三横梁等各个部分的结构设计。

再通过对车架结构、载荷分布及所受作用力进行一些基本假设,使其简化成为一个位于支座上的静定结构,方便了对其纵梁进行简化的弯曲强度计算,确定车架纵梁的断面尺寸和断面形态,并对车架纵梁的刚度进行校核。

利用AutoCAD软件绘制车架及其零部件的二维工程图。

关键词自卸车;专用车架;结构设计燕山大学本科生毕业设计AbstractBecause of its harsh operating environment and its own complex system, the frame is prone to damage or failure under a variety of loadings. In order to ensure the vehicle’s safety and reliability in complex conditions, it is necessary to analyze the frame structure’s strength so as to verify the feasibility of the design for research and development.In this paper, the structure of heavy-duty frame and force to do a simple analysis of the 130t mining truck frame design, the layout of the frame to determine its structure and form, and then set the frame size and structure of the overall parameters conducted a longitudinal, gantry beams and the second and third beams, such as the structural design of various parts. Through on the frame structure, load distribution and the force suffered a number of basic assumptions to simplify into a bearing located in the statically indeterminate structure, convenient to carry out its simplified beam bending strength calculation to determine the longitudinal frame beam cross-section size and shape of the frame to check the stiffness of beam. The use of AutoCAD software components draw engineering drawings of frame and its model.Keywords dump truck; special frame; structural design目录摘要 (I)Abstract (II)第1章绪论 (1)1.1课题背景 (1)1.2矿用汽车工业的发展综述 (2)1.2.1 国外矿用汽车的发展现状 (2)1.2.2 我国矿用汽车的发展及现状 (3)1.2.3 重型矿用电动轮汽车的发展趋势 (4)1.3毕业设计的主要内容 (5)第2章车架设计概述 (6)2.1扭转刚度 (6)2.2弯曲刚度 (6)2.3单位扭转刚度 (6)2.4单位弯曲刚度 (7)2.5本章小结 (8)第3章车架的结构设计 (9)3.1车架的结构形式 (9)3.1.1 周边式车架 (9)3.1.2 X型车架 (10)3.1.3 梯形车架 (10)3.1.4 脊梁式车架 (12)3.1.5 综合式车架 (12)3.2车架总体尺寸的确定 (13)3.2.1 纵梁的设计 (13)3.2.2 横梁结构及位置的确定 (15)3.2.3 宽度的确定 (17)3.2.4 长度的确定 (17)燕山大学本科生毕业设计3.3自卸结构设计及各位置点的确定 (18)3.3.1 自卸油缸安装位置的设计 (18)3.3.2 自卸翻转支座设计 (19)3.4车架加强板的布置方式 (19)3.5车架的制造工艺及材料 (20)3.6本章小结 (21)第4章车架设计的计算 (22)4.1弯曲强度的计算的基本假设 (22)4.2纵梁的弯矩计算 (23)4.3纵梁截面特性计算 (25)4.4弯曲应力计算 (27)4.5车架的抗弯强度校核 (27)4.6本章小结 (28)结论 (29)参考文献 (30)致谢 (31)附录1.......................................................................... 错误!未定义书签。

钢桁架片吊装计算书钢桁架片自重重(71T),几何尺寸大(70000*500*1200),并且由于周边地理条件及建筑物尺寸限制,不能用大型汽车吊来完成起吊工作。

为确保能安全、万无一失的完成钢桁架片安装任务,经多次研究,对各种起吊方案进行比较,我们选用双动臂桅杆整体起吊桁架片。

我们用接长的钢骨柱做主桅杆,用无缝钢管做成动臂,这样构成一付动臂桅杆,由两付动臂桅杆来共同完成桁架片的起吊工作。

以下计算是以上述的方案为基本思路进行。

1、灵机桅杆计算 ............................................................................................................... - 5 -1.1计算荷载................................................................................................................ - 5 -1.2起重滑车组计算 .................................................................................................... - 5 -1.3灵机桅杆自重计算 ................................................................................................ - 6 -1.4 4.1m及4.22m工况计算 ..................................................................................... - 6 -1.4.1 4.1m工况计算........................................................................................... - 6 -1.4.1.1 4.1m灵机桅杆静力计算................................................................ - 6 -1.4.1.2 4.1m灵机桅杆内力计算................................................................ - 7 -1.4.1.3 4.1m灵机桅杆稳定性计算............................................................ - 8 -1.4.2 4.22m工况计算......................................................................................... - 9 -1.4.2.1 4.22m 灵机桅杆静力计算 .............................................................. - 9 - 1.4.2.2 4.22m 灵机桅杆内力计算 ............................................................ - 10 - 1.4.2.3 4.22m 灵机桅杆稳定性计算 ........................................................ - 11 -2、 主桅杆计算 ................................................................................................................. - 12 -2.1 条件 ...................................................................................................................... - 12 - 2.2 主桅杆自重计算 .................................................................................................. - 12 - 2.3 变幅滑车组计算 .................................................................................................. - 13 - 2.4 主桅杆缆风绳布置及夹角 .................................................................................. - 13 - 2.5 缆风绳工作拉力 .................................................................................................. - 14 - 2.6 主桅杆内力计算 .................................................................................................. - 14 - 2.7 主桅杆稳定性计算 .............................................................................................. - 15 - 2.8 主桅杆缆风绳计算 .............................................................................................. - 16 -2.8.1 计算工作拉力0i T ...................................................................................... - 16 - 2.8.2 计算缆风绳初拉力 ................................................................................... - 17 - 2.8.3 钢丝绳验算 ............................................................................................... - 18 -3、 桅杆同钢柱间连接计算.............................................................................................. - 18 -3.1 条件 ...................................................................................................................... - 18 - 3.2 计算Φ377×10主桅杆同钢柱间的内力 ........................................................... - 18 - 4、 灵机桅杆支座外伸结构本身外伸牛脚计算 .............................................................. - 20 -4.1 条件 ...................................................................................................................... - 20 - 4.2 内力计算 .............................................................................................................. - 20 - 4.3 梁截面参数计算 .................................................................................................. - 20 -4.4危险点应力计算 .................................................................................................. - 21 -4.5变形计算.............................................................................................................. - 21 -5、灵机桅杆部件计算 ..................................................................................................... - 21 -5.1吊耳板计算.......................................................................................................... - 21 -5.1.1吊耳同H50×4D滑车固定钢丝绳计算................................................. - 21 -5.1.2合力计算................................................................................................... - 22 -5.1.3吊耳轴计算............................................................................................... - 22 -5.1.4吊耳板强度校核....................................................................................... - 23 -5.1.4.1孔板挤压强度校核...................................................................... - 23 -5.1.4.2吊耳板强度校核(单块).......................................................... - 23 -5.1.4.3焊缝计算 ..................................................................................... - 24 -5.1.5灵机桅杆头部计算................................................................................. - 26 -5.1.5.1轴计算........................................................................................ - 26 -5.1.5.2耳板挤压强度校核(计算一块耳板).................................... - 26 -5.1.5.3a-a截面校核(计算两块耳板) ............................................. - 26 -5.1.5.4焊缝计算.................................................................................... - 27 -6、旋转头组件计算 ......................................................................................................... - 28 -6.1旋转轴计算.......................................................................................................... - 28 -6.1.1外荷载....................................................................................................... - 28 -6.1.2内力计算................................................................................................... - 28 -6.1.3b-b截面校核:(轴径Φ200) .............................................................. - 29 -6.1.4D-D截面校核:(轴径Φ170) ............................................................. - 29 -6.1.5E-E截面校核:(轴径Φ90)................................................................ - 30 -6.2轴承选择.............................................................................................................. - 30 -6.2.1轴向力计算............................................................................................... - 30 -6.2.2径向力计算............................................................................................... - 30 -7、主桅杆缆风盘计算 ..................................................................................................... - 31 -7.1缆风盘计算.......................................................................................................... - 31 -7.1.1缆风耳孔计算........................................................................................... - 32 -7.1.1.1挤压计算 ..................................................................................... - 32 -7.1.1.2以Φ120为破坏断面计算拉应力 ........................................... - 32 -7.1.2承压计算................................................................................................... - 32 -7.1.3缆风盘支承圈焊缝计算........................................................................... - 32 -7.2桅杆Φ377×10头部a-a截面计算 ................................................................. - 32 -7.2.1截面参数计算........................................................................................... - 32 -7.2.2主桅杆头部校核............................................................................................... - 33 -8、旋转头支座计算 ......................................................................................................... - 33 -8.1条件:.................................................................................................................. - 33 -8.1.1计算单颗螺栓的M作用下的应力.......................................................... - 34 -8.1.2在剪力V作用下单颗螺栓的受力 .......................................................... - 34 -8.1.3计算每个螺栓的承载力设计值............................................................... - 34 -9、构件上吊点计算 ......................................................................................................... - 35 -9.1计算荷载.............................................................................................................. - 35 -9.2构件上吊点计算 .................................................................................................. - 35 -S9.2.1 销轴计算 ................................................................................................... - 35 - 9.2.2 耳板校核 ................................................................................................... - 35 - 9.2.2.1 挤压强度校算 ............................................................................... - 35 - 9.2.2.2 吊耳板强度校算 ........................................................................... - 36 - 9.2.2.3 a-a 截面校核 ................................................................................. - 36 -9.2.3 焊缝计算 .................................................................................................. - 36 - 9.3 H50×4D 滑车组同吊点固定钢丝绳计算: ....................................................... - 36 - 起重桅杆机具清单(一套) .................................................................................................... - 37 -1、 灵机桅杆计算 1.1 计算荷载()012Q Q q k k +计=035500Q kg =02.5% 2.5%35500887.5q Q kg ==⨯=12 1.1k k ==()012Q Q q k k +计= ()35500887.5 1.21+⨯=44029kg =1.2 起重滑车组计算0S kQ =计,0.149k =,44029Q kg 计= 00.14944029656064.288S kQ kg kN ==⨯==计起重滑车组选H50×4D 2件起重吊环选50t 2件 卷扬机选用8t 卷扬机 1台由0656064.288S kg kN ==选中起重钢丝绳,安全系数k =5.5,0 5.564.288353.584T kS kN ==⨯=破,查贵州钢丝绳厂产品目录,强度等级170kg/mm 2(1670MPa),6×37+1-Φ24纤维芯钢丝绳,钢丝绳最小破断拉力'283T kN=,最小钢丝绳破断拉力总和' 1.249283 1.249353.5T T kN =⨯=⨯=。

梁支撑架计算书支撑高度在4米以上的模板支架被称为扣件式钢管高支撑架,对于高支撑架的计算规范存在重要疏漏,使计算极容易出现不能完全确保安全的计算结果。

梁底增加2道承重立杆。

图1 梁模板支撑架立面简图采用的钢管类型为Φ48×3.50。

一、参数信息:梁段信息:WKL9;1.脚手架参数立柱梁跨度方向间距l(m):0.60;立杆上端伸出至模板支撑点长度a(m):0.10;脚手架步距(m):1.50;脚手架搭设高度(m):4.35;梁两侧立柱间距(m):1.20;承重架支设:2根承重立杆,木方垂直梁截面;2.荷载参数模板与木块自重(kN/m2):0.350;梁截面宽度B(m):0.500;混凝土和钢筋自重(kN/m3):25.000;梁截面高度D(m):1.300;倾倒混凝土荷载标准值(kN/m2):2.000;施工均布荷载标准值(kN/m2):2.000;3.木方参数木方弹性模量E(N/mm2):9500.000;木方抗弯强度设计值(N/mm2):13.000;木方抗剪强度设计值(N/mm2):1.300;木方的间隔距离(mm):300.000;木方的截面宽度(mm):50.00;木方的截面高度(mm):100.00;4.其他采用的钢管类型(mm):Φ48×3.5。

扣件连接方式:双扣件,扣件抗滑承载力系数:0.80;二、梁底支撑的计算作用于支撑钢管的荷载包括梁与模板自重荷载,施工活荷载等。

1.荷载的计算:(1)钢筋混凝土梁自重(kN/m):q1 = 25.000×1.300×0.600=19.500 kN/m;(2)模板的自重线荷载(kN/m):q2 = 0.350×0.600×(2×1.300+0.500)/ 0.500=1.302 kN/m;(3)活荷载为施工荷载标准值与振倒混凝土时产生的荷载(kN):经计算得到,活荷载标准值 P1= (2.000+2.000)×0.500×0.600=1.200 kN;2.木方楞的支撑力计算均布荷载 q = 1.2×19.500+1.2×1.302=24.962 kN/m;集中荷载 P = 1.4×1.200=1.680 kN;木方计算简图经过计算得到从左到右各木方传递集中力[即支座力]分别为:N1=1.532 kN;N2=5.415 kN;N3=5.666 kN;N4=1.532 kN;木方按照简支梁计算。

计算:(1).行车基本数据计算:G1,k=448.46KN , G2,k=165.54KN, G3,k=500KN, P max,k=437KN说明G1,k为大车重量,G2,k为小车重量,G3,k为额定起吊重量,P max,k为最大轮压标准值P min,k=( G1,k+ G2,k+ G3,k)/2- P max,k=(448.46+165.54+500)/2-437.1=120KN利用如图所示的简支吊车梁支座反力影响线计算D max,k ,D min,k(按两台车考虑)D max,k=βP max,k∑y i=1X437(1+0.286)=1X437X1.286=562KND min,k=βP min,k∑y i =1X120X1.286=154.32KN纵向水平荷载:T纵向水平,k =α,∑P max,k=0.1X437=43.7KN横向水平荷载:T总横向水平,k =α(G2,k + G3,k)=0.1X(165.54+500)=66.55KNT横向水平,k =α(G2,k + G3,k)/4=66.55/4=16.64KNT max横向水平,k =βT横向水平,k∑y i =1.0X16.54X1.286=21.27KN由上部数据可知行车牛腿最大荷载为竖向荷载D max,k=562KN,水平荷载T max横向=21.27KN水平,k(2).吊车梁基本数据计算:A.吊车的计算跨度7000mm,梁上部荷载按P max,k=437KN(按一台车考虑)a. 跨中截面C 的最大弯矩,临界荷载为437KNMc max =437X1.75=764.75KN.mb. 绝对最大弯矩合力为437KNR 至临界荷载(437KN )的距离a 由合力矩定理求得:a=0mM max = Mc max =764.75KN.m所以可知吊车梁的绝对最大弯矩为764.75KN.M (标准值) 对应的水平最大水平推力产生弯矩M 水(吊车梁)= M max X T 横向水平,k / P max,k =764.75X 21.27/437=37.22KN.M由剪力包络图可知:V max = P max,k ∑y i =437X (1+0.286)=437X1.286=5627KN (标准值)由上可得出吊车梁计算的基本数据:(标准值)M max =764.75KN.M M 水(吊车梁)=37.22KN.M V max =562KN吊车梁自重:(0.6X0.2+0.8X0.35)X25=10KN/M轨道自重:0.64KN/M∑=10+0.64=10.64KN/M恒载:M=1/8ql 2=1/8X10.64X72=65.17KN.MV=1/2ql=1/2X10.64X7=37.24KN一.吊车梁计算: 1. 承载力极限状态 承载力计算(按一台车考虑) M=1.2X65.17+1.4X1.05X764.75=78.21+1124.2=1202.41KN.MV=1.2X37.24+1.4X1.05X562=44.69+826.14=870.83KN判断T 形梁截面类型Mu=α1f c b f ’ h f ’(h 0- h f ’/2)=1.0X16.7X600X200(1000-25-200/2)=1753.5KN.M>M=1202.41KN.M所以为第一种类型a s =M/α1f c bh 02=1202.41KN.M/1.0X16.7X350X(1000-25)2=0.269112s ξα=--=1120.269--⨯=0.320(112)/20.5(1120.320)0.8=+-=⨯+-⨯=S S γα()62S 0A /1202.4110/3000.81000255138.5==⨯⨯⨯-=y s M f h mm γ选配11二级25(A S =5401mm 2)0/5401/[350(100025)] 1.58%==⨯-=S A bh ρ00.2%/0.2%1000/9750.205%>=⨯=h h满足最小配筋条件2.正常使用极限状态正常使用极限状态验算(按一台车考虑)标准组合:M 标=65.17+764.75=829.92KN.M准永久组合:M 准=65.17+0.5X764.75=446.545KN.MNo. b h bfu bfd hfu hfd dfu dfd as as` lo Lxo Lyo 1 350.1000. 600. 350. 200. 0. 0. 0. 35. 25. 7000. 4000. 4000. --------------------------------No. C fy fyv N Mk Mq VX VY T Asb Asw kzdj Kzzh 1 35. 300. 210. 0. 830. 447. 0. 200. 0. 0. 0. 5 0 编号 No: 1.** 裂缝宽度验算 **受拉钢筋面积 As (mm2): 5401.001受拉钢筋等效直径 deq(mm): 25.000构件受力特征系数αcr: 2.100有效受拉钢筋配筋率ρte: 0.024标准组合荷载下受拉钢筋的应力σsk: 183.027纵向受拉钢筋应变不均匀系数ψ: 0.774最大裂缝宽度Wmax(mm): 0.195** 刚度挠度计算 **纵向受拉钢筋配筋率ρte: 0.031考虑荷载长期效应对挠度增大系数θ: 2.000受弯构件的短期刚度Bs(kN.m2 /E12): 636021.875受弯构件长期刚度Bl(kN.m2 /E12): 413522.719受弯构件挠度值(mm): 10.244受弯构件相对挠度的倒数(lo/f): 683.335综上可知梁配筋为11二级25(A S =5401 mm 2)0/5401/[350(100025)] 1.583%==⨯-=S A bh ρ3.箍筋计算:V=562KNa.验算截面尺寸:h w =h 0- h f ’=1000-25-200=775mmh w /b=775/350=2.214截面符合要求b.验算是否需要计算配置箍筋验算是否需要计算配置箍筋00.70.7 1.573501000384.65=⨯⨯⨯=t f bh KN < V=562KN 故需进行配箍计算c.只配箍筋而不用弯起钢筋t 0yv SV10V 0.7f bh 1.25f .(n.A /s).h <+562000=0.7X1.57X350X1000+1.25X210Xn.A S /SX1000 n.A S /S=(562000-384650)/(1.25X210X1000)n.A S /S=0.6752X78.5/150=1.05>0.675(满足) 配箍率 ρsv = n.A S /bS=2X78.5/350X150=0.299%最小配箍率ρsvmin =0.24f t / f yv =0.24X1.57/210=0.179%满足配箍条件4.水平刹车力对应的翼缘配筋 A S =M/0.9f y h 0=1.4X1.05X37220000/[0.9X300X(650-25)]=324.23选配2二级16 A S =402.2。

挂车边梁弧度计算公式挂车边梁弧度是指挂车车辆边梁的曲率程度,它对于车辆的稳定性和安全性具有重要的影响。

在挂车设计和制造过程中,需要对挂车边梁的弧度进行精确计算,以确保车辆在行驶过程中具有良好的稳定性和安全性。

本文将介绍挂车边梁弧度的计算公式,以及其在挂车设计中的重要性。

挂车边梁弧度的计算公式可以通过以下步骤进行推导。

首先,我们需要确定挂车边梁的曲线方程,然后利用微积分的知识对其进行求解。

假设挂车边梁的曲线方程为y=f(x),其中x为长度方向上的坐标,y为高度方向上的坐标。

我们可以通过测量和建模的方法得到该曲线方程。

接下来,我们需要对曲线方程进行微分,得到曲线的切线方程。

曲线的切线方程可以表示为y=f'(x)(x-a)+f(a),其中f'(x)为曲线的导数,a为曲线上的某一点的横坐标。

最后,我们可以利用曲线的切线方程计算出曲线在某一点的弧度。

挂车边梁的弧度计算公式可以表示为:r = [1 + (f'(x))^2]^(3/2) / |f''(x)|。

其中r为曲线在某一点的弧度,f'(x)为曲线的导数,f''(x)为曲线的二阶导数。

该公式可以通过对曲线的切线方程进行求解得到。

在实际应用中,我们可以通过计算机软件或数值计算的方法来求解该公式,以得到挂车边梁在不同位置的弧度值。

挂车边梁弧度的计算对于挂车设计和制造具有重要的意义。

首先,挂车边梁的弧度直接影响着车辆的稳定性。

如果边梁的弧度过大或过小,都会导致车辆在行驶过程中出现不稳定的情况,甚至可能引发交通事故。

因此,通过精确计算挂车边梁的弧度,可以确保车辆具有良好的稳定性和安全性。

其次,挂车边梁的弧度也影响着车辆的通过性能。

在通过坡道、路面不平等或转弯等情况下,较大的弧度可以使车辆更容易通过这些障碍,从而提高了车辆的通过性能。

最后,挂车边梁的弧度还会影响车辆的悬挂系统和轮胎的磨损情况。

通过精确计算边梁的弧度,可以减少车辆在行驶过程中的磨损,延长车辆的使用寿命。

一. 设计资料吊车情况:2台吊车;第一台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;起重量=5吨小车重:g=0.56吨最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m第二台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;起重量=5吨小车重:g=0.56吨最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m吊车轮子间最小间距:amin=1m钢材类型235B支座类型:平板式;吊车梁跨度=6m吊车梁计算长度y=6m轨道高度:0.14允许挠度比:1/600=0.001667二. 设计荷载和内力考虑轨道重量及吊车梁自重的增大系数:1.05第一台吊车: 动力系数:1.05竖向荷载标准值=1.05×1.05×42.04=46.349千牛竖向荷载设计值=1.4×46.349=64.889千牛横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛横向荷载设计值:T=1.4×1.668=2.335千牛第二台吊车: 动力系数:1.05竖向荷载标准值=1.05×1.05×42.04=46.349千牛竖向荷载设计值=1.4×46.349=64.889千牛横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛横向荷载设计值:T=1.4×1.668=2.335千牛吊车梁的最大竖向设计弯矩:Mmax=109.049千牛•米吊车梁的最大竖向设计弯矩处相应的设计剪力:V=59.481千牛吊车梁端支座处的最大设计剪力:Vmax=140.592千牛吊车梁的最大水平设计弯矩:Mt=3.924千牛•米吊车梁计算书2一、设计资料吊车情况: 1台吊车;编号:1,工作制:中级, 软钩;起重量=20.00吨,小车重:g=1.00吨,最大轮压max=100.00千牛,最小轮压min=20.00千牛;吊车一侧的轮数:n=2个,吊车轮子间间距:a1=3.00m;钢材类型235B;支座类型:平板式;吊车梁跨度=6.00m;吊车梁计算长度y=6.00m;轨道高度:0.14m;允许挠度比:1/600=0.0016667;二、设计荷载和内力考虑轨道重量及吊车梁自重的增大系数:1.02;动力系数:1.05;竖向荷载标准值=1.02×1.05×100.00=107.10千牛;竖向荷载设计值=1.40×107.10=149.94千牛;横向荷载标准值:T=0.05×(200.00+10.00)/2=7.35千牛;横向荷载设计值:T=1.40×7.35=10.29千牛;吊车梁的最大竖向设计弯矩:Mmax=253.02千牛.米;吊车梁的最大竖向设计弯矩处相应的设计剪力:V=112.46千牛;吊车梁端支座处的最大设计剪力:Vmax=224.91千牛;吊车梁的最大水平设计弯矩:Mt=12.40千牛.米;。

桥式大车主梁如上图所示,跨距6500。

不考虑螺栓连接强度

可将大梁看做如下图所示简支梁:

+

-

具体计算如下

支反力FA=P/2,FB=-P/2;

最大弯矩Mmax=Pl/4;

(公式参照机械设计手册第一卷1-125)

弯矩最大点为大梁中心,设计此处为大梁校核点

钢梁承重为静载荷,在最大点受力对钢梁产生纯弯曲,在大车不运动时无其他力矩产生。

受纯弯曲时,钢梁的应力为:σ= M*y/Iz

式中,M为钢梁最大弯矩,

y正应力到钢梁中性层的距离,如下图y=a/2

Iz为型材惯性距

大梁截面如下图:

具体参数参照机械设计手册第一册3-116 32a槽钢具体参数

工厂使用槽钢材质为Q235具体参数见机械设计手册第一册3-12 材质抗拉强度为370-500,屈服极限为235 MPa

综上:σ= M*y/Iz

Mmax=Pl/4

得,P=σ* Iz*8/l*a

a值为槽钢立面边长

P=108125N

m=10.8t

又因为钢梁材质重量m1=38.2x6.5=248.3Kg

故单梁最大承重重量为m=10.8-0.2483=10.5t

均匀载荷作用时,桥式大车空载四梁承重最大为10.5x4=40.2t。

式中未考虑:

小车及液压站采样头等总重。

运行稳定安全系数,保证大车启动时不会瞬间过载,总重在原有基础上稍作变更,这部分计算过于复杂,不再涉及,可考虑使用系数。