拉深冲压复合模毕业设计

- 格式:doc

- 大小:684.00 KB

- 文档页数:28

【关键字】设计绪论 ............................................................................... 错误!未定义书签。

........................................................................................................... 错误!未定义书签。

........................................................................................................... 错误!未定义书签。

第七章模具的装配..................................................... 错误!未定义书签。

7.1上模装配...................................................................... 错误!未定义书签。

7.2下模装配...................................................................... 错误!未定义书签。

第八章模具零件的加工............................................... 错误!未定义书签。

第九章编写零件加工工艺卡片..................................... 错误!未定义书签。

9.1冲孔凸模的加工工艺过程.......................................... 错误!未定义书签。

9.2 落料凹模的加工工艺................................................. 错误!未定义书签。

摘要 (1)前言 (2)1. 工件的工艺性分析 (3)1。

1 冲压件的工艺性分析 (3)1。

2 拉深件的工艺性分析 (3)1。

3 材料的工艺性分析 (4)1.4 拉深变形过程的分析 (4)2. 冲压工艺方案的确定 (7)3。

模具的技术要求及材料选用 (9)4. 主要设计尺寸的计算 (11)4.1 毛坯尺寸的确定 (11)4。

2 冲压力的计算 (12)4.3 拉深间隙的确定 (13)4。

4 冲裁件的排样 (14)5. 工作部分尺寸计算 (17)5.1 拉深凸凹尺寸的确定 (17)5。

2 圆角半径的确定 (18)6。

模具的总体设计 (20)6。

1 模具的类型及定位方式的选择 (20)6。

2 推件零件的设计 (21)7. 主要零部件的结构设计 (23)7。

1 工作零件的结构设计 (23)7.2 其他零部件的设计与选用 (24)8。

模具的总装图 (27)9。

模具的装配 (28)结束语 (29)致谢 (30)参考文献 (31)我设计的是一个落料拉深复合冲裁模,在本次设计中我参考了大量有关冷冲模模具设计实例等方面的资料.再结合老师布置的题(设计一个工件为盒形件的复合冲裁模),我充分运用了资料上所有设计模具中通用的表、手册等,如修边余量的确定、拉深件毛坯直径的计算公式、盒形件用压边圈拉深系数、盒形件角部的第一次拉深系数等,然后再集结了自己平时的所学,还有通过对工件的零件、模具工作部分(凸凹模、拉深凸模、落料凹模)、模具装配图的绘制,我的绘图功底也有了一定程度地提高.本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等.我觉得通过本次的毕业设计,达到了这样的目的:1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具(落料拉深冲裁模)设计工作的实际训练,从而培养和提高我们独立工作的能力。

前言目前我国模具工业与发达国家相比还相当落后。

主要原因是我国在模具标准化,模具制造工艺及设备等方面与工业发达国家相比差距很大。

随着工业产品质量的不断提高,模具产品生成呈现的品种、少批量、复杂、大型精密更新换代速度快。

模具设计与技术由于手工设备,依靠人工经验和常规机加工,技术向以计算机辅助设计,数控编程切屑加工,数控电加工核心的计算机辅助设计(CAD/CAM)技术转变。

模具生产制件所表现出来的高精度,高复杂程度,高生产率,高一致性和抵消耗是其它制造加工方面所不能充分展示出来,从而有好的经济效益,因此在批量生产中得到广泛应用,在现代工业生产中有十分重要的地位,是我国国防工业及民用生产中必不可少的加工方法。

随着科学技术的不断进步和工业生产的迅速发展,冲压零件日趋复杂化,冲压模具正向高效、精密、长寿命、大型化方向发展,冲模制造难度日益增大。

模具制造正由过去的劳动密集、依靠人工的手工技巧及采用传统机械加工设备的行业转变为技术密集型行业,更多的依靠各种高效、高精度的NC机床、CNC 机床、电加工机床,从过去的单一的机械加工时代转变成机械加工、电加工以及其他特种加工相结合的时代。

模具制造技术,已经发展成为技术密集型的综合加工技术。

本专业以培养学生从事模具设计与制造工作能力的核心,将模具成型加工原理、设备、工艺、模具设计与制造有机结合在一起,实现理论与实际相结合,突出实用性,综合性,先进性。

正确掌握并运用冲压工艺参数和模具工作部分的几何形状和尺寸的综合应用,以提高我的模具设计与制造能力的综合应用。

在以后的生产中,研究和推广新工艺,新技术。

提高模具在生产生活中的应用,并进一步提高模具设计水平。

1 明确设计任务,收集相关资料冲压工艺设计应在收集﹑调查﹑研究并掌握有关设计设计的原始资料的基础上的基础上进行,做到有的放矢,避免盲目性。

工艺设计的原始资料主要包括如下内容:1.1设计题目筒形件落料、冲孔、拉深、复合模设计内容要求材料: 08钢厚度: t=1.5mm零件图The workpiece1.2冲压件的产品图及技术要求零件图如设计任务书中所示的零件图。

江西环境工程职业学院2012届模具设计与制造专业毕业设计1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

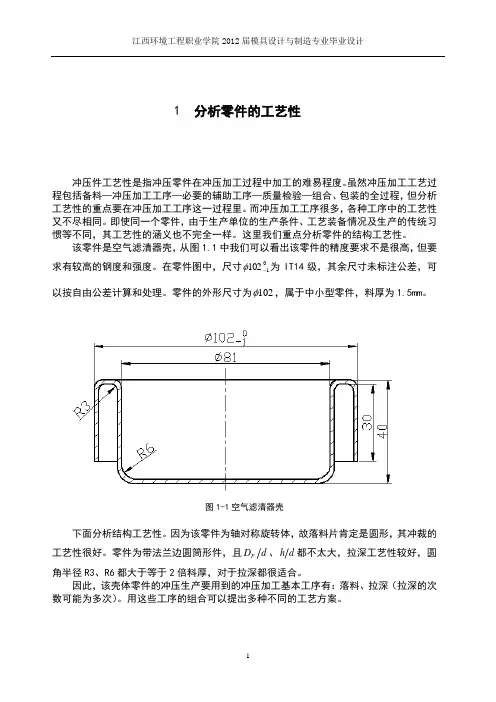

该零件是空气滤清器壳,从图1.1中我们可以看出该零件的精度要求不是很高,但要求有较高的钢度和强度。

在零件图中,尺寸01102-φ为IT14级,其余尺寸未标注公差,可以按自由公差计算和处理。

零件的外形尺寸为102φ,属于中小型零件,料厚为1.5mm 。

图1-1空气滤清器壳下面分析结构工艺性。

因为该零件为轴对称旋转体,故落料片肯定是圆形,其冲裁的工艺性很好。

零件为带法兰边圆筒形件,且d D F 、d h 都不太大,拉深工艺性较好,圆角半径R3、R6都大于等于2倍料厚,对于拉深都很适合。

因此,该壳体零件的冲压生产要用到的冲压加工基本工序有:落料、拉深(拉深的次数可能为多次)。

用这些工序的组合可以提出多种不同的工艺方案。

2 确定工艺方案2.1 计算毛坯尺寸由于板料在扎压或退火时所产生的聚合组织而使材料引起残存的方向性,反映到拉深过程中,就使桶形拉深件的口部形成明显的突耳。

此外,如果板料本身的金属结构组织不均匀、模具间隙不均匀、润滑的不均匀等等,也都会引起冲件口高低不齐的现象,因此就必需在拉深厚的零件口部和外缘进行修边处理。

这样在计算毛坯尺寸的时候就必需加上修边余量然后再进行毛坯的展开尺寸计算。

根据零件的尺寸取修边余量的值为4mm 。

在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。

在设计工艺过程时,可以不考虑毛坯厚度的变化。

1 绪论1.1 冲压的概念、特点及应用冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件, 具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化及生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

在吸收了力学、数学、金属材料学、机械科学以及控制、计算机技术等方面的知识后,已经形成了冲压学科的成形基本理论。

以冲压产品为龙头,以模具为中心,结合现代先进技术的应用,在产品的巨大市场需求刺激和推动下,冲压成形技术在国民经济发展、实现现代化和提高人民生活水平方面发挥着越来越重要的用。

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方一隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1)冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量, 而模具的寿命一般较长, 所以冲压的质量稳定, 互换性好, 具有“一模一样”的特征。

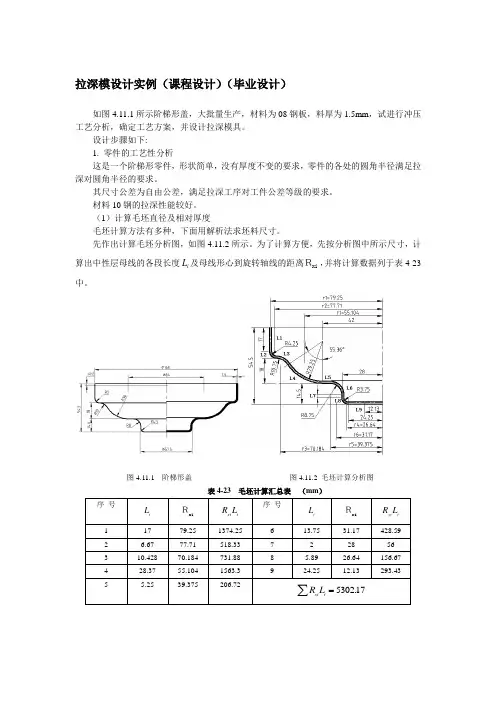

拉深模设计实例(课程设计)(毕业设计)如图4.11.1所示阶梯形盖,大批量生产,材料为08钢板,料厚为1.5mm ,试进行冲压工艺分析,确定工艺方案,并设计拉深模具。

设计步骤如下:1. 零件的工艺性分析这是一个阶梯形零件,形状简单,没有厚度不变的要求,零件的各处的圆角半径满足拉深对圆角半径的要求。

其尺寸公差为自由公差,满足拉深工序对工件公差等级的要求。

材料10钢的拉深性能较好。

(1)计算毛坯直径及相对厚度毛坯计算方法有多种,下面用解析法求坯料尺寸。

先作出计算毛坯分析图,如图4.11.2所示。

为了计算方便,先按分析图中所示尺寸,计算出中性层母线的各段长度i L 及母线形心到旋转轴线的距离xi R,并将计算数据列于表4-23中。

图4.11.1 阶梯形盖 图4.11.2 毛坯计算分析图表4-23 毛坯计算汇总表 (mm )根据公式(4-11)计算得毛坯直径:D 206mm坯料的尺寸也可以根据拉深前后表面积不变,借助pro/E 等CAD 软件求出。

过程如下:(1) 先在pro/E 软件中进行造型, 如图4.11.3所示,因为零件的内、外表面积的不同,造型过程要注意,把零件的中间层设为实体的外表面或内表面,以便于测量;(2) 复制曲面,点击菜单中分析→ 测量;(3) 选择类型为“面积”,曲线/边为“面组”,投影方向选择为“无”,即可计算出被选中曲面的表面积,如图4.11.4所示。

由图4.11.4可知,零件的表面积A=33434.8mm 2,坯料的直径:206mm D ==≈计算相对厚度: 1.52060.72%t D == (2)确定拉深次数54.557.50.95n h d ==;根据公式(4-21),查表4-11,得拉深次数为2。

(3)计算第一次拉深工序尺寸 为了计算第一次拉深工序尺寸,利用等面积法,求出第一次拉深后工序件的直径和深度。

由于参与第二次拉深变形的区域是从图4.11.2中的L 5开始,因此以L 5开始计算面积,并求出相应的直径。

毕业设计(论文)任务书内容如下:1、毕业设计(论文)题目:拉深五金件的冲压工艺及模具设计2、应完成的项目:(1)、对冲压件进行工艺性分析和方案比较确定(2)、进行冲压工艺方案设计,主要参数计算(毛坯尺寸和拉伸次数确定,落料力、卸料力、压边力等)。

(3)、模具结构形式的确定(注意考虑卸料的结构)(4)、模具主要尺寸的确定(凸凹模刃口尺寸计算、确定卸料弹簧,确定压边材料和冲裁件的排样)(5)、模具整体设计和装配图绘制、主要零件的零件图(6)、选择压力机的规格(7)、装配图零部件明细表和主要零部件设计图(8)、每人须画不少于2个主要零件的零件图。

3、参考资料以及说明:(1)、钟毓斌主编.冲压工艺与模具设计.北京:机械工业出版社 2007 (2)、史铁梁主编.模具设计指导. 北京:机械工业出版社 2003(3)、肖祥芷主编.中国模具设计大典(3).南昌.江西科技出版社 2003 (4)、《冲模设计手册》编写组. 冲模设计手册.北京:机械工业出版社 1996 (5)、陈锡栋主编. 实用模具技术手册.北京:机械工业出版社 2001 (6)、王孝培. 冲压手册[M]. 北京:机械工业出版社,19964. 本毕业设计(论文)任务书于2011年10月20日发出,应于2012年5月10日前完成。

指导教师:签发2011 年10 月20 日学生签名:2011 年10 月25 日毕业设计(论文)开题报告题目拉深五金件的冲压工艺及模具设计时间2011年10月25日至2012 年5月10日本课题的目的意义用本专业所学课程的理论和生产实际知识进行一次对该产品拉伸件的冷冲压模具设计。

主要工序包括:落料、拉深、冲孔。

主要意义1、综合运用专业理论和生产实践知识,进行冷冲模设计的实际训练,而培养和提高学生独立工作的能力。

2、巩固与扩充“冲压模工艺与设计”课程内容,掌握其设计的方法和步骤。

3、掌握冲压模具设计的基本技能,如计算、绘图、查阅设计资料和手册;熟悉模具标准及其它有关的标准和规范,并在模具设计中加以贯彻设计(论文)的基本条件及依据近年来冷冲模的应用越来越广泛,种类包括冲孔模、落料模、弯曲模、拉深模等。

目录1 前言 (1)1.1冲压技术概述 (1)1.2冲压技术的发展趋势 (2)2 冲压工艺分析 (4)2.1零件材料的分析 (4)2.2零件工艺性的分析 (4)2.3确定工艺方案和模具形式 (5)2.4冲压工序数确定 (7)2.5模具类型的确定 (7)2.6工艺方案分析 (7)3 模具结构型式的确定 (8)4 部分工艺参数计算 (9)4.1毛坯尺寸计算: (9)4.2计算反拉深次数 (9)5 各部分工艺力计算 (10)5.1落料、正拉深力过程 (10)5.2反拉深过程 (11)5.3拉深功的计算 (12)6.1反拉深凸、凹模刃口尺寸及公差的计算 (13)6.2冲孔凸、凹模刃口尺寸及公差的计算 (13)6.3冲孔凸模的设计 (14)6.4拉深凹模的设计 (16)6.5凸凹模(拉深凸模和冲孔凹模)设计 (18)7.压力设备选择 (20)8.1模具结构的设计 (22)8.2模具的闭合高度 (22)9 模具其它零件设计及计算 (23)9.2模架的类型及应用 (24)9.3定位装置 (26)9.4卸料装置 (26)9.5推件装置的设计 (27)9.6模柄的类型及选择 (28)9.7凸模固定板 (29)9.8垫板 (30)9.9紧固件 (30)9.10定位销 (30)10.模具的装配 (31)10.1复合模的装配 (31)10.2凸、凹模间隙的调整 (31)11. 模具零件 (32)续表 (33)12.凸凹模制造的工艺过程 (34)13.设计总结 (36).参考文献 (39).致谢 (40)1 前言1.1 冲压技术概述冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

冲压和锻造同属塑性加工(或称压力加工),合称锻压。

冲压的坯料主要是热轧和冷轧的钢板和钢带。

全世界的钢材中,有60~70%是板材,其中大部分是经过冲压制成成品。

汽车的车身、底盘、油箱、散热器片,锅炉的汽包、容器的壳体、电机、电器的铁芯硅钢片等都是冲压加工的。

毕业设计论文论文题目:落料拉深冲孔复合模系部专业模具设计与制造班级学生姓名学号0指导教师年05 月13 日毕业设计(论文)任务书系部:专业:模具设计与制造学生姓名:学号:设计(论文)题目:落料拉深冲孔复合模起迄日期:年 04 月 13 日~ 05月 14日指导教师:发任务书日期: 03 月 10 日毕业设计(论文)任务书1.本毕业设计(论文)课题来源及应达到的目的:工件名称:杯形件材料:Q235料厚:1.5mm图纸:零号图说明书:一万字以上2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):(1)制件工艺性分析与方案的确定(2)工作部分尺寸分析与计算(3)工作零部件的结构设计(4)其它零部件的结构设计(5)模具装配与调试(6)总结毕业设计说明书目录摘要 (3)Summary (4)1 概述 (5)1.1 冷冲压的特点及应用 (5)1.1.1冷冲压的特点 (5)1.1.2 冷冲压的应用 (6)1.2 冷冲压的基本工序和冲压工艺要求 (6)1.2.1 (6)1.3 冲压工艺新技术的发展 (7)2 模具尺寸设计 (9)2.1冲压件的工艺分析 (9)2.2工序分析与计算 (9)2.2.1工艺分析 (9)2.2.2 落料工艺分析与计算 (10)2.2.3拉深工序的工艺分析与计算 (12)2.2.4冲孔工序的工艺分析与计算 (13)3 模具结构总体设计 (18)3.1 凸模和凹模的结构设计与标准化 (18)3.2 准化 (20)3.4 标准模架的选用 (21)3.5 联接件的选用与标准化 (22)3.6 压力机的校核 (22)4 模具的装配与调试 (23)4.1模架总装图 (23)4.2模具的装配与调试 (24)总结 (26)致谢 (27)参考文献 (28)毕业设计说明书目录摘要 (3)Summary (4)1 概述 (5)1.1 冷冲压的特点及应用 (5)1.1.1冷冲压的特点 (5)1.1.2 冷冲压的应用 (6)1.2 冷冲压的基本工序和冲压工艺要求 (6)1.2.1 基本工序 (6)1.2.2 冲压工艺要求 (6)1.3 冲压工艺新技术的发展 (7)2 模具尺寸设计 (9)2.1冲压件的工艺分析 (9)2.2工序分析与计算 (9)2.2.1工艺分析 (9)2.2.2 落料工艺分析与计算 (10)2.2.3拉深工序的工艺分析与计算 (12)2.2.4冲孔工序的工艺分析与计算 (13)3 模具结构总体设计 (18)3.1 凸模和凹模的结构设计与标准化 (18)3.2 固定挡料销的设计与标准化 (20)3.3 卸料装置的设计与标准化 (20)3.4 标准模架的选用 (21)3.5 联接件的选用与标准化 (22)3.6 压力机的校核 (22)4 模具的装配与调试 (23)4.1模架总装图 (23)4.2模具的装配与调试 (24)总结 (26)致谢 (27)参考文献 (28)摘要此次设计为落料—拉深—冲孔复合模,设计本模具充分利用了网上资源,图书馆藏书,更重要的是老师的谆谆教导,才成就了此模具。

设计(论文)专用纸设计(论文)专用纸目录摘要..................................................................................................................... Abstract .. (I)前言 0第一章绪论 (1)1.1 冲压的概念、特点及应用 (1)1.2 冲模分类 (2)1.2.1 根据工艺性质分类 (2)1.2.2 根据工序组合程度分类 (3)1.2.3依产品加工方法分类 (3)1.3 我国冲压现状与发展方向 (3)1.3.3 我国冲压模具的发展方向 (5)1.4 国外模具发展趋势及行业特点 (6)1.4.1 国外模具发展趋势 (6)1.4.2 模具行业特点 (7)1.5 模具设计及加工技术的现状 (8)1.5.1 模具设计技术 (8)1.5.2.模具加工技术 (8)第二章零件的工艺性分析 (9)2.1 零件的工艺性分析 (9)2.2 确定工艺方案 (11)设计(论文)专用纸第三章冲压模具总体结构设计 (12)3.1 模具类型 (12)3.2 操作与定位方式 (12)3.3 卸料与出件方式 (12)3.4 模架类型及精度 (12)第四章模具工艺与设计计算 (13)4.1 计算毛坯尺寸 (13)4.2计算拉深次数 (13)4.3 拉深凸、凹模工作部分的尺寸 (14)4.3.1 凹模圆角半径rd (14)4.3.2 凸模圆角半径rp (14)4.3.3 凸、凹模间隙c (14)4.3.4 凸、凹模尺寸及制造公差 (15)4.4 确定拉深工序尺寸 (15)4.5 拉深力及拉深工的计算 (16)4.6落料工艺尺寸的计算 (17)4.6.1 凸、凹模间隙值的计算 (17)4.6.2 排样方法的确定 (19)4.7 计算工艺力,选择设备 (21)第五章模具标准件选择及闭合高度计算 (24)5.1 标准模架的选择 (24)5.1.1 凹模外形尺寸的计算 (24)5.1.2 选择标准模架 (24)设计(论文)专用纸5.2 模具的实际闭合高度计算及模架的校核 (25)5.3 压力中心的确定 (25)5.4 冷冲压工艺规程卡片 (26)第六章落料首次拉深复合模结构设计 (27)6.1 落料凹模设计 (28)6.3 凸凹模设计 (30)6.4 固定卸料板设计 (31)6.5 模柄设计 (32)6.6 凸凹模固定板设计 (33)6.7 上模座设计 (34)6.8 下模座设计 (35)6.9 橡胶的设计 (36)结论 (37)总结体会 (38)谢辞 (39)参考文献 (40)附录 (41)设计(论文)专用纸摘要随着中国工业不断地发展,模具行业也显得越来越重要。

JIANGXI AGRICULTURAL UNIVERSITY 本科毕业论文(设计)题目:拉深冲孔模具设计学院:工学院姓名:学号: 20101169专业:机械设计制造及其自动化年级:机制1004指导教师:职称:副教授二0 一四年五月江西农业大学毕业设计(论文)任务书摘要通过对工件图形的正确分析,对主要工艺参数的计算,工艺路线是可行的,在此基础上,设计了一对一的拉丝模模腔。

设计了模具成型零件包括冲压加工技术和设计,模具及其他部位如推板,固定板,板,导柱,导套等,计算和工艺参数的选择需要的绘图机制的一部分,和压边卸料装置和其它结构的设计过程,并对模具设计的重点是详细的介绍。

关键词模具设计工艺卡片复合模全套图纸,加153893706AbstractThrough to the blanking work piece craft's correct analysis, the main technological parameter's computation, has established the correct feasible craft route, based on this, has designed a mold cavity drawing mold. This design narrated the mold formation components in detail including the plunger, the lower die and other components like unloads the yard lumber,the dead plate,the backing strip, the guide pillar, the guide sleeve and so design and the processing technological process, the important components' technological parameter's choice and the computation, the drawing organization with pressing nearby the dumping device as other structure's design process, and to has made the detailed introduction emphatically to mold's design part.Key word mold design process chart superposable die目录中文摘要英文摘要1 前言 (6)2 绪论 (7)3 冲件工艺分析及编制冲压工艺方案 (8)3.1 分析零件的工艺性 (8)3.2 计算拉深件的工序尺寸 (8)3.3 编写冲压工艺过程卡片 (11)4 模具总体设计 (12)4.1 模具结构形式的确定 (12)4.2 拉深凸凹模间隙的计算 (12)4.3 拉深凸凹模圆角半径的计算 (12)4.4 各工序凸凹模工作部分尺寸的设计计算 (13)4.5成形工作零件长度的确定 (14)4.6 复合模其他结构形式和标准 (17)4.7 计算拉伸模具闭合高度,校核压力机 (26)5 结束语 (28)参考文献 (29)致谢 (30)1 前言“人生天地间,若白驹过隙,忽然而已。

【精品】毕业设计毕业论文:冲压工艺和模具设计——拉深工艺与拉伸模具设计《冲压工艺与模具设计》课件设计与制作——拉深工艺与拉深模具设计、其他成形工艺及模具设计Design and development of courseware for “stamping process and mold design”: deep drawing process and die design, other forming technology and mold designcourse专业班级:学生姓名:指导教师:学院:年月摘要这篇文章围绕“冲压工艺和模具设计——拉深工艺与拉伸模具设计,其他成形工艺与其他成形模具设计”课件作品,阐述了课件开发的理论基础、教学设计、软件设计和制作流程。

论文开头阐述了《冲压工艺与模具设计》课件制作国内外研究的现状、趋势和存在不足,说明了这一课件作品制作的必要性。

然后阐释了课件制作时遵循的理论基础,包括学习理论、教学理论及传播理论等。

接着又说明了课件制作前进行教学设计和软件设计的流程,包括学习者特征分析、需求分析、环境分析、片头设计、主界面设计,子界面设计等。

再后,讲述了课件制作工具的选择和具体制作过程,包括工具的选择依据,使用的具体方法和使用的基本过程。

最后,总结制作过程中遇到的困难和解决办法及课件存在不足和改进方向。

关键词:拉深工艺;成形工艺;模具设计;课件ABSTRACTThis article works on the theoretical basis for courseware development, instructional design, software design and production process, which is based onmultimedia courseware for “pressing technology and die design course”-deep drawingprocess and die design, other forming technology and die design course”.At the beginning, it described the status, trends and shortcomingsof multimediacourseware for “pressing technology and die design course the pressing technologyand die design at home and abroad, telling the necessity ofproduction of this courseware work. Then it explains the theoretical basis for this courseware production, including learning theory, instructional theory and communication theory. And thenit tells the process of instructional design and software design of courseware production, including learner characteristics, needs analysis, environmental analysis, trailer design, interface design, sub-interface design. After that, it is about the selectionof courseware authoring tool and the production process, including the basis of choice of varied tools, the use of specific mode and the basic process. Finally, it is to sum up the difficulties encountered in the producing process, the resolution, the deficiencies and the direction of improvement of the courseware.Key Words:Deep drawing process; Forming technology; Mold design;Courseware目录1 引言 ..................................................................... ..................................................... 1 2 理论基础 ..................................................................... (3)2.1 认知主义学习理论 ..................................................................... . (3)2.2 建构主义学习理论 ..................................................................... . (3)2.3 课件开发基本要求 ..................................................................... ................... 4 3 设计 ..................................................................... .. (5)3.1 教学设计 ..................................................................... .. (5)3.1.1 学习内容分析 ..................................................................... .. (5)3.1.2 需求分析 ..................................................................... (5)3.1.3 可行性分析 ..................................................................... .. (6)3.2 课件设计 ..................................................................... .. (7)3.2.1 课件结构设计 ..................................................................... .. (7)3.2.2 友好界面设计 ..................................................................... ................. 7 4 制作 ..................................................................... (9)4.1 工具选择 ..................................................................... .. (9)4.2 制作过程 ..................................................................... .. (9)4.2.1 在Photoshop中修图 ..................................................................... .. (9)4.2.2 在Photoshop中制图 ..................................................................... (10)4.2.3 在3dsmax中建模 ..................................................................... (12)4.2.4 在3dsmax中制作动画 ......................................................................154.2.4 在Flash中制作动画和合成............................................................. 16 结论 ..................................................................... ............................................... 21 参考文献 ..................................................................... ............................................... 22 致谢 ..................................................................... .. (23)I1 引言《冲压工艺与模具设计》这门课程是理论性与实践性很强的材料学科专业课程。

内容提要本论文应用本专业所学课程的理论和生产实际知识进行一次冷冲压模具设计工作的实际训练从而培养和提高学生独立工作能力,巩固与扩充了冷冲压模具设计等课程所学的内容,掌握冷冲压模具设计的方法和步骤,掌握冷冲压模具设计的基本的模具技能懂得了怎样分析零件的工艺性,怎样确定工艺方案,了解了模具的基本结构,提高了计算能力,绘图能力,熟悉了规范和标准,同时各科相关的课程都有了全面的复习,独立思考的能力也有了提高。

采用落料拉伸复合模,能较好地实现落料及落料件的修边,模具设计制造简便易行。

落料拉伸效果好,能极大地提高生产效率,但落料拉伸凹模设计较为重要,设计中应充分考虑其落料拉伸模口形状,否则易影响落料拉伸件的形状。

主要工序包括:a复合下料,冲孔,b全周压毛边,冲孔,小折,c冲孔,铆螺母,d 成型。

本设计共分6章,分别论述了产品工艺分析,冲压方案的确定,工艺计算,模板及零件设计,模具组立等问题。

本论文是第三工程(冲孔)的模具。

本设计的内容是确定复合模内型和结构形式以及工艺性,绘制模具总图和非标准件零件图。

Content summaryThus the present paper applies this specialty to study the curriculum the theory and the production know-how carries on a time cold stamping mold design work the actual training to raise and to sharpen the student independent working ability, consolidated and expanded the content which curricula and so on cold stamping mold design studied, the method and the step which the grasping cold stamping mold designed, the basic mold skill which the grasping cold stamping mold designed had understood how analyzed the components the technology capability, how definite craft plan, had understood the mold basic structure, sharpened the computation ability, cartography ability, has been familiar with the standard and the standard, simultaneously various branches correlation curriculum all had the comprehensive review, independent thinking ability also had the enhancement. . can enhance the production efficiency enormously, but falls the material to stretch the concave mold design to be important, in the design should consider fully it falls the material stretch mold mouth shape, otherwise easy to affect falls the material stretches the shape. the punch holes, small booklet, c punch holes, riveting nut, d formation. This design altogether is divided 6 chapters, elaborated the product craft analysis separately, the ramming plan determination, the process design, the template and the components design, the mold group at once question. The present paper is the third project (punch holes) mold. This design content is determined the superposable die former and the structural style as well as the technology capability, draw up the mold assembly drawing and the non-standard letter detail drawing.前言随着科学技术的发展需要,模具已成为现代化不可缺少的工艺装备,模具设计是机械专业一个最重要的教学环节,是一门实践性很强的学科,是我们对所学知识的综合运用,通过对专业知识的综合运用,使学生对模具从设计到制造的过程有个基本上的了解,为以后的工作及进一步学习深造打下了坚实的基础。

圆筒形件落料拉深冲孔复合模设计毕业论文目录绪论 (1)第1章零件的工艺分析 (2)1.1 零件的材料分析 (2)1.2 零件的结构分析 (2)1.3 零件的工艺性分析 (2)第2章确定冲压工艺方案 (3)2.1 零件毛坯的尺寸计算 (4)2.1.1 弯曲毛坯尺寸的确定 (4)2.1.2 拉深次数的确定及尺寸计算 (4)2.2 拟定冲压工艺方案 (4)2.3 圆筒件拉深的变形分析 (5)2.3.1 拉深变形过程圆筒形件是最典型的拉深件 (5)2.3.2 拉深过程中坯料的应力与应变状态 (6)第3章模具总体结构设计方案 (9)第4章主要工艺参数的计算 (10)4.1 确定排样与裁板方案 (10)4.1.1 采用纵裁 (10)4.1.2 采用横裁 (10)4.2 计算该工序的冲压力及选择设备 (11)4.2.1 冲压力计算 (11)4.2.2 压力机标称压力的确定 (12)4.3 弹性卸料装置的选用 (12)4.4 出件装置 (13)第5章模具工作部分尺寸的计算 (13)5.1 落料时凸、凹模尺寸计算 (13)5.2 拉深件凸、凹模尺寸计算 (14)5.3 冲孔凸、凹模尺寸计算 (15)5.4 凸、凹模圆角半径 (16)5.5 弯曲凸、凹模设计 (16)5.6 冲裁间隙 (17)5.6.1 间隙对冲压模具寿命的影响 (17)5.6.2 间隙对冲压工艺力的影响 (17)5.6.3 间隙值的确定 (17)5.7 模架的选择 (18)第6章模具零件的设计 (20)6.1 工作零件 (20)6.1.1 动模上的凸凹模(落料凸模与拉深凹模) (20)6.1.2 定模上的凸凹模(拉深凸模与冲孔凹模) (21)6.1.3 落料凹模 (22)6.1.4 冲孔凸模 (23)6.2 模架的零件 (23)6.2.1 模柄 (23)6.2.2 上模座和下模座 (25)6.3 导向零件 (27)6.3.1 A型导柱 (27)6.3.2 A型导套 (28)6.4 模具的其它零件 (30)第7章模具装配图 (30)7.1 三维装配图 (30)7.1.1 定模座 (30)7.1.2 动模座 (31)7.1.3 模具总装图 (31)7.2 二维装配图 (32)7.3 模具装配顺序 (33)7.3.1 模架的安装 (33)7.3.2 凸模、凹模和凸凹模的装配 (33)7.3.3 总装 (34)参考文献 (35)致谢 (36)第1章零件的工艺分析1.1零件的材料分析08F钢强度、硬度很低,而塑性、韧性极高,具有良好的冷变形性和焊接性,正火后切削加工性尚可,退火后导磁率较高,剩磁较少,但淬透性、淬硬性极低。

毕业设计落料拉深复合模具设计摘要:本文以落料拉深复合模具设计为研究对象,通过对拉深工艺的分析,结合复合模具设计原理,采用CAD软件进行模型设计和分析,以提高模具的精度和效率。

通过对复合模具设计中相关参数的考虑和优化,实现了模具的高效、高精度加工。

关键词:落料拉深;复合模具设计;CAD软件;高效加工;高精度一、引言落料拉深是一种常见的金属成形工艺,广泛应用于汽车制造、航空航天等领域。

在拉深过程中,模具是起到关键作用的装备,其设计有很大的影响因素。

二、落料拉深工艺分析1.工艺步骤落料拉深工艺主要包括以下步骤:预处理、落料、定位、切断、拉伸、回程。

2.模具设计要求(1)模具应具有足够的刚性和强度,以承受金属冲击力和拉伸力。

(2)模具应具有良好的导向性和定位性,以确保成型产品的精度和一致性。

(3)模具应具有优良的散热性,以防止模具温度过高引起变形或破坏。

(4)模具应具有易于安装和调整的特点,以提高生产效率。

三、复合模具设计原理复合模具是指由两个或多个独立零件组成的模具。

其设计原理主要包括以下几个方面:(1)模具设计遵循模具整体性原则,即模具的各零部件应相互协调、配合紧密,确保模具的整体刚性和稳定性。

(2)模具设计要充分考虑零部件之间的连接方式和结构,以确保模具在使用过程中的性能和寿命。

(3)模具设计要充分考虑模具的拆装和调整问题,以提高模具的使用效率和生产效率。

四、CAD软件在复合模具设计中的应用CAD软件是现代模具设计中常用的设计工具,具有快速、准确、高效的特点。

通过CAD软件的应用,可以进行多种参数的优化和分析,以提高模具的设计和制造效率。

此外,CAD软件还能够进行模拟测试,以评估模具设计的可行性和稳定性。

五、复合模具设计实例通过对型材料的落料拉深复合模具设计,详细介绍了模具的各个零部件的设计思路和连接方式。

同时,采用CAD软件对模具进行三维建模和分析,验证了设计的合理性和可行性。

通过对模具设计参数的考虑和优化,实现了模具的高效、高精度加工。

摘要在工业生产中冲压成形技术应用是很广泛的,板料冲压技术是金属加工的一种基本方法,它主要用于生产各种板料零件,具有生产效率高、重量轻、尺寸精度好、低成本并且容易实现机械化和自动化等特点。

本文针对筒形零件的落料工艺性和拉深工艺性,将其设计为落料拉深复合模。

其设计说明中包括了冲压件的工艺性分析、工艺方案的拟定、排样设计、拉深次数、模具结构形式的合理性分析、及模具工作尺寸的计算、冲压设备的选择。

对于落料拉深复合模来说,成形凸凹模的设计也较重要。

为了设计的合理化,尽可能选用了标准件,如模座,模架,导柱导套等。

该论文中也对非标准的零件结构设计,并且附有相应的零件图,最后根据零件结构设计和生产零件的要求生成了总装配图。

关键词:复合模;落料;拉深;装配图ABSTRACTStamping technology is widely applied in industrial production, sheet metal stamping is a kind of basic method of metal processing,it is used to produce all kinds of sheet metal parts, with high production efficiency, good dimensional accuracy and light weight, low cost and easy to realize mechanization and automation, etc.This article in view of the cylindrical parts blanking technology and deep drawing process, the design of deep drawing compound die for blanking.Its design notes including stamping manufacturability analysis, process scheme of layout design, drafting, drawing number, the rationality of the mould structure analysis, and the calculation of the die working size, the choice of stamping equipment.For blanking deep drawing die, the design of forming intensive also are quite important.To the standardization of design, as far as possible choose the standard parts, such as mold, mold base, pressing machine, etc. Non-standard parts structure design is given at the same time, with the corresponding part drawing, finally according to the requirement of the parts structure design and production of parts to generate the general assembly drawing.Key words: Composite molding; Blanking; Drawing; Assembly drawing目录前言 01. 工件分析 (2)1.1 分析工件冲压工艺性 (2)1.2 分析计算确定工艺方案 (3)1.2.1 确定工艺方案 (3)1.2.2 计算毛坯尺寸 (3)1.2.3 计算拉深次数 (4)1.3 主要工艺参数的计算 (4)1.3.1 确定排样、裁板方案 (4)2.模具有关计算 (6)2.1 计算工艺力,选设备 (6)2.2 模具工作部分尺寸计算 (6)3. 模具总体及零件设计 (9)3.1 模具总体设计 (9)3.2模具零件尺寸计算 (9)3.2.1凹模厚度的计算: (9)3.2.2拉深凸模长度的计算: (10)3.2.3凸凹模的长度 (10)3.3 模架及零件的选择 (10)3.4 标准零件的选择 (11)3.5 冷冲压工艺规程卡片 (13)4.模具零件的结构设计 (15)4.1 落料凹模设计 (15)4.2 拉深凸模设计 (16)4.3 凸凹模设计 (17)4.4 刚性卸料板设计 (18)4.5 凸凹模垫板设计 (19)4.6 压边圈设计 (20)4.7 模柄设计 (21)4.8 导柱、导套设计 (22)4.9 打料块设计 (24)4.10 上模座设计 (25)4.11 下模座设计 (26)5. 模具装配图 (28)5.1模具的装配 (30)5.2模具总装 (31)结语 (32)致谢 (33)参考文献 (34)前言冲压技术是通过模具使板材产生塑性变形而获得成品零件的一种成型工艺方法。

湖南湘潭纺织职工大学湘潭技师学院毕业设计课题:落料拉深冲孔复合模零件加工工艺设计数控07A4班专业班级孙喆学生姓名张立夏指导教师目录绪论任务书 (3)第一章、分析理解及备CAD图 (4)第二章、本次设计的基本内容 (10)一、冲裁机械运动 (10)二、拉深模具的机械运动 (11)三、模具的工作原理 (11)第三章、主要零件加工工艺分析 (14)一、落料凹模 (14)二、落料拉深凸凹模 (17)三、冲孔凸模 (21)四、拉深冲孔凸凹模 (23)五、凸模固定板 (28)设计总结 (31)参考文献 (32)绪论加入世贸组织后,我国机械制造业迎来了空前的发展机遇,我国正逐步变成世界制造中心。

为了增强竞争能力,中国制造业开始广泛使用先进的数控技术、模具技术、二十一世纪机械制造业的竞争,其实是数控技术的竞争。

随着数控技术,模具技术的迅速发展及数控机床的急剧增长,我国机械企业急需大批数控机床编程、操作等技术人才,体现现代技术高速发展的情况。

随着科学技术的飞速发展,社会对产品多样化的要求日益强烈,产品更新越来越快,多品种、批量生产的比重明显增加;同时,激烈的市场竞争要求产品研制生产周期越来越短,形状复杂的零件越多,精度要求也越高。

传统的加工设备和制造方法难于适应这种多样化、柔性化与复杂形状的高效高质量加工要求。

本内容反映了理论密切结束实际,分析重于计算,贯穿了质量、生产率和经济性的辩证关系,在能力培养上应力图由浅入深,由表及里。

强调科学分析实验验证和择优决策的能力培养。

必须重视生产实习和现场教学等实践性环节。

密切联系生产实践,在实践中发现问题,提出关键之所在并找到有效解决问题解决问题的措施,从而加深课程内容的理解,在实践中强化对所学知识的应用。

数控技术应用专业毕业设计任务书设计题目:拉深冲孔复合模主要零件的设计与制造工艺姓名:孙喆班级:07A4指导老师:张立夏一、要求:理解拉深冲孔复合模的结构特点与工作过程。

二、根据落料拉深冲孔复合模的总装图(见附件)设计其主要零件的零件图,包括:冲孔凸模、拉深冲孔凸凹模、落料拉深凸凹模以及落料凹模。

1 分析零件的工艺性冲压件工艺性是指冲压零件在冲压加工过程中加工的难易程度。

虽然冲压加工工艺过程包括备料—冲压加工工序—必要的辅助工序—质量检验—组合、包装的全过程,但分析工艺性的重点要在冲压加工工序这一过程里。

而冲压加工工序很多,各种工序中的工艺性又不尽相同。

即使同一个零件,由于生产单位的生产条件、工艺装备情况及生产的传统习惯等不同,其工艺性的涵义也不完全一样。

这里我们重点分析零件的结构工艺性。

该零件是空气滤清器壳,从图1.1中我们可以看出该零件的精度要求不是很高,但要求有较高的钢度和强度。

在零件图中,尺寸01102-φ为IT14级,其余尺寸未标注公差,可以按自由公差计算和处理。

零件的外形尺寸为102φ,属于中小型零件,料厚为1.5mm 。

图1-1空气滤清器壳下面分析结构工艺性。

因为该零件为轴对称旋转体,故落料片肯定是圆形,其冲裁的工艺性很好。

零件为带法兰边圆筒形件,且d D F 、d h 都不太大,拉深工艺性较好,圆角半径R3、R6都大于等于2倍料厚,对于拉深都很适合。

因此,该壳体零件的冲压生产要用到的冲压加工基本工序有:落料、拉深(拉深的次数可能为多次)。

用这些工序的组合可以提出多种不同的工艺方案。

2 确定工艺方案2.1 计算毛坯尺寸由于板料在扎压或退火时所产生的聚合组织而使材料引起残存的方向性,反映到拉深过程中,就使桶形拉深件的口部形成明显的突耳。

此外,如果板料本身的金属结构组织不均匀、模具间隙不均匀、润滑的不均匀等等,也都会引起冲件口高低不齐的现象,因此就必需在拉深厚的零件口部和外缘进行修边处理。

这样在计算毛坯尺寸的时候就必需加上修边余量然后再进行毛坯的展开尺寸计算。

根据零件的尺寸取修边余量的值为4mm 。

在拉深时,虽然拉深件的各部分厚度要求发生一些变化,但如果采用适当的工艺措施,则其厚度的变化量还是并不太大。

在设计工艺过程时,可以不考虑毛坯厚度的变化。

同时由于金属在塑性变形过程中保持体积不变,因而,在计算拉深件的的毛坯展开尺寸时,可以认为在变形前后的毛坯和拉深间的表面积相等。

因为此旋转体零件不是简单结构,我们可以用“形心法”来求得。

根据久里金法则,对于任何形状的母线AB 绕轴线Y —Y 旋转所得到的旋转体面积等于母线长度L 与其重心轴线旋转所得周长2πx 的乘积。

即旋转体面积F=2 πlx因为表面积拉深不变薄,所以面积相等,则204D F π=即 π04F D =因为 76543210F F F F F F F F ++++++=2121)2(r d F -=π )22(11122d r r F +=ππ [])(21113r r h d F +-=π、)22(122224d r r r F +-=ππ ⎥⎦⎤⎢⎣⎡+--=2212325)2()2(r d r d F π、)22(332326ππr r d r F +-= )(3227r h d F -=π由零件给出的尺寸可知:mm d 5.791= mm d 5.1002=mm h 5.381= mm h 25.33425.292=+=mm r 61= mm r 32=mm r 33=所以可以计算出D=194mm由于设计的零件要在一个复合模中完成正反拉深,因此中间有一个正拉深转反拉深的过程,我们可以把这两步分开来计算中间尺寸。

因为[])(57.0)(43.0421*******r r r r h d d D -++-+=其中mm D 194= mm d 5.1001=mm h 5.44= mm r 31=mm r 32=则mm d 1452=中间过程的零件如图2.1所示。

图 2-12.2 计算拉深次数在考虑拉深的变形程度时,必需保证使毛坯在变形过程中的应力既不超过材料的变形极限,同时还能充分利用材料的塑性。

也就是说,对于每道拉深工序,应在毛坯侧壁强度允许的条件下,采用最大的变形程度,即极限变形程度。

极限拉深系数值可以用理论计算的方法确定。

即使得在传力区的最大拉应力与在危险断面上的抗拉强度相等,便可求出最小拉深系数的理论值,此值即为极限拉深系数。

但在实际生产过程中,极限拉深系数值一般是在一定的拉深条件下用实验的方法得出的,我们可以通过查表来取值。

该冲压工件需要正反拉深两个过程,因此可以分别计算其拉深系数来确定拉深次数。

2.2.1 正拉深对于正拉深其实际拉深系数为: 52.01945.100===D d m 且材料的相对厚度为77.01001945.1100=⨯=⨯d t 凸缘的相对直径为44.15.1001451==d d F 凸缘的相对高度为44.05.1005.44==d h 由此可以查出50.0min =m 5.0max =⎪⎭⎫ ⎝⎛d h 因为凸缘的相对高度0.44小于最大相对高度0.5,且实际拉深系数0.52大于最小极限拉深系数0.50,所以正拉深过程可以一次拉深成功。

2.2.2 反拉深对于反拉深其实际拉深系数为: 79.05.1005.79===D d m 且材料的相对厚度为03.11001455.1100=⨯=⨯d t 凸缘的相对直径为26.15.795.1001==d d F 凸缘的相对高度为48.05.795.38==d h 由此可以查出51.0min =m 65.0max=⎪⎭⎫ ⎝⎛d h 因为凸缘的相对高度0.48小于最大相对高度0.65,且实际拉深系数0.79大于最小极限拉深系数0.51,所以反拉深过程也可以一次拉深成功。

2.3 确定工艺方案根据以上分析和计算,可以进一步明确该零件的冲压加工需要包括以下基本工序:落料、正向拉深和反向拉深。

根据这些基本工序,可以拟出如下几种工艺方案:方案一先进行落料,再正拉深,最后进行反拉深,以上工序过程都采用单工序模加工。

方案二落料与正拉深在复合模中加工成半成品,再在单工序模上进行反拉深。

方案三落料、正拉深和反拉深全都在同一个复合模中一次加工成型。

方案四采用带料连续拉深,或在多工位自动压力机上冲压成型。

分析比较上述四种方案,可以看出:方案一用此方案,模具的结构都比较简单,制造很容易,成本低廉,但由于结构简单定位误差很大,而且单工序模一般无导向装置,安装和调整不方便,费时间,生产效率低。

方案二采用了落料与正拉深的复合模,提高了生产率。

对落料以及正拉深的精度也有很大的提高。

由于最后一道反拉深工序是在单工序模中完成,使得最后一步反拉深工序的精度降低,影响了整个零件的精度,而且中间过程序要取件,生产效率不高。

方案三此方案把三个工序集中在一副复合模中完成,使得生产率有了很大的提升。

没有中间的取放件过程,一次冲压成型,而且精度也比较高,能保证加工要求,在冲裁时材料处于受压状态,零件表面平整。

模具的结构也非常的紧凑,外廓尺寸比较小,但模具的结构和装配复杂。

方案四采用带料连续拉深或多工位自动压力机冲压,可以获得较高的生产效率,而且操作安全,但这一方案需要专用的压力机或自动的送料装置。

模具的结构比较复杂,制造周期长,生产成本高。

根据设计需要和生产批量,综合考虑以上方案,方案三最适合。

即落料、正反拉深在同一复合模中完成。

这样既能保证大批量生产的高效率又能保证加工精度,而且成本不高,经济合理。

3 主要工艺参数的计算3.1 确定排样、裁板方案加工此零件为大批大量生产,冲压件的材料费用约占总成本的60%~80%之多。

因此,材料利用率每提高1%,则可以使冲件的成本降低0.4%~0.5%。

在冲压工作中,节约金属和减少废料具有非常重要的意义,特别是在大批量的生产中,较好的确定冲件的形状尺寸和合理的排样的降低成本的有效措施之一。

由于材料的经济利用直接决定于冲压件的制造方法和排样方式,所以在冲压生产中,可以按工件在板料上排样的合理程度即冲制某一工件的有用面积与所用板料的总面积的百分比来作为衡量排样合理性的指标。

同时属于工艺废料的搭边对冲压工艺也有很大的作用。

通常,搭边的作用是为了补充送料是的定位误差,防止由于条料的宽度误差、送料时的步距误差以及送料歪斜误差等原因而冲出残缺的废品,从而确保冲件的切口表面质量,冲制出合格的工件。

同时,搭边还使条料保持有一定的刚度,保证条料的顺利行进,提高了生产率。

搭边值得大小要合理选取。

根据此零件的尺寸通过查表取搭边值为 mm a 2=进距方向 mm a 5.11=于是有进距mm a D h 5.1955.11941=+=+=条料宽度mm a D b 198221942=⨯+=+=板料规格拟用1.5mm ×800mm ×1600mm 热轧钢板。

由于毛坯面积较大所以横裁和纵裁的利用率相同,从送料方便考虑,我们可以采用横裁。

裁板条数 ===19816001b A n 8条余16mm 每条个数 =-=-=5.1955.180012h a B n 4个余16.5mm 每板总个数328421=⨯=⨯=n n n材料利用率 %100)(422⨯⨯-⨯=B A d D n πη%1001600800)16194(43222⨯⨯-⨯=πη%36.73=η计算零件的净重GρFt G =[]g g G 33085.7105.110)41024(1619441222≈⨯⨯⨯⨯⨯⨯--=--π 式中 ρ—密度,低碳钢取385.7cm g =ρ。

[]的第一项为毛坯面积,第二项为底孔废料面积,第三项()为切边废料面积。

3.2 确定各中间工序尺寸整个冲压过程包括落料、正拉深以及反拉深三个过程,在正反拉深过程中,由于是一次冲压成型,所以各次拉深的凸、凹模圆角尺寸必需与零件要求相一致,则正拉深凸模圆角为 3mm正拉深凹模圆角为 3mm正拉深高度为 46mm反拉深凸模圆角为 6mm反拉深凹模圆角为 3mm反拉深高度为 40mm第一个过程为落料正向拉深,成型后如图3.1所示。

图3-1 正向拉深第二个过程为反向拉深,成型后如图3-2所示。

图3-2 反向拉深3.3 计算工艺力、初选设备3.3.1 落料、正拉深过程(1) 落料力平刃凸模落料力的计算公式为τkLt P =式中 P — 冲裁力(N )L — 冲件的周边长度(mm )t — 板料厚度(mm )τ—材料的抗冲剪强度(MPa )K — 修正系数。

它与冲裁间隙、冲件形状、冲裁速度、板料厚度、润滑情况等多种因素有关。

其影响围的最小值和最大值在(1.0~1.3)P 的围,一般k 取为1.25~1.3。

在实际应用中,抗冲剪强度τ的值一般取材料抗拉强度b σ的0.7~0.85。

为便于估算,通常取抗冲剪强度等于该材料抗拉强度b σ的80%。

即b στ8.0=因此,该冲件的落料力的计算公式为b Lt F σπ⨯⨯=8.03.1落N 3905.119414.38.03.1⨯⨯⨯⨯⨯=N 370613=(2) 卸料力一般情况下,冲裁件从板料切下以后受弹性变形及收缩影响。