灰铸铁化学成分范围-NEW

- 格式:pdf

- 大小:21.12 KB

- 文档页数:1

中频炉灰铸铁HT250金属材料配比HT250是一种常用的中频炉灰铸铁材料,它的化学成分和配比对于材料的性能和应用具有重要的影响。

在进行配比设计时,通常需要考虑到材料的力学性能、耐磨性、耐热性等方面的要求。

下面是一种可能的HT250金属材料配比设计,供参考:1.主要原料:-生铁:生铁是铸造铁类材料的主要原料,它提供了铸造铁的基本元素铁和碳。

合适的生铁选择可以保证材料的力学性能和耐磨性。

-废钢:废钢可以提供铸造铁合金化的元素,如镍、铬、钒等。

适量添加的废钢可以改善铸造铁的抗磨性和耐热性。

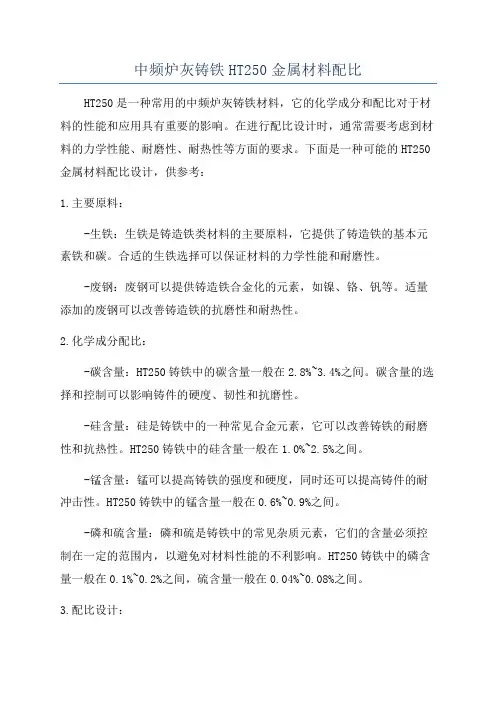

2.化学成分配比:-碳含量:HT250铸铁中的碳含量一般在2.8%~3.4%之间。

碳含量的选择和控制可以影响铸件的硬度、韧性和抗磨性。

-硅含量:硅是铸铁中的一种常见合金元素,它可以改善铸铁的耐磨性和抗热性。

HT250铸铁中的硅含量一般在1.0%~2.5%之间。

-锰含量:锰可以提高铸铁的强度和硬度,同时还可以提高铸件的耐冲击性。

HT250铸铁中的锰含量一般在0.6%~0.9%之间。

-磷和硫含量:磷和硫是铸铁中的常见杂质元素,它们的含量必须控制在一定的范围内,以避免对材料性能的不利影响。

HT250铸铁中的磷含量一般在0.1%~0.2%之间,硫含量一般在0.04%~0.08%之间。

3.配比设计:根据以上的要求,可以进行如下的HT250金属材料配比设计:-生铁:生铁占总配比的70%~80%,其中含碳量为2.8%~3.4%。

-废钢:废钢占总配比的20%~30%,其中含有一定的合金元素,如镍、铬、钒等。

-合金材料:根据需要,可以添加适量的合金材料,以进一步改善材料的性能。

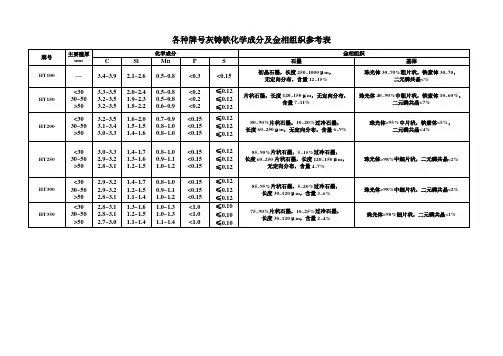

灰铸铁详细资料大全灰铸铁是指具有片状石墨的铸铁,因断裂时断口呈暗灰色,故称为灰铸铁。

主要成分是铁、碳、矽、锰、硫、磷,是套用最广的铸铁,其产量占铸铁总产量80%以上。

根据石墨的形态,灰铸铁可分为:普通灰铸铁,石墨呈片状;球墨铸铁,石墨呈球状;可锻铸铁,石墨成团絮状;蠕墨铸铁,石墨呈蠕虫状。

基本介绍•中文名:灰铸铁•外文名:gray cast iron•指:具有片状石墨的铸铁•主要成分:铁、碳、矽、锰、硫、磷•产量:占铸铁总产量80%以上•套用:制造机架、箱体简介,组成成分,主要性能,热处理,牌号套用,简介灰铸铁是铸铁的一种。

碳以片状石墨形式存在于铸铁中。

断口呈灰色。

有良好的铸造、切削性能,耐磨性好。

用于制造机架、箱体等。

灰铸铁石墨呈片状,有效承载面积比较小,石墨尖端易产生应力集中,所以灰铸铁的强度、塑性、韧度都低于其他铸铁。

但具有优良的减振性、低的缺口敏感性和高的耐磨性。

组成成分灰铸铁碳量较高(为2.7%~4.0%),可看成是碳钢的基体加片状石墨。

按基体组织的不同灰铸铁分为三类:铁素体基体灰铸铁;珠光体一铁素体基体灰铸铁;珠光体基体灰铸铁。

铁素体灰铸铁是在铁素体的基体上分布著多而粗大的石墨片,其强度、硬度差,很少套用;珠光体灰铸铁是在珠光体的基体上分布著均匀、细小的石墨片,其强度、硬度相对较高,常用于制造床身、机体等重要件;珠光体—铁素体灰铸铁是在珠光体和铁素体混合的基体上,分布著较为粗大的石墨片,此种铸铁的强度、硬度尽管比前者低,但仍可满足一般机体要求,其铸造性、减震性均佳,且便于熔炼,是套用最广的灰铸铁。

灰铸铁显微组织的不同,实质上是碳在铸铁中存在形式的不同。

灰铸铁中的碳有化合碳(Fe3C)和石墨碳所组成。

化合碳为0.8%时,属珠光体灰铸铁;化合碳小于0.8%时,属珠光体—铁素体灰铸铁;全部碳都以石墨状态存在时,则为铁素体灰铸铁。

主要性能力学性能灰铸铁的力学性能与基体的组织和石墨的形态有关。

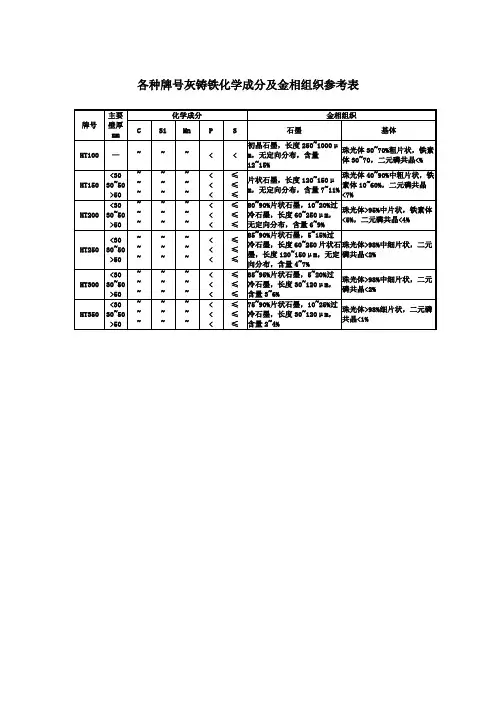

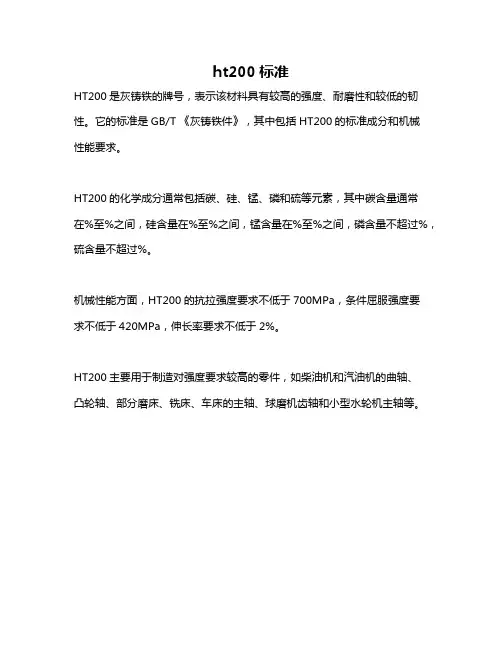

ht200标准

HT200是灰铸铁的牌号,表示该材料具有较高的强度、耐磨性和较低的韧性。

它的标准是GB/T 《灰铸铁件》,其中包括HT200的标准成分和机械

性能要求。

HT200的化学成分通常包括碳、硅、锰、磷和硫等元素,其中碳含量通常在%至%之间,硅含量在%至%之间,锰含量在%至%之间,磷含量不超过%,硫含量不超过%。

机械性能方面,HT200的抗拉强度要求不低于700MPa,条件屈服强度要

求不低于420MPa,伸长率要求不低于2%。

HT200主要用于制造对强度要求较高的零件,如柴油机和汽油机的曲轴、

凸轮轴、部分磨床、铣床、车床的主轴、球磨机齿轴和小型水轮机主轴等。

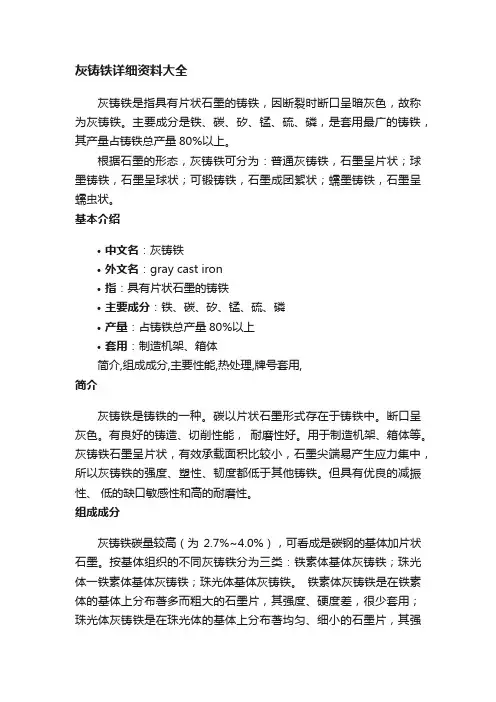

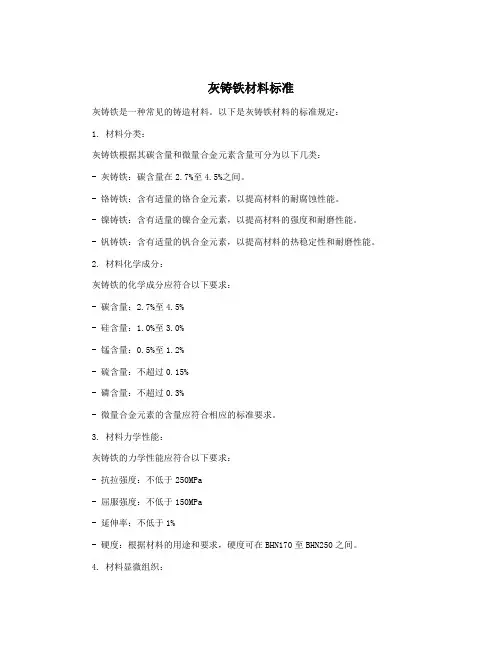

灰铸铁材料标准灰铸铁是一种常见的铸造材料。

以下是灰铸铁材料的标准规定:1. 材料分类:灰铸铁根据其碳含量和微量合金元素含量可分为以下几类:- 灰铸铁:碳含量在2.7%至4.5%之间。

- 铬铸铁:含有适量的铬合金元素,以提高材料的耐腐蚀性能。

- 镍铸铁:含有适量的镍合金元素,以提高材料的强度和耐磨性能。

- 钒铸铁:含有适量的钒合金元素,以提高材料的热稳定性和耐磨性能。

2. 材料化学成分:灰铸铁的化学成分应符合以下要求:- 碳含量:2.7%至4.5%- 硅含量:1.0%至3.0%- 锰含量:0.5%至1.2%- 硫含量:不超过0.15%- 磷含量:不超过0.3%- 微量合金元素的含量应符合相应的标准要求。

3. 材料力学性能:灰铸铁的力学性能应符合以下要求:- 抗拉强度:不低于250MPa- 屈服强度:不低于150MPa- 延伸率:不低于1%- 硬度:根据材料的用途和要求,硬度可在BHN170至BHN250之间。

4. 材料显微组织:灰铸铁的显微组织应具有良好的铸造性能和力学性能:- 铸造时应尽量消除孔隙、夹杂物等缺陷。

- 铸件表面应平整,无裂纹和鳞皮。

- 显微组织应为铁素体和珠光体的混合体。

- 允许相应数量的石墨片存在,但不应过多。

5. 材料表面处理:为了提高灰铸铁的耐腐蚀性能和美观性,可以对其进行以下表面处理:- 镀锌:使用电镀或热浸镀等方法,在铸铁表面形成一层锌层,提高其耐腐蚀性能。

- 粉末涂层:使用喷涂或静电粉末涂层等方法,在铸铁表面形成一层保护层,提高其美观性和耐腐蚀性能。

以上是灰铸铁材料的一些标准规定,供参考使用。

具体标准应根据实际应用和相关行业标准进行确定。

关于灰铸铁在材料科学日新月异的今天,灰铸铁仍能作为一种结构材料而具有相当的竞争能力,与相关的研究工作是分不开的。

目前,许多重要的机器零件,如机床床身、内燃机缸体、缸盖、壳体、压缩机缸体和液压阀等,都是用灰铸铁制成的。

但不同的是,我们对灰铸铁性能的要求越来越高了。

既要强度高又要有良好的加工性能,要求厚、薄截面组织要均匀一致,还要求铸铁的弹性模量大,铸件的尺寸更稳定。

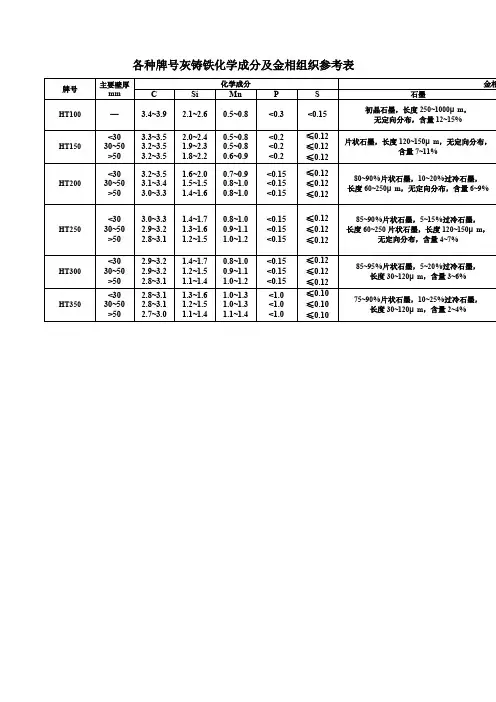

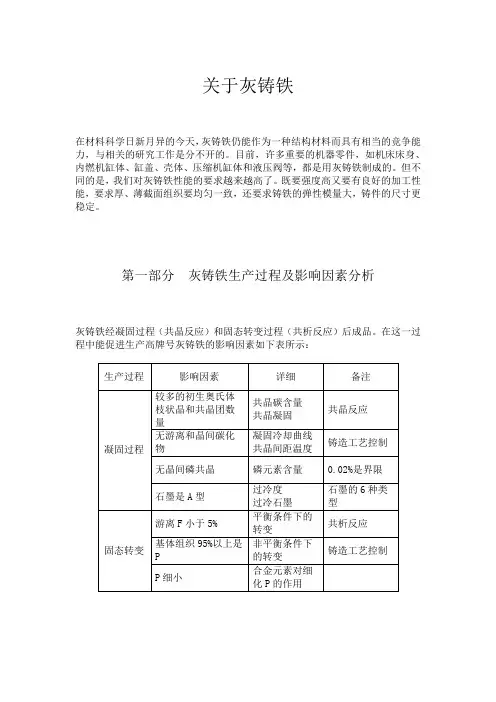

第一部分灰铸铁生产过程及影响因素分析灰铸铁经凝固过程(共晶反应)和固态转变过程(共析反应)后成品。

在这一过程中能促进生产高牌号灰铸铁的影响因素如下表所示:1、较多的初生奥氏体枝状晶和共晶团数量1.1初生奥氏体枝状晶的析出灰铸铁大都是亚共晶铸铁,共凝固过程从自液相中析出初生奥氏体枝晶开始。

即使是共晶成分的铸铁,也会产生一些初生奥氏体,因为诱发共晶反应有赖于石墨的生核,石墨生核又需要一定的过冷度,这就有利于析出初生奥氏体。

共晶反应前析出的初生奥氏体枝晶的量愈多,铸铁的强度愈高,初生奥氏体枝晶的多少,取决于铸铁的化学成分。

碳含量是决定奥氏体枝晶析出量的主要因素,碳含量比共晶碳含量(4.3%)低得愈多,奥氏体枝晶析出量就愈多。

大多数合金元素,都改变铸铁的共晶碳含量,从而改变初生奥氏体枝晶的析出量。

使铸铁共晶碳含量降低的元素,通常称为石墨化元素;使共晶碳含量提高的元素,称为碳化物稳定元素。

硅和磷是作用强的、降低铸铁共晶碳含量的元素,灰铸铁中含有硅和磷时,其共晶碳含量见下式:共晶碳含量(%)= 4.3%-1/3(%Si+%P)硫降低共晶碳含量的作用大于硅和磷,其在灰铸铁中作用的机制比较复杂,以后会较详细地谈到。

铝降低共晶碳含量的作用也很强,但铝主要用于高铝耐热铸铁,一般灰铸铁中都不含铝。

如果灰铸铁的含碳量不变,加入降低共晶碳含量的合金元素,就会使铸铁的碳当量增高,从而会使初生奥氏体枝晶的析出量较少,共晶凝固的液相较多。

如果保持灰铸铁的碳当量不变,适当地提高含硅量,降低含碳量(即采用较高的硅碳比),却可以稍稍增加奥氏体枝晶量,同时减少石墨析出量。

灰铸铁密度

灰铸铁密度(Gray Cast Iron Density)是指由铁和碳等金属元素制成的灰色铸铁的密度。

灰铸铁密度受其化学成分、组织结构以及添加剂等影响,它们最常见的形式为球墨铸铁和石墨铸铁,广泛应用于工业制造中。

铸铁是一种多元合金,由铁和碳等金属元素制成,其中铁的比例占总体的90%以上,而碳的含量一般在2.14-4.5%之间,如果碳的含量超过4.5%,就会形成灰色的铸铁。

灰铸铁的碳含量一般在3.0-3.3%之间,灰铸铁的碳含量较高,使铸铁具有较高的强度和塑性,因此被广泛应用于机械制造领域。

灰铸铁密度受其化学成分、组织结构以及添加剂等影响。

灰铸铁中所含铁元素的原子量以及碳元素的数量直接影响着灰铸铁的密度。

此外,灰铸铁的铁素材料会受到氧化物和硫化物的影响,也会影响灰铸铁的密度。

此外,灰铸铁的组织结构也会影响其密度。

球墨铸铁和石墨铸铁是常见的灰铸铁类型,它们的组织结构和成分都有所不同,因此它们的密度也有所不同。

球墨铸铁是由铁碳合金和球状铁素组成,其密度一般在7.2-7.6 g/cm³之间;而石墨铸铁是由碳、碳化铁和石墨组成,其密度一般在6.7-7.1 g/cm³之间。

此外,灰铸铁的添加剂也会影响其密度。

灰铸铁中常添加铝、镁、锰、锌、铅、锡、钼和铬等元素,它们的添加量和种类不同,会影响灰铸铁的密度。

另外,灰铸铁的热处理也会影响其密度,经过正火和退火处理后,灰铸铁的密度会发生变化。

综上所述,灰铸铁密度是由其化学成分、组织结构以及添加剂等因素共同决定的,其密度一般在6.7-7.6 g/cm³之间,广泛应用于工业制造中。