(整理)光伏组件检验标准

- 格式:doc

- 大小:124.50 KB

- 文档页数:4

太阳能光伏组件外观验标准太阳电池组件外观检验规范______晶体硅太阳能组件RS—QJ—02—001B—JS1范围本检验规范适用于为本公司生产的所有的晶体硅太阳电池组件。

本检验规范对晶体硅太阳电池组件的分类等级、外观要求等进行规定和对检验标准进行明确。

2.规范性引用文件IEC61215标准IEC61730标准UL1703标准3定义:CLASSA:从整体的外观角度看是较完美的,无任何的技术缺陷,外观质量状况在严格的规定范围内。

CLASSB:技术上无任何缺陷,即符合IEC61215;IEC61730;UL1703标准,但外观不是很完美。

不合格品:外观质量状况较差(视角上有较强的缺陷)。

一般来说,有可能影响组件安全性能,以及一些对产品寿命有影响的缺陷将作为不合格品处理。

4对CLASSA,CLASSB,不合格品的处理:对CLASSA组件视为合格品处理下面对CLASSA、CLASSB、不合格品的具体分级进行描述。

一、电池片处;以上缺口均不可过电极(主栅线、副栅线)每个组件缺口崩边数量≤3个。

,、有V型缺口判定为--不合格片3.印刷:CLASSA电极图形清晰、完整、无氧化、断栅、背铝背电极完整,无明显凸起的铝刺、铝包;无发黄、脱层、背铝主栅线银浆完全脱落判定----不合格4.裂片要求电池片表面无任何裂痕(含隐裂)判定为--不合格5.电池片崩边:电池片的崩边深度≤0.5片厚,面积≤1mm2,电池片每边不超过2处崩边。

、崩边大于1mm2,判定为—CLASSB6.EVA缺料判定为--不合格7.断栅细栅断线宽度不超过0.5mm,且少于3处!二、铝型材三、背板TPT背板1.CLASSBTPT无划伤,组件上鼓包高度不超过1mm,数量不超过10个;组件背面允许有凹陷面积不超过5mm²,深度不超过1mm,数量不超过2个。

无四、电池片间距1.太阳能电池组件间距要求:、串与串间距3.0mm±0.5。

判定为—CLASSA、片与片间距为2mm±0.1判定为--CLASSA2.电池片与周边有源器件之间的距离。

光伏组件电池板检验要求规范一、材料要求:1.硅片:硅片应符合国家或国际标准,具有良好的质量和纯度。

2.连接线:连接线应具有良好的导电性和耐久性,不得出现划痕、脱漆等情况。

3.玻璃:玻璃应具有良好的透光性和耐候性,不得出现裂纹、气泡等缺陷。

二、外观要求:1.表面平整度:光伏组件电池板的表面应平整、无明显凹凸、起皱、熔融或漏胶等缺陷。

2.玻璃表面质量:玻璃表面应光滑、无划痕、气泡、模糊等缺陷。

3.边框:边框应平直、无断裂、变形等缺陷,并且固定牢固。

三、性能要求:1.转换效率:光伏组件电池板的转换效率应符合国家或行业标准,具有良好的能量转换性能。

2. 开路电压(Voc):光伏组件电池板的开路电压应符合设计要求,并具有稳定的电压输出。

3. 短路电流(Isc):光伏组件电池板的短路电流应符合设计要求,并具有稳定的电流输出。

4.填充因子(FF):光伏组件电池板的填充因子应符合设计要求,达到最佳电池效能。

5.绝缘电阻:光伏组件电池板的绝缘电阻应符合国家或行业标准,确保安全使用。

6.抗PID性能:光伏组件电池板应具有良好的抗PID性能,保证在高湿度和高温环境下的稳定性能。

7.抗反射性能:光伏组件电池板的表面应具有良好的抗反射性能,提高光吸收效率。

四、标识要求:1.标识清晰:光伏组件电池板的标识应清晰、易读,能够准确表示产品的型号、生产日期、生产厂家等信息。

2.防伪标识:光伏组件电池板的防伪标识应具有高度的防伪性,防止假冒产品的流通。

3.认证标识:光伏组件电池板应标明通过的相关认证,如国家质量认证、国际质量认证等。

以上是光伏组件电池板检验要求规范的主要内容。

通过对光伏组件电池板的材料、外观、性能和标识等方面的检验,可以确保产品的质量和性能符合要求,并且提供准确的产品信息和防伪保障。

光伏组件电池板的检验要求规范的制定和实施,对于推动光伏产业的发展、增强产品竞争力具有重要意义。

光伏组件中背板的检验标准在光伏组件的制造过程中,背板是一个重要的组成部分,它不仅能提供支撑和保护作用,还起到了电气绝缘和防潮的作用。

为了确保光伏组件的质量和性能,背板的检验变得尤为重要。

本文将介绍光伏组件中背板的主要检验标准。

1. 外观检验首先,对背板的外观进行检验。

应确保背板表面均匀光洁、无明显划痕、凹凸和污垢。

同时,也应注意背板边缘是否完整,无破损或松动现象。

2. 尺寸检验背板的尺寸检验是确保其符合设计要求的重要步骤。

应按照相关标准测量背板的长度、宽度和厚度。

测量结果应与产品规范一致,误差范围不得超过规定的标准。

3. 强度检验背板在使用过程中需要具备一定的强度,以承受各种外力的作用。

强度检验主要包括弯曲强度和拉伸强度。

背板在特定条件下进行弯曲和拉伸测试,测试结果应达到规定的极限值。

4. 电气绝缘性能检验背板在光伏组件中起到电气绝缘的作用,因此必须具备一定的绝缘性能。

检验时,可采用安全电阻测试法,通过对背板表面的绝缘电阻进行测量,判断背板的绝缘性能是否合格。

5. 抗湿热性能检验光伏组件在户外环境中长期使用,会接触到潮湿的空气,因此背板的抗湿热性能也是需要检验的重要指标之一。

可以采用高温高湿或模拟加速老化等方法对背板进行检测,以评估其耐候性和防潮性能。

6. 火焰抗击穿性能检验考虑到光伏组件在极端情况下可能会遭受火灾,背板需具备一定的火焰抗击穿性能。

该项检验可通过火焰传播测试、垂直燃烧测试等方法进行。

背板不应燃烧或延迟燃烧,也不得传播火焰。

7. 耐力性能检验背板在使用过程中还需要具备一定的耐力性能,以保证其长期使用的稳定性。

耐力性能测试一般包括热循环测试、湿热循环测试和机械冲击等。

在测试中,应检查背板是否出现破裂、开裂或失去机械强度等现象。

8. 其他性能检验除了以上主要检验指标,根据光伏组件的实际要求,还可对背板的其他性能进行检验。

例如,耐风压性能、防盗性能、电感应耐性能等,都是可以根据实际情况进行选择性检验的。

成品抽检标准

(1)组件外观标准详见如下: (测试条件:

电池片缺角重要

缺陷

V型、锯齿不允许;

碎片穿孔重要

缺陷

不允许

虚印

轻微

缺陷1)长度<3mm。

单块组件数量≤10处2)3mm≤长度≤5mm,单块组件数量≤2处

3)单片电池片集中虚印面积≤4mm²,单块组件≤3片

焊带

焊带

偏移

轻微

缺陷

焊带偏移≤1mm

焊带

未剪

轻微

缺陷

1)未剪焊带超出汇流条≤3mm,焊带与汇

流条完全接触

2)汇流条超出焊带≤5mm;

汇流条

汇流

条位置

偏移

重要

缺陷

汇流条与电池片之间≥1mm

安全距离

安全

距离致命

缺陷

焊带距离玻璃边缘≥10mm

焊带距离边框内侧≥3.5mm

汇流条距离玻璃边缘≥10mm

(2)组件EL检验标准如下:

__________________________________________________

2. 产品接受/拒收标准:

__________________________________________________。

光伏组件的检验测试(终检)一、终检的内容根据国家标准《地面用晶体硅光伏组件的设计鉴定和定型》(GB/t9535-1998)和《海上用太阳能电池组件通用规范》(GB/t14008-1992)的规定,光伏组件需要检查和测试的基本项目如下:1.电气性能测试;2.电气绝缘性能试验;3.热循环试验;4.湿热湿冷实验;5.机械负荷试验;6.冰雹试验;7.老化试验。

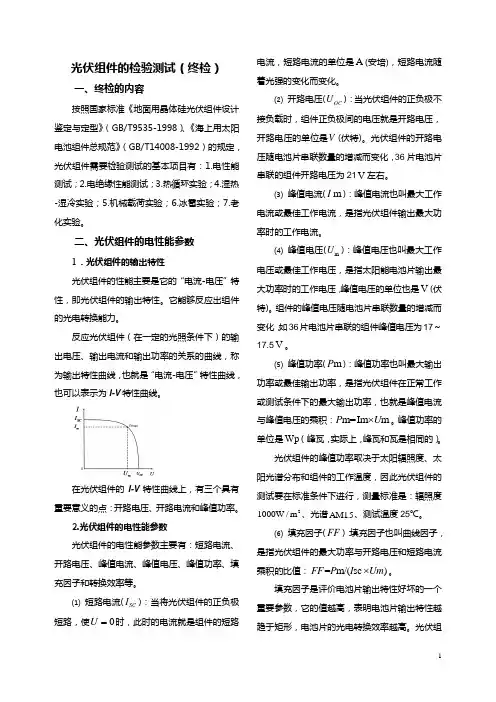

二、光伏组件的电性能参数1.光伏组件的输出特性光伏组件的性能主要是它的“电流-电压”特性,即光伏组件的输出特性。

它能够反应出组件的光电转换能力。

反映光伏组件(在一定照明条件下)输出电压、输出电流和输出功率之间关系的曲线称为输出特性曲线,即“电流-电压”特性曲线,也可以表示为I-V特性曲线。

在光伏组件的i-v特性曲线上,有三个具有重要意义的点:开路电压、开路电流和峰值功率。

2.光伏组件的电气性能参数光伏组件的电性能参数主要有:短路电流、开路电压、峰值电流、峰值电压、峰值功率、填充因子和转换效率等。

(1)短路电流(ISC):当光伏组件的正负极短路时,u?0,此时的电流为元件短路电流,短路电流的单位是a(安培),短路电流随着光强的变化而变化。

(2)开路电压(UOC):当光伏组件的正负极未连接到负载时,组件正负极之间的电压为开路电压,开路电压的单位为V(伏特)。

光伏组件的开路电压随串联电池数量的增加或减少而变化。

串联36个电池的模块的开路电压约为21V。

⑶峰值电流(im):峰值电流也叫最大工作电流或最佳工作电流,是指光伏组件输出最大功率时的工作电流。

(4)峰值电压(UM):峰值电压也称为最大工作电压或最佳工作电压,指太阳能电池输出最大功率时的工作电压。

峰值电压的单位也是v(伏特)。

模块的峰值电压随串联电池芯数的增加或减少而变化。

例如,串联36个电池芯的模块的峰值电压为17~17.5V。

⑸峰值功率(pm):峰值功率也叫最大输出功率或最佳输出功率,是指光伏组件在正常工作或测试条件下的最大输出功率,也就是峰值电流与峰值电压的乘积:pm=im?um。

光伏组件检测及标准有哪些光伏组件检测主要包括以下几个方面的内容:1. 电性能检测:包括开路电压、短路电流、最大功率点电压和电流等电性能参数的测量。

2. 光性能检测:包括光伏组件的光谱响应、光伏组件的光电转换效率等光性能指标的测量。

3. 力学性能检测:包括光伏组件的机械强度、抗压强度和抗震动性能等力学性能的测量。

4. 耐久性检测:包括光伏组件的耐候、耐湿热、抗腐蚀等耐久性能的测量。

5. 温度特性检测:包括光伏组件的工作温度范围、温度系数等温度特性的测量。

6. 反射率检测:包括光伏组件表面反射特性的测量,以评估其损耗情况。

7. 尺寸和重量检测:包括光伏组件的尺寸和重量等外观特性的测量。

光伏组件的检测一般依据相关的国际和国内标准进行,例如国际电工委员会(IEC)发布的IEC 61215和IEC 61646等标准,以及中国国家标准(GB)等。

这些标准规定了光伏组件检测的具体方法和要求,确保光伏组件的质量和性能符合相应的标准要求。

除了上述提到的光伏组件检测内容和标准外,还有其他一些与光伏组件相关的检测和标准。

1. 光伏组件温度系数检测:温度系数是衡量光伏组件在不同温度下电性能的变化程度。

根据国际标准IEC 61215和IEC 61646,光伏组件应该在标准测试条件(STC)下进行温度系数的测量,包括开路电压温度系数、最大功率点电压温度系数和短路电流温度系数等。

2. 动态机械载荷测试:光伏组件在实际使用中会受到各种机械载荷的作用,如风压、雪载等。

因此,按照标准(如IEC 61215和IEC 61646)要求,光伏组件需要经过动态机械载荷测试,以评估其在极端环境下的力学强度和可靠性。

3. 引线检测:光伏组件的引线连接质量直接影响其性能和安全。

引线检测包括引线的接触性能、引线的电气连接性能等。

国际标准(如IEC 61215和IEC 61646)规定了引线检测的具体方法和要求。

4. 耐湿性和耐腐蚀性测试:光伏组件在湿热环境中,如高湿度和高温环境下,需要测试其耐湿性能和耐腐蚀性能。

光伏组件原材料检验标准,原材料检验项目及方法一.电池片1.检验内容及方式:1)电池片厂家,包装(内包装及外包装),外观,尺寸,电性能,可焊性,珊线印刷,主珊线抗拉力,切割后电性能均匀度。

(电池片在未拆封前保质期为一年)2)抽检(按来料的千分之二),电性能和外观以及可焊性在生产过程全检。

2.检验工具设备:单片测试仪,游标卡尺,电烙铁,橡皮,刀片,拉力计,激光划片机。

3.所需材料:涂锡带,助焊剂。

4.检验方法:1)包装:良好,目检。

2)外观:符合购买合同要求。

3)尺寸:用游标卡尺测量,结果符合厂家提供的尺寸的±0.5mm4)电性能:用单体测试仪测试,结果±3%。

5)可焊性:用320-350℃的温度正常焊接,焊接后主珊线留有均匀的焊锡层为合格。

(要保证实验用的涂锡带和助焊剂具有可焊性)6)珊线印刷:用橡皮在同一位置反复来回擦20次,不脱落为合格。

7)主珊线抗拉力:将互链条焊接成△状,然后用拉力计测试,结果大于2.5N。

8)切割后电性能均匀度:用激光划片机将电池片化成若干份,测试每片的电性能保持误差在±0.15w。

5.检验规则:以上内容全检,若有一项不符合检验要求则对该批进行千分之五的检验。

如仍不符合4).5).7)8)项内容,则判定该批来料为不合格。

二.涂锡带1.检验内容及方式:1)厂家,规格,包装,保质期(六个月),外观,厚度均匀性,可焊性,折断率,蛇形弯度及抗拉强度。

2)每次来料全检(盘装),外观生产过程全检。

2.检验所需工具:钢尺,游标卡尺,烙铁,老虎钳,拉力计。

3.所需材料:电池片,助焊剂。

4.检验方法:1)外包装目视良好,保质期限,规格型号及厂家。

2)外观:目视涂锡带表面是否存在黑点,锡层不均匀,扭曲等不良现象。

3)厚度及规格:根据供方提供的几何尺寸检查,宽度±0.12mm,厚度±0.02mm视为合格。

4)可焊性:同电池片检验方法5)折断率:取来料规格长度相同的涂锡带10根,向一个方向弯折180°,折断次数不得低于7次。

光伏组装件检测标准

1. 引言

该文档旨在制定光伏组装件检测的相关标准,以确保光伏组装件的质量和安全性,同时促进光伏行业的发展。

2. 检测标准

2.1 外观检测

- 检查组装件的外观是否正常,如有明显划痕、变形、污渍等缺陷,应予以记录和报告。

2.2 功能性检测

- 测试组装件的发电效率,确保其在光照条件下能够正常产生电能。

- 检测组装件的电压和电流输出,确保其符合设计要求。

- 确保组装件能够正常工作在预定的温度和湿度条件下。

2.3 安全性检测

- 检测组装件是否存在电气漏电和短路等安全隐患,并做出相应记录和报告。

- 检测组装件的抗风能力和抗压能力,确保其能够在恶劣环境下安全运行。

2.4 耐久性检测

- 通过暴露测试,确定组装件在不同气候条件下的耐久性和抗腐蚀性能。

3. 报告和记录

每次检测应生成相应的检测报告和记录,包括检测日期、检测结果以及任何不合格项的详细描述。

这些报告和记录应保存在合适的档案中,以便日后的参考和审核。

4. 遵守法规

在制定和执行光伏组装件检测标准时,应遵守国家和地区的相关法规和要求,确保检测工作的合法性和准确性。

5. 结论

制定光伏组装件检测标准对于确保光伏组装件的质量和安全性至关重要。

本文档所列的检测标准可以作为制定光伏组装件检测方案的参考,以促进光伏行业的健康发展和规范运营。

光伏组件质量判断标准及规则质量判定标准及规则—过程控制一、分选:由品管员每个工作日均衡时间抽检,各工岗负责自检1、具体分档标准按照作业指导书要求2、确保电池片清洁无指纹、无损伤。

3、所分组件的电池片无严重色差二、单焊:由品管员每个工作日均衡时间抽检,各工岗负责自检1、互联条选用符合设计文件2、保持烙铁温度在320-350℃之间,每日对烙铁温度抽检三次3、当把已焊上的互联条焊接取下时,主栅线上应留下均匀的银锡合金4、互联条焊接光滑、无毛刺、无虚焊、脱焊、无锡珠堆锡5、焊接平直,牢固,用手沿45°左右方向轻提焊带不脱落6、焊带均匀的焊在主栅线内,焊带与电池片的主栅线错位不能大于0.5mm,最好在0.2mm 以内。

7、电池表面保持清洁,完整,无损伤三、串焊:由品管员每个工作日均衡时间抽检,各工岗负责自检1、焊带均匀得焊在主栅线内,焊带与电池片的背电极错位不能大于0.5mm2、每一单串各电池片的主栅线应在一条直线上,错位不能大于1mm3、互联带焊接光滑、无毛刺、无虚焊、脱焊、无锡珠4、电池片表面保持清洁5、单片完整,无损伤四、自动焊接:由品管员每个工作日均衡时间抽检,各工岗负责自检1、严禁任何人在机器自动运行时进入焊接区、排版区。

2、焊带均匀得焊在主栅线内,焊带与电池片的背电极错位不能大于0.5mm3、每一单串各电池片的主栅线应在一条直线上,错位不能大于1mm4、互联带焊接光滑、无毛刺、无虚焊、脱焊、无锡珠5、电池片表面保持清洁6、单片完整,无损伤7、焊接平直,牢固,用手沿45°左右方向轻提焊带不脱落8、定时对机器进行清洁。

应及时添加电池片,钢化玻璃,助焊剂,在焊带快用完时及时更换五、叠层:由品管员每个工作日均衡时间抽检,各工岗负责自检1、叠层好的组件定位准确,串与串之间间隙一致,误差±0.5mm2、串接条正、负极摆放正确3、汇流条选择符合图纸要求,汇流条平直,无折痕划伤及其他缺陷4、EV A、TPT要盖满玻璃(背板、玻璃无划伤现象)5、拼接过程中,保持组件中无杂质、污物、手印、焊带条等残余部分6、玻璃、TPT、EV A的“毛面”向着电池片7、序列号好吗正确,与隔离TPT上边缘平行,隔离TPT上边缘与玻璃平行8、组件内部单片无破裂9、涂锡带多余部分要全部剪掉10、电流电压要达到设计要求11、所有焊点不能存在虚焊12、不同厂家的EV A不能混用六、层压:由品管员每个工作日均衡时间抽检,各工岗负责自检1、组件内单片无破裂、无裂纹、无明显位移,串与串之间距离不能小于1mm2、焊带及电池片上面不允许有气泡,其余部分0.5-1mm的气泡不能超过3个,1-1.5mm气泡不能超过1个3、组件的内部无杂质和污物4、EV A的凝胶率不能低于75%,每批EV A测量二次5、层压工艺参数严格按照内部设定参数6、背面平整,凸点不能超过1mm,不能存在鼓泡现象7、组件内部不应该存在真空泡8、玻璃及背板无划伤现象9、修边时,TPT与玻璃边缘齐平,允许偏差-0.5mm七、装框:由品管员每个工作日均衡时间抽检,各工岗负责自检1、外框安装平整、挺直、无划伤及其他不良、无硅胶2、铝合金边框对角线小于1米的误差小于2mm,大于等于1米的误差小于3mm3、铝合金边框四个安装孔孔间距的尺寸允许偏差±0.5mm4、接线盒无破裂、隐裂,配件齐全;5、旁路二极管的极性正确,标识清晰;6、接线盒底部硅胶厚度1-2㎜;7、接线盒位置准确,与四边平行,接线盒四周硅胶密封;8、组件于铝边框之间不能有缝隙;9、拼角边框四角毛刺要去除干净;10、铝边框拼角美观,接缝处缝隙小于0.5mm,高度落差小于0.5mm;八、清洗:由品管员每个工作日进行均衡抽检1、玻璃表面无残留EV A、硅胶及其他灰尘赃物;2、铝边框干净无污物;3、背板无残留EV A及其他污物;4、玻璃、背板及铝边框无划伤及其他不良;九、组件测试:电性能全检按照仪器操作的作业指导书进行测试,每四小时对测试仪进行校正一次,允许偏差为设定值的±3%;十、耐压测试:抽检将组件引出线短路后接到测试仪的正极,将组件暴露的金属部分接到测试仪的负极,以不大于500v/s的速率加压,直到1000v+2倍的系统最大电压,维持1min,如果开路电压小于50v,则所加电压为500v,无绝缘击穿(小于50μA),或表面无破裂现象。

光伏组件的检验测试(终检)一、终检的内容按照国家标准《地面用晶体硅光伏组件设计鉴定与定型》(GB/T9535-1998)、《海上用太阳电池组件总规范》(GB/T14008-1992)的规定,光伏组件需要检验测试的基本项目有:1.电性能测试;2.电绝缘性能测试;3.热循环实验;4.湿热-湿冷实验;5.机械载荷实验;6.冰雹实验;7.老化实验。

二、光伏组件的电性能参数1.光伏组件的输出特性光伏组件的性能主要是它的“电流-电压”特性,即光伏组件的输出特性。

它能够反应出组件的光电转换能力。

反应光伏组件(在一定的光照条件下)的输出电压、输出电流和输出功率的关系的曲线,称为输出特性曲线,也就是“电流-电压”特性曲线,也可以表示为I-V 特性曲线。

在光伏组件的I-V 特性曲线上,有三个具有重要意义的点:开路电压、开路电流和峰值功率。

2.光伏组件的电性能参数光伏组件的电性能参数主要有:短路电流、开路电压、峰值电流、峰值电压、峰值功率、填充因子和转换效率等。

⑴ 短路电流(SC I ):当将光伏组件的正负极短路,使0U =时,此时的电流就是组件的短路电流,短路电流的单位是A (安培),短路电流随着光强的变化而变化。

⑵ 开路电压(OC U ):当光伏组件的正负极不接负载时,组件正负极间的电压就是开路电压,开路电压的单位是V (伏特)。

光伏组件的开路电压随电池片串联数量的增减而变化,36片电池片串联的组件开路电压为21V 左右。

⑶ 峰值电流(m I ):峰值电流也叫最大工作电流或最佳工作电流,是指光伏组件输出最大功率时的工作电流。

⑷ 峰值电压(m U ):峰值电压也叫最大工作电压或最佳工作电压,是指太阳能电池片输出最大功率时的工作电压,峰值电压的单位也是V (伏特)。

组件的峰值电压随电池片串联数量的增减而变化,如36片电池片串联的组件峰值电压为17~17.5V 。

⑸ 峰值功率(m P ):峰值功率也叫最大输出功率或最佳输出功率,是指光伏组件在正常工作或测试条件下的最大输出功率,也就是峰值电流与峰值电压的乘积:m=Im m P U ⨯。

光伏电池组件测试标准光伏电池组件是太阳能发电系统中的核心部件之一,其性能稳定性和可靠性直接影响着整个光伏发电系统的发电效率和寿命。

因此,对光伏电池组件进行严格的测试是非常必要的。

本文将介绍光伏电池组件测试的标准和方法,以期为相关从业人员提供参考。

一、光伏电池组件外观检查。

1.1 外观检查项目。

光伏电池组件的外观检查是第一道工序,主要包括表面平整度、玻璃表面是否有划伤、背板是否有裂纹、边框是否完整等项目。

1.2 检查方法。

采用目视检查和触摸检查相结合的方法,对光伏电池组件进行全面的外观检查,确保组件外观完好。

二、光伏电池组件电性能测试。

2.1 电性能测试项目。

光伏电池组件的电性能测试主要包括开路电压、短路电流、最大功率点电压、最大功率点电流等项目。

2.2 测试方法。

采用多用途太阳能电池测试仪进行测试,按照测试仪器的操作说明进行测试,确保测试结果准确可靠。

三、光伏电池组件耐久性测试。

3.1 耐久性测试项目。

光伏电池组件的耐久性测试主要包括温度循环测试、湿热循环测试、紫外线辐照测试等项目。

3.2 测试方法。

采用符合国家标准的测试设备进行测试,按照标准要求进行测试,确保测试结果符合标准要求。

四、光伏电池组件安全性能测试。

4.1 安全性能测试项目。

光伏电池组件的安全性能测试主要包括防火性能测试、耐候性测试、电气安全性能测试等项目。

4.2 测试方法。

采用符合国家标准的测试设备进行测试,按照标准要求进行测试,确保光伏电池组件的安全性能符合标准要求。

五、光伏电池组件质量控制。

5.1 质量控制要求。

光伏电池组件的生产企业应建立完善的质量控制体系,确保产品质量稳定可靠。

5.2 质量控制方法。

采用先进的生产工艺和严格的质量控制流程,对光伏电池组件进行全程质量控制,确保产品质量达标。

六、光伏电池组件测试报告。

6.1 报告内容。

光伏电池组件测试报告应包括外观检查、电性能测试、耐久性测试、安全性能测试等内容。

6.2 报告编制。

光伏行业检测标准

一、光伏组件性能检测

1.1外观检测

检查光伏组件的外观是否完好,有无裂缝、断线、短路等问题。

1.2性能测试

测试光伏组件的最大功率、电压、电流等性能指标,以确保其符合设计要求。

二、光伏系统检测

2.1绝缘电阻检测

检测光伏系统中的绝缘电阻,确保其符合安全标准。

2.2耐压测试

对光伏系统进行耐压测试,以确保其在承受规定电压时能正常工作。

三、光伏材料检测

3.1原材料质量检测

对光伏组件所使用的原材料进行质量检测,如电池片、胶膜、边框等,确保其符合设计要求。

3.2附件质量检测

对光伏系统所使用的附件进行质量检测,如逆变器、蓄电池、电线等,确保其符合设计要求。

四、光伏安装工程检测

4.1基础工程检测

检测光伏安装工程的基础工程,如支架安装、混凝土浇筑等,确保其符合设计要求。

4.2安装质量检测

检测光伏组件的安装质量,如支架角度、组件间距等,确保其符合设计要求。

五、光伏产品安全性能检测

5.1防雷检测

对光伏系统的防雷设施进行检测,确保其能够有效地保护系统和设备。

5.2消防检测

对光伏系统的消防设施进行检测,确保其在火灾情况下能够及时启动并控制火势。

宁波市鑫友光伏有限公司太阳能组件原材料检验标准此检验标准作为太阳能组件原材料的验收规范1. 电池片类:1.1 外观检验:在同一方向,同一角度用肉眼观察电池片表面颜色,应呈褐色、无水痕、手印,电极图形清晰,完整,无断线,背面铝电极完整,无明显凸起的铝珠,尺寸符合规定的要求。

1.2电池片受光面不规则缺损处面积小于1mm2数量不能超过2个,电池片边缘缺角面积小于1mm2,数量不能超过2个;电池片上不允许出现肉眼可见裂纹,正放电池片于工作台上,用塞尺测量电池的弯曲度,弯曲度不能超过0.75mm.。

1.3 电池片的电性能检验在常温下用“模拟太阳能标准电池片测试系统”进行测试,根据测试的最大功率Pm的参数按要求进行分档放置并标示清楚。

1.4 电池片外观,电性能100%检验,电池片存储条件:通风,干燥,相对湿度小于60%,环境温度25℃±2,单组独存放,存放期限6个月。

2. 钢化玻璃类:2.1外观检验:采用低铁钢化玻璃(又称为白玻璃)的标准厚度为3.2㎜,允许偏差±0.2㎜,长*宽的尺寸要符合相应定单的技术文件要求,允许偏差±0.5㎜,两对角线的尺寸应相等,允许偏差0.7㎜。

2.2 钢化玻璃允许每米边上有长度不超过1㎜,自玻璃边缘向玻璃板表面延伸度不超过1㎜,自板面向玻璃另一面延伸不超过三分之一的爆边,钢化玻璃上不允许有长度大于1㎜的集中气泡,对于长度小于1㎜的气泡,每平方米不能超过6个,钢化玻璃不允许有结石,裂纹缺角的情况发生。

2.3钢化玻璃表面允许有每平方米的宽度小于0.1㎜,长度小于50㎜的划伤数量不多于4条,每平方米的宽度0.1至0.5㎜,长度小于50mm划伤不超过1条,钢化玻璃不允许有波形弯曲现象,弓形弯曲不允许超过0.2%。

2.4钢化玻璃表面要清洁无水疱,不得有裸手触摸过的痕迹,在太阳电池片光谱响应的波长范围在(320-1100nm)钢化玻璃的透明率达90%以上,对于大于1200nm的红外光有较高反射率,同时能耐太阳紫外光线的辐射并且透光率不下降。

光伏组件中背板的检验标准主要包括以下几个方面:

1. 外观检查:检查背板表面是否有损伤、变形、气泡等缺陷。

2. 尺寸检查:检查背板的尺寸是否符合要求,包括长度、宽度、厚度等。

. 厚度测量:使用厚度测量仪检测背板的厚度是否符合要求。

4. 材质检查:检查背板的材质是否符合要求,包括硅片、聚酯膜等。

5. 耐候性测试:将背板暴露在室外环境中,观察其是否发生老化、变色等现象。

6. 防水性能测试:将背板浸泡在防水剂中,观察其是否发生起泡、脱落等现象。

7. 抗拉强度测试:使用拉伸试验机对背板进行抗拉强度测试,以判断其承载能力是否满足要求。

总之,光伏组件中背板的检验标准需要综合考虑外观、尺寸、材质、耐候性、防水性能以及抗拉强度等多个方面,以确保背板的质量符合要求,为光伏组件的正常运行提供保障。

光伏组件测试标准

光伏组件测试标准是用于评估和验证光伏组件(太阳能电池板)性能和质量的一套标准和规范。

以下是常见的光伏组件测试标准:

1. IEC 61215:这是国际电工委员会(IEC)发布的关于晶体硅太阳能电池板的性能测试标准。

它包括测试光伏组件的功率输出、电气特性、机械特性、环境适应性等。

2. IEC 61730:这是IEC发布的关于光伏组件的安全性测试标准。

它包括对光伏组件的电气和机械安全性进行测试,以确保其在各种环境和应用条件下的安全性。

3. UL 1703:这是美国安全实验室(UL)发布的光伏模块安全标准。

它包含了对光伏组件的电气安全性、起火和燃烧测试等的要求。

4. EN 61215:这是欧洲标准化委员会发布的光伏组件性能测试标准。

它与IEC 61215相似,也用于

评估光伏组件的电气性能和环境适应性。

除了这些国际和地区标准外,许多国家和地区还制定了自己的光伏组件测试标准,以满足当地的特定要求和法规。

在选择光伏组件时,可以参考这些标准来判断其性能和质量,并确保所选组件符合适用的标准要求。

光伏项目质量验收标准一、光伏组件质量验收标准。

光伏组件是光伏发电系统的核心部件,其质量直接关系到光伏发电系统的发电效率和寿命。

因此,在光伏项目验收中,需要对光伏组件的质量进行严格检验。

主要包括外观质量、电性能、耐久性等方面的验收标准。

外观质量主要包括外观缺陷、表面污染等方面的检验;电性能主要包括开路电压、短路电流、填充因子、转换效率等方面的检验;耐久性主要包括耐候性、抗风压、抗冲击等方面的检验。

只有通过严格的光伏组件质量验收,才能确保光伏发电系统的长期稳定运行。

二、光伏支架质量验收标准。

光伏支架是光伏组件的支撑装置,其质量直接关系到光伏组件的安全稳定运行。

在光伏项目验收中,需要对光伏支架的质量进行严格检验。

主要包括材料质量、焊接质量、防腐蚀性能等方面的验收标准。

材料质量主要包括钢材的材质、厚度等方面的检验;焊接质量主要包括焊缝的牢固性、均匀性等方面的检验;防腐蚀性能主要包括防腐蚀涂层的附着力、耐腐蚀性等方面的检验。

只有通过严格的光伏支架质量验收,才能确保光伏组件的安全可靠运行。

三、光伏电气系统质量验收标准。

光伏电气系统是光伏发电系统的关键部分,其质量直接关系到光伏发电系统的运行安全和稳定性。

在光伏项目验收中,需要对光伏电气系统的质量进行严格检验。

主要包括电缆敷设质量、接线盒质量、逆变器质量等方面的验收标准。

电缆敷设质量主要包括电缆的敷设方式、规范性等方面的检验;接线盒质量主要包括接线盒的防水性能、耐高温性能等方面的检验;逆变器质量主要包括逆变器的效率、稳定性等方面的检验。

只有通过严格的光伏电气系统质量验收,才能确保光伏发电系统的安全稳定运行。

综上所述,光伏项目质量验收标准是保障光伏发电系统建设质量的重要保障。

只有严格按照标准进行验收,才能确保光伏项目的长期稳定运行,实现经济效益和社会效益的双丰收。

因此,各相关部门和单位应高度重视光伏项目质量验收工作,确保光伏发电系统的质量和安全。

光伏组件产品质量标准

一、外观质量

光伏组件的外观质量应符合以下要求:

1.组件表面应平整、光滑,无明显划痕、凹陷、气泡等缺陷;

2.组件边缘应整齐,无毛刺;

3.组件上的商标、型号、功率等标识应清晰、完整。

二、性能参数

光伏组件的性能参数主要包括以下几个方面:

1.输出功率:组件的输出功率应符合产品规格书的要求,且在标准测试条件下(如AML5,25°C等)应保持稳定;

2.电压和电流:组件的电压和电流应满足设计要求,以保证组件的正常运行;

3.效率:组件的效率应不低于产品规格书中的规定值;

4.功率衰减:在长期运行过程中,组件的功率衰减应符合相关标准要求;

5.温度系数:组件的温度系数应满足设计要求,以保证其在不同温度下的性能稳定性。

三、可靠性和耐久性

光伏组件应具有良好的可靠性和耐久性,能够承受各种恶劣环境和气候条件的影响,具体要求如下:

1.耐候性:组件应能够在高温、低温、潮湿、紫外线和沙尘等

恶劣环境下正常工作;

2.机械强度:组件应具有一定的机械强度,能够承受风、雪等自然灾害的冲击;

3.寿命:组件的使用寿命应符合相关标准要求,保证其在长期运行过程中性能稳定。

四、环境适应性

光伏组件的环境适应性主要包括以下几个方面:

1.温度范围:组件应能够在不同的温度环境下正常工作,包括高温、低温等极端环境;

2.湿度范围:组件应能够在不同的湿度环境下正常工作,包括高湿度、低湿度等极端环境;

3.抗风压:组件应具有一定的抗风压能力,能够承受一定强度

的风力作用。