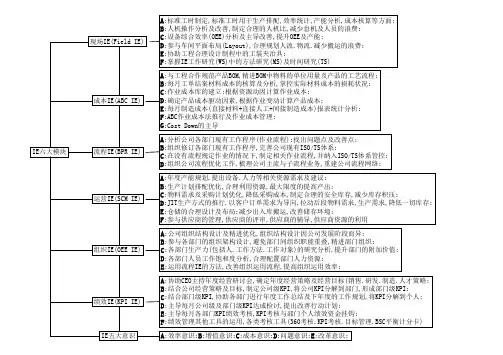

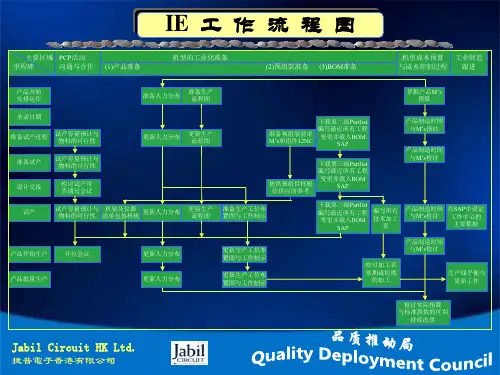

ie工作改善提案运作流程图

- 格式:doc

- 大小:19.51 KB

- 文档页数:1

生产实习目的1.通过实习了解工业工程领域的知识的应用背景。

2.深入了解企业中工业工程各种基本知识和原理的实际应用情况,巩固和加深对知识的理解,并加以整合,提高综合分析问题和解决问题的能力。

3.了解实习企业的生产管理的基本情况,发现存在的问题并提出解决方案。

4.掌握提案改善的一般流程及具体做法,在团队中(或个人)如何完成一个提案从提出到发表的全流程,为毕业后的实操奠定坚实基础。

5.学习企业管理人员,工程技术人员对企业的高度责任感,对工作尽职尽责,勇于改革,不断进取创新的奉献精神。

实习任务从数据统计得出的各类产品装配各工件装配 SPT ,及拉平衡状况分析表,及原因分析与改善建议。

装配部部门简介装配部,作为车模生产的最后一道工序,肩负着车模成品的组装和包装的全部生产过程。

装配部现有六条生产线和一条样办组装线。

常用的设备有:钻床,电批,手啤机,风批,烙铁,高周波,封口机等。

为了更好的完成各种的生产任务,装配部引入了精益生产工艺流程。

精益生产是目前工业界公认最佳的一种生产组织体系和方式。

通过合理的排拉,达到合理生产,提高效率和质量的目的。

例子一:DCP1/25 货车,按流程标准可分成:车身半品( 10人),车身组合(16人),内座组合(4人),车底组合(11人),成品组装(7人)和包装(9人)共六个小组(57人)来完成。

每个小组会有一次或以上的自检。

例子二:YTB002 1/42莱茵之星单层客车按流程标准可分成:内座组装(12人),车底组装(9人),车身组装(20人),成品包装(6人)共四个小组(47人)来完成,在其中也加入了多少的自检。

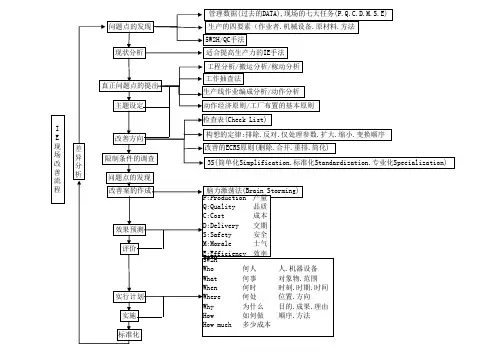

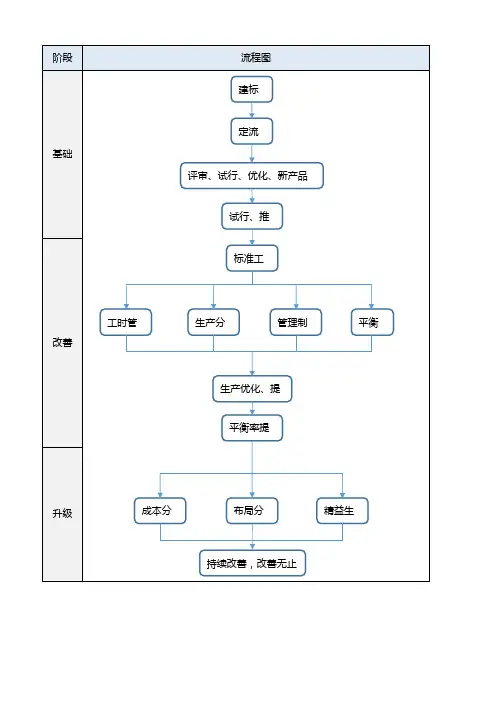

装配车间平面分布图装配生产线平衡改善过程 了解产品组装工艺 对U 型拉进行工时测定,得到统计数据 从统计数据分析U 型拉平衡状况 识别瓶颈工位,找出不平衡的原因 运用平衡改善法则(ECRS 法则)、动作经济原则等方法制定改善方案 将改善方案告知组长或装配主任,实施现场改善 改善效果分析总结平衡改善法则-ECRS 法则简介 符号 名称说明E 取消Eliminate 对于不合理、多余的动作或工位给予取消 C 合并Comebine 对于无法取消又是必要的,看是否可以合并以达到省时、简化的目的 R重排Rearrange 经过取消、合并后,可再根据“何人”“何时”“何处”三个提问后进行重排S简化Simplify 经过取消、合并、重排后的必要工位,应考虑能否采用最简单的方法或设备替代,以节省人力和时间以上ECRS法则,具体可通过下列图片来说明生产中如何运用改善:装配线平衡典型案例数据统计时间:2012/8/2-2012/8/3 U拉序号:U24、U25产品编号:53072(太空车)组装部分:成品和包装改善方案提出时间:2012/8/2改善方案实施时间:2012/8/3改善前各工位组装工艺工位序号 组装工艺SPT(秒)人数设备1 双花轴装进轮子*2,再用啤机压紧 9.5 1 手啤机2 再装入太同车下壳,再用压紧轮子*2 11 1 手啤机3 太空车上壳+太空车下壳组件 6 14 太空车身打螺丝13 1 电动批5 太空车上壳表面粘贴蓝色标签1 8 16 太空车上壳表面粘贴蓝色标签2 8 17 太空车上壳表面粘贴蓝色标签3 8 18 太空车半品装太空车雷达 6 1 抹布9 清洁位,车身抹洗面水 9 1 抹布10 检查位,擦拭车身 10 111 太空车成品装进胶袋 6 112 胶袋粘透明胶纸,并最终装进外箱8 1此款产品的装配线由U25、U24两个U型拉组成,工位分布如下图所示:平衡率=各工序的作业时间/(瓶颈工位时间*人数)=(9.5+11+6+13+8+8+8+6+9+10+6+8)/(13*12)=65.71%平衡损失率=1-平衡率=34.29%改善前装配线工位平衡图改善措施从统计数据分析这条装配线,可以发现瓶颈工位是工位4。