水泥磨技术参数

- 格式:doc

- 大小:1.04 MB

- 文档页数:15

1.原始数据①摸机的有效内径、有效长度;②磨机的仓数,各仓长度;③磨机的转速;④研磨体装载量,研磨体填充率;⑤磨机需用功率和电机功率;⑥分级设备的规格,分级设备的电机功率;⑦磨尾出口提升机规格和电机功率;⑧原料的种类及配比;⑨产品种类和产品细度指标。

2.入磨物料性能测定:①物料表面水分(%),物料内在水分(%);②物料温度;③原料比重;④物了的易磨性;⑤物料粒度;⑥煤的热值(烘干磨)。

3.物料的筛分析曲线:①磨内物料的筛分析曲线;②出磨物料细度、比表面积和颗粒组成;③成品的细度、比表面积和颗粒组成;④回料的细度、比表面积和颗粒组成;⑤收尘器收集的细粉细度和比表面积。

4.物料的温度测定:①磨内物料温度曲线;②出磨物料温度;③产品温度;④回料温度;⑤磨机筒体外壁温度。

5.出磨物料的水分测定:①出磨物料的水分;②成品水分;③回料水分。

6.通风和收尘的测定:⑴磨机周围的空气温度、相对湿度和地区气压;⑵入磨热风温度(烘干磨);⑶出磨气体温度;⑷进收尘器气体温度;⑸漏风系数;⑹磨机入口气体负压;⑺磨机出口气体负压;⑻磨机出口气体动压;⑼磨机出口气体的含湿量;⑽入收尘器气体的露点;⑾通风机入口或出口的压力;⑿磨机排除气体的含湿量;⒀入收尘器和出收尘器气体的含湿量;⒁收尘器进口和出口的气体压力。

7.磨机的工作指数测定:①磨机的小时产量测定;②产品细度的合格率;③磨机的运转率;④单位电耗;⑤单位球、段消耗。

8.磨机操作参数的测定:⑴循环负荷率;⑵选粉效率;⑶磨机单位容积物料的通过量;⑷磨内存料量;⑸球料比;⑹物料的流速;⑺物料在磨内的停留时间;⑻磨内通风量;⑼磨内风速;⑽选粉机循环风量;⑾热平衡计算。

1.MB42145水泥磨原始数据⑴规格:φ4.2×14.5m, 最大装载量260t,电机功率4000KW,设备总重337t;⑶分级设备:①粗粉分离器:φ5000,风量9000-10000m3/h,排风机电机315KW;②O-sepa:能力94-115t/h,电机160KW。

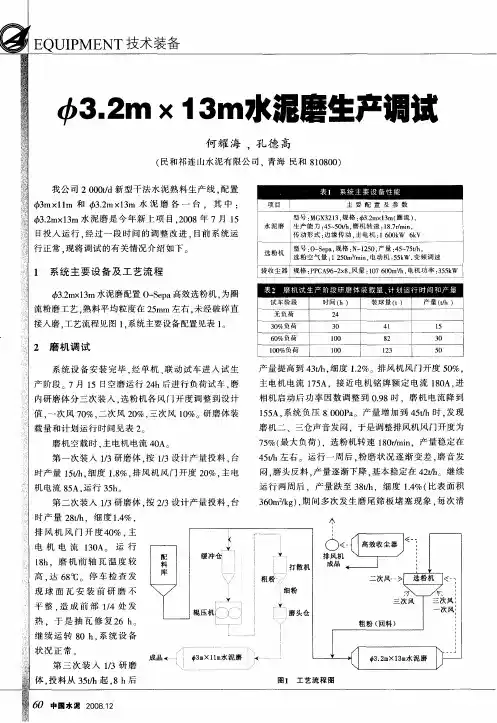

【水泥磨技术参数】4.213水泥磨的钢球级配4.213水泥磨的钢球级配3.0m×13m高细水泥磨提高水泥颗粒级配的效果2007-12-29 作者:作者:王贵生贵阳市麟山水泥厂SA水泥厂3.0m×13m开流高细磨生产水泥,产量45~48t/h,比表面积>360m2/kg,3~32μm水泥颗粒含量63%~65%,混合材掺量达到40%~45%,其中工业废渣掺量>35%,创造了较好的经济效益和社会效益。

1磨机工艺技术参数(表1)主电机:YR1400-8/(1400kW/10kV)减速机:JD×900输送设备:进料提升机:NE100×12.6m/11kW/90t/h出料提升机:NE100×21.6m/11kW/90t/h成品提升机:NE100×32.6m/22kW/90t/h成品链式输送机:FU315×26m/11kW/80t/hMB30130高细磨共分四仓,一、二仓中间为内选粉筛,双层隔仓板结构,物料经一仓破碎冲击作用,进入二仓,在二、三仓设有筛分双层隔仓板装置,筛板篦缝孔径在5mm;三、四仓设有普通双层隔仓板,活化挡料环,磨尾出料装置与筛粉隔仓板相似;出料端采用组合式出料篦板,实现了料和球的分离。

一仓、二仓装有阶梯衬板,三仓、四仓装有小波纹衬板。

2磨机研磨体级配入磨熟料采用新型干法窑熟料,平均入磨粒度15mm,根据入磨粒度确定平均球径:,由于没有预破碎,开路磨一仓平均球径要增大1~2mm,各仓填充率是一仓小于二仓,二仓大于三仓,三仓小于四仓,研磨体全部采用钢球级配。

采用逐渐增大级配的方法,第一级小、第二级逐渐增大级配,一仓平均级配71.13mm,二仓球径41.16mm,三仓球径29.35mm,四仓球径16.84mm。

研磨体总重量108t,其级配见表2。

3水泥颗粒级配的效果采用高细磨生产水泥,有利于提高水泥的颗粒级配。

水泥细粉是由大小不同的颗粒组合的混合粉体,水泥颗粒对水泥强度影响较大,文献报道?眼1?演?熏3~32μm的颗粒是水泥熟料主要活性部分,对强度增长率起主要作用。

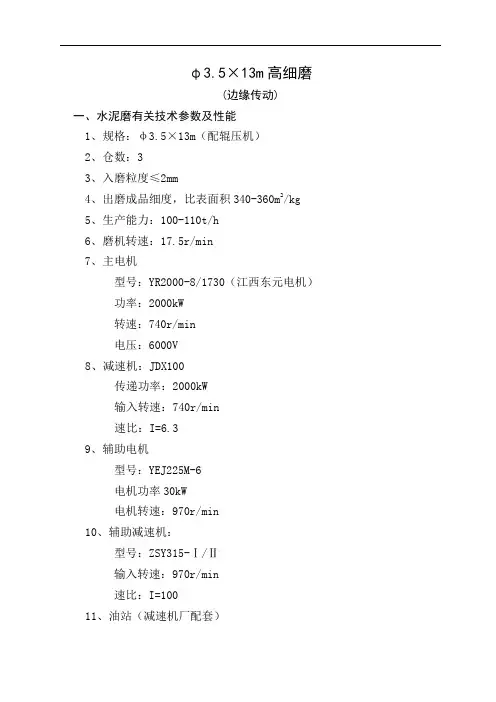

φ3.5×13m高细磨(边缘传动)一、水泥磨有关技术参数及性能1、规格:φ3.5×13m(配辊压机)2、仓数:33、入磨粒度≤2mm4、出磨成品细度,比表面积340-360m2/kg5、生产能力:100-110t/h6、磨机转速:17.5r/min7、主电机型号:YR2000-8/1730(江西东元电机)功率:2000kW转速:740r/min电压:6000V8、减速机:JDX100传递功率:2000kW输入转速:740r/min速比:I=6.39、辅助电机型号:YEJ225M-6电机功率30kW电机转速:970r/min10、辅助减速机:型号:ZSY315-Ⅰ/Ⅱ输入转速:970r/min速比:I=10011、油站(减速机厂配套)12、润滑方式:稀油站(GYXZ-63A)配主轴承(1)低压系统流量:63L/min 供油压力:0.4MPa供油温度:40±3℃电机:Y112M-4 4.0kW(2)高压系统泵型号:2.5MCY14-1B流量:2.5L/min供油压力:32MPa电机:Y112M-6 2.2kW(3)冷却水耗量:3-6m3/h加热器功率:3kW×3工作介质:N220-N32012、磨机总重:265t(不含研磨体)二、主要零部件、材质1、筒体 Q235-B δ=40mm 端板Q235-B δ=140mm,焊后整体退火。

2、中空轴材质ZG230-450,轴Φ1400X720,内径Φ1133,法兰Φ2400,法兰厚度140。

3、主轴瓦:Φ1400X720瓦体材质:HT250瓦衬材质:巴氏合金 ZchSnSb11-6轴承下座材质: HT2504、大齿轮:斜齿ZG310-570 正火处理,模数30,齿数200,齿宽6855、小齿轮:斜齿40Cr调质处理,模数30,齿数200,齿宽6906、衬板:中铬合金(包用一年半以上)7、稀油站:GYXZ-63A8、隔仓装置:组合筛分隔仓装置篦板篦缝6±1,内圈盲板开篦缝,一二仓之间筛板筛孔3.15,一二仓之间筛板筛孔2.5,篦板与筛板之间带有排渣管,能及时将粗颗粒返回头仓。

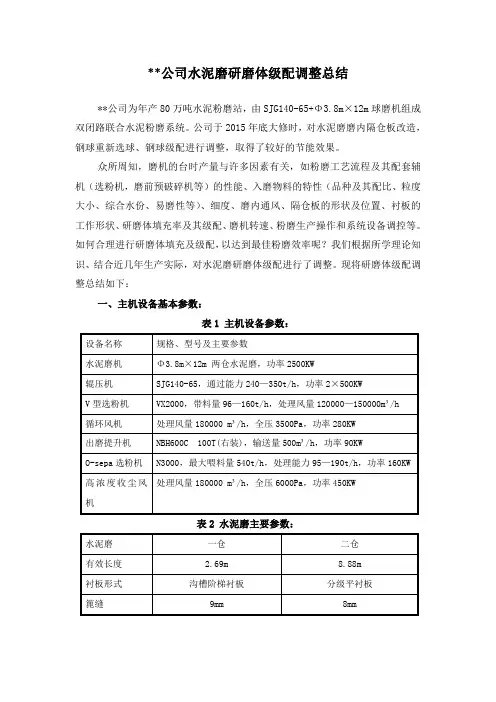

**公司水泥磨研磨体级配调整总结**公司为年产80万吨水泥粉磨站,由SJG140-65+Φ3.8m×12m球磨机组成双闭路联合水泥粉磨系统。

公司于2015年底大修时,对水泥磨磨内隔仓板改造,钢球重新选球、钢球级配进行调整,取得了较好的节能效果。

众所周知,磨机的台时产量与许多因素有关,如粉磨工艺流程及其配套辅机(选粉机,磨前预破碎机等)的性能、入磨物料的特性(品种及其配比、粒度大小、综合水份、易磨性等)、细度、磨内通风、隔仓板的形状及位置、衬板的工作形状、研磨体填充率及其级配、磨机转速、粉磨生产操作和系统设备调控等。

如何合理进行研磨体填充及级配,以达到最佳粉磨效率呢?我们根据所学理论知识、结合近几年生产实际,对水泥磨研磨体级配进行了调整。

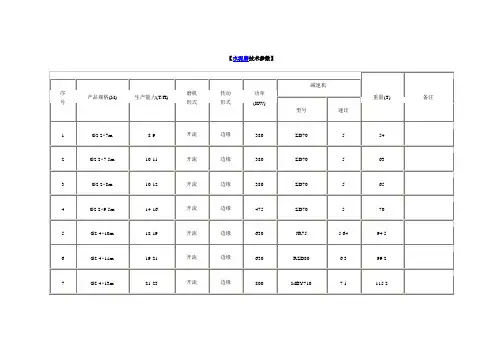

现将研磨体级配调整总结如下:一、主机设备基本参数:表1 主机设备参数:表2 水泥磨主要参数:二、研磨体级配调整前后对比:调整思路:1、减少水泥磨钢球装载量,降低水泥磨运行功率。

找出水泥磨钢球装载量与水泥磨台时的最佳结合点。

在水泥磨台时与降低水泥电耗之间,找出最佳平衡点。

2、辊压机预破碎能力较前期略有降低,入磨物料细度增大,需适当加大平均球径。

表3 水泥磨钢球级配调整前:表4 水泥磨钢球级配调整后:钢球级配调整后,一仓装载量降低4.1吨,平均球径增大1.73mm;二仓装载量降低8.06吨,平均球径增大0.74mm。

三、技改效果:技改完成后,经过半个月的调试和调整,球磨机系统台时趋于稳定。

在工艺状况稳定下,实现水泥磨生产P·O42.5水泥平均磨前台时达到136.46t/h,水泥电耗27.92KWh/t,实现了降低水泥电耗的目标。

改造前后技术经济指标对比见下表:调整前后技术经济指标对比表(以P·O42.5水泥数据对比)四、总结1、水泥磨装载量总体降低12.16吨,磨机运行功率降低180KW,水泥磨台时降低2.41 t/h,水泥电耗降低0.81kwh/t。

φ3.0×13m水泥磨一、水泥磨有关技术参数及性能1、规格:φ3.0×13m2、生产能力:45t/h(42.5普通碳酸盐水泥,圈流,入料粒度≤25mm,入料水份≤0.5%,入料温度≤50℃,比表面积≥340m2/kg)3、磨机转速:18.92r/min4、主电机:(重电)型号:YR1400-8/1430 功率:1400kW 转速:740r/min电压:10KV5、主减速机:(南高齿)(1)型号:JDX900 速比:7.1(2)传递功率:1400KW(3)磨机筒体转速:18.92r/min6、慢速驱动装置(1)电机型号:YEJ225M-6(2)电机功率:30kW(3)电机转速970r/min(4)辅助减速机型号:ZSY315-1/ll输入转速970r/min 速比:1:1007、油站(主减速机厂家配套)8、冷却方式:水冷9、润滑方式(稀油站GDR-A2×2.5/50南方润滑)(1)低压系统流量:50L/min 供油压力:0.4MPa供油温度:40±3℃电机:Y112M-6 2.2kW 380V(2)高压系统泵型号:10SCY14-1B流量:2.5L/min供油压力:32MPa电机:Y112M-4 4kW 380V(3)其它性能油冷却器GLCQ3-7-0.63公称压力:0.63MPa冷却面积:7m2进水温度:<28℃加热器功率:SRYZ-220/4 功率4KW 220V工作介质:N33-N32011、设备重量:183t(不含传动装置及研磨体)二、主要零部件、材质1、筒体 Q235-B δ=32mm2、滑履轴承:下座 HT250瓦体HT250瓦衬(巴氏合金ZchSnSb11-6)3、衬板:中铬合金4、稀油站 GDR-A2×2.5/50(南方)5、控制柜及起动柜三、供货范围1、回转部分1套2、进料装置1套3、滑动主轴承装置(含轴瓦)2套4、出料装置1套5、衬板及双隔仓装置1套6、主电机 YR1400-8/1430 1400KW/10KV(重电)1台7、主减速机 JDX900(含油站)1台8、慢速驱动装置1套9、稀油站 XGD-A2×2.5/50 2只10、控制柜(含高压控制、低压起动、稀油站控制)1台11、联轴器1台套12、地脚螺栓1套。

水泥粉磨水泥粉磨是水泥生产过程中的重要工序之一,它是将水泥熟料研磨成细粉的过程。

水泥研磨的质量直接影响到水泥产品的物理性质和化学性能,是保证水泥产品品质的关键环节之一。

水泥粉磨的意义水泥粉磨过程主要包括研磨和精磨两个阶段。

在水泥生产过程中,研磨的目的是将熟料颗粒研磨成适当的细度,同时释放更多的硅酸盐和铝酸盐矿相,从而提高水泥产品的强度和活性。

而精磨则是为了进一步提高水泥的细度和活性,从而提高水泥的性能和适应性。

水泥粉磨的技术过程水泥粉磨主要通过水泥磨机进行,根据磨机的不同结构和原理,可以分为球磨机、辊压机等多种类型。

其中,球磨机是目前应用最为广泛的水泥磨机,它利用钢球在磨机内研磨水泥熟料,达到研磨的目的。

水泥粉磨的过程中,关键参数包括研磨时间、磨机转速、磨体填充率等,这些参数直接影响到水泥研磨效果和能耗。

为了提高水泥粉磨的效率和质量,需要不断优化调整这些参数,确保磨机的正常运行和水泥产品的品质。

水泥粉磨的影响因素影响水泥粉磨效果的因素有很多,其中主要包括熟料成分、磨机结构、研磨系统、研磨介质等。

水泥磨中的研磨介质对水泥研磨有着重要影响,通常使用不同材质和直径的钢球,选择合适的研磨介质能使熟料得到均匀地研磨,提高水泥的细度和活性。

此外,研磨系统的密闭性和冷却系统的效果也会影响到水泥粉磨的效果,适当的冷却可以降低水泥磨机磨损和磨损产生的高温熟料现象,提高水泥的品质。

水泥粉磨的发展趋势随着水泥行业的发展和技术的进步,水泥粉磨技术也在不断创新和改进。

未来,水泥粉磨的发展趋势主要包括磨机的能耗降低、生产效率提高、水泥质量进一步提升等方面。

同时,水泥粉磨也将更多地往自动化、智能化方向发展,通过先进的控制系统和监测技术,实现水泥生产过程的实时监控和优化调整,进一步提高水泥产品的品质和竞争力。

综上所述,水泥粉磨作为水泥生产过程中至关重要的环节,对水泥产品的性能和品质有着重要的影响。

只有不断创新和优化水泥粉磨技术,才能更好地满足市场需求,提高水泥产品的质量和竞争力。

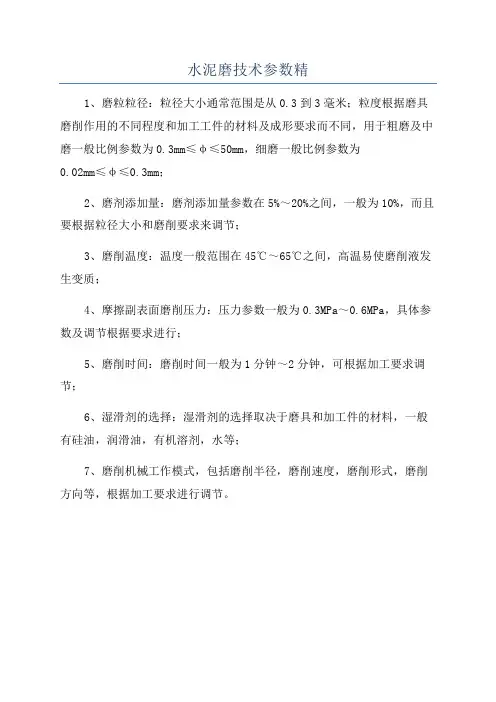

水泥磨技术参数精

1、磨粒粒径:粒径大小通常范围是从0.3到3毫米;粒度根据磨具磨削作用的不同程度和加工工件的材料及成形要求而不同,用于粗磨及中磨一般比例参数为0.3mm≤φ≤50mm,细磨一般比例参数为

0.02mm≤φ≤0.3mm;

2、磨剂添加量:磨剂添加量参数在5%~20%之间,一般为10%,而且要根据粒径大小和磨削要求来调节;

3、磨削温度:温度一般范围在45℃~65℃之间,高温易使磨削液发生变质;

4、摩擦副表面磨削压力:压力参数一般为0.3MPa~0.6MPa,具体参数及调节根据要求进行;

5、磨削时间:磨削时间一般为1分钟~2分钟,可根据加工要求调节;

6、湿滑剂的选择:湿滑剂的选择取决于磨具和加工件的材料,一般有硅油,润滑油,有机溶剂,水等;

7、磨削机械工作模式,包括磨削半径,磨削速度,磨削形式,磨削方向等,根据加工要求进行调节。

【水泥磨技术参数】4.213水泥磨的钢球级配4.213水泥磨的钢球级配3.0m×13m高细水泥磨提高水泥颗粒级配的效果2007-12-29 作者:作者:王贵生贵阳市麟山水泥厂SA水泥厂3.0m×13m开流高细磨生产水泥,产量45~48t/h,比表面积>360m2/kg,3~32μm水泥颗粒含量63%~65%,混合材掺量达到40%~45%,其中工业废渣掺量>35%,创造了较好的经济效益和社会效益。

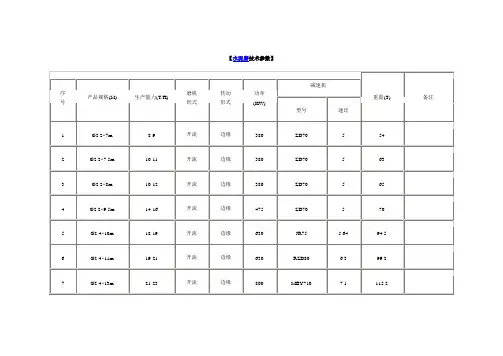

1磨机工艺技术参数(表1)主电机:YR1400-8/(1400kW/10kV)减速机:JD×900输送设备:进料提升机:NE100×12.6m/11kW/90t/h出料提升机:NE100×21.6m/11kW/90t/h成品提升机:NE100×32.6m/22kW/90t/h成品链式输送机:FU315×26m/11kW/80t/hMB30130高细磨共分四仓,一、二仓中间为内选粉筛,双层隔仓板结构,物料经一仓破碎冲击作用,进入二仓,在二、三仓设有筛分双层隔仓板装置,筛板篦缝孔径在5mm;三、四仓设有普通双层隔仓板,活化挡料环,磨尾出料装置与筛粉隔仓板相似;出料端采用组合式出料篦板,实现了料和球的分离。

一仓、二仓装有阶梯衬板,三仓、四仓装有小波纹衬板。

2磨机研磨体级配入磨熟料采用新型干法窑熟料,平均入磨粒度15mm,根据入磨粒度确定平均球径:,由于没有预破碎,开路磨一仓平均球径要增大1~2mm,各仓填充率是一仓小于二仓,二仓大于三仓,三仓小于四仓,研磨体全部采用钢球级配。

采用逐渐增大级配的方法,第一级小、第二级逐渐增大级配,一仓平均级配71.13mm,二仓球径41.16mm,三仓球径29.35mm,四仓球径16.84mm。

研磨体总重量108t,其级配见表2。

3水泥颗粒级配的效果采用高细磨生产水泥,有利于提高水泥的颗粒级配。

水泥细粉是由大小不同的颗粒组合的混合粉体,水泥颗粒对水泥强度影响较大,文献报道?眼1?演?熏3~32μm的颗粒是水泥熟料主要活性部分,对强度增长率起主要作用。

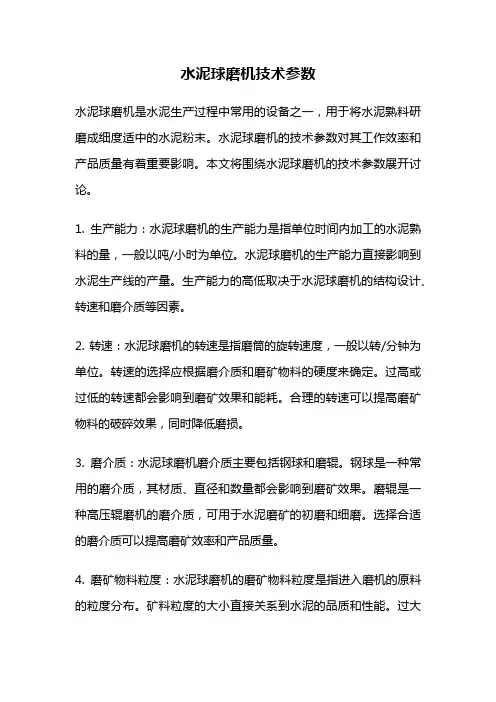

水泥球磨机技术参数水泥球磨机是水泥生产过程中常用的设备之一,用于将水泥熟料研磨成细度适中的水泥粉末。

水泥球磨机的技术参数对其工作效率和产品质量有着重要影响。

本文将围绕水泥球磨机的技术参数展开讨论。

1. 生产能力:水泥球磨机的生产能力是指单位时间内加工的水泥熟料的量,一般以吨/小时为单位。

水泥球磨机的生产能力直接影响到水泥生产线的产量。

生产能力的高低取决于水泥球磨机的结构设计、转速和磨介质等因素。

2. 转速:水泥球磨机的转速是指磨筒的旋转速度,一般以转/分钟为单位。

转速的选择应根据磨介质和磨矿物料的硬度来确定。

过高或过低的转速都会影响到磨矿效果和能耗。

合理的转速可以提高磨矿物料的破碎效果,同时降低磨损。

3. 磨介质:水泥球磨机磨介质主要包括钢球和磨辊。

钢球是一种常用的磨介质,其材质、直径和数量都会影响到磨矿效果。

磨辊是一种高压辊磨机的磨介质,可用于水泥磨矿的初磨和细磨。

选择合适的磨介质可以提高磨矿效率和产品质量。

4. 磨矿物料粒度:水泥球磨机的磨矿物料粒度是指进入磨机的原料的粒度分布。

矿料粒度的大小直接关系到水泥的品质和性能。

过大的粒度会影响到磨矿效果,过小的粒度会增加能耗和磨损。

合理的磨矿物料粒度可以提高水泥球磨机的生产效率和产品质量。

5. 磨矿物料湿度:水泥球磨机的磨矿物料湿度是指进入磨机的原料的含水量。

磨矿物料的湿度对磨矿效果有着重要影响。

适当的湿度可以提高磨矿效率,但过高的湿度会降低磨矿效果,增加能耗和磨损。

6. 电机功率:水泥球磨机的电机功率是指驱动磨筒旋转的电机的功率大小。

电机功率的选择应根据水泥球磨机的生产能力和磨矿物料的性质来确定。

过大的电机功率会造成能耗浪费,过小的电机功率则无法满足生产需求。

7. 分选机参数:水泥球磨机常常与分选机配套使用,分选机的参数也会影响到水泥产品的质量。

分选机参数包括筛孔大小、风量和转速等。

合理的分选机参数可以提高产品的细度和均匀度。

8. 控制系统:水泥球磨机的控制系统是保证设备正常运行和产品质量稳定的关键。

水泥磨学问简介及工艺操作要点一、设备规格、参数:1、规格:Φ3.8×13m双仓圈流磨入磨物料粒度:〈25mm出磨成品细度:3500cm2 驱动方式:中心传动用途:粉磨水泥生产力量:75t/h 磨机转速:16.3r/min 研磨体装载量:173t 磨机支承方式:两主轴承支承方式主轴承润滑方式:带高压浮升的稀油集中润滑。

2、主减速机型号:MFY250A 功率:2500 KW输入转速:740 r/min 输出转速:16.3 r/min3、主电机型号:YRKK800-8 功率:2500 KW 转速:745 r/min电压:6000 KV二、工作原理当磨机回转时,研磨体由于惯性离心力的作用,贴附在磨机筒体内壁的衬板上,与磨机一起回转并被带到肯定的高度,由于其本身的重力作用。

像抛射体一样落下,将筒体内的物料击碎。

此外,研磨体还有滑动和滚动现象,主要对物料起研磨作用;物料由前仓连续参加,随筒体一道回转运动,形成物料向后挤压。

加上进料端与出料端之间物料本身的料面高度差,以及磨内强制通风,因此磨机筒体虽然是水平安装,而物料由进料端缓慢地向出料端移动,完成粉磨作业。

三.开机操作1、开机的预备工作:中控操作员在接到上级指令后,马上通知总降人员,了解电力供给状况,是否允许开机;检查DCS 系统是否投入运行,系统设备是否备妥,并将主排挡板调至“零位”,通知现场人员对现场和设备进展确认,并符合开磨条件;通知化验室下达质量通知单,并通知现场人员做好入库预备工作;通知调度室、电气值班室。

2、开机操作经上述预备,在确认全部设备、计算机、DCS 系统都具备开机条件时,方可开机;开机程序:首先启动磨机系统各润滑油泵,待各油泵运行正常后,通知现场人员进展脱慢转;在 1 分钟内启动水泥输送袋收尘机组,待袋收尘机组启动后,马上启动水泥成品输送机组,在 2 分钟内完成,待水泥成品输送系统启动完毕后,马上启动水泥磨分别及输送机组,要求在 5 分钟内启动完毕;待付机系统启动完毕后,确认高压、慢转信号正常后,马上启动磨机 3915〔待一台磨机启动运转后,方可启动另一台磨机,一般间隔 5 分钟〕,在3915 启动 2 分钟后〔如磨机属跳停,5 分钟后开头喂料〕,启动喂料机组,开头喂料时,熟料的喂料量设定为 50t/h,在 30 分钟内将喂料量加至正常值,在加料过程中要防止一次性加料过多、过快而导致磨机工况不稳,以及依据运行参数的变化准时缓慢地调整 3936 风机挡板的开度和选粉机的转速,确保磨机系统的稳定运行。

φ3.2×13m水泥磨(边缘传动)一、水泥磨有关技术参数及性能1、规格:φ3.2×13m2、生产能力:45-50t/h(开流,入料粒度≤5mm,物料水份≤1%,磨内风速1.1-1.2m/s,比表面积≥400m2/kg)3、磨机转速:18.4r/min4、主电机:型号:YR1600-8/1430 功率:1600kW 转速:743r/min电压: 10KV5、主减速机:型号:JDX1000 硬齿面输入转速740r/min 速比i=7.16、辅助电机型号:YEJ225M-8 功率:22kW 转速:740r/min7、辅助减速机:型号:ZSY315-Ⅰ/Ⅱ速比:i=90 输入转速740r/min8、冷却方式:水冷9、润滑方式:稀油站(GYXZ-40A)(1)低压系统流量:40L/min 供油压力:0.4MPa 泵型号:CB-B63供油温度:40±3℃电机:Y112M-6 B35 2.2kW(2)高压系统泵型号:2.5MCY14-1B流量:2.5L/min供油压力:32MPa电机:Y112M-6 2.2kW(3)其它性能油箱容积:1m3过滤精度:0.08mm过滤面积:0.19m2冷却面积:5m2冷却水耗量:3.6m3/h加热器功率:3kW×3工作介质:N22-N32010、设备重量:215t二、主要零部件、材质1、主电机 YR1600-8/1430 1600kW 10KV2、主减速机 JDX10003、辅助电机 YEJ225M-8 22kW4、辅助减速机 ZSY315-Ⅰ/Ⅱ i=905、筒体 Q235-B 整体退火δ366、中空轴 ZG230-450(ZG25)7、大齿轮 ZG310-570(ZG45) m=28 z=180 B=650mm8、小齿轮 40Cr(调质处理) z=32 B=660mm9、主轴瓦:下座 HT250瓦体HT250瓦衬(巴氏合金ZSnSb11Cu6)10、衬板:铬合金铸钢11、稀油站 GYXZ-40A三、供货范围1、回转部分1套2、进料装置1套3、主轴承装置2套4、出料装置1套5、衬板及隔仓板1套1台套6、传动装置(大、小齿轮,罩壳)7、主电机1台重庆赛力盟电机8、主减速机1台重齿9、辅助电机1台10、辅助减速机1台11、稀油站(含控制)2只12、联轴器1台套13、电机、减速机底座1台套14、控制部分1台套江苏鹏飞集团股份有限公司 2009年12月。

Φ3.8×13m水泥磨操作规程1、主要规格参数型式:双仓管磨规格:Φ3.8×13m能力: 85T/h(P.C325) 65T/h(P.O425)筒体转速:16.3r/min 装球量:173t主减速机型号:JS130-C速比:辅传功率:37KW 辅传电机传速:1470r/min主电机型号:YRKK800-8 功率:2500KW转速:740 r/min 电压:10000V工作原理:当磨机回转时,研磨体由于惯性离心力的作用,贴附在磨机筒体内壁的衬板上,与磨机一起回转并被带到一定的高度,由于其本身的重力作用。

像抛射体一样落下,将筒体内的物料击碎。

此外,研磨体还有滑动和滚动现象,主要对物料起研磨作用;物料由前仓连续加入,随筒体一道回转运动,形成物料向后挤压。

加上进料端与出料端之间物料本身的料面高度差,以及磨内强制通风,因此磨机筒体虽然是水平安装,而物料由进料端缓慢地向出料端移动,完成粉磨作业。

2、开机前的准备2.1在中控检查主辅机的设备状况均应在中控连锁状态,各主辅机备妥信号完备,有关连锁、温度、压力等保持信号良好。

2.2确认磨门关好,衬板螺栓、磨门螺栓及各地脚螺栓紧固。

确认入磨、出磨(闭路、循环)水泥物流通畅无阻。

2.3确认现场无人检修、无杂物阻碍磨机运转。

检查稀油站油位,保证润滑油充足。

2.4检查所有循环冷却水阀门开启无误。

2.5当油箱温度低于10℃时,应对稀油站油箱进行加热。

加热器将油加热至25℃,正常油箱温度(30℃-43℃),加热时须有专人监护,加热完毕必须关闭加热器。

当油站开启油标显示低油位时不能进行加热。

须待油返回油箱在正常油位后加热。

2.6启动稀油站观察压力是否正常,低压供油压力(0.2-0.4)Mpa,高压压力(6-10)Mpa,并确认磨机高压顶起。

2.7磨机运转前应慢转360度以上,使中空轴和轴瓦间形成油膜,慢转后,检查辅助传动是否完全脱开,确认限位开关是否到位。

2.8核实无误后,通知中控开机。

磨机技术性能参数和供货范围一.技术参数设备名称:Φ4.2X13m双滑履水泥磨用途:用于水泥粉磨数量:1台套规格:Φ4.2X13m入料粒度:≤25mm能力:170 t/h转速:16rpm(磨机旋转方向为磨尾往磨头方向顺时针)仓数:2仓(粗磨仓、细磨仓)滑履轴承高低压稀油站:XGDA5/80或XGD2xA5/80(P)(用与Φ4.2X13m 双滑履水泥磨配套用)二、单台磨机系统供货范围(单台设备)卖方提供除研磨体及传动装置以外的全套水泥磨主机,包括地脚螺栓等。

详细供货范围及技术参数以供方提供的Φ4.2X13m水泥磨总图、分总图为准。

1、进料装置一套2、支架一套3、滑动端滑履轴承一套4、固定端滑履轴承一套5、回转部分一套6、滑履轴承润滑系统二套7、出料罩一套8、滑履轴承安装工具一套三、主要零部件规格(一)回转部分1、筒体数量:一件材质:Q235-C2、隔仓板数量:一套材质:组件3、出料篦板数量:一套材质:组件4、进料锥衬板(1)数量:12件材质:中合金5、进料锥衬板(2)数量:12件材质:中合金6、人孔波形阶梯衬板(1)数量:2件材质:中合金7、人孔波形阶梯衬板(2)数量:2件材质:中合金8、人孔波形阶梯衬板(3)数量:6件材质:中合金9、人孔波形阶梯衬板(4)数量:2件材质:中合金10、人孔波形阶梯衬板(5)数量:2件材质:中合金11、人孔波形阶梯衬板(6)数量:6件材质:中合金12、人孔盖衬板(1)(2)数量:2件+2件材质:中合金13、波形阶梯衬板(1)(2)数量:42件+42件材质:中合金14、标准波形阶梯衬板数量:474件材质:中合金15、凸缘波形阶梯衬板数量:42件材质:中合金16、凹缘波形阶梯衬板数量:42件材质:中合金17、标准双曲面衬板(1)(2)数量:21件+612件材质:中合金18、平衬板数量:42件材质:中合金19、双曲面衬板(1)(2)数量:21件+21件材质:中合金20、人孔双曲面衬板(1)(2)(3)(4)(5)(6)(7)(8)数量:2件+2件+4件+2件+2件+2件+2件+4件材质:中合金21、进料端衬板(1)(2)(3)(4)(5)数量:12件+18件+18件+24件+24件材质:中合金(二)滑动端滑履轴承1、滑履罩部分数量:1套材质:组件2、底板数量:2件材质:Q2353、球体座数量:2件材质:ZG270-5004、凸球体数量:2件材质:34CrNi3MoA5、凹球体数量:2件材质:34CrNi3MoA6、托瓦数量:2件材质:组件7、夹板(1)(2)数量:2件+ 2件材质:ZQSn6-6-38、托辊(6)(三)固定端滑履轴承1、滑履罩部分数量:1套材质:组件2、底板数量:1件材质:Q2353、球体座数量:2件材质:ZG270-5004、凸球体数量:2件材质:34CrNi3MoA5、凹球体数量:2件材质:34CrNi3MoA6、托瓦数量:2件材质:组件7、夹板(1)(2)数量:2件+ 2件材质:ZQSn6-6-38、固定块数量:1件材质:HT2009、托辊数量:3件材质:45(四)、滑履轴承润滑系统型号:XGD-A2×5/80低压公称油量:80 L/min低压油供油压力:0.4MPa高压公称油量:2×5 L/min高压公称压力:31.5Mpa油箱容积: 2.0 m3(有效容积)供油温度:40±3℃冷却水温度:≤30℃冷却水用量:7.5 m3/h冷却水压力:0.2~0.3MPa过滤精度:0.1 mm冷却面积:8 m2(三)卖方提供的技术资料、提供时间序号名称数量(1)φ4.2×13米磨机总图10套(2)高压启动及润滑系统10套(3)磨机安装、使用说明书10套(4)产品合格证(包括外购件合格证)1套/台(5)设备润滑表10套(6)磨机进料装置10套(7)磨机出料装置10套(8)主轴承10套(9)回转部分10套(10)衬板布置图10套(11)润滑装置安装、使用说明书10套(12)润滑站电气原理图/接线图/PC程序清单10套(13)卖方配套设备的详细图纸资料10套(14)部装图、零件图、易损件清单10套以上图纸资料应在合同生效后1个月由卖方交到买方(合格证随发货提供)。

【水泥磨技术参数】

4.213水泥磨的钢球级配

4.213水泥磨的钢球级配

3.0m×13m高细水泥磨提高水泥颗粒级配的效果2007-12-29 作者:

作者:王贵生贵阳市麟山水泥厂

SA水泥厂3.0m×13m开流高细磨生产水泥,产量45~48t/h,比表面积>

360m2/kg,3~32μm水泥颗粒含量63%~65%,混合材掺量达到40%~4

5%,其中工业废渣掺量>35%,创造了较好的经济效益和社会效益。

1磨机工艺技术参数(表1)

主电机:YR1400-8/(1400kW/10kV)

减速机:JD×900

输送设备:

进料提升机:NE100×12.6m/11kW/90t/h出料提升机:NE100×21.6m/11kW/90t/h

成品提升机:NE100×32.6m/22kW/90t/h

成品链式输送机:FU315×26m/11kW/80t/h

MB30130高细磨共分四仓,一、二仓中间为内选粉筛,双层隔仓板结构,物料经一仓破碎冲击作用,进入二仓,在二、三仓设有筛分双层隔仓板装置,筛板篦缝孔径在5mm;三、四仓设有普通双层隔仓板,活化挡料环,磨尾出料装置与筛粉隔仓板相似;出料端采用组合式出料篦板,实现了料和球的分离。

一仓、二仓装有阶梯衬板,三仓、四仓装有小波纹衬板。

2磨机研磨体级配

入磨熟料采用新型干法窑熟料,平均入磨粒度15mm,根据入磨粒度确定平均球径:,由于没有预破碎,开路磨一仓平均球径要增大1~2mm,各仓填充率是一仓小于二仓,二仓大于三仓,三仓小于四仓,研磨体全部采用钢球级配。

采用逐渐增大级配的方法,第一级小、第二级逐渐增大级配,一仓平均级配71.13mm,二仓球径41.16mm,三仓球径29.35mm,四仓球径16.8

4mm。

研磨体总重量108t,其级配见表2。

3水泥颗粒级配的效果

采用高细磨生产水泥,有利于提高水泥的颗粒级配。

水泥细粉是由大小不同的颗粒组合的混合粉体,水泥颗粒对水泥强度影响较大,文献报道?

眼1?演?熏3~32μm的颗粒是水泥熟料主要活性部分,对强度增长率起主要作用。

其粒径是连续分布的?熏见表3、表4。

经水泥颗粒检测,3~32μm颗粒在63%~65%,特征粒径x′反映了物料的粗细程度,x′值愈大,说明物料愈粗。

均匀性系数n表示颗粒级配范围的宽窄程度,n值愈大,说明颗粒分布范围愈窄。

从表3、4中看出,通过高细磨生产的水泥颗粒,特征粒径在18%~19.70%,细度愈细特征粒径愈小,均匀性系数在0.97~1.02,颗粒分布较宽,P.C32R、42.5R,P.O32.5R,均匀性系数未超过1.00,说明水泥颗粒范围变宽,均匀性系数控制在合理范围。

4提高混合材掺量的效果

在水泥中掺混合材,水化速度比水泥慢,比表面积在300m2/kg,粒化高炉矿渣90d才能产生与硅酸盐水泥熟料水化28d时相应的强度,粉煤灰则需要150d才能达到相应的强度。

高细磨可以较大幅度提高水泥的比表面积,单掺粉煤灰掺量>20%,水泥比表面积在360~420m2/kg,双掺混合材比表面积在360m2/kg。

通过高细磨粉磨,可以有效提高粉煤灰、沸腾炉渣的活性强度,改善水泥性能,在确保质量和产品等级的条件下,适量多掺混合材,有利于综合利用。

在相同条件下,高细磨比普通开流磨要多掺10%~15%的混合材。

水泥比表面积的提高,可促进火山灰粉煤灰的反应活性,提高水泥强度,见表6。

5存在的问题和采取的措施

(1)开流高细磨要求入磨物料水分<1.5%。

当水分>2.0%,磨机容易粘球、糊磨、结圈,形成缓冲料层堵塞篦板,引起通风不良,物料流动性变差,喂料不畅,磨机产量下降5~8t/h,细度从3%上升到10%,比表面积下降到250~270m2/kg。

在冬季进料端增加热风炉,可减少糊球、结圈。

(2)开流磨双层隔仓板,篦孔直径降低到5mm,碎颗粒金属物易堵塞篦缝,影响磨机的通风和物料的流速,相隔一个月必须清理隔仓板篦缝孔径,半年要清仓一次,否则影响磨机的产量。

(3)3.0m×13m选择1400kW拖动电机,储备量极少,研磨体装载量108t,主电机的电流达到98A,达到了额定电流,进相机启动后,功率因素调至0.90时,磨机电流降到84~86A,电机负荷较大,要增加钢球补充消耗,提高产量,有一定的困难。

(4)四仓磨物料阻力大,流速慢,当磨内温度升高,极易产生静电糊磨,影响磨机的产量。

相同规格的水泥磨,已有从四仓改为三仓,磨内

温升减小,物料流畅,磨机产量提高。

6经济效益分析

3.0m×13m高细水泥磨,产量45t/h,水泥综合电耗42kWh/h。

按掺加20%混合材计算,熟料成本每吨180元,混合材平均成本每吨26元,则生产水泥成本下降每吨30.80元,可见采用高细磨生产工艺经济效益相当可观。

参考文献:

1乔龄山.水泥颗粒分布对强度的影响.水泥,2004,(1):1-6.

众所周知,磨机的台时产量与许多因素有关,如粉磨工艺流程及其配套辅机(选粉机,磨前预破碎机等)的性能、入磨物料的特性(品种及其配比、粒度大小、综合水份、易磨性等)、细度、磨内通风、隔仓板的形状及位置、衬板的工作形状、研磨体填充率及其级配、磨机转速、粉磨生产操作和系统设备调控等。

如何合理进行研磨体填充及级配,以达到最佳粉磨效率呢?本人根据所学理论知识、结合生产实际,现发表我个人见解,谨供大家参考借鉴。

首先根据入磨物料粒度来确定磨机各仓的平均球径,再根据粉磨工艺流程来确定磨机的填充率及装载量,再以装载量、平均球径来反推出各种规格的钢球级配。

1、入磨物料平均粒径与钢球平均球径的关系(经验数据)

而且同一台磨机填充率、前仓较后仓高出1%-2%,以利于磨内物料流动。

3、根据规格计算出磨机各仓的有效容积,再根据其填充率、钢球密度,计算出磨机各仓的装载量。

有效容积即磨机的有效空间,是指磨机的内筒体除掉衬板的空间,可用公式:V=π·Di2·L(Di指筒体有效直径,L指有效长度);

装载量=ρ×ψ×V(ρ:指钢球的密度4.65吨/米3,ψ指填充率;V:有效容积)

4、确定了物料的平均球径和磨机的装载量,再根据平均球径公式反推出钢球的级配,钢球级配的原则是两头小,中间多,即大球和小球少,中径球多,尤其指一仓的钢球级配。

平均球径公式有a、b两个公式:

aa:粗约平均球径公式:D平=

Bb:精确平均球径公式:D平=

般a种方法较b种方法算出的平均球径要高出2—3点,且初次磨内配方应以b种方法准确些。

D平——钢球级配的平均球径mm

D1、D2、D3——各种不同规格的球径mm

G1、G2、G3——钢球直径分别为D1、D2、D3时的质量t

T1、T2、T3——钢球直径分别为D1、D2、D3时每吨的个数

钢球(锻)参数一览表

5、在磨机进行钢球级配以后,开磨投料,一个小时以后在磨尾取混合料进行细度检测,一般要求:出磨混粉的细度控制在35%—45%,循环负荷率达95%(指闭路磨);选粉效率降低到75%左右;根据检测情况,对磨机钢球级配进行微调,直到两仓(或多仓),即粗粉仓的破碎能力跟细粉仓的研磨能力平衡。

6、进磨物料粒度应尽量降低,(视破碎机能力而定),混合物料应尽量降低入磨物料水份,且应保持物料粒度的相对稳定、磨机的钢球级配应相对稳定,在保持一仓破碎能力正常的情况下,尽可能降低平均球径,以增大物料的比表面积、提高质量。

7、在冬春两季、粉磨物料空气中含的水份有所不同,一般春季水份偏重,要求级配的平均球径大些,冬季空气干燥水份低一些,要求级配的平均球径小一些。

一一现以φ2.2×6.5M水泥磨为例(全公司现共有5台φ2.2×6.5磨机)。

Ⅰ仓有效长度:L1=2.5米;有效内径Di=2.12米(平均衬板厚40mm);

有效容积:V1= 1×Di2×L1= ×2.122×2.5=8.825m3

Ⅱ仓有效长度:L2=3.75米;有效内径Di=2.12米(平均衬板厚40mm)

有效容积:V2= ×Di2×L2=×2.122× 3.75=13.237m3

平均球径:

Ⅰ仓:76.4(以a种方法算) ,以b种方法算:平均球径为73.78;

钢球级配:

Ⅰ仓:φ90/2T;φ80/6T;φ70/5T;φ60/1T;

Ⅱ仓:φ50/5T;φ40/6T;φ30/8.5T;

Ⅱ仓平均球径:φ38(Ⅱ仓尽量降低平均球径,以增大比表面积)。

当然,合理的球径级配仅是提高磨机产、质量的一种因素。

钢球的级配并不是一成不变的,也应根据磨机本身的工作状况作相应变动,在生产当中逐步摸索,直至磨机达到最佳粉磨效率。