水泥刨花板生产工厂的生产过程图解

- 格式:pdf

- 大小:145.15 KB

- 文档页数:1

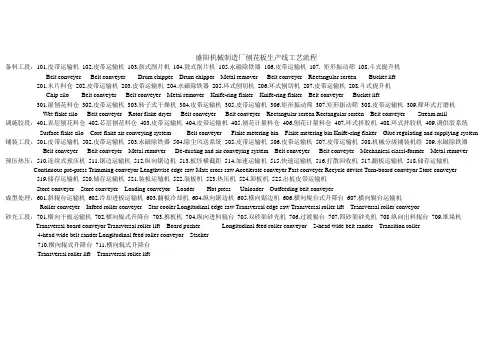

盛阳机械制造厂刨花板生产线工艺流程备料工段:101.皮带运输机102.皮带运输机103.鼓式削片机104.鼓式削片机105.永磁除铁器106.皮带运输机107. 矩形振动筛108.斗式提升机Belt conveyer Belt conveyer Drum chipper Drum chipper Metal remover Belt conveyer Rectangular screen Bucket lift 201.木片料仓202.皮带运输机203.皮带运输机204.永磁除铁器205.环式刨切机206.环式刨切机207.皮带运输机208.斗式提升机Chip silo Belt conveyer Belt conveyer Metal remover Knife-ring flaker Knife-ring flaker Belt conveyer Bucket lift301.湿刨花料仓302.皮带运输机303.转子式干燥机304.皮带运输机305.皮带运输机306.矩形振动筛307.矩形振动筛308.皮带运输机309.筛环式打磨机Wet flake silo Belt conveyer Rotor flake dryer Belt conveyer Belt conveyer Rectangular screen Rectangular screen Belt conveyer Stream mill调施胶段:401.表层刨花料仓402.芯层刨花料仓403.皮带运输机404.皮带运输机405.刨花计量料仓406.刨花计量料仓407.环式拌胶机408.环式拌胶机409.调供胶系统Surface flake silo Core flake air conveying system Belt conveyer Flake metering bin Flake metering bin Knife-ring flaker Glue regulating and supplying system 铺装工段:501.皮带运输机502.皮带运输机503.永磁除铁器504.除尘风送系统505.皮带运输机506.皮带运输机507.皮带运输机508.机械分级铺装机组509.永磁除铁器Belt conveyer Belt conveyer Metal remover De-dusting and air conveying system Belt conveyer Belt conveyer Mechanical classi-former Metal remover预压热压:510.连续式预压机511.锯边运输机512.纵向锯边机513.板坯横截距514.加速运输机515.快速运输机516.打散回收机517.翻板运输机518.储存运输机Continuous pre-press Trimming conveyor Lengthwise edge saw Mats cross saw Accelerate conveyer Fast conveyer Recycle device Turn-board conveyor Store conveyer519.储存运输机520.储存运输机521.装板运输机522.装板机523.热压机524.卸板机525.出板皮带运输机Store conveyer Store conveyer Loading conveyor Loader Hot press Unloader Outfeeding belt conveyer成型处理:601.斜辊台运输机602.冷却进板运输机603.翻板冷却机604.纵向锯边机605.横向锯边机606.横向辊台式升降台607.横向辊台运输机Roller conveyer Infeed roller conveyer Star cooler Longitudinal edge saw Transversal edge saw Transversal roller lift Transversal roller conveyor砂光工段:701.横向干板运输机702.横向辊式升降台703.推板机704.纵向进料辊台705.双砂架砂光机706.过渡辊台707.四砂架砂光机708纵向出料辊台709.堆垛机Transversal board conveyor Transversal roller lift Board pusher Longitudinal feed roller conveyor 2-head wide belt sander Transition roller4-head wide belt sander Longitudinal feed roller conveyor Stacker710.横向辊式升降台711.横向辊式升降台Transversal roller lift Transversal roller lift。

年产30000m3刨花板生产线工艺设计1,设计要求1.1 ,年产30000m3渐变结构刨花板车间工艺布置图1.2,原料:小径原木马尾松,胶合板木芯1.3,生产方法:连续式平压机1.4,产品规格:2440×1220×16mm 密度:0.75g/cm3 含水率:10%1.5,生产质量:符合GB/T4897-032,设计方案2.1工艺流程图2.2,工艺参数2.2.1,原材料2.2.1.1,主要原料来源:马尾松绝干密度:0.44g/cm3 含水率:60% 2.2.1.2,辅助材料胶黏剂:固含量为60%的脲醛树脂胶用量为绝干刨花的10%固化剂:氯化铵溶液用量为固态胶黏剂的1%防水剂:石蜡乳液用量为绝干刨花的1%捕捉剂:氨水溶液用量为固态胶黏剂的5%2.2.2施胶量:表层刨花12% 芯层刨花8%2.2.3板坯表芯层刨花量:表层刨花40% 芯层刨花60%2.2.4单层连续式热压机压力P=3.0MPa 温度T=200℃加压时间t=0.4min/mm 2.2.5转子式干燥机压力P=1.3MPa干燥前刨花含水率=60%干燥后刨花含水率=5%3设计验算3.1制定和验算生产能力热压机幅面宽2540mm ,毛板厚度17mm完成产品设计产量,热压机输送带理论运行速度0745.298.0016.044.2605.2228030000'=⨯⨯⨯⨯⨯==YTBHK Q μm/min式中:μ——热压机理论运输平均速度;Q ——年产量,设计任务书给定量30000 m 3; T ——日工作时,22.5小时; B ——刨花板净宽,取 2.44m ; H —- 刨花板净厚,取0.016 m ;K ——压机工作时间利用系数,为0.96~0.98 这里取0.98; Y ——车间年工作日,取280 d ;热压机输送带理论平均运行速度min /205.210174.0150003"m h t L =⨯⨯=⨯=-μ取热压机真正运行速度'μ<μ<"μ 取μ=2.2m/minam BHK YT Q /32.3519098.0017.054.22.2605.222803=⨯⨯⨯⨯⨯⨯==μ考虑砂光量和裁边量,规格锯割量10%,产品合格率为98%,则实际年产量 Q =35190.32×(1-10%)×0.98=31037.86m 3 >30000m ³满足条件3.2 原、辅材料的需求量以年产3万m 3单层连续式压机生产线为设计依据,计算厚度为17mm ,计算密度为750kg /m 3,工作制度:年工作日为280天,每天3班,每天有效工作小时为22.5小时,毛板含水率10%,胶耗量为绝干刨花重的10%,防水剂石蜡耗量为绝干刨花重的1%,固化剂耗量为胶耗量的1%,捕捉剂耗量为胶耗量的5%。

过程工业装备成套技术的工程应用实例——水泥生产工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥机械的物料破碎中占有比较重要的地位。

(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

2、生料制备水泥生产过程中,每生产1吨硅酸盐水泥设备至少要粉磨3吨物料(包括各种原料、燃料、熟料、混合料、石膏),据统计,干法水泥生产线粉磨作业需要消耗的动力约占全厂动力的60%以上,其中生料粉磨占30%以上,煤磨占约3%,水泥粉磨约占40%。

因此,合理选择粉磨设备和工艺流程,优化工艺参数,正确操作,控制作业制度,对保证产品质量、降低能耗具有重大意义。

3、生料均化新型干法水泥生产过程中,稳定入窖生料成分是稳定熟料烧成热工制度的前提,生料均化系统起着稳定入窖生料成分的最后一道把关作用。

4、预热分解水泥机械把生料的预热和部分分解由预热器来完成,代替回转窑部分功能,达到缩短回窑长度,同时使窑内以堆积状态进行气料换热过程,移到预热器内在悬浮状态下进行,使生料能够同窑内排出的炽热气体充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率、降低熟料烧成热耗的目的。

(1)物料分散换热80%在入口管道内进行的。

喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

(2)气固分离当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

(3)预分解预分解技术的出现是水泥设备煅烧工艺的一次技术飞跃。

它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。

水泥厂主要生产工艺流程水泥生产过程主要分为三个阶段,即生料制备、熟料烧成和水泥粉磨(俗称“两磨一烧”)。

其生产工艺总流程示意见图3-1。

采用五级旋风预热及窑外分解的新型干法水泥的生产工艺流程说明如下:(1)石灰石破碎及储存由自备汽车从矿山运来的石灰石经生产能力为500-600t/h的PCF2022单段锤式破碎机破碎后,进入φ80m的圆形预均化堆场中均化,圆形预均化堆场储量23100t,储期8.6d。

(2)粘土、铁粉储存粘土、铁粉分别由汽车运进厂内的堆栅储存,粘土的储量是5600吨储期11.2d;铁粉的储量是1600吨,储期13.1d。

储存在堆栅的粘土、铁粉由铲车送入斗式提升机,经斗式提升机分别送入2-φ5×10m的钢板库中储存,储量分别为200吨、250吨。

(3)原煤的储存原煤进厂后堆放在一30×160m的堆栅中,储量5000吨,储存期16.8天。

原煤经预破碎后,由皮带机、斗式提升机送到煤粉制备车间的原煤仓。

(4)生料制备出预均化堆场的石灰石经皮带机送入一座φ8×20m配料库,粘土、铁粉通过共用提升机各自进入一座φ5×10m 的钢板配料库。

出配料库的三种原料经电子皮带秤计量,并由QCS系统进行控制。

配制后的混合的混合料经由皮带输送机送入HRM3400立式磨内,在磨机入口处设有锁风阀。

出磨生料经连续取样器取样,并经多元素分析仪分析,分析结果输入配料计算机与标准值进行比较,计算后发出修改指令,重新调整各物料的喂料量,使配料保持在精度±2%的范围内。

含综合水分约3.5%左右的物料由锁风喂料机喂入磨内,同时从磨机底部抽入热风。

经磨辊碾磨过的物料在风环处被高速气流带起,经分离器分离后,粗物料落回磨内继续被碾压,细粉随气流出磨,经收尘器收下即为成品。

从窟尾预热器引来的320℃左右的高温废气,分成二路:一路经多管冷却器、混合室至窑尾袋收尘器;一路进出料磨作为烘干介质,出生料磨的废气由磨房主排风机引入混合室与从高温风机过来的废气混合后进入窑尾收尘器,净化后排入大气。

水泥生产工艺流程水泥的生产工艺可以简述为两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

一、水泥生产的生料制备1 破碎工艺水泥生产过程中,很大一部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

2生料的预均化工艺原料预均化,实现原料的初步均化,。

3 生料的烘干工艺烘干工艺是将生料通过烘干机加热干燥。

烘干设备有回转式和悬浮式烘干机、烘干塔等,回转式烘干机内温度约700℃,排放废气量约1300m3/t料。

4 生料的粉磨工艺二、水泥生产的煅烧目前大中型水泥厂多使用回转窑,小型水泥厂多使用立窑,我国还有50﹪以上的水泥仍使用立窑生产。

1 立窑煅烧立窑工艺的设备是静止的竖窑,分为普通立窑和机械化立窑,属于半干法生产。

立窑的日产量已达250~300t/d。

立窑又分普通立窑和机立窑,普通立窑采用间歇式生产,能耗热耗较高,产生的废气量约3900立米/吨熟料,粉尘浓度15g/m3。

2 新型干法旋窑煅烧它是在旋窑煅烧增加预分解窑与悬浮预热工艺。

生料在预热器以内悬浮状态或沸腾状态下与热气流进行热交换,又在分解炉中加入占总燃料用量50~60%的燃料,使生料在入窑前的碳酸钙分解率达80%以上。

预热分解把生料的预热和部分分解由预热器来完成,代替回转窑部分功能。

(1)物料分散换热80%在入口管道内进行的。

喂入预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

(2)气固分离当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由筒体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

(3)预分解预分解技术是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使入窑生料的分解率提高到90%以上。

水泥厂生产工艺流程图

水泥厂生产工艺流程图主要包括原材料准备、烧制过程、磨矿过程和包装运输过程,以下是对这些工艺的详细介绍:

首先是原材料准备。

水泥生产的原材料主要包括石灰石、粘土和铁矿石。

这些原材料首先经过采矿和破碎,然后通过运输设备将其输送到预混料堆场。

在预混料堆场,原材料按照一定的比例进行配料,然后通过输送带进入磨机。

接下来是烧制过程。

在磨机中,原材料经过研磨和混合后成为粉状物料,这些物料被称为生料。

生料在高温下进入旋转窑中进行烧制。

旋转窑是一种特殊的设备,可以使生料在内部进行流动燃烧。

在旋转窑中,生料经过不断的升温、分解和反应,最终烧成熟料。

熟料由旋转窑底部排出,并通过冷却器进行冷却。

然后是磨矿过程。

熟料进入水泥磨矿系统进行细磨。

首先,熟料经过破碎设备进行初磨,然后进入水泥磨机进行进一步的细磨。

水泥磨机是一种粉磨设备,可以将熟料磨成细度适中的水泥粉末。

磨矿过程中可以添加适量的矿物掺合料,如石膏、矿渣等,以调节水泥的性能。

磨好的水泥粉末通过空气输送系统进入水泥储存仓,等待包装。

最后是包装运输过程。

水泥厂对水泥进行包装,一般采用纸袋或水泥罐进行包装封装。

包装完成后,水泥袋经过称重、堆垛等工序,最终通过货车或火车运输到目的地。

在运输过程中,水泥要防止潮湿和堆压,以保证质量。

总结起来,水泥厂生产工艺流程图可以简单描述为:原材料准备→烧制过程→磨矿过程→包装运输过程。

这个过程涉及到多个设备和步骤的协同配合,以确保水泥的质量和资源的高效利用。

1.粉尘。

粉尘一直被认为是水泥厂最主要的污染源,在物料的破碎、堆放、粉磨、储存、烘干、输送、烧成、包装及散装出厂等过程中产生。

整个水泥生产线一般有30~40个有组织粉尘排放点,其中排放气体最大的扬尘点是水泥窑。

水泥窑粉尘目前的控制措施主要有袋收尘和电收尘。

对有可能产生无组织排放的堆场、露天输送产生的粉尘采用加盖增湿等控制措施可使无组织排放几乎为零。

其余较小的生产中扬尘点几乎完全采用袋收尘器。

目前水泥厂常用的的袋收尘和电收尘技术都比较成熟,出袋收尘器粉尘设计值一般50mg/m3以下,工厂实际可达到30mg/m3以下,出电收尘器粉尘一般为100mg/m 3或50mg/m3以下,因此目前新建工厂完全可以达到国家环保部门对水泥厂粉尘排放的要求。

2.酸性氧化物SOx和NOx.水泥熟料烧成需要燃烧煤或重油等燃料,由于燃料中存在硫和氮,空气中也有大量的氮,燃烧时会产生SOx(SO2和SO3)和NOx(主要为一氧化氮NO和二氧化氮NO2)。

①SOx的控制措施主要为采用低硫的原、燃料。

②NOx的控制措施主要为合理降低α,但此时应注意,不应使窑和分解炉的机械和化学不完全燃烧损失增加,以及排烟中有毒物增加。

因此,合理降低α应按排出有害物质最少为原则。

也可安装脱氮装置或低温煅烧。

3.CO2.水泥厂排出的温室气体主要指CO2,水泥生产中直接产生CO2气体的主要来源是煤粉的燃烧和生料中CaCO3的分解。

采用纯低温余热发电技术、控制硅酸盐水泥的总产量和开发低钙水泥、加大使用代替熟料的混合材等,都是减少CO2排放量的好方法。

4.噪声。

水泥厂的噪音主要来自磨机、空压机、罗茨鼓风机、高压离心通风机、破碎机、各种泵等设备。

这些设备附近的噪音等级一般都在90分贝以上。

水泥厂磨机的噪音最大,大型球磨机的噪音在120分贝左右,一般用厂房隔音和采用吸音材料来吸收球磨机噪音。

粉磨技术的发展方向是采用立磨代替球磨机粉磨,不但粉磨效率高于球磨,而且噪音问题也同时得到解决。

一览丨林业英才网行业最权威的求职网站YILANLINYEYINGCAIWANG 市场研究行业咨询

竹材水泥刨花板制造工艺

以孟宗竹为实验材料,开展应用蒸汽喷射热压法进行制造竹材水泥刨花板的实验,考察了水与水泥的比例、水泥与竹材的比例等工艺条件对成板材质的影响,并且对水合促进剂Na2SiO3和MgCl2的添加率对成板材质及水合度的影响作用进行了考察分析。

结果为:

1)对于水中养生,水与水泥的比值为0.4-0.7范围,其比值对成板的材质几乎没有影响;

2)水泥与竹材的重量比影响成板材质。

本实验在水与水泥重量比为0.6的条件下,水泥与竹材重量比为2.6时为获得高抗弯强度的较佳配比;

3)在15%的添加率范围内,随着Na2SiO3的增加,水泥的水合反应程度增加,成板的材质得以提高。

采用Na2SiO3和MgCl2组合添加剂的情况下,比单独采用Na2SiO3更能促进水中养生的水泥的水合反应,使成板强度提高;

4)成板的力学性质直接依赖于水泥的水合度。

小编林业英才网(张新空)。

水泥厂生产流程及设备原理简介1、水泥厂生产流程1.1 水泥生产工艺水泥的生产工艺简单讲便是两磨一烧,即原料要经过采掘、破碎、磨细和混匀制成生料,生料经1450℃的高温烧成熟料,熟料再经破碎,与石膏或其他混合材一起磨细成为水泥。

由于生料制备有干湿之别,所以将生产方法分为湿法、半干法或半湿法、干法3种。

1.2全场平面布置图1.1 水泥厂的工艺流程简图图1.2 立磨原理图图1.1图1.21.3全厂主机设备与存储设备表1.1全厂主机设备与存储设备列表生料磨、回转窑、水泥磨、煤磨、冷却机、储存设备(堆料场,配料站,均化库,熟料库,水泥库)(1)PC-2018反击锤式破碎机(2)板式喂料机(3)MLS3626立式辊磨机(4)LS型螺旋输送机(5)链斗输送机(6)O-Sepa选粉机(7)罗茨鼓风机(8)水泥窑尾引风机(9)调速型液力偶合器(10)陕西压强设备厂调速机(11)离心通风机2、生料制备2.1 矿山开采的工艺流程矿山开采的工艺流程:采矿工作面的整平→布置爆孔→钻孔→装药爆破→集矿→装车2.2 原料的破碎,预均化和生料粉磨从矿山开采的矿石用卡车运到水泥厂,由板式喂料机送入单段锤式破碎机,再用皮带送到预均化堆场,采用横堆竖取的方式取料,料经皮带送到石灰石仓.再加上从铁粉仓和粘土仓及粉煤灰仓经电子皮带称定量取料混合后送入生料磨(立磨).经立磨粉磨后粗细料被选粉机分离,粗料返回立磨继续粉磨,细料送入两个锥型仓暂时储存.2.3 生料储存,均化和输送由立磨出来的细粉经气力输送管道和皮带提升机送到均化库顶部,经四嘴下料机进入均化库.均化库既有均化的作用也有储存生料的作用.2.4 水泥厂生料工段工艺流程图石灰石→板式喂料机→单段锤式破碎机→皮带→堆料机→取料机→皮带→配料站→立磨→o-sepa选粉机→气力输送管道和皮带提升机→生料均化库2.5 生料工段主要设备,设备工作原理(1) 板式喂料机板式喂料机能承受较大的料压和冲击,适应大块矿石的喂料,该机给料均衡运转可靠,但设备较重,价格高.板式喂料机分轻型,中型和重型三种.立窑水泥厂石灰石破碎的喂料机一般选用中型的占多.(2)反击锤式破碎机工作原理:物料进入锤破中受到高速回转的锤头冲击而被破碎,物料从锤头处获得动能以高速冲向打击板而被第二次破碎,粒径合格的物料通过蓖条排出,较大粒径在蓖条上再经锤头附加冲击,研磨而被破碎,直至合格后通过蓖条排出.(3) 袋收尘——脉冲袋收尘器是一种新型高效袋式收沉器,利用脉冲阀使压缩空气定时地对滤袋进行喷吹清灰,滤袋寿命长,收尘效率高.工作原理:含尘气体由进风口进入箱体,气体由滤袋外进入滤袋内,经文氏管进入上箱体,从出风口排出,粉尘能截留在滤袋外表面.为了保持收尘器的阻力在一定的范围内(一般为1176~1470Pa)必须定期清灰.清灰时由脉冲控制仪按程序开启控制阀使气沧内的压缩空气由喷嘴管的孔眼高速喷出,每个孔眼对准一个滤袋中心,通过文氏管的诱导在高速气体周围引入相当于喷嘴空气5—7倍的二次空气冲进滤袋,使滤袋急剧膨胀,引起冲击震动.同时产生由袋内向袋外的逆向气流,是黏附在滤袋外表面的积灰被吹落.此时滤布空隙中的粉尘也被吹落,吹扫下来的积灰落入灰斗经排灰系统排出.(4)堆料机和取料机堆料机是:车式悬臂胶带堆料机.(一侧两轨)取料机是:桥式刮板取料机.(两侧两轨)(5)立磨工作原理:物料由三道锁风阀门下料溜子进入磨内,堆积在磨盘中间.由于磨盘的旋转带动磨辊转动物料受离心力的作用想磨盘边缘移动,并被齿入磨辊底部而粉磨.磨辊有液力系统增压以满足粉末需要.磨盘的转速比较高,比相同直径的球蘑机要快大约80%.物料不仅在辊下被压碎,而且被推向外缘,越过挡料圈落入风环,被高速气流入分离器,在回转风叶的作用下进行分选,粗粉重新返回磨盘再粉磨.合格的成品随气流带出机外被收集作为产品,由于风环外气流速度很高因此转热速率很快,小颗粒瞬时得到干燥,大颗粒表面被烘干,再折回重新粉碎过程中得到进一步干燥.(6)O~SEPA选粉机工作原理:待选物料由上部的两个喂料管喂入选粉机,通过撒料盘缓冲板充分分散,落如选粉区,选粉气流大部分来自磨机,通过切向一次风进口.来自收尘设备的收尘风通过二次风进口进入,经导向叶片水平进入选粉区.在选粉机内由垂直叶片和水平叶片组成笼式转子,回转时使内外压差在整个高度内上下保持一定,从而使气流稳定均匀,为精确选粉创造了条件,物料自上而下为每个颗粒提供了多次重复分选的机会,而且每次分选都在精确的离心力和水平风力的平衡条件下进行.细粉从外向内克服了边壁效应的不利影响.(7)电收尘工作原理:电收尘利用高压静电场的作用,使通过的含尘气体中的尘粒荷电,在电场的作用下,使尘粒沉积于电极上,将尘粒从气体中分离出来.电收尘器具有运行可靠,维护简单,电耗低,除尘效率高等优点,在合适条件下使用,其除尘效率可达99%以上.(8)均化库工作原理:该库直径较大,生料先送至顶生料分配器,再经放射状布置的空气输送斜槽入库,库顶还设有收尘器,仓满指示器等装置,在大库的下部中心建有一圈锥型混合室,当轮流向大库的环型库底冲气时生料呈流态化并经混合室周围的8—12个进料孔流入混合库中,同时大库内的生料呈旋涡状踏落,在生料下移的过程中产生重力混合,进入混合库的生料则按扁型四分区进行激烈的空气搅拌,即进行气力均化.混合室的另一作用是靠室内所存一定数量成分均匀的生料起缓冲作用,使进入混合室时略有成分波动的生料缩小其波动.(9)气力输送斜槽以高压离心通风机为动力源,使密闭输送斜槽中的粉状物料保持流态化向斜槽的一端缓慢流动,这种斜槽的主体部分无主动部件,结构简单,输送能力大,易改变输送方向.3、熟料的煅烧3.1 生料的预热和预分解系统物料从预热器的顶端加入,从一级旋风筒依次向下再经过分解炉最后入回转窑;从窑头来的高温气体先入分解炉,然后依次向上最后进入增湿塔,一句话概括就是料往下走,气往上流.预分解系统不但合理利用了来自于窑头的废气,节约了能源,而且使物料预先进行了预热和分解,从而为物料的煅烧提供了前提,提高了熟料的质量和生产效率.3.2 生料的预热和预分解系统预热与分解系统为五级旋风预热器和分解炉,从窑头来的三次风入分解炉,分解炉上有两个喷煤管来完成煤粉的供给.3.3 煅烧设备在预分解窑系统中,回转窑具有燃烧燃料功能,热交换功能,化学反应功能,物料输送功能,降解利用废气物五大功能.回转窑中分为干燥带,预热带,分解带,固相反应带,烧成带和冷却带,在尧柏水泥厂主要是采用ф4.0×60m的回转窑,其放置的倾斜度为4%,传动装置采用的是直流电机单传动,窑体转速为0.41~0.42r/min.在回转窑的斜度和转速不变的情况下,物料在窑内各带的化学变化和物理状态不同,使得物料以不同的速度通过窑的各带.在烧成带硅酸二钙吸收氧化钙形成硅酸三钙微吸热,只是在熟料形成过程中生成液相时需极少量的熔融净热,在分解窑内,碳酸钙分解需要吸收大量的热量.3.4 熟料冷却水泥熟料出窑温度大约为1100~1300摄氏度,充分回收熟料带走的热量以预热二次要气,对提高燃烧速度和燃料温度以及窑和冷却机的热效率,都有主要意义,冷却熟料对于改善熟料的质量和易磨性有良好的效果,冷却良好的熟料可保证设备的安全运转.熟料冷却主要有三种类型:一是:筒式(包括单筒和多筒);二是:篦式(包括震动,回转推动篦式);三是:其他形式(包括立式及"g"式)3.5 烧成工段主要设备及其工作原理回转窑(旋窑)的工作原理水泥烧成设备有竖窑、湿法回转窑(旋窑)、普通中空干法窑、立波尔窑、预热机窑(SP)以及目前普遍使用的新型干法回转窑(旋窑)。

水泥生产线生产水泥的一系列设备组成的生产线。

主要由破碎及预均化、生料制备均化、预热分解、水泥熟料的烧成、水泥粉磨包装等过程构成。

目录水泥生产线流程水泥生产线是生产水泥的一系列设备组成的水泥设备生产线。

主要由破碎及预均化、生料制备均化、预热分解、水泥熟料的烧成、水泥粉磨包装等过程构成。

工艺流程生产方法硅酸盐类水泥生产工艺在水泥生产设备中具有代表性,是以石灰石和粘土为主要原料,经破碎、配料、磨细制成生料,然后喂入水泥窑中煅烧成熟料,再将熟料加适量石膏(有时还掺加混合材料或外加剂)磨细而成。

水泥生产设备随生料制备方法不同,可分为干法水泥生产线(包括半干法)与湿法水泥生产线(包括半湿法)两种。

①干法水泥生产工艺流程。

将原料同时烘干并粉磨,或先烘干经粉磨成生料粉后喂入干法窑内煅烧成熟料的方法。

但也有将生料粉加入适量水制成生料球,送入立波尔窑内煅烧成熟料的方法,称之为半干法,仍属干法生产之一种。

②湿法水泥生产工艺流程。

将原料加水粉磨成生料浆后,喂入湿法窑煅烧成熟料的方法。

也有将湿法制备的生料浆脱水后,制成生料块入窑煅烧成熟料的方法,称为半湿法,仍属湿法生产之一种。

干法生产的主要优点是热耗低(如带有预热器的干法窑熟料热耗为3140~3768焦/千克),缺点是生料成分不易均匀,车间扬尘大,电耗较高。

湿法生产具有操作简单,生料成分容易控制,产品质量好,料浆输送方便,车间扬尘少等优点,缺点是热耗高(熟料热耗通常为5234~6490焦/千克)。

水泥生产线包含设备水泥设备包括:水泥回转窑、旋风预热器、篦式冷却器水泥回转窑是煅烧水泥熟料的主要设备,已被广泛用于水泥、冶金、化工等行业。

该设备由筒体、支承装置、带挡轮支承装置、传动装置、活动窑头、窑尾密封装置、燃烧装置等部件组成,该回转窑具有结构简单,运转可靠,生产过程容易控制等特点。

旋风预热器适于各种窑型配套使用(见目录中所列),河南嵩山重工在转化、消化引进日本川崎日产800吨、日产1000吨水泥熟料的主要设备基础上,研制了日产500吨、2000吨带分解炉的五级悬浮预热器。