帘线钢质量影响因素及控制措施

- 格式:pdf

- 大小:271.24 KB

- 文档页数:5

帘线钢质量影响因素及控制措施帘线钢质量影响因素及控制措施摘要:主要阐述了帘线钢的质量要求。

对影响钢中夹杂物的尺寸及形态、热轧线材的组织及外表质量、偏析程度的因素进行了分析,提出了有效控制夹杂物形态和降低偏析程度的技术措施。

关键词:帘线钢夹杂物外表质量偏析钢帘线主要用于轮胎子午线增强用的骨架,具有强度高、韧性好的特点,也是线材制品中要求极高、生产难度最大的产品之一。

由于帘线用盘条要被拉拔成φ0.15~0.38mm的细丝。

之后还要经过高速双捻机合股成绳,要求拉拔及合股过程中100km断丝不超过1次,因此必须使用优质的高碳低合金线材才能满足如此高的质量要求。

对于帘线钢的生产及质量控制,国外钢铁企业如日本的神户制钢、新日铁、住友。

以及德国萨斯特、法国梅森和韩国浦项等厂家经过多年的研制开发,积累了大量的经验,形成了比拟成熟的工艺。

其共同特点是生产工艺完善,产品化学成分均匀(如将碳含量控制在±(0.01%~0.02%))、钢的洁净度高(如T[O]≤20×10-6,[A1]T≤3×10-6,夹杂物级别较低,无大尺寸和脆性夹杂)、钢坯质量高、盘条的组织性能均匀、外表质量好和产品质量稳定等。

近年来,国内企业也陆续进行了帘线用钢的开发与研制,经过不断地摸索及实践,产品质量不断提高。

目前,国内帘线用钢的质量已经到达批量制作φ0.20mm以上规格钢帘线的质量要求。

并已经获得著名钢帘线生产厂家的质量认证,生产规模逐年扩大。

但从质量上看,国内帘线用钢与进口产品相比仍然存在一定的质量差距,尚未到达制作φ0.20mm以下钢帘线的技术要求。

本文主要讨论影响帘线钢质量的各种因素以及应该采取的相应控制措施。

影响帘线用钢质量的主要因素1.1成分波动及有害元素的存在帘线用钢对于成分的要求较为严格,不同炉次或同炉之间要求成分必须保持均匀,波动幅度小,否那么会造成盘条的通条性能不均匀,在加工过程中断丝。

帘线钢中有害元素含量过高,也会导致拉拔及合股断丝的发生。

作者简介:秦增辉(1987-),男,主要从事轮胎原材料、成品检测及轮胎结构设计、公司体系认证等相关工作,曾获东营市“五一劳动奖章”等多项荣誉。

收稿日期:2023-09-08我国是汽车轮胎制造大国,汽车轮胎的产量约占世界总产量的25%。

由于汽车的轮胎支撑着整辆汽车的重量,必须保证具有足够的强度和良好附着性。

然而,在轮胎生产中由于工艺标准执行问题的存在时常带来轮胎帘线拉伸性能缺陷产生,导致轮胎的强度不够,车辆在行驶时存在爆胎的隐患。

据全国交通事故原因分析,在高速路发生的事故中有42%是由轮胎造成的,所以,进行轮胎钢丝帘线拉伸性能缺陷分析,弄清发生问题的原因,采取有力措施予以解决,有利于提高轮胎生产质量,减少汽车交通事故发生。

1 子午线轮胎概述1.1 子午线轮胎的概念子午线轮胎属于特殊的轮胎结构,区别于斜交轮胎和调压轮胎,子午线轮胎的胎体帘线和外胎的几乎平行,帘线角度约等于0°,故子午线轮胎的帘线没有维系交点。

在实际的行驶中,子午线轮胎可能因为冠部附近的应力增加而出现周向伸张,导致轮胎出现辐射状的裂口。

为此子午线轮胎的缓冲层是由与胎体帘线90°相交的帘线层构成,让其在轮胎内部构成一条刚性的环形带,子午线轮胎的缓冲层不仅具有避免轮胎形变的作用,还具有固定轮胎的作用。

子午线轮胎的缓冲层又称为带束层,是子午线轮胎中主要的部件之一。

在正常的行驶中,子午线轮胎的缓冲层会承受轮胎钢丝帘线拉伸性能缺陷分析及质量控制对策秦增辉,赵淑霞,李超民,尚荣武,苟金峰(山东万达宝通轮胎有限公司,山东 东营 257500)摘要:随着社会经济发展,汽车数量日益增多,社会各界和汽车使用者对汽车性能的要求日益提高,必须对汽车轮胎制造的质量引起高度重视,其中包括对轮胎钢丝帘线拉伸性能的分析,确保汽车制造安全质量性能得到进一步改善。

本文针对子午线轮胎胎体帘线在生产过程中出现的拉伸性缺陷进行了概括,分析了缺陷产生的原因,进行了相关案例分析,并提出了相关质量把控对策。

全钢载重子午线轮胎胎体帘布质量缺陷原因分析及解决措施对于全钢载重子午线轮胎,若胎体钢丝帘线排列不均、密度变小或接头开,则会造成轮胎在使用过程中发生胎侧鼓包,甚至爆破;若胎体帘线弯曲或交叉,则会导致轮胎在使用过程中受力不均,经多次屈挠变形、摩擦后生热大,出现轮胎脱层或瀑破。

1产生原因1.1胎体帘线密度不均(1)钢丝帘布压延时,锭子制动器的风压不稳或压延机与其前后两个区段的帘线张力不恒定均一,导致个别张力较小的帘线从精密辊及压延机辊筒上跳线。

(2)精密辊使用时间过长,辊筒磨损严重。

(3)供胶温度过低或压延时辊筒间存胶量过大,造成附胶帘布密度不均匀。

(4)胶料塑性值不稳定、不均匀,挤稀辊筒上的帘线或固定不住帘线,使其不能正常排列。

(5)钢丝帘线的平直度和残余应力不符合技术要求,帘线从锭子房导出时发生打弯扭曲现象,致使帘线在压延过程中易跳动,造成帘线排列不均。

(6)成型操作时帘布受到局部拉伸使帘线变稀或定型压力太大使胎体接头脱开。

(7)成型过程中胎体帘布表面有气泡或胎体帘布与气密层、胎侧及带束层间有气泡,硫化时气泡在硫化的压力的作用下易将帘线顶稀。

(8)内衬层或胎侧接头过大,硫化时该部位多余胶料在硫化内压力的作用于下被挤入胎体帘线的缝隙中使帘线变稀。

(9)硫化胶囊裂缝或胶囊卡盘泄漏,使硫化胶囊与胎体之间存有水或湿气,硫化时这些水或湿气在高温作用下汽化,水蒸气排不出去,则在硫化内压的作用下将胎体帘布顶稀。

1.2胎体帘线裂缝胎体帘线裂缝表现为胎体帘线在接头处(90°帘布裁断机接头处或成型接头处)裂开。

(1)90°帘布裁断机接头装置风压低或接头装置间隙过大。

从外观看,90°帘布裁断机接头后在接头处开缝或接头处胶料过多,帘线间距大于正常压延间距,甚至是正常帘线间距的几倍。

(2)附胶帘布停放时间过长、帘布粘性不好或帘布喷霜。

(3)成型或硫化时定型压力过大。

(4)成型过程中供料与导开速度不匹配,帘布受到拉伸。

钢帘线常见质量问题及对轮胎厂的影响1.钢帘线残余扭转、平直度不合格对轮胎厂的影响:(翘边)帘线未能有效消除应力,在轮胎厂制造过程中的生产的帘布,表面不平整,裁剪后帘布翘曲,并且成型时自动对接困难,必须停车手工对接影响生产效率,无法保证轮胎质量。

从而影响轮胎厂的正常生产。

1.帘线的残余扭转的变化或残余扭转值过大,易造成帘布裁断时起翘,影响帘布对接。

2.装箱搭配时每箱残余扭转值偏大或残余扭转偏正值过大,易造成帘布裁断时起翘,影响帘布对接。

3.每轮帘线的平直度不好或(硬弯),易造成帘布的不平整,易造成帘布裁断时起翘,影响帘布对接。

4.帘线端部弯曲(或弯头),裁断易造成帘布起翘。

5.残余扭转不合格当合格交,写的残余扭转值与实际不符,导致搭配时不真实,易造成帘布裁断时起翘,影响帘布对接。

二.定长定长不准的原因:1.计米导轮装置磨损。

2.计米导轮出现打滑现象或感应器出现故障。

3.人为计米(定长)不准。

对轮胎厂的影响:在帘布生产压延线上,有几百个工字轮同时放线,如果各轮帘线长度差别太大,到每次换轮时势必留下过多的帘线而造成浪费,使轮胎厂的生产成本提高。

扯轮底时增加操作工劳动强度。

三.外绕丝断外绕丝的主要原因:1.MV2校直器的压下量不均匀或过大。

2.单丝性能的不稳定。

3.收线张力过大。

4.牵引轮处帘线同槽。

或帘线不过导轮。

5.重卷机速度过快。

6.帘线在装运过程中的碰撞。

7.外绕丝松动经过校直器压下后造成外绕丝断丝。

8.DTAR芯线(露芯、背丝)经过外绕机床后造成断丝现象。

9.重卷焊头时以及保管员烧头时,火花容易贱到外绕丝上,导致外绕丝断丝。

10.缝头反卡帘线易将外绕丝卡断。

11.断丝保护间距过大,不能发现断丝。

12.断丝保护不复位。

13.断丝保护不灵敏。

对轮胎厂的影响:外绕丝的作用是增强帘线的弯曲刚度,减少帘线在轮胎成型过程中的回弹力,提高帘线的疲劳性能,便于加大帘线的捻距,提高与橡胶的粘合力。

外绕丝断丝将会对钢帘线与橡胶的粘合造成一定的影响,刺破轮胎,轮胎厂必须要将其裁断,影响轮胎厂正常生产,增加损耗。

杂。

钛夹杂在钢丝拉拔过程中加重模耗,并严重恶化成品的抗疲劳性能。

由于Ti元素性质活泼,极易与o、N发生反应,炼钢残留的少量Ti元素也会对成品造成很大的危害。

因此必须控制其来源,使用特殊合金及合成渣,将原辅材料中的钛元素限制在最低水平。

(3)A1元素铝是强脱氧元素,钢液脱氧过程中一旦析出A1203夹杂,精炼过程中无法将它们从钢液中彻底去除;特别是尺寸小于10um的夹杂,要通过常规的精炼工艺从钢液中有效去除是十分困难的。

即使将钢液全氧质量分数降低到(5~6)×10~,材料疲劳断I:I上仍然发现直径为10--209m的A12q颗粒【4]。

另外.钢中A1元素还会与渣中的Ti02发生反应:4[A1]+3(TiOz)=3ETi]+2(AL03)使渣中的氧化钛被还原后进入钢液中,不利于Ti元素的去除。

因此,限制原辅材料中的铝含量是非常必要的。

2生产工艺沙钢帘线钢冶炼采用2条工艺路线:(1)90t超高功率电弧炉一出钢一LF炉精炼一吹氩软搅拌一140mrtt×140rllln连铸;(2)铁水预脱硫・180t顶底复吹转炉一挡渣出钢斗LF炉精炼斗RH—140Filmxl40mm连铸2.1炼钢2.1.1电炉由于电炉存在残余Cu元素高的缺点.尽量提高热装铁水比例,保证60%以上。

由于铁水和废钢中含有大量的钛元素,钛元素是与氧元素结合力较强,很容易在氧化期初期去除,图1为炼钢各阶段钛元素含量的变化,其中,横坐标1一铁水,2一电炉出钢,3一LF精炼初期,4一LF精炼结束,5一成品。

电炉终点出钢后加入合金及合成渣带入钛元素,由于LF精炼不能去除钛元素,使[Ti]稍有升高,因此,电炉冶炼过程采用大渣量溢渣操作,以降低渣中氧化钛浓度,使钢渣间反应持续进行,既利于钛元素的去除,又利于磷元素的去除。

偏心炉底出钢,采用留钢留渣操作,避免出钢下渣。

2.1.2转炉热装铁水经过预脱硫,减轻LF炉脱硫负担,提高钢水纯净度。

转炉挡渣出钢应严格控制下渣量。

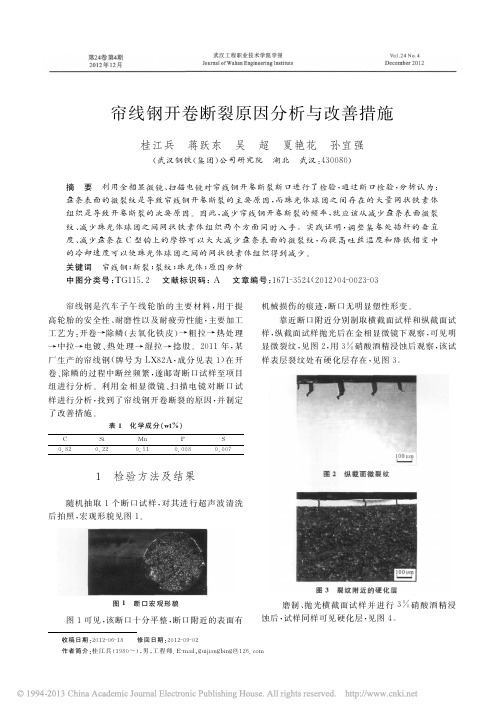

帘线钢开卷断裂原因分析与改善措施桂江兵 蒋跃东 吴 超 夏艳花 孙宜强(武汉钢铁(集团)公司研究院 湖北 武汉:430080)摘 要 利用金相显微镜、扫描电镜对帘线钢开卷断裂断口进行了检验,通过断口检验,分析认为:盘条表面的微裂纹是导致帘线钢开卷断裂的主要原因,而珠光体球团之间存在的大量网状铁素体组织是导致开卷断裂的次要原因。

因此,减少帘线钢开卷断裂的频率,就应该从减少盘条表面微裂纹、减少珠光体球团之间网状铁素体组织两个方面同时入手。

实践证明,调整集卷处插杆的垂直度、减少盘条在C型钩上的摩擦可以大大减少盘条表面的微裂纹,而提高吐丝温度和降低相变中的冷却速度可以使珠光体球团之间的网状铁素体组织得到减少。

关键词 帘线钢;断裂;裂纹;珠光体;原因分析中图分类号:TG115.2 文献标识码:A 文章编号:1671-3524(2012)04-0023-03 收稿日期:2012-06-18 修回日期:2012-09-02 作者简介:桂江兵(1980~),男,工程师.E-mail:guijiangbing@126.com 帘线钢是汽车子午线轮胎的主要材料,用于提高轮胎的安全性、耐磨性以及耐疲劳性能,主要加工工艺为:开卷→除鳞(去氧化铁皮)→粗拉→热处理→中拉→电镀、热处理→湿拉→捻股。

2011年,某厂生产的帘线钢(牌号为LX82A,成分见表1)在开卷、除鳞的过程中断丝频繁,遂邮寄断口试样至项目组进行分析。

利用金相显微镜、扫描电镜对断口试样进行分析,找到了帘线钢开卷断裂的原因,并制定了改善措施。

表1 化学成分(wt%)C Si Mn P S0.82 0.22 0.51 0.008 0.0071 检验方法及结果随机抽取1个断口试样,对其进行超声波清洗后拍照,宏观形貌见图1。

图1 断口宏观形貌图1可见,该断口十分平整,断口附近的表面有机械损伤的痕迹,断口无明显塑性形变。

靠近断口附近分别制取横截面试样和纵截面试样,纵截面试样抛光后在金相显微镜下观察,可见明显微裂纹,见图2,用3%硝酸酒精浸蚀后观察,该试样表层裂纹处有硬化层存在,见图3。

帘线钢关键质量指标及检测方法浅析卢伟永(河钢集团宣钢公司,河北宣化075100)摘要:文章根据相关标准对帘线钢的规定,结合宣钢实际生产中的控制水平,简要分析了帘线钢关键质量指标及检测方法,指出中心偏析和非金属夹杂物的控制是帘线钢生产的关键技术。

通过帘线钢开发可以促进企业生产组织、质量管理精细化水平的提高。

关键词:帘线钢;中心偏析;非金属夹杂物Metallurgy and materials作者简介:卢伟永(1986-),男,河北石家人,主要从事优线产品开发及工艺技术研究工作。

钢帘线作为橡胶骨架材料,其使用性能要求高强度、抗疲劳、耐冲击。

钢帘线加工过程的总面缩率可达99.95%,在随后的双捻过程中还要经受扭转、弯曲和拉伸等一系列变形;在苛刻的加工工艺下还要求100km 断丝次数小于1次,因此对帘线钢盘条的使用性能和加工性能提出了极高的要求。

文章以LX72A 帘线钢盘条为例,简要介绍了帘线钢盘条关键质量指标及其检测方法。

1化学成分YB/T170.4-2002规定C :0.70%~0.74%,Si :0.10%~0.30%,Mn :0.50%~0.70%,但优质帘线钢盘条碳含量实际波动范围控制在±0.01%,硅、锰实际波动范围控制在±0.05%以内,以保证通条性能均匀性。

有害元素P 、S 、Al 、N 等的含量要远低于标准要求;为了控制钢中夹杂物的总量及脆性TiN 的含量,一般将钢中的全氧及钛含量分别控制在30ppm 、50ppm 以下。

有害元素控制要求及实际控制范围如表1所示。

帘线钢化学成分一般使用直读光谱仪进行检测,为了控制钢中氧化物夹杂的成分组成以及钢中TiN 夹杂,一般须在线分析炼钢过程的Alt 、Als 、Ti 的含量。

氧、氮、氢含量最好进行在线取样分析,若无条件可取样离线分析或在盘条取样进行分析。

2力学性能帘线钢盘条要求具有适宜的抗拉强度、较高的断面收缩率、均匀的通条性能。

帘线钢质量影响因素及控制措施摘要:主要阐述了帘线钢的质量要求。

对影响钢中夹杂物的尺寸及形态、热轧线材的组织及表面质量、偏析程度的因素进行了分析,提出了有效控制夹杂物形态和降低偏析程度的技术措施。

关键词:帘线钢夹杂物表面质量偏析钢帘线主要用于轮胎子午线增强用的骨架,具有强度高、韧性好的特点,也是线材制品中要求极高、生产难度最大的产品之一。

由于帘线用盘条要被拉拔成φ0.15~0.38mm的细丝。

之后还要经过高速双捻机合股成绳,要求拉拔及合股过程中100km断丝不超过1次,因此必须使用优质的高碳低合金线材才能满足如此高的质量要求。

对于帘线钢的生产及质量控制,国外钢铁企业如日本的神户制钢、新日铁、住友。

以及德国萨斯特、法国梅森和韩国浦项等厂家经过多年的研制开发,积累了大量的经验,形成了比较成熟的工艺。

其共同特点是生产工艺完善,产品化学成分均匀(如将碳含量控制在±(0.01%~0.02%))、钢的洁净度高(如T[O]≤20×10-6,[A1]T≤3×10-6,夹杂物级别较低,无大尺寸和脆性夹杂)、钢坯质量高、盘条的组织性能均匀、表面质量好和产品质量稳定等。

近年来,国内企业也陆续进行了帘线用钢的开发与研制,经过不断地摸索及实践,产品质量不断提高。

目前,国内帘线用钢的质量已经达到批量制作φ0.20mm以上规格钢帘线的质量要求。

并已经获得著名钢帘线生产厂家的质量认证,生产规模逐年扩大。

但从质量上看,国内帘线用钢与进口产品相比仍然存在一定的质量差距,尚未达到制作φ0.20mm以下钢帘线的技术要求。

本文主要讨论影响帘线钢质量的各种因素以及应该采取的相应控制措施。

1 影响帘线用钢质量的主要因素1.1 成分波动及有害元素的存在帘线用钢对于成分的要求较为严格,不同炉次或同炉之间要求成分必须保持均匀,波动幅度小,否则会造成盘条的通条性能不均匀,在加工过程中断丝。

帘线钢中有害元素含量过高,也会导致拉拔及合股断丝的发生。