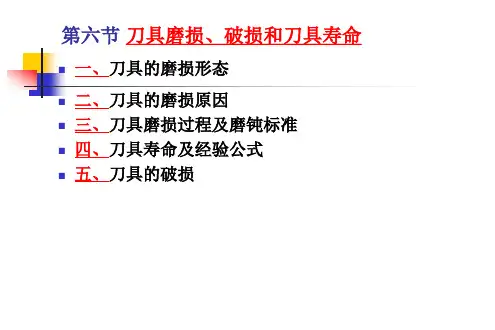

(机械制造)第六节刀具磨损与刀具寿命

- 格式:ppt

- 大小:2.24 MB

- 文档页数:3

机械加工过程中的刀具磨损与寿命预测引言:机械加工过程中,刀具是至关重要的工具,直接影响到产品的质量和加工效率。

然而,随着加工时间的增加,刀具会不可避免地出现磨损现象,导致加工质量下降和切削力增加。

因此,准确预测刀具的寿命,对于降低生产成本、提高加工效率和优化工艺具有重要意义。

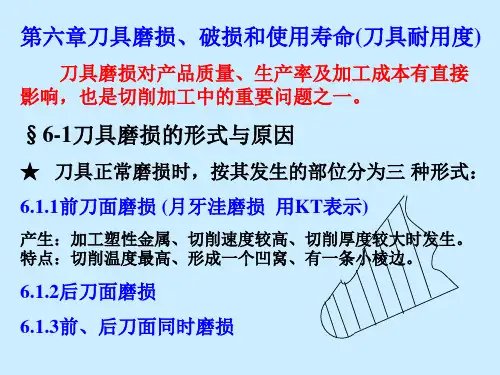

一、刀具磨损类型及原因刀具磨损主要分为磨耗、断裂和切削边脱落三种类型。

其中,磨耗是最常见的刀具磨损形式,其原因可以归结为摩擦、热量和化学反应等因素。

例如,切削区的高温和高压会导致刀具表面发生氧化和软化,从而促使磨粒和切屑与刀具接触并磨损刀具。

此外,不合理的加工参数和材料硬度的不匹配也会导致磨损的加剧。

二、刀具寿命预测方法为了提前判断刀具的寿命,并及时更换,可以使用以下方法进行刀具寿命预测:1. 经验方法经验方法基于加工经验和行业数据,根据刀具使用的时间和加工次数来推测寿命。

例如,在相同材料、相同刀具类型和相同切削参数下,先前加工相同工件所持续的时间可以作为预测刀具寿命的依据。

然而,这种方法的准确性受到很大的限制,因为加工条件的差异会导致寿命的差异。

2. 物理模型物理模型方法基于刀具磨损的物理机制,将刀具磨损过程建模,并通过实验数据进行参数拟合。

例如,基于热力学和力学原理,可以建立刀具磨损与时间、切削力、温度等因素的关系模型。

这种方法能够较为准确地预测刀具寿命,但需要大量实验数据的支持。

3. 人工智能方法人工智能方法利用机器学习和深度学习算法,通过大量的数据训练模型,预测刀具的寿命。

例如,可以通过监测刀具的振动、温度和功率等参数,结合历史数据进行训练,实现对刀具寿命的预测。

这种方法无需事先建立物理模型,适用于复杂的加工过程。

三、刀具寿命预测技术的挑战与发展趋势刀具寿命预测技术面临着以下挑战:1. 数据获取问题刀具寿命预测需要大量的加工数据和历史数据来进行准确的预测,但在实际生产中,获取这些数据并不容易。

因此,如何有效地收集和管理加工数据是一个关键问题。

机械加工过程中的刀具磨损与寿命评估在机械加工领域中,刀具的磨损与寿命评估是一个重要的问题。

刀具的磨损直接影响到加工质量和效率,合理评估刀具寿命可以帮助企业降低生产成本并提高生产效益。

本文将探讨机械加工过程中刀具磨损的原因和寿命评估的方法。

1. 刀具磨损的原因刀具在机械加工过程中会发生磨损,其原因可以归结为以下几点:摩擦磨损:刀具与工件表面的相互摩擦会导致刀具的磨损。

在高速切削过程中,刀具受到的摩擦力会迅速增加,从而导致刀具的磨损加剧。

热磨损:在高速切削加工过程中,由于摩擦产生的热量无法及时散发,导致刀具温度升高,进而引发热磨损。

热磨损会对刀具的硬度和强度造成影响,从而降低刀具的寿命。

化学磨损:在某些特殊的工件材料上进行加工时,刀具会与工件表面的化学物质发生反应,导致刀具的化学磨损。

化学磨损对刀具的寿命影响较大,需要特殊的刀具材料来进行抵抗。

刀具的磨损是一个复杂的过程,受到多种因素的影响。

深入了解刀具磨损的原因可以帮助我们制定合适的寿命评估策略。

2. 刀具寿命评估的方法刀具寿命评估是对刀具状况进行评估,并据此决定是否需要更换刀具。

以下是几种常见的刀具寿命评估方法:视觉检查法:通过肉眼观察刀具的表面状况,如磨损程度、刃口的变化等,来判断刀具是否需要更换。

这种方法简单直观,但只适用于表面磨损程度较大的情况。

切削力监测法:在加工过程中实时监测切削力的变化,判断是否超过了刀具能承受的极限值。

当切削力过大时,可能会导致刀具的磨损加剧,此时需要及时更换刀具。

声波监测法:通过对加工过程中产生的声波进行分析,可以获得刀具磨损的信息。

当刀具磨损较大时,声波的频率和幅度会发生变化,可以通过声音来判断刀具的磨损程度。

振动监测法:通过监测刀具加工过程中的振动情况,来判断刀具的磨损。

当刀具磨损加剧时,振动幅度会变大,从而可以判定是否需要更换刀具。

以上是几种常见的刀具寿命评估方法,每种方法都有其适用的场景和局限性。

在实际使用中,可以根据刀具的类型、加工材料等因素来选择合适的方法进行寿命评估。

机械加工刀具磨损与寿命机械加工是制造业中不可或缺的一环,而机械加工刀具的磨损与寿命则直接关系到加工质量和效率。

本文将探讨机械加工刀具的磨损原因、磨损形式以及延长寿命的方法。

一、机械加工刀具磨损原因机械加工刀具的磨损主要是由以下几个方面因素引起的:1.1 材料硬度机械加工刀具与被加工材料之间的接触面摩擦和切削力会导致相应机械加工刀具的磨损。

被加工材料的硬度越高,对机械加工刀具的磨损越大,从而降低机械加工刀具的使用寿命。

1.2 加工条件机械加工刀具磨损与加工条件有着密切的关系。

例如,切削速度过高、给进量过大、润滑条件不良等都会导致机械加工刀具的过早磨损。

1.3 切削力切削力是机械加工过程中一个重要参数,切削力过大会导致机械加工刀具受力过大,从而加速磨损。

因此,降低切削力对延长机械加工刀具寿命非常重要。

二、机械加工刀具磨损形式机械加工刀具的磨损主要表现为以下几种形式:2.1 磨损机械加工刀具经过长时间使用后,刀尖会逐渐磨损,切削效果降低。

这是最常见的一种磨损形式。

2.2 刃口断裂在一些高负荷工况下,机械加工刀具的刃口很容易发生断裂,导致刀具报废。

2.3 塑性变形由于材料的软塑性,机械加工刀具可能会在加工过程中出现塑性变形的现象,从而影响加工质量和切削效果。

三、延长机械加工刀具寿命的方法为了延长机械加工刀具的使用寿命,可以采取以下几种方法:3.1 选用合适的材料机械加工刀具的选材十分重要。

选择适合加工材料硬度和加工条件的刀具材料,可以减少磨损。

3.2 控制加工条件合理控制加工条件,包括切削速度、给进量、冷却润滑等参数,可以降低机械加工刀具的磨损。

3.3 频繁刀具检查与维护定期对机械加工刀具进行检查,如果发现有磨损或其他损坏情况,及时更换或维修,可以延长刀具的使用寿命。

3.4 刀具涂层技术刀具涂层技术可以提高刀具的硬度和耐磨性,从而增加刀具的使用寿命。

3.5 刀具刃磨与研磨刀具刃磨和研磨是确保机械加工刀具保持良好切削状态的重要方法。

机械加工中的刀具磨损与寿命分析引言:机械加工是一项重要的制造工艺,各种复杂的零件都需要通过机械加工技术来加工制造。

而在机械加工过程中,刀具是至关重要的工具之一,刀具的磨损与寿命对于机械加工的质量和效率起着至关重要的作用。

本文将着重探讨机械加工中刀具的磨损现象及其对刀具寿命的影响。

一、刀具磨损的类型及原因1. 切削刃磨损切削刃磨损是刀具磨损的主要形式,主要原因有切削温度过高、材料磨损、焊接现象等。

高温会使切削刃产生软化和烧蚀,从而降低刀具的硬度和耐磨性。

材料磨损则是由于材料附着在切削刃上形成切削力,造成切削刃的磨损。

焊接现象指的是由于高温和压力使金属材料熔化并粘附在切削刃上。

2. 刀柄磨损刀柄磨损是由于切削力和挠度引起的,挠度会导致刀柄产生弯曲,使刀具受到过大的压力,从而导致刀柄磨损。

此外,切削力的大小和方向也对刀柄磨损产生影响。

3. 刀具断裂刀具断裂是指刀具在加工过程中发生的破裂现象。

刀具断裂的原因通常有刀具强度不足、切削震动、刀具使用不当等。

高速切削时,刀具往往受到很大的冲击负载,如果刀具的强度不足,容易导致刀具断裂。

二、刀具磨损对于刀具寿命的影响1. 降低切削质量当刀具磨损严重时,切削质量会受到影响。

切削刃磨损会降低切削刃的锋利度,导致零件切削面的质量下降。

刀柄磨损则会引起刀具振动,进而使被加工材料产生切削面的波痕。

2. 减少刀具寿命刀具磨损会缩短刀具的寿命。

磨损会导致刀具的精度下降,切削刃磨损会使所需切削力增加,而刀柄磨损则会导致刀具断裂。

这些磨损现象都会使刀具的寿命缩短。

三、刀具寿命分析方法1. 根据刀具的外观和磨损程度进行判断人工观察刀具的外观和磨损程度可以初步判断刀具是否需要更换。

切削刃磨损严重、切削面的表面质量下降以及刀柄的磨损等都可以通过外观观察来进行判断。

2. 利用刀具振动信号进行刀具寿命评估利用传感器监测刀具振动信号,根据刀具振动特性来评估刀具的寿命。

当刀具磨损严重时,会引起切削过程中的振动,通过分析振动信号的频谱和最大振幅变化,可以评估刀具寿命的剩余程度。

机械加工刀具磨损分析与寿命预测在机械加工过程中,刀具磨损是不可避免的问题。

刀具磨损会导致加工质量下降、加工速度下降和刀具寿命缩短等一系列问题。

因此,磨损分析和寿命预测对于提高加工效率和降低成本具有重要意义。

一、磨损分析机械加工刀具磨损主要表现为刀具前角磨损、切削刃磨损和切削刃倔强磨损等形式。

其中,刀具前角磨损是最常见的问题之一。

刀具前角磨损会导致刀具进给力增大、切削温度升高和刀具寿命减少。

通过对磨损形貌的分析,可以确定刀具磨损的原因和机制。

常见的磨损原因包括切削材料的硬度、材料的切削性能、切削速度、进给速度等因素。

二、寿命预测刀具寿命预测是一项复杂的任务。

预测刀具的寿命需要考虑多种因素,如刀具材料、切削条件、磨损机制等。

目前,常用的寿命预测方法有经验公式法、统计学方法和数值模拟方法等。

经验公式法是根据实际加工经验总结出的一种刀具寿命计算方法。

这种方法简单易行,但准确度不高,适用性有一定限制。

统计学方法是通过大量的试验数据统计分析,得出刀具寿命和刀具参数之间的关系。

这种方法具有较高的精度和可靠性,但需要大量的实验数据支持。

数值模拟方法是利用计算机技术进行刀具寿命预测。

通过建立刀具磨损的数学模型,可以预测刀具的寿命。

这种方法可以提供更加准确的结果,但需要专业的软件和计算资源支持。

三、刀具寿命延长措施为了延长机械加工刀具的寿命,可以采取以下措施:1. 选择合适的刀具材料:刀具材料的硬度和抗磨性直接影响刀具的寿命。

选择合适的刀具材料可以显著延长刀具的使用寿命。

2. 优化切削条件:通过调整切削速度、进给速度和切削深度等参数,可以降低刀具的磨损速度,延长刀具的寿命。

3. 合理的冷却润滑:在加工过程中,及时提供冷却润滑剂可以降低切削温度,减少刀具磨损。

4. 定期检查刀具状态:定期检查刀具磨损状态,及时更换磨损严重的刀具,可以减少因刀具磨损导致的加工质量问题。

综上所述,机械加工刀具磨损分析与寿命预测是机械加工过程中重要的研究方向。

机械加工过程中的刀具磨损与寿命分析在机械加工过程中,刀具磨损是一个常见的问题。

刀具磨损不仅会影响加工质量和效率,还会增加生产成本。

因此,了解和分析刀具磨损与寿命的规律对于优化机械加工过程具有重要意义。

1. 刀具磨损的类型与影响因素刀具磨损主要分为刃磨损和侧磨损两种类型。

刃磨损是指刀具刃部分磨损,主要受到工件材料的硬度和切削速度的影响。

侧磨损是指刀具刃部分以外的其他部分的磨损,主要受到加工过程中的切削力和切削温度的影响。

影响刀具磨损的因素有很多,包括工件材料的硬度、切削速度、进给量、刀具材料和涂层等。

硬度高的工件材料容易引起刀具磨损加快,而切削速度和进给量过大则会加剧刀具磨损。

刀具材料的硬度、韧性和耐热性也会影响刀具的寿命。

2. 刀具寿命评估方法评估刀具寿命的方法有很多种,常见的有经验法、试验法和统计法等。

经验法是根据加工经验和观察来评估刀具的寿命,虽然简单直观,但受主观因素影响较大。

试验法是通过试验来确定刀具的寿命,但需要消耗大量的刀具和时间成本,不够经济高效。

统计法是通过统计刀具使用寿命的数据来进行分析,可以较为客观地评估刀具的寿命。

3. 刀具磨损与寿命分析技术目前,刀具磨损与寿命分析方面的技术不断发展和应用。

机械加工中常用的分析技术包括显微观察、试剂检验、扫描电子显微镜和红外热成像等。

显微观察是通过放大刀具的磨损部分来观察和判断刀具的磨损程度。

试剂检验是通过化学试剂检测刀具表面的金属微量元素变化来评估刀具寿命。

扫描电子显微镜技术可以更精细地观察和分析刀具的磨损形貌。

红外热成像技术可以通过测量刀具表面的温度分布来分析刀具磨损与摩擦热的关系。

4. 刀具磨损与寿命的优化措施为了延长刀具的寿命并提高机械加工的效率,需要采取一系列的优化措施。

首先,选用合适的刀具材料和涂层,提高刀具的硬度、韧性和耐热性。

其次,合理选择切削参数,减小刀具的切削力和切削温度。

还可以加强刀具的冷却和润滑,减少切削过程中的摩擦磨损。