9Cr2Mo锻热处理工艺-Model

- 格式:pdf

- 大小:152.68 KB

- 文档页数:1

9cr2mo热处理一、9Cr2Mo钢的基本特性9Cr2Mo钢是一种高强度、高韧性的合金结构钢,具有良好的耐磨性和耐热性。

该钢种含有较高的碳(C)和钼(Mo)元素,使其在淬火状态下具有较高的硬度和强度。

9Cr2Mo钢广泛应用于制造各种耐磨、耐热的零部件,如齿轮、轴、刀具等。

二、9Cr2Mo钢的热处理工艺1.退火:9Cr2Mo钢的退火工艺通常采用球化退火,目的是降低硬度、提高塑性和韧性。

退火温度一般在850-900℃左右,保温时间根据零件大小而定,通常为1-2小时。

2.淬火:淬火是提高9Cr2Mo钢强度和硬度的关键步骤。

淬火温度一般在880-920℃左右,保温时间约为1小时。

淬火后,立即进行油冷或气冷,以快速降低零件温度,使其达到较高的硬度和强度。

3.回火:回火是为了消除淬火应力,提高9Cr2Mo钢的韧性和耐磨性。

回火温度通常为150-200℃,保温时间根据零件大小而定,通常为1-2小时。

三、热处理对9Cr2Mo钢性能的影响热处理对9Cr2Mo钢的性能具有显著影响。

通过合理的退火、淬火和回火工艺,可以提高钢的硬度、强度、韧性和耐磨性,使其适用于各种高强度、高耐磨场合。

此外,热处理还可以改善9Cr2Mo钢的组织形态,提高其疲劳性能和抗拉强度。

四、9Cr2Mo钢应用领域及注意事项1.应用领域:9Cr2Mo钢广泛应用于制造齿轮、轴、刀具、螺纹零件等高强度、高耐磨的零部件。

在航空航天、汽车、船舶、能源等领域的设备制造中,均有广泛应用。

2.注意事项:在加工和热处理9Cr2Mo钢零部件时,应注意以下几点:(1)合理选择热处理工艺,确保钢的性能达到最佳;(2)严格控制热处理温度和保温时间,避免过热或过烧;(3)淬火时选择合适的冷却介质,确保零件冷却速度均匀;(4)回火温度要适当,以提高钢的韧性和耐磨性;(5)在加工过程中,注意减少内应力,避免零件变形或断裂。

通过以上分析,我们可以看出,9Cr2Mo钢经过合适的热处理工艺后,具有良好的性能和广泛的应用前景。

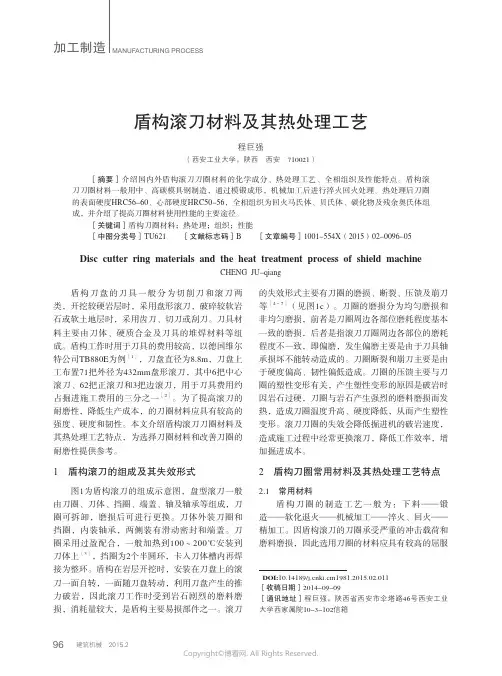

盾构滚刀材料及其热处理工艺程巨强(西安工业大学,陕西西安710021)[摘要]介绍国内外盾构滚刀刀圈材料的化学成分、热处理工艺、全相组织及性能特点。

盾构滚刀刀圈材料一般用中、高碳模具钢制造,通过模锻成形,机械加工后进行淬火回火处理。

热处理后刀圈的表面硬度HRC56-60、心部硬度HRC50-56,全相组织为回火马氏体、贝氏体、碳化物及残余奥氏体组成,并介绍了提高刀圈材料使用性能的主要途径。

[关键词]盾构刀圈材料;热处理;组织;性能[中图分类号]TU621 [文献标志码]B [文章编号]1001-554X(2015)02-0096-05Disc cutter ring materials and the heat treatment process of shield machineCHENG JU-qiang盾构刀盘的刀具一般分为切削刀和滚刀两类,开挖较硬岩层时,采用盘形滚刀,破碎较软岩石或软土地层时,采用齿刀、切刀或刮刀。

刀具材料主要由刀体、硬质合金及刀具的堆焊材料等组成。

盾构工作时用于刀具的费用较高,以德国维尔特公司TB880E为例[1],刀盘直径为8.8m,刀盘上工布置71把外径为432mm盘形滚刀,其中6把中心滚刀、62把正滚刀和3把边滚刀,用于刀具费用约占掘进施工费用的三分之一[2]。

为了提高滚刀的耐磨性,降低生产成本,的刀圈材料应具有较高的强度、硬度和韧性。

本文介绍盾构滚刀刀圈材料及其热处理工艺特点,为选择刀圈材料和改善刀圈的耐磨性提供参考。

1 盾构滚刀的组成及其失效形式图1为盾构滚刀的组成示意图,盘型滚刀一般由刀圈、刀体、挡圈、端盖、轴及轴承等组成,刀圈可拆卸,磨损后可进行更换。

刀体外装刀圈和挡圈,内装轴承,两侧装有滑动密封和端盖。

刀圈采用过盈配合,一般加热到100~200℃安装到刀体上[3],挡圈为2个半圆环,卡入刀体槽内再焊接为整环。

盾构在岩层开挖时,安装在刀盘上的滚刀一面自转,一面随刀盘转动,利用刀盘产生的推力破岩,因此滚刀工作时受到岩石剧烈的磨料磨损,消耗量较大,是盾构主要易损部件之一。

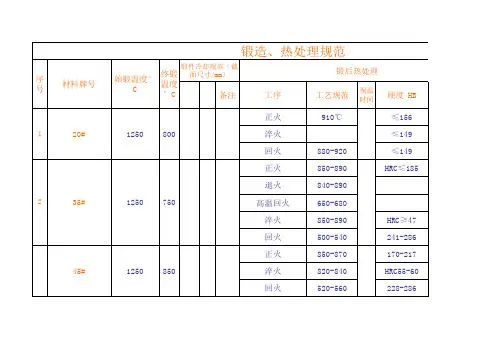

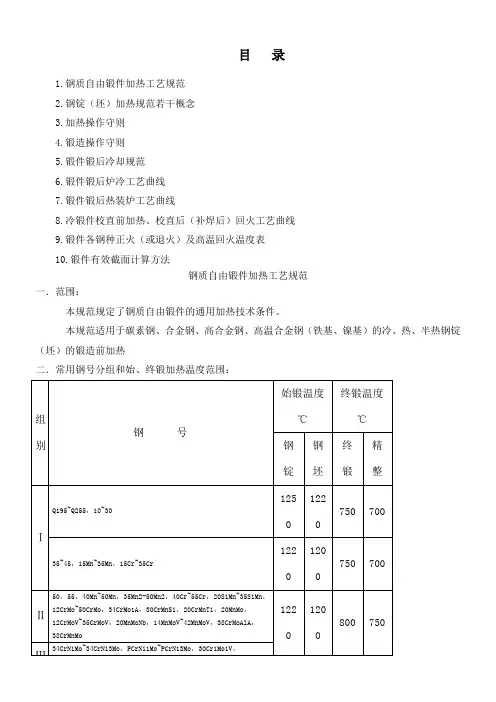

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

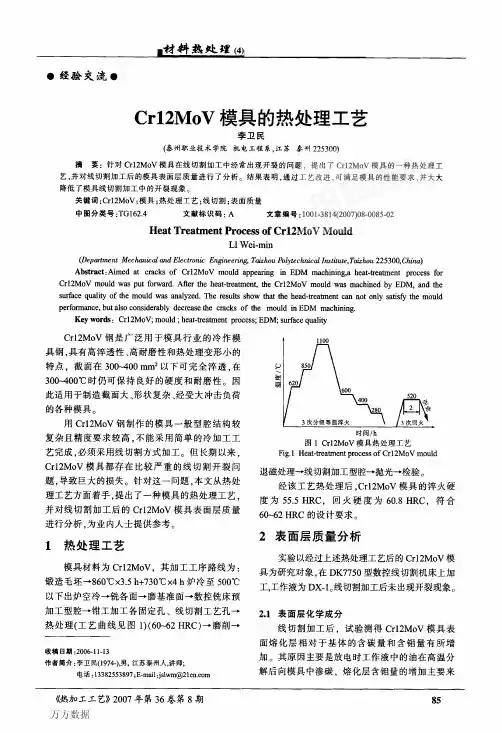

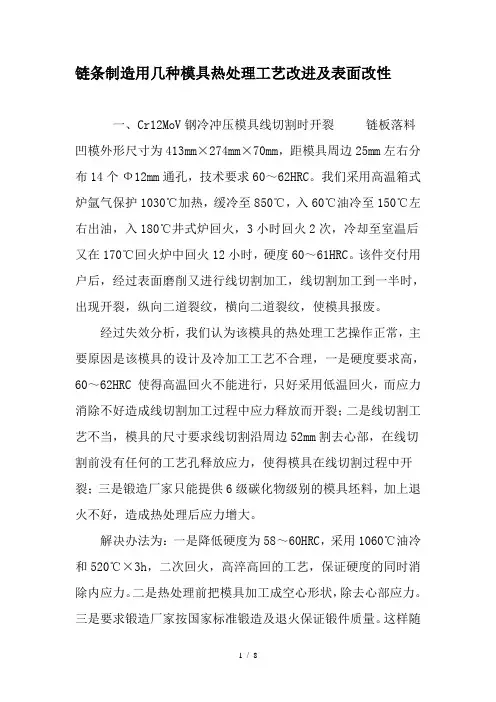

链条制造用几种模具热处理工艺改进及表面改性一、Cr12MoV钢冷冲压模具线切割时开裂链板落料凹模外形尺寸为413mm×274mm×70mm,距模具周边25mm左右分布14个Ф12mm通孔,技术要求60~62HRC。

我们采用高温箱式炉氩气保护1030℃加热,缓冷至850℃,入60℃油冷至150℃左右出油,入180℃井式炉回火,3小时回火2次,冷却至室温后又在170℃回火炉中回火12小时,硬度60~61HRC。

该件交付用户后,经过表面磨削又进行线切割加工,线切割加工到一半时,出现开裂,纵向二道裂纹,横向二道裂纹,使模具报废。

经过失效分析,我们认为该模具的热处理工艺操作正常,主要原因是该模具的设计及冷加工工艺不合理,一是硬度要求高,60~62HRC 使得高温回火不能进行,只好采用低温回火,而应力消除不好造成线切割加工过程中应力释放而开裂;二是线切割工艺不当,模具的尺寸要求线切割沿周边52mm割去心部,在线切割前没有任何的工艺孔释放应力,使得模具在线切割过程中开裂;三是锻造厂家只能提供6级碳化物级别的模具坯料,加上退火不好,造成热处理后应力增大。

解决办法为:一是降低硬度为58~60HRC,采用1060℃油冷和520℃×3h,二次回火,高淬高回的工艺,保证硬度的同时消除内应力。

二是热处理前把模具加工成空心形状,除去心部应力。

三是要求锻造厂家按国家标准锻造及退火保证锻件质量。

这样随后加工的模具,保证了产品质量,满足了客户的要求。

二、H13铝合金挤压模淬火后开裂外形尺寸为Ф270mm×210mm内孔为Ф170mm的铝合金挤压模具,两个工件出自不同的锻造厂家和不同的冷加工厂家,我们采用真空炉加热,1030℃保温缓冷后入35℃油中冷却80℃左右出油空冷,在室温下放置1小时后,其中一件沿表面的沟槽开裂。

查其原因:一是油冷时油温较低,应该采用60℃油中冷却;二是出油温度低,应该在150℃左右出油;三是出油后应及时回火;四是冷加工时刀痕的影响,失效分析指出裂纹是沿表面的沟槽开裂,这个工件的沟槽底部不如另一件那样有过渡圆角;五是模具原料可能有问题,客户明确说明,此件是试验件。

锻造工艺规范1 工艺文件1.1 工艺文件的设计与编制 1.1.1 锻造工艺卡的设计锻造工艺的设计原则是以工厂标准、技术协议、订货合同和图纸技术要求为依据,力求工艺技术先进、经济合理。

工艺图和卡片必须完整、正确、统一、清晰。

1.1.2 锻件毛坯取样图的设计当锻件在冷加工进行毛坯取样时,应按工厂标准、技术协议、订货合同和图纸技术要求设计锻件毛坯取样图。

1.2 工艺评审重点产品的试制件和关键件的专用工艺,由专业和产品技术负责人负责组织工艺评审,并保存记录。

2 锻件机械加工余量和公差 2.1 总则2.1.1 本标准为编制锻件工艺时确定机械加工余量、尺寸公差、附加余块的依据。

2.1.2 本标准适用于液压机上自由锻造的锻件,有专用模具的锻件的余量和公差由工艺编制人员另行确定。

2.1.3 本标准适用于碳素结构钢及合金结构钢,冷、热作模具钢,冷、热轧工作辊、支承辊的锻件,特殊材料的锻件余量和公差由工艺编制人员另行确定。

2.1.4 粗加工余量、热处理及机械加工卡头、理化检验试料等特殊要求的留量不包括在本标准之内。

2.1.5 锻件的弯曲、相对位移(同轴度、位置度)、圆度、棱、圆角等形状位置公差都应在余量43范围内(即应保证最少有41的机械加工余量)。

2.1.6 余量与公差的配置如下图:D :零件尺寸 C :锻件公称尺寸(基本尺寸) C ′:锻件最大尺寸 C ″:锻件最小尺寸 а:锻件名义机械加工余量δ′:下偏差(负公差) δ″:上偏差(正公差)2.1.7 本规范未包括的特殊形状的锻件及尺寸超出本规范的锻件,其余量和公差由工艺编制人员参照本规范确定。

2.1.8 在确定锻件余量时,必须兼顾零件的局部尺寸与整体尺寸的关系,局部应照顾整体,以减少加工余量。

2.1.9 易焊钢种和留有粗加工余量在粗加工后允许存在可以加工掉的局部黑皮的锻件,其锻造余量应比本标准表中规定值减少10~20%(按复杂程度)。

对易产生裂纹又不易焊补钢种(如9Cr2Mo 、32Cr2MnMo 、60CrMnMo )等锻件的余量不应比表中规定值减少。

大型锻件的缺陷定性分析许常青(太原重工股份有限公司理化检定中心无损检测室)030024摘要:本文主要叙述在大型锻件超声波检测中,如何结合其冶炼、浇铸、锻造、热处理等工艺参数,以及一些特征工件的解剖数据,对内部缺陷的性质进行初步判定。

This paper described that, when the large forging ultrasonic testing, how to make a preliminary judgment on the deficiencies within forging combining process parameters such as smelting、forging、heat treatment and the dissection data of some parts of characteristic workpiece关键词:大锻件、超声波检测、波形、草状回波、衰减、夹杂物、底面回波、缺陷检出灵敏度、当量法、A VG法The large forging、ultrasonic examination、wave form、grass、attenuation、sundries 、backwall echo、Defect detection sensitivity、Equivalent、A VG method前言大型锻件的生产经过冶炼、注锭、锻造、锻后热处理到性能热处理等工序,每一道工序都影响着锻件的质量,稍有偏差就可能引起缺陷。

钢锭的质量自然是保证锻件质量的先决条件,钢锭的质量主要表现在纯净性、致密性和均匀性三个方面:纯净性是指杂质元素及夹杂物的含量;致密性是指缩孔、疏松、气泡、裂纹等各种孔隙性缺陷的严重程度;均匀性是指成分及杂质的偏析程度,钢锭的质量不仅决定锻件的质量,更为重要的是决定钢的锻造性能,质量不好的钢锭容易发生断裂,使锻件无法成型;为了获得良好的组织和性能的锻件,还要有合理的锻造工艺和热处理工艺。

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:组号钢别Q195~Q255, 10~30Ⅰ35~45,15Mn~35Mn ,15Cr~35Cr50,55,40Mn~50Mn ,35Mn2-50Mn2 ,40Cr~55Cr ,20SiMn~35SiMn ,12CrMo~50CrMo ,34CrMo1A ,30CrMnSi , 20CrMnTi ,20MnMo ,Ⅱ12CrMoV~35CrMoV , 20MnMoNb , 14MnMoV~42MnMoV,38CrMoAlA ,38CrMnMo34CrNiMo~34CrNi3Mo,PCrNi1Mo~PCrNi3Mo,30Cr1Mo1V,25Cr2Ni4MoV ,22Cr2Ni4MoV ,5CrNiMo ,5CrMnMo ,37SiMn2MoV 30Cr2MoV ,40CrNiMo ,18CrNiW ,50Si2~60Si2 ,65Mn ,50CrNiW ,50CrMnMo ,60CrMnMo ,60CrMnVT7~T10 , 9Cr,9Cr2, 9Cr2Mo , 9Cr2V ,9CrSi ,70Cr3Mo ,Ⅲ1Cr13~4Cr13 ,86Cr2MoV ,Cr5Mo , 17-4PH0Cr18Ni9~2Cr18Ni9 ,0Cr18Ni9Ti , Cr17Ni2 , F316LN50Mn18Cr4 , 50Mn18Cr4N , 50Mn18Cr4WN , 18Cr18Mn18NGCr15,GCr15SiMn , 3Cr2W8V ,CrWMo , 4CrW2Si~6CrW2SiCr12MoV1 , 4Cr5MoVSi(H11) , W18Cr4VGH80, GH901, GH904 ,GH4145 ,WR26 ,ⅣNiCr20TiAl , incone1600, incone1800始锻温度终锻温度℃℃钢锭钢坯终锻精整12501220750700 1220120075070012201200800750 12001180850800 120011808508001200 1180 850 800 1180 1160 950 900 1130 1100 930 930注 1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差 20℃~30℃;注 2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注 3:本规范未列入的钢种,可按化学成分相近的钢号确定;注 4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注 5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

各类钢制车刀的热处理工艺一、W2Mo9Cr4VCo8钢制车刀的热处理工艺金属切削机床的种类很多,但在机械制造业中,车床要占全部切削机床的50%~60%。

车刀不仅种类很多,而且工作条件各异,有重切削、断续切削、高速切削等许多作业条件,加上难切削材料增多,这就要求车刀必须具备很好的耐磨性和较高的热硬性。

一般情况下,由于W2Mo9Cr4VCo8钢太昂贵,主要用来制作高精度的复杂刀具,但也有些厂家用W2Mo9Cr4VCo8钢制作车刀。

热处理工艺简介如下:采用盐浴热处理。

预热840~860℃×24~30s/mm;1175~1185℃×12~15s/mm加热;淬火冷却介质为中性盐浴,分级冷却时间同高温加热时间;淬火晶粒度控制在9.5~10级;如果车刀细长易变形,还应进行等温处理;510~530℃×1h×3次回火,硬度可达68~69HRC。

如此高的硬度,脆性比较大,从机床上掉下来就可能折断。

我们追求高硬度,但不唯高硬度,故使回火温度高过二次硬化峰,采用560℃三次或四次(等温需四次)回火,可使硬度降至66.5~67.5HRC。

二、W6Mo5Cr4V2Co5钢制车刀的热处理工艺旧标准GB/T 9943—1988《高速工具钢》规定,W6Mo5Cr4V2Co5钢中碳的质量分数为0.80%~0.90%,如果碳的质量分数为0.80%~0.86%,就很难使其制造的刀具硬度≥66HRC,失去了高性能高速钢的实际意义,Co的加入也就不能体现其优越性。

现行标准GB/T 9943—2008《高速工具钢》参照国际先进标准,将W6Mo5Cr4V2Co5钢中碳的质量分数提到0.87%~0.95%,以确保W6Mo5Cr4V2Co5钢刀具的硬度、耐磨性及热硬性。

W6Mo5Cr4V2Co5钢制车刀的热处理工艺如下:(1)预热840~860℃×24~30s/mm盐浴预热。

(2)加热1190~1210℃×12~15s/mm高温盐浴加热。

锻造及锻后热处理工艺规范标准化管理部编码-[99968T-6889628-J68568-1689N]目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

9cr2mo热处理摘要:一、9Cr2Mo钢的热处理简介1.9Cr2Mo钢的特性2.热处理的目的二、9Cr2Mo钢的热处理工艺1.退火处理2.淬火处理3.回火处理三、9Cr2Mo钢热处理后的性能与应用1.硬度提高2.强度增加3.韧性改善4.应用领域四、9Cr2Mo钢热处理过程中应注意的问题1.加热温度控制2.保温时间控制3.冷却方式选择4.防止氧化和脱碳正文:9Cr2Mo钢是一种合金结构钢,具有良好的综合力学性能、耐磨性和一定的耐腐蚀性。

为了充分发挥这种钢材的性能优势,需要对其进行热处理。

热处理的主要目的是提高钢材的硬度、强度和韧性,从而满足不同应用场景的需求。

一、9Cr2Mo钢的热处理简介1.9Cr2Mo钢的特性9Cr2Mo钢是一种含有0.9%碳、2%铬和0.2%钼的合金结构钢。

其具有较高的强度、硬度和耐磨性,同时具有一定的韧性。

这种钢材通常应用于制造高负荷、高扭矩、高弯曲疲劳强度的零件,如齿轮、主轴、螺栓等。

2.热处理的目的热处理的目的是通过改变钢材的组织结构,提高其力学性能。

具体来说,通过加热、保温和冷却等工艺过程,使钢材中的碳、铬、钼等元素发生相变,形成固溶体或析出碳化物等有益于提高性能的微观结构。

二、9Cr2Mo钢的热处理工艺1.退火处理退火处理是将钢材加热至适当的温度,保温一段时间后缓慢冷却。

这一过程可以使钢材中的碳化物颗粒细化,提高韧性。

退火处理通常分为完全退火和去应力退火两种。

2.淬火处理淬火处理是将钢材加热至相变点以上适当温度,保温一段时间后迅速冷却。

这一过程可以使钢材中的碳、铬、钼等元素形成固溶体,提高硬度和强度。

淬火处理通常采用油冷或水冷方式。

3.回火处理回火处理是在淬火处理后,将钢材重新加热至适当温度,保温一段时间后缓慢冷却。

这一过程可以消除淬火应力,提高韧性。

回火处理通常分为低温回火(如150-250℃)和高温回火(如500-600℃)。

三、9Cr2Mo钢热处理后的性能与应用1.硬度提高经过热处理,9Cr2Mo钢的硬度可以提高至HRC50-60,具有良好的耐磨性和抗磨损性能。

9cr2mo热处理摘要:1.9cr2mo 的概述2.9cr2mo 的热处理过程3.9cr2mo 热处理的效果4.9cr2mo 热处理的应用领域正文:一、9cr2mo 的概述9cr2mo 是一种合金结构钢,其全称为9 铬2 钼合金结构钢,是我国在合金结构钢领域中研究和应用较广泛的一种钢材。

9cr2mo 合金结构钢具有较高的强度、韧性和耐磨性,因此在工程机械、石油化工、船舶制造等领域中有着广泛的应用。

二、9cr2mo 的热处理过程9cr2mo 合金结构钢的热处理过程主要包括退火、正火、调质和渗碳等步骤。

其中,退火主要是为了消除钢材中的应力,提高其塑性和韧性;正火则是通过高温加热和快速冷却的方式,提高钢材的强度和硬度;调质则是在正火基础上,通过适当的回火处理,使钢材具有良好的综合力学性能;渗碳则是在钢材表面涂抹碳质物质,提高其表面硬度和耐磨性。

三、9cr2mo 热处理的效果经过热处理的9cr2mo 合金结构钢,不仅具有较高的强度和硬度,而且具有良好的韧性和耐磨性。

这些性能的提高,使得9cr2mo 合金结构钢在工程应用中具有更长的使用寿命和更高的安全性能。

四、9cr2mo 热处理的应用领域由于9cr2mo 合金结构钢经过热处理后具有优良的性能,因此在我国各个重要产业领域中都有广泛应用。

如在工程机械领域,9cr2mo 合金结构钢可以用于制造挖掘机、装载机等设备的关键部件;在石油化工领域,9cr2mo 合金结构钢可以用于制造高压管道、阀门等设备;在船舶制造领域,9cr2mo 合金结构钢可以用于制造船舶的主体结构和关键部件。

综上所述,9cr2mo 热处理作为一种重要的金属材料加工技术,其在提高9cr2mo 合金结构钢的性能和应用领域方面发挥着重要作用。