最新机械制造工艺学第四章机械加工表面质量

- 格式:ppt

- 大小:772.50 KB

- 文档页数:7

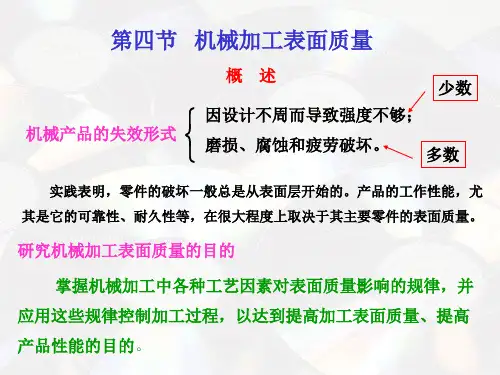

机械加工表面质量及其控制

任何机械加工所得到的零件表面实际上都不是完全理想的表面。

实践表明,机械零件的破坏,一般都是从表面开始的,这说明零件的机械加工表面质量是至关重要的,它对产品的质量有很大影响。

研究加工表面质量的目的就是要掌握机械加工中各种工艺因素对加工表面质量的影响规律,以便控制加工过程,最终达到提高加工表面质量,提高产品使用性能的目的。

§4-1 加工表面质量及其对使用性能的影响

一.加工表面质量的含义

任何经过机械加工所得到的表面,虽然看起来很光亮,但实际上都存在着不同程度的凹凸不平和内部组织缺陷层,这个缺陷层虽然很薄,但它对零件使用性能的影响却很大。

表面质量是指零件表面的几何形貌和表面层材料的物理、力学性能。

1.加工表面的几何特征

加工表面的几何形貌是由加工过程中刀具与被加工工件的摩擦、切削分离时的塑性变形以及加工系统的振动等因素的作用,在工件表面上留下的表面结构,图4-1是在车床上用金刚石刀具车削无氧铜光学镜面所测得的工件表面三维形貌和其中的一个表面轮廓曲线。

a)

b)

a)表面三维形貌 b)表面轮廓曲线图

图4-1 无氧铜镜面三维形貌和表面轮廓曲线图

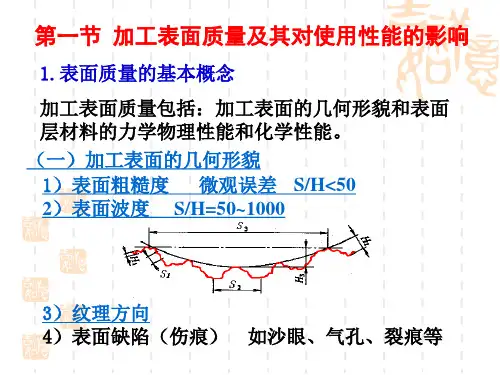

加工表面的几何形貌(表面结构)包括表面粗糙度、表面波度、纹理方向和表面缺陷等四个方面的内容,加工后的表面几何形状总是以“峰”、“谷”交替形式出现,如图4-2所示。

图4-2 加工表面的几何形状特征

1)表面粗糙度表面粗糙度是指加工表面的微观几何形状误差,其波。

第四章机械加工表面质量任何机械加工所得到的零件表面,实际上都不是完全的理想的表面,经对加工表面的测量和分析说明,零件表面加工后存在着表面粗糙度,表面波度等微观几何形状误差以及划痕裂纹等缺陷。

此外,零件表面层在加工过程中也会产生物理机械性能的变化,有的还会产生化学性质的变化。

实践表明,机械零件的破坏,一般总是从表面层开始的,这说明零件的表面层质量对产品的质量有很大的影响。

研究加工表面质量的目的,就是要掌握机械加工中各种工艺因素对加工表面质量影响的规律,以便应用这些规律控制加工过程,最终达到提高加工表面质量,提高产品性能的目的。

第一节加工表面质量及其对使用性能的影响一加工表面质量的概念用4-1 (a)所示为零件加工表面层治深度方向的变化情况,在最外层生成氧化膜或其它化合物,并吸收渗进了某些气体,液体和固体的粒子,称为吸收层。

厚度一般不超过8Xl(Turn,在加工过程中由切削力造成的表面塑性变形区称为压缩区,其厚度一般约为几十至几百微米,在此压缩区的纤维层,则是由被加工材料与刀具之间的摩擦力造成的。

加工过程中的切削热也会使加工表面层产生各种变化,如同淬火,回火一样将使表面层的金属材料产生金相组织和晶粒大小的变化等。

由上述种种因素综合作用的结果,最终使零件加工表面层的物理机械性能与零件基本有所差异,产生了图4-1 (b)的变化。

所以加工表面质量机械加工表面质量包括两方面的内容:加工表面的几何形状误差,表面层金属的力学物理性能和化学性能(物理-机械性能)(一)加工表面的几何形状误差加工表面的几何形状误差包括如下四部分,1) 表面粗糙度,2) 波度,3) 纹理方向,4) 伤痕。

加工后的表面几何形状总是“峰”“谷”交替出现的形式偏离理想的光滑表面,其偏差有宏观和微观之分。

一般一波距(峰峰或谷谷之间的距离) 和波高H (峰与谷之间的高的比值)不同加以区分,如下图所示。

S/H>1000时,属宏观几何形状误差,如圆度误差,圆柱度误差等,属于加工精度范畴,不属于加工表面质量。

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm、长为1200mm的长轴外圆。

已知:工件材料为45钢;切削用量为:v c=120m/min,a p=0.4mm, f =0.2mm/r; 刀具材料为YT15。

机械加工表面加工质量1. 引言在机械加工过程中,表面加工质量是一个非常重要的指标。

表面加工质量的好坏直接影响到产品的性能和外观。

因此,了解和掌握机械加工表面加工质量的相关知识是非常重要的。

本文将从表面加工质量的定义、影响因素以及常见的提高方法等方面进行探讨,并介绍一些常用的测试方法和评价标准。

2. 表面加工质量定义表面加工质量是指零件经过机械加工后表面的光洁度、平整度、粗糙度以及其他相关指标的好坏程度。

在实际应用中,表面加工质量常常用Ra 值、Rz值以及其他一些参数来表示。

•Ra值:表示零件表面的平均粗糙度,单位为微米。

Ra值越小,表面越光滑。

•Rz值:表示零件表面上峰值与谷值的高度差,单位为微米。

Rz值越小,表面越平整。

3. 表面加工质量的影响因素表面加工质量受到如下因素的影响:3.1 材料性质原材料的性质直接影响着表面加工的质量。

不同材料具有不同的硬度、韧性以及切削性,这些都会对加工后的表面质量产生重要的影响。

3.2 加工参数加工参数包括切削速度、进给速度、切削深度等。

这些参数的选择直接影响着加工后表面的质量。

不恰当的加工参数会导致材料的“剥离”或者“焊着”,从而影响表面质量。

3.3 加工工艺不同的加工工艺对表面加工质量的影响也有所不同。

例如,不同的切削方式(如铣削、车削等)以及不同的刀具形状都会对表面质量产生重要的影响。

3.4 刀具磨损刀具的磨损直接影响着切削质量和表面加工质量。

磨损严重的刀具容易导致表面加工的毛刺、阴刃等问题,从而影响表面质量。

4. 提高表面加工质量的方法为了提高表面加工质量,我们可以采取以下几种方法:4.1 优化加工工艺合理选择加工工艺,根据具体情况进行优化。

比如,对于需要高精度表面加工的零件,可以选择小切削深度、较低的进给速度和切削速度等。

4.2 提高刀具质量选择优质的刀具,减少刀具磨损对表面加工质量的影响。

定期进行刀具的保养和更换,保证刀具的尖锐度和稳定性。

4.3 加工前处理加工前的处理对于提高表面加工质量也非常重要。