轴弯曲及瓢偏

- 格式:doc

- 大小:72.00 KB

- 文档页数:3

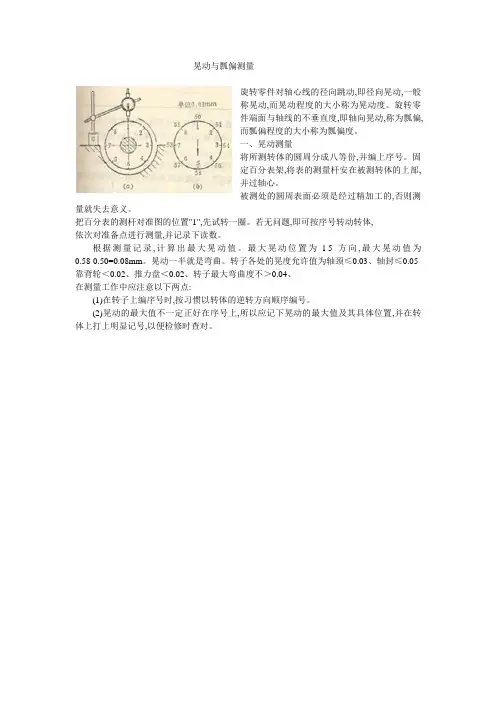

瓢偏测量记录及计算举例位置编号A表B表A-B 瓢偏度A表B表1-5 50 50 0 瓢偏度=[(A-B)max-(A-B)min]/2=(16-0)/2=82-6 52 48 43-7 54 46 84-8 56 44 125-1 58 42 166-2 66 54 127-3 64 56 88-4 62 58 41-5 60 60 0一、晃动测量将所测转体的圆周分成八等份,并编上序号。

固定百分表架,将表的测量杆安在被测转体的上部,并过轴心。

被测处的圆周表面必须是经过精加工的,否则测量就失去意义。

把百分表的测杆对准图的位置"1",先试转一圈。

若无问题,即可按序号转动转体, 依次对准备点进行测量,并记录下读数。

根据测量记录,计算出最大晃动值。

最大晃动位置为l-5方向,最大晃动值为0.58-0.50=0.08mm。

晃动不除2,180度对应表的差最大值为最大晃动值测量转子的弯曲度:(将相对180的两个读数相减并除以2,再将计算结果按适当比例画一个箭头,箭头指向数值大的一侧,如此8各测点画出四个箭头,(图二)即为轴在该断面处严四个方向的弯曲值。

)为测量轴最大弯曲部位和弯曲度,必须沿轴的同一纵断面设6~8只千分表(图一),测量时将转子全圆周八等分,顺序编号,其1点位置与飞锤方向相同。

各千分表测量杆垂直于轴的表面,测量前各千分表读数调整在同一数值,测量各千分表的距离a、b……(图一)。

盘动转子一周记录各测点读数,共测两遍。

(图二)外圈数字为位置Ⅲ处千分表的读数记录,然后将相对180的两个读数相减并除以2,再将计算结果按适当比例画一个箭头,箭头指向数值大的一侧,如此8各测点画出四个箭头,(图二)即为轴在该断面处严四个方向的弯曲值。

按此方法处理其余各千分表读数。

然后以轴中心线为横坐标,把在同一纵断面的弯曲值画在纵坐标上,连接各点,就可得出一条曲线,为简便起见,近似的画两条直线,交于M 点;M 点的纵坐标即为轴的最大弯曲度。

汽轮机联轴器连接过程中的测量与调整李志行许顺祥引言:随着近年来大型火电机组的检修和运行经验和技术的不断积累和进步,联轴器的中心以及同心度(亦称同轴度)的调整状态的优劣被证明对大型汽轮机组轴系的振动情况有着直接且显著的影响。

所以在检修过程中联轴器的中心以及同心度(亦称同轴度)的调整也越来越细致,验收标准也更加严格。

一、找中心前主要测量准备1、轴弯曲的测量在轴弯曲测量过程中,我们通过对整个转子多处截面的跳动值进行打表测量,最终得到转子弯曲情况。

而转子各测点的跳动测量值则是多个因素的综合反映结果。

如果轴弯曲过大不做处理,那么会直接影响联轴器瓢偏和跳动的测量结果。

如下图所以确定轴弯曲在标准范围内,是联轴器连接开始的前提之一。

图1-11、1 转子各测点跳动值的概念:被测要素在某个测量截面内相对于基准轴线的变动量称为跳动量。

径向跳动与径向晃动均两个概念是统一一致的。

影响跳动值测量的因素被测截面的圆度(圆度是表示零件上圆的要素实际形状,与其中心保持等距的情况。

即通常所说的圆整程度。

圆度公差是在同一截面上,实际圆对理想圆所允许的最大变动量。

也就是图样上给定的,用以限制实际圆的加工误差所允许的变动范围),以及整段转子的弯曲情况。

图1-2在上图中1-1截面的轴弯曲测量值应该成如下曲线分布,由于被测截面实际中心在沿基准中心旋转时,不断反复着远离再接近测点的过程,所以测量值在沿圆周展开的坐标图上为正弦曲线。

实际中心偏离程度绝对中心图1-31.2 由于加工误差或测量误差等随即偏差的存在,被测截面的圆度并非为理想绝对圆,而是如下,实际轮廓分布在两个同心圆所限定范围内。

图1-41.3 仅对圆度测量的曲线应该如下图,由于此时假定实际中心与基准中心重合,所以测量值仅表现出被测截面圆周上的随机变化,引起原因有:被测表面机械损伤,未处理彻底的氧化皮,机械加工偏差,被测表面附着物等。

实际中心偏离程度绝对中心图1-5实际被测截面跳动测量值应为以上两部分的叠加值实际中心偏离程度绝对中心图1-6一般情况在没有严重的轴弯曲的情况下,最终该截面的跳动测量值表现出的是被测截面圆度的随机误差,弯曲度大于圆度平均随机误差时,测量值才可反映出轴弯曲情况。

晃动与瓢偏测量

称晃动,而晃动程度的大小称为晃动度。

旋转零

件端面与轴线的不垂直度,即轴向晃动,称为瓢偏,

而瓢偏程度的大小称为瓢偏度。

一、晃动测量

将所测转体的圆周分成八等份,并编上序号。

固

定百分表架,将表的测量杆安在被测转体的上部,

并过轴心。

被测处的圆周表面必须是经过精加工的,否则测

量就失去意义。

把百分表的测杆对准图的位置"1",先试转一圈。

若无问题,即可按序号转动转体,

依次对准备点进行测量,并记录下读数。

根据测量记录,计算出最大晃动值。

最大晃动位置为l-5方向,最大晃动值为0.58-0.50=0.08mm。

晃动一半就是弯曲。

转子各处的晃度允许值为轴颈≤0.03、轴封≤0.05 靠背轮<0.02、推力盘<0.02、转子最大弯曲度不>0.04、

在测量工作中应注意以下两点:

(1)在转子上编序号时,按习惯以转体的逆转方向顺序编号。

(2)晃动的最大值不一定正好在序号上,所以应记下晃动的最大值及其具体位置,并在转

体上打上明显记号,以便检修时查对。

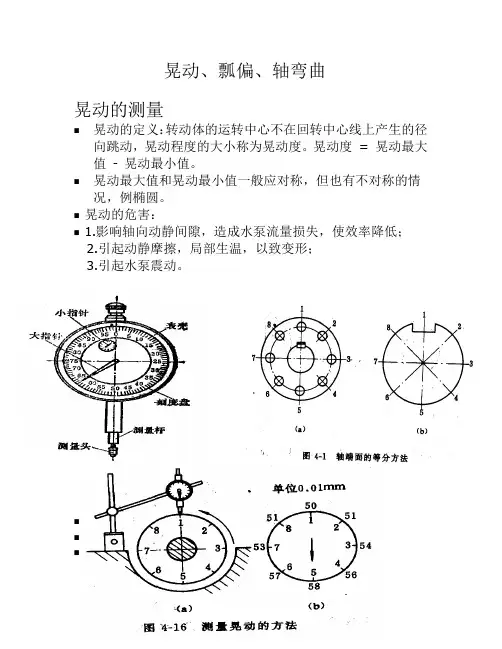

晃动、瓢偏、轴弯曲晃动的测量⏹晃动的定义:转动体的运转中心不在回转中心线上产生的径向跳动,晃动程度的大小称为晃动度。

晃动度= 晃动最大值- 晃动最小值。

⏹晃动最大值和晃动最小值一般应对称,但也有不对称的情况,例椭圆。

⏹晃动的危害:⏹1.影响轴向动静间隙,造成水泵流量损失,使效率降低;2.引起动静摩擦,局部生温,以致变形;3.引起水泵震动。

⏹⏹⏹⏹测量晃动的位置:存在动静间隙处。

例如叶轮口环、平衡盘尾套、轴承套、盘根套、间距套、定位套等。

⏹晃动允许值:轴颈处<0.02MM轴套处<0.04MM叶轮口环处<0.08MM平衡盘尾套处<0.04MM注意事项⏹被测件应干净、光滑、无伤痕。

⏹锁母锁紧被测件后测量。

瓢偏的测量⏹瓢偏的定义:零件端面的轴向跳动。

推力盘、平衡盘工作面的瓢偏<0.03mm。

例如自行车轮胎左右摆动。

⏹⏹⏹⏹瓢偏的测量要架两只百分表,以消除轴向窜动,被测件应干净、光滑、无伤痕,锁紧后测量。

⏹架两百分表的要求:垂直、对称、等距。

⏹瓢偏的危害:⏹1.影响轴向动静间隙,造成水泵流量损失,使效率降低;2.引起动静摩擦,局部生温,以致变形;3.引起水泵震动。

⏹瓢偏的测量步骤:⏹1.将被测端面八等份,把等分点1—5置于水平位置,并相差180゜架两百分表,垂直端面,与轴心等距。

⏹2. 百分表小针预压1mm,大针对齐50。

⏹3.顺时针缓慢转动一周,不可回转,依次读取各点A、B表示数。

⏹⏹⏹⏹⏹⏹⏹⏹⏹4.整理记录并计算。

一定用A—B。

轴弯曲的测量⏹在火电厂热力设备检修中,对弯曲度有严格要求的轴必须详细测量。

例如汽机转子的轴,水泵轴等。

⏹如果弯曲度超过允许范围,就要进行直轴。

测量步骤⏹将轴分成若干测段,测点应选在无锈蚀无损伤的轴段。

⏹将轴的端面八等分,序号的1点应在有明显固定记号的位置。

如键槽。

⏹为保证转动角度一致,应在轴端设一固定标点,如磁力表座。

将轴沿序号方向缓慢转动,不能回转,依次测出各等分点的读数。

瓢偏度:是指旋转机械转子上回转部件端面与转子轴心线的不垂直度(即轴向跳动)。

测量方法:1.将转子回转部件端面分为8等份,按照习惯以逆向旋转方向编号1~8。

(“1----5”点放于水平位置)2.用两只百分表,记为A、B,同时固定在被测端面的同一直径的两个对称位置,然后按照旋转方向盘动转子,每次45°,分别测得1~5,2~6,3~7,----------,1~5共8组数据。

3.然后根据公式:瓢偏度=1/2[(A-B)max-(A-B)min]计算出瓢偏度。

注意事项:1.两只表探头应垂直于被测端面,且探头距端面边缘应相等。

2.调整表过程中,应轻拉表杆2~3次,若每次均能回到原读数,则说明表已按照牢固。

3.盘动转子,应按照转子回转方向转动,不冲撞转子及百分表架,以免影响测量表值。

4.缓慢盘动转子,顺次使两跳杆对准2—6、3—7、4—8、5—1、6—2、7—3、8—4、5—1点,最后回到1、5两点上,测量记录干分表上的数值两次,如果两次相等说明转子未发生窜动,如两次不相等,说明转子发生了窜动。

但虽两次读数不相测。

晃度即是径向跳动。

测量转子的径向跳动,目的就是及时发现转子组装中的错误(如组装中使轴发生了弯曲;或发现转子部件的不合格情况(如叶轮不与泵轴同心等——这也可以事先在假轴上单独测出)。

把轴的两端架在V 型铁(或专用支架)上,V 型铁要放稳固。

将被测部件圆周分成“8等分”,并将分点顺序编号(逆旋转方向编号、顺旋转方向盘轴)。

再把百分表支好,表杆指向轴心、调好表位置。

然后缓慢地盘动泵轴,记录百分表各位置的读数,“1”处的两次读数应相等,求出直径两端相对数字的最大差值,即为叶轮晃动度。

轴弯曲的测量方法与晃动度相同,其值为晃动度的一半。

中开水泵晃度记录:用压铅丝法测量叶轮密封环及轴承压盖紧力方法: 各部件打磨干净、转子连同密封环放置于泵下壳内,在两侧密封环上部及对应两侧泵接合面,沿轴向各放置一段铅丝,泵上盖扣好对称均匀紧固泵该螺丝,取出泵盖用千分尺测量铅丝厚度,则密封环紧力=两侧泵该结合面铅丝厚度的平均值-密封环顶部铅丝厚度-结合面垫厚度,应为0~0.03mm 。

关于轴弯曲判断的一点思考

昨天,接到检修部关于1A开式泵的告知:轴跳动值达到20丝,轴弯了。

一脸懵逼,一点印象都没有!随即查看了最近的频谱图,1x 成分仅仅0.9mm/s,并有明显的谐波,较为典型的松动特征,一点弯曲的迹象都没有!

反复进行了一下思考:跳动值大,难道就能代表轴弯了?如果轴真弯了,应该有明显的1x成分(电机轴伸部分弯曲,空负荷响应不一定明显,但带负荷后就会比较明显)。

但此设备这么大的跳动值,1x 成分不明显,显然并不能说明轴弯曲了。

从测量方法来看,引起跳动值偏大的我能想到的就两个方面:1、轴弯了;2、轴椭圆度较差。

显然,这台泵轴跳动值超标,应该是轴颈(本次测量主要在轴颈附近测量,其它部位锈迹较多,无法测量)椭圆度较差。

轴颈椭圆度差,导致了轴颈与轴承内圈接触不均匀,有的部位接触好,有的部位接触不好,造成了在运行过程中出现了较多的谐波,与实际测量结果相匹配。

轴弯和轴颈椭圆度差的修复方法显然不一样。

既然引起跳动值大的原因有两点,那如何区分轴弯了还是轴颈椭圆度较差?轴弯曲和轴颈椭圆度差的共同点:用百分表测量其跳动值均较大;不同点:一是从振动频谱上看,轴弯曲具有明显的1x成分,高次谐波不突出;而轴颈椭圆度差,则1x成分不突出,并具有明显的高次谐波。

二是从现场测量来看,同一位置,不同方向用外径千分尺测量其值偏差在规定范围内,则表明轴弯了,需要直轴或更换轴;如果偏差较大,超出了相关规范,则轴椭圆度差,需要对轴颈进行修复。

因此,在现场实际工作中,我们在进行测量是,不要发现轴跳动值大,就立即判断轴弯了,要进行轴更换,应结合外径千分尺和频谱图进行综合判断。

转子晃度、各部件瓢偏度、轴颈的椭圆度和锥度测量1,转子晃度测量(1)用00号细砂布,将测量位置打磨光滑,将百分表架固定在轴承座或汽缸水平结合面上,表的测杆头支触到被测表面上。

为了测定最大晃度的位置,一般将圆周划分为8等分,以第一飞锤向上为起点,用粉笔顺序编号。

(2)表的测杆应和测量表面垂直按旋转方向盘动转子,一般情况下,不得逆向盘动转子,顺序记录各点测量数据,最后回到起点。

该点的读数应与原始数据相符,否则,应查明原因,并重新对数据进行测量。

最大晃度值,是直径两端,各相对差值中的最大差值。

(3)叶轮轮缘或轮毂上晃度的测量,用安置在专用表架上的百分表。

通过加长杆来进行测量,专用表架固定在气缸平面上,百分表处于叶轮的轮缘外边,便于测量和调整。

(4)晃度测量工作,为大修标准项目,应在检修中执行,但如遇有下列情况,更需仔细地进行测量、检查,以便及早发现问题,并予以处理:叶轮之间的轴段或轮毂,有单侧磨损现象;汽轮机在运行中,振动较大;轴承乌金脱落;轴封单侧摩擦;轴封套位置发生偏移;大轴有弯曲的可疑现象。

2,转子上各部件瓢偏度测量(1)从危机保安器第一飞锤向上为起始位置,顺序将圆周八等分,用粉笔标清序号,除高压转子可用推力瓦定位外,其他转子定位需用定位压板给予定位,防止过渡窜动,给测量造成窜动。

(2)在直径相对1800的方向上,固定两只百分表,把表的测杆对准1号和5号,距边缘10-15毫米的端面上,且与盘面垂直,按转子旋转方向,每次盘动转子450,,依次对各测点进行测量。

最后,在回到位置1和5测点时,如果转动前后两表指示差值相等,则说明测量结果基本准确。

(3)在测量过程中,各点的指示值如果不是平衡地进行变化,表示百分表不灵活或被测盘面不规则,此时,应查明原因,加以消除,然后再进行测量,直到确信所得到的瓢偏值正确为止。

(4)瓢偏值的计算:先算出两表在同一位置读数的平均值然后,求出同一直径上两数之差,即为该直径上瓢偏度的绝对值,其中最大值为最大瓢偏值,即为该直径上瓢偏度的绝对值,其中最大值为最大瓢偏值。

瓢偏记录表

瓢偏度:是指旋转机械转子上回转部件端面与转自轴心线的不垂直度。

测量方法:

1.将转子回转部件端面分为8等份(要求更准确的分为12等份),按照习惯以逆向旋转方向编号1~8。

2.用两只百分表(要求更高的则用千分表),记为A、B,同时固定在被测端面的同一直径的两个对称位置,然后按照旋转方向盘动转子,每次45度,得8~4,7~3,。

,1~5共8组数据。

3.然后根据公式:瓢偏度=1/2[(A-B)max-(A-B)min]计算出瓢偏度。

注意事项:

1.百分表精度为0.01mm,即大表一圈100等份,共1mm,而小表每格读数为1mm。

在测量时习惯上小表读数压在3mm左右,大表指针在50,即0.5mm。

这是为了省掉计算时负号带来的麻烦。

2.两只表探头应垂直于被测端面,且探头距端面边缘应相等。

3.调整表过程中,应轻拉表杆2~3次,若每次均能回到原读数,则说明表已按照牢固。