焦化工艺流程课件

- 格式:ppt

- 大小:449.50 KB

- 文档页数:47

关键词:焦化行业烧结行业矿冶行业解决方案1。

焦化行业工艺流程焦化行业工艺流程如图1.焦炉煤气(贫煤气或高炉煤气)从焦炉底孔吹入燃烧室燃烧(焦炉煤气下喷,高炉煤气混合煤气侧喷),对相邻炭化室进行加热,并采用交换机进行分时段送气切换;将粒度为〈3mm的配合煤料经加煤车送入1000℃左右炭化室进行隔绝空气加热,入炉煤在相邻燃烧室高温加热下,经高温干馏结焦形成焦炭,推焦机将成熟的焦炭从炭化室中推出,经过拦焦车,落到熄焦车的车箱中,熄焦车将炽热的焦炭(约1000℃左右)拉到熄焦塔下,用水喷洒熄焦,使红焦熄灭,温度降到300℃左右,同时控制焦炭水分在5±2%的范围内,熄完焦后,熄焦车将焦炭拉走并放至晾焦台上,再经皮带运走,干熄焦则由电机车将灼热焦炭运往干熄焦炉,用氮气置换热能,经锅炉换热,带汽轮机发电,冷却后的焦炭由旋转密封阀排除,由皮带运出;高温干馏出来的约700℃左右的荒煤气,进入上升管,经桥管氨水喷嘴连续不断地喷洒热氨水(75℃左右),使荒煤气迅速冷却至80~100℃,并与其他炭化室的荒煤气汇集一起经集气管排吸气管、气液分离器、初冷器、鼓风机加压、经产品回收工段净化后送给用户,另外还有煤焦油及苯等副产品。

2. 焦化行业控制方案a。

顺序控制方案主要为设备顺序控制,用于实现整个机组中各主要设备的监视操作、顺序启停和联锁保护等功能.焦炉加热系统换向工艺:焦炉煤气加热换向都要经历3个基本过程即:关煤气-空气与废气进行交换—开煤气;两次换向时间间隔根据加热制度、煤气种类、格子砖的清洁程度等具体情况而定;焦炉公用一个煤气总管时,为防止煤气压力变化幅度太大,影响焦炉正常加热,故几座焦炉不能同时加热,一般需相隔5min以上。

b。

联锁控制方案在焦化行业中主要的设备联锁有鼓风机联锁,油泵联锁,电捕箱联锁等,具体的联锁方案如图2所示。

c。

模拟量控制方案主要是完成整个机组的参数控制,将所有需要调整的模拟量参数稳定在运行所需要的范围内,减轻操作员的劳动强度,从而实现系统的自动控制。

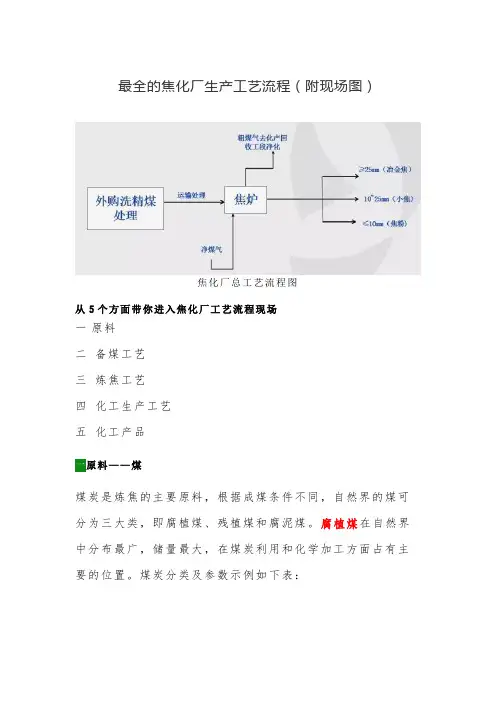

最全的焦化厂生产工艺流程(附现场图)焦化厂总工艺流程图从5个方面带你进入焦化厂工艺流程现场一原料二备煤工艺三炼焦工艺四化工生产工艺五化工产品一原料——煤煤炭是炼焦的主要原料,根据成煤条件不同,自然界的煤可分为三大类,即腐植煤、残植煤和腐泥煤。

腐植煤在自然界中分布最广,储量最大,在煤炭利用和化学加工方面占有主要的位置。

煤炭分类及参数示例如下表:二备煤工艺1 备煤流程——备煤作业区操作完成备煤:对进厂的洗精煤进行处理,以达到炼焦要求,通常把原料煤在炼焦前进行的工艺处理过程称为备煤工艺过程。

达到炼焦要求之后,通过皮带被输送到煤塔供炼焦作业区使用。

流程:洗精煤(<80mm)由汽车运来(预留火车卸料系统)——螺旋卸料机卸入卸煤槽——按煤的种类分别由不同的运煤皮带输送机——堆取料机主皮带——堆存作业——上煤——堆取料机取煤经带式输送机——配煤仓——电子自动配料秤——按相应比例配给到仓下皮带和除铁器除铁后——可逆反击锤式粉碎机被粉碎至<3mm占85%以上——焦炉煤塔内供炼焦用。

2 设备图解螺旋卸车机煤场和堆取料机卸料——汽车来煤自卸车直接入卸煤槽,非自卸车采用桥式螺旋卸车机卸车,卸约800吨/小时精煤堆场——煤场贮煤面积~34000m2,7.4万吨精煤储存量,约为炼焦17天的用煤量;堆场设两台DQ3025型堆取料机,单台堆料能力为600t/h,取料能力300t/h,煤场设推土机库,辅助堆取料机作业。

在精煤煤场设有喷洒水和喷洒覆盖剂装置, 可防止煤尘飞扬造成对周围环境的污染。

配煤仓煤塔配煤——按比例配合不同煤种, 使配合煤达到符合炼焦用煤的要求, 配煤仓为直径8米的双曲线斗嘴仓7个。

每个仓的储量约为500t。

煤仓双曲线钢漏斗内衬超高分子塑料板,防止棚料。

仓下配煤设备采用配料稳定, 配比准确, 自动化程度高的电子自动配料秤, 系统控制为PLC控制。

粉碎——选用可逆反击锤式粉碎机PFCK两台, 其单台破粹能力为250t/h, 一开一备。

焦化生产工艺流程焦化生产炼焦生产是以一定特性的洗精煤为原料,在焦炉中密闭高温干馏,使之分解炭化生产出焦炭和焦炉煤气,再通过各种化工单元,对焦炉煤气进行净化,并回收其中的焦油、硫铵、粗苯、硫磺等化工产品。

一、备煤车间1、概述备煤主要由煤场、受煤坑及转运站、粉碎机室及高架栈桥等设施组成。

用以完成煤场内煤的配合、堆放、上料、粉碎等任务,最终得到按一定比例配合好的炼焦煤,运送到焦炉煤塔中备用。

本工程备煤系统采用两级粉碎的工艺方案。

备煤系统能力是按年产90万吨的捣固焦炉生产能力而配套设计的。

备料、粉碎及配煤能力为360t/h。

2、工艺流程进厂的洗精煤按不同煤种卸在各自的堆场、分类堆存。

贮煤塔需要供煤时,精煤堆场的各种煤分别由装载机将煤送入各自受煤坑内的受煤漏斗,受煤坑下部设有可调容积式给料机将煤送入破碎机,可调容积式给料机控制各种煤量大小,通过控制给煤速度达到精确配煤目的。

此工艺既提高了配煤效果,又降低了投资。

粘结性差的本地煤和晋城无烟煤通过受煤坑、可调容积式给料机进入PFCK 可逆反击锤式破碎机粉碎至小于1mm粒度达到75%以上。

粉碎后的弱粘结煤再与未经破碎的焦煤共同进入PFJ反击式破碎机再次破碎并混合,将其中的焦煤粉碎至3mm以下。

完成粉碎、混合、粉碎三个过程的配合煤最后由带式输送机将煤运至贮煤塔,供焦炉炼焦使用。

备煤工艺的关键在于将粘结差的本地煤和无烟煤由PFCK可逆反击锤式破碎机进行高细度破碎后再与未经粉碎的焦煤共同进入粗粒度的PFJ反击式破碎机进行粉碎。

如此设计的目的是使弱粘结煤的粒度小于主焦煤的粒度,粉碎并混合后,不同粒度的煤料能够形成更合理的颗粒级配,提高煤料的堆密度,并使主焦煤与弱粘结煤或不粘结煤能够项目包裹,从而达到更好的捣固和结焦效果。

该技术是实现大量采用当地廉价的非炼焦煤生产优质冶金焦炭的关键之一。

精品文档二、焦化车间1、概述炼焦车间主要由2×45孔550-D型,炭化室高5.5m蓄热室式捣固焦炉,双联火道、废气循环、下喷、单热式焦炉及配套设施组成。

焦化工艺流程图焦化工艺是将煤炭加热至高温,使其分解产生焦炭和有机气体的过程。

焦炉是焦化工艺的核心设备,它通过加热煤炭,使其在高温下逐渐分解产生一系列有机气体和焦炭。

下面是焦化工艺的一般流程图:1. 原料准备:在焦化工艺中,主要使用冶金焦煤作为原料。

焦煤通常需要经过破碎、筛分等处理,以确保煤块的大小和质量符合要求。

2. 煤气净化:焦化过程中产生的煤气含有大量的杂质和有害物质,需要经过净化处理。

其中,煤气净化主要包括脱硫、脱氨、除尘等步骤,以确保煤气的纯净度和环保要求。

3. 煤气压缩:煤气需要经过压缩处理,提高其压力,以便后续步骤的利用。

煤气压缩一般分为中压和高压两个阶段,通过压缩机进行处理。

4. 煤气气化:经过压缩的煤气进入气化炉,在高温下与空气或氧气反应,发生气化反应生成一系列有机气体。

气化炉是焦化过程中的关键设备,其操作参数需要准确控制,以确保气化反应的顺利进行。

5. 焦炭回收:在焦化过程中,生成的焦炭是重要的副产品。

焦炭通过焦炉炉顶排出,然后进入焦焰器进行燃烧,使其燃烧产生的热量提供焦炉的热能需求。

同时,焦炭还可以用于其他工业领域,如冶金、铸造等。

6. 排放控制:焦化过程中产生的烟气、废水等需要进行处理,以满足环保要求。

烟气主要通过除尘器、脱硫装置等进行净化处理,废水则经过沉淀、过滤等步骤进行处理,达到排放标准。

以上是焦化工艺的一般流程图,涵盖了焦化过程中的主要步骤和设备。

然而,实际的焦化工艺流程可能因不同的焦化炉型号和原料种类而有所不同,具体流程需要根据实际情况进行调整。

焦化工艺流程图是为了指导焦化过程中的操作和管理,确保焦化过程的顺利进行和产品质量的稳定。

同时,焦化工艺也需要密切关注环境保护,进行废气和废水的净化处理,以保护环境和人类健康。