双色模具设计原理

- 格式:ppt

- 大小:4.27 MB

- 文档页数:4

双色模具设计原理1.模具结构设计:双色模具通常由两个相对应的模具组成,即射出模和注射模。

射出模负责注入第一种颜色或材料,注射模负责注入第二种颜色或材料。

两个模具相互配合,使得产品能够在一次注塑过程中完成两种颜色或材料的注塑。

2.产品结构设计:在双色模具设计中,产品需要具备可以两种颜色或材料分开注塑的特殊结构。

这通常需要在产品的设计阶段就考虑到,并进行定制。

例如,产品可以采用层叠结构或分隔结构,以便能够分别注塑两种不同颜色或材料。

3.模具温控系统设计:在双色模具设计中,模具温度的控制是非常重要的。

因为两种材料的熔点和流动特性可能不同,所以模具的温控系统必须能够分别控制两种材料的温度。

这样才能确保两种材料能够在合适的温度下进行注塑,保证产品质量。

4.模具注塑参数的控制:双色模具在注塑过程中,需要根据产品的要求合理调节注塑参数,包括注射速度、射出压力、保压时间等。

这些参数的控制对于实现两种颜色或材料的分层注塑非常关键。

合理的注塑参数调节能够保证两种材料在模具中形成较好的分层效果,从而得到符合要求的产品。

5.良好的模具制造工艺:双色模具的制造工艺要求相对较高。

模具的制造要求高精度、高刚度,以保证模具在运行过程中的稳定性和可靠性。

同时,模具的制造工艺还需要控制模具的变形和热应力,以避免对产品形状和尺寸的影响。

总结起来,双色模具设计原理包括模具结构设计、产品结构设计、模具温控系统设计、模具注塑参数的控制以及良好的模具制造工艺。

只有在这些方面都能够做到合理设计和工艺控制,才能够实现高质量的双色产品的生产。

双色模具设计的原理是非常复杂的,需要设计师和工程师在实践中不断摸索和总结经验,以满足市场对双色产品的需求。

双色注塑工艺原理

双色注塑工艺原理是一种常见的塑料注塑加工技术,它在注塑产品外

观设计方面有着重要的应用,能够让制品具有丰富的色彩和立体效果。

双色注塑工艺是利用两种不同颜色的熔料交替注入同一个模腔,通过

模具的特殊结构和注塑机的控制系统,实现了在制品中形成颜色相间、互相配合的图案和形状。

在实际应用中,双色注塑工艺遵循以下的原理:

第一,双色注塑需要采用具有相应结构的模具,模腔中设置了通过开合、转动等方式来改变注塑材料流动方向的“移送块”或“移动套”,从而在不同的注塑过程中控制不同的颜色进入模腔的相应位置。

第二,注塑机的控制系统是决定双色注塑工艺是否成功的关键因素之一。

只有当注入的两种颜色的熔料量、温度、压力、速度等参数控制

精准并且协调一致时,才会在模腔中形成熔体交替流动的稳定状态,

从而制造出高品质的双色注塑制品。

第三,双色注塑的材料配比也是影响制品品质的因素之一。

注塑生产

厂家需要根据不同的制品要求和实际生产情况,合理分配两种不同颜

色的塑料材料比例,以保证产品颜色均匀,色彩明亮,外观质感好。

总之,双色注塑工艺的原理是通过模具的设计和注塑机的控制系统在模腔中实现两种不同颜色熔体交替流动,并在制品表面呈现出颜色相间、层次丰富的图案或形状。

这种技术可以广泛应用于汽车零部件、医疗器械、家用电器等制品生产中,提高了产品档次和附加值。

双色模具设计最详解资料,不看超后悔?今天给大家带来的是双色模具基础技术讲解基本概况:双色模具是由两组或以上组合形成的能生产两种塑胶素材的特种模具。

双色成型机台分卧式与立式两种,装载两套或以上模具由机台旋转180度或120度两次注塑成型。

双色注塑机与传统单色注塑机类似,区别于它有两个成型射嘴及成型动作机构不同.一、塑材特性双色双料通指2种塑材2种颜色,塑材通常分为硬胶与硬胶包合~软胶与硬胶包合。

(硬胶常用ABS PC PP PVC..软胶常用TPU TPE TPR);成型后的产品有外观质感防碰防摔等诸多功能。

二、包胶方式决定了双色模具的基本结构半包或insert采用2组或以上模胚旋转,2次注塑成型;全包采用一组整体模胚由活动中板旋转,2次注塑成型三、产品结构包胶方式决定了双色模具的基本结构;半包或insert采用2组或以上模胚旋转,2次注塑成型;全包采用一组整体模胚由活动中板旋转,2次注塑成型。

模胚与组立图四、模具结构双色模胚钢材采用S60C高碳钢制作;模胚需求极高的精度标准;内部机构务必四面分中加工,同规格板材可任意翻边`旋转`互换均能达到组合整精度要求,定位环通常采用直径Φ120或Φ150;模胚务必采用‘富得巴’标准。

注意:两组模胚厚度务必一至;模胚上下固定板外侧均需做C角旋转避让;固定模具务必用贯穿螺丝紧固以确保安全,并须在脱料板母模:模脚上作出相应避让以方便拆装螺丝五、加工流程做好开模前的结构检讨,了解模具的加工工艺。

母模二次需保留相应的预压(取0.05~0.10mm)。

常规双色公模仁相同,可同步加工。

模胚务必做好精度检测,未达公差要求之模胚决不可使用。

六、双色模合模程序一次母模与两组公模同时合模(母模涂红丹,修整公模),合至两组公模到丹一致且完全吻合。

→取任意一组公模与二次母模相合,致到丹完全(公模涂丹,修二次母模)。

做好试模前动作检测,不可漏装,错装上机(错装模具将会导致2组以上模仁报废)。

本文摘自再生资源回收-变宝网()总结:双色注塑原理及工艺要求随着生活质量的提高对塑料制品的要求越来越苛刻,双色注塑也因此越来越被重视。

下面,变宝网小编将为您详细讲解。

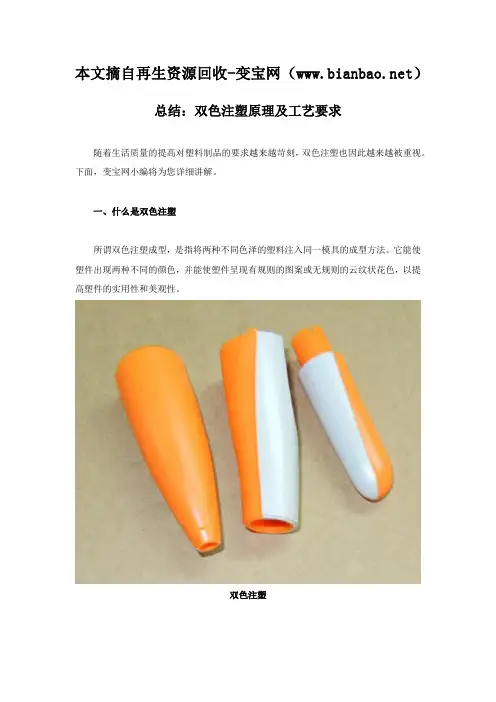

一、什么是双色注塑所谓双色注塑成型,是指将两种不同色泽的塑料注入同一模具的成型方法。

它能使塑件出现两种不同的颜色,并能使塑件呈现有规则的图案或无规则的云纹状花色,以提高塑件的实用性和美观性。

双色注塑二、双色注塑原理1、双花纹注塑成型原理它也有两个料筒1和5,其喷嘴结构有些特殊,除了有通常喷嘴的功能外,还能由安装在后部的齿轮3带动旋转。

成型时,料筒1、5中分别塑化不同色彩的熔料,而齿轮3带动回转轴4回转,使不同色彩的熔料交替进入模腔,从而得到由中心向四周辐射形式的不同颜色和花纹的塑料制品。

2、双混色注塑成型它有两个料筒,每个料筒的结构和使用均与普通注塑成型料筒相同。

每个料筒都有各自的通道与喷嘴相通,在喷嘴通路中还装有启闭阀2、4。

成型时,熔料在料筒中被塑化好后,由启闭阀2、4控制熔料进入喷嘴的先后顺序和排出料的比例,然后由喷嘴处注射入模腔。

便可得到各种混色效果不同的塑料制品。

三、双色注塑要求1、材料要求双色注塑的配对材料必须满足两个基本兼容条件,即粘合相容和加工过程相容。

2、透明的和非透明的双射设计小镜片的双射设计:第一射做非透明的,第二射做镜片,第一射尽量用PC熔点高,第二射用PMMA。

装饰用的透明和非透明的双射设计:第一射为非透明材料,第二射为透明材料,非透明材料常用的是料温高的PC,第二射透明材料用PMMA或PC。

PC需要喷涂UV来保护,PMMA可选择UV或强化,如表面有字符则必须选择UV。

3、软硬胶双射设计两种材料必须熔点存在一定的温度差,一般推荐为60℃,建议至少30℃以上,第一射材料的熔点温度高,一般第一射是PC或PC/ABS,第二射是TPU或TPE,PC厚0.6-0.7mm,软件0.4mm以上。

尽量加宽接触面积,做沟槽等增加粘合力,或第一射采用抽芯,第二射部分材料注塑到第一射里面,第一射模具表面尽量做粗糙。

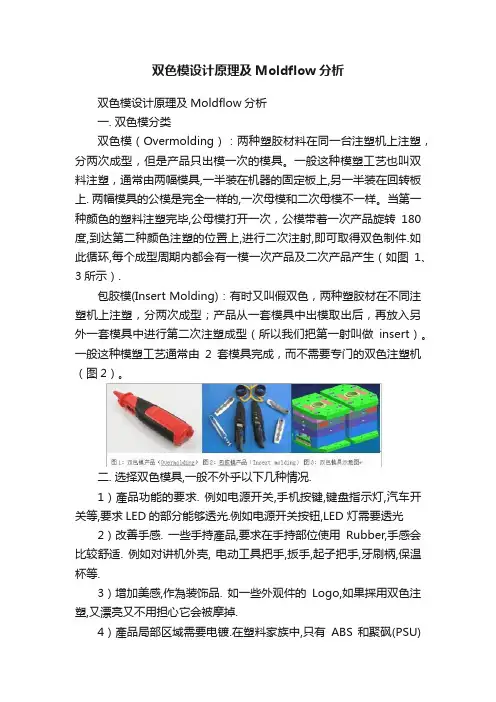

双色模设计原理及Moldflow分析双色模设计原理及Moldflow分析一. 双色模分类双色模(Overmolding):两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。

一般这种模塑工艺也叫双料注塑,通常由两幅模具,一半装在机器的固定板上,另一半装在回转板上. 两幅模具的公模是完全一样的,一次母模和二次母模不一样。

当第一种颜色的塑料注塑完毕,公母模打开一次,公模带着一次产品旋转180 度,到达第二种颜色注塑的位置上,进行二次注射,即可取得双色制件.如此循环,每个成型周期内都会有一模一次产品及二次产品产生(如图1、3所示).包胶模(Insert Molding):有时又叫假双色,两种塑胶材在不同注塑机上注塑,分两次成型;产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型(所以我们把第一射叫做insert)。

一般这种模塑工艺通常由2套模具完成,而不需要专门的双色注塑机(图2)。

二. 选择双色模具,一般不外乎以下几种情况.1)產品功能的要求. 例如电源开关,手机按键,键盘指示灯,汽车开关等,要求LED的部分能够透光.例如电源开关按钮,LED 灯需要透光2)改善手感. 一些手持產品,要求在手持部位使用Rubber,手感会比较舒适. 例如对讲机外壳, 电动工具把手,扳手,起子把手,牙刷柄,保温杯等.3)增加美感,作為装饰品. 如一些外观件的Logo,如果採用双色注塑,又漂亮又不用担心它会被摩掉.4)產品局部区域需要电镀.在塑料家族中,只有ABS 和聚砜(PSU)表面可以电镀, 如果要求產品的局部区域或者单侧需要电镀,就要把电镀区域注射為ABS,把不需要电镀的区域注射為其他材料如PC 等.三. 双色模设计要求目前市场上双色模已经非常普遍,并且由于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,非常符合市场潮流。

双色模具再设计要点归纳如下:1) Cavity的两个形状是不同的,分别成型1种产品,而Core的两个形状完全一样。

双色模具:两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。

一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。

双色模具目前市场上日益盛行,于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,但造价昂贵,技术要求高。

1.母模的两个形状是不同的,分别成型1种产品,而公模的两个形状完全一样。

2.模具的前、后模以中心旋转180o后,必须吻合。

设计时必须做这个检查动作,此点对模架定位加工要求较高。

3.前模面板加A板的总厚度不能少于170mm。

请仔细查看这种型号的注塑机的其它参考数据,比如,最大容模厚度、最小容模厚度、KO孔距离等。

4.三板模的水口最好能设计成可以自动脱模动作。

特别要注意软胶水口的脱模动作是否可*。

5.在设计第二次注塑的母模时,为了避免二次母模插(或擦)伤第一次已经成型好的产品胶位,可以设计一部分避空。

但是必须慎重考虑每一处封胶位的强度,即:在注塑中,是否会有在大的注塑压力下,塑胶发生变形,导致第二次注塑可能会有批锋产生的可能?6.注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个公模压得更紧,以达到封胶的作用。

7.注意在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的产品,使其胶位变形?如果有这个可能,一定要想办法改善。

8.在A、B板合模前,要注意前模滑块或斜顶是否会先复位而压坏产品?如此,必须想办法使在A、B板先合模,之后前模的滑块或斜顶才能复位。

9.两母模和公模的运水布置尽量充分,并且均衡、一样。

10.99%的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分。

因为软胶易变形。

一.双色注塑优点:双色模具可将两种不同特性的树脂及颜色,成为单一的双色产品,可减少成型品的组立和后处理工程。

节省溶着与印刷的成本,增加产品的美观视觉效果,提升产品的档次和附加价值。

不仅具有防滑、增加摩擦力的功能,柔性的树脂材质使其更加符合人体工学,手感更好。

双色注塑全面讲解,看完你就明白了!双色注塑的起源双色注塑新技术起源于Arburg公司,它从1961年开始开发多色注塑机,其当时的目标就是要将双色制件的生产效率充分提高。

当时,主要的方法为插入再封装的技术。

此新技术在国内正处于研究和应用的热点,与单组分注塑有很大的区别,但由于进口设备的价格高昂、注塑工艺及模具结构复杂等原因,双色注塑工艺在我国并没有得到广泛的引进和应用,而一般是通过其他的替代工艺进行生产双组分或双色产品。

影响双色注塑工艺参数的影响顺序,对体积收缩率为熔体温度>保压压力、注射速度>模具温度,对缩痕指数为保压压力>熔体温度>注射速度>模具温度。

双色膜注塑工艺所谓双色注射成形就是使用2 个或2 个以上注射系统的注射机,将不同品种、不同色泽的塑料同时或先后注射入模具的成形方法。

分别有双色多模的清色注塑成形、双色单模的清色注塑成形、双色单模的混色注塑成形。

双色注射成形机与普通注射机不同,它除了有2个注射系统外,还需要能使模具动模(多模- 转盘式) 或型腔部位(单模- 转轴式) 实现旋转的机构。

双色模注塑原理: 双色模通常有两副模具,一半装在双色模注塑机的定模固定板上,也就是有注塑浇口的一侧,另一半装在动模回转板上,即模具顶出的一侧。

这两副模具的动模在一般情况下是完全一样的,而一次定模和二次定模不一样。

当第一种材料注塑完毕后,定、动模在注塑机拉力下被打开,一次动模带着一次产品旋转180°,此时动模不顶出,然后合模,进行第二种材料的注塑,保温冷却后,定、动模被打开,动模侧产品被顶出。

每个成形周期内都会有一模一次产品及一模二次产品产生。

双色注射剂结构示意图1-合模油缸;2-注射装置;3-料斗;4-固定模板;5-模具回旋板;6-动模板模具的设计对于塑料模设计来说收缩率是很重要的,它是模具设计的基础,关系到产品尺寸是否合格,不同材料的收缩率各不相同。

只有合适的收缩率才能保证产品注塑冷却后达到所要求的尺寸。

双色模具的设计及注塑成型双色模具的设计及注塑成型双色模具是指两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。

一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。

双色模具目前市场上日益盛行,这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,但对设计及注塑成型的要求高。

1.双色模设计的基本原则:(1)硬胶做1次,软胶做2次;(2)透明做1次,非透明做2次;(3)成型温度高的塑料做1次,成型温度低的做2次;上述是做双色模的基本原则,否则模具会白做;另外,封胶时尽量用靠破封胶,而不用插破封胶,哪怕是建议客户修改产品也要尽量必为靠破封胶。

2.模胚导柱导套必须上下左右对称,前后模对称。

3.后模要旋转180度,前模不动。

4.产品间距必须以注塑机炮嘴的间距为准,国外有的双色注塑机的炮嘴间距是可调的,有的不可调,国内的不可调。

5.两个独立的顶出系统,顶棍也是两个。

后模两个产品相同,顶针都相同,是旋转关系,切不可做成平移关系。

6.顶针板只能用弹簧复位,不可用螺丝强制复位,因为后模要旋转。

7.边锁必须在模具中心的四边,且前后模对称,否则当后模旋转180后与前模对不上。

8.如果进胶点间距和注塑机炮嘴间距不同,顶棍孔要做成腰型的,因为注塑机顶棍间距不可调。

注意国产双色注塑机大部分注塑炮嘴不可调。

9.注意客户提供的注塑机平行炮嘴的方向,是X轴或是Y轴,以此来定产品排位的布局。

10.运水进出水的方向必须在天地侧,且每一个循环水的进出都必须在同一面上,不可进水在天,出水在地侧,因为后模要旋转180度,要注意模胚大小不可超过注塑机出水槽的高度,否则无法接运水。

11.第一次注塑的产品要放在非操作侧,因为第一次注塑后产品要旋转180度进行第二次注塑,正好转到操作侧,方便取产品。

12.出口模的码模位要在操作侧和非操作侧,不可在天地侧,因为他们的产品要全自动。

13.分型面的注意事项:后模分型面要将两个产品合并后取得的分型面为后模的;前模分型面要取单个产品的即可,不可取合并后的产品分型面。

双色模具的工作原理

双色注塑模具是注塑机在注塑过程中,利用一个模具在同一时间内将二种或两种以上不同颜色或不同材质的熔融物注射成型的一种模具。

它一般用于制作汽车灯具、日常用品等,也可用于制作彩色玩具,具有特殊的美观效果。

其工作原理如下:

1. 模具:双色模具是由两个或多个模具组成,每个模具分别制作不同的颜色或材料。

注塑机驱动模具合拢,形成一个装载熔融原料的射出腔。

2. 内融合:射出腔中注入第一种颜色或材料的熔融原料后,模具开始工作。

一部分的原料在模具终点处停留,形成第一个组件,在模具中完成第一次射出过程。

此时模具开始旋转或移动,内部开启,切换至第二个射出腔。

3. 外融合:完成第一次射出后,第二个射出腔开始注入第二个原料或颜色。

注塑机在模具的运动驱动下,原料开始在模具中运动,被第一个组件完全包围。

此时两个原料开始熔融、融合,并最终形成一个整体。

4. 冷却:注入的原料在模具中凝固并冷却,以允许这些部件从模具中取出。

完成这个任务后,模具重新开启并将制件释放。

双色注塑模具的工作原理主要是实现在一个射出周期内同时制造两个不同颜色或不同材料的制品,最终形成一个完美的二色或多色制品。

该模具结构复杂,相

关设备精细,环节繁琐,需要高度的专业技巧和良好的加工能力。

但是在生产过程中,它可以减少制品的生产成本和时间,提高生产工艺水平,扩展生产范围,大大提高产品质量和竞争力。