STC公差及间隙标准

- 格式:doc

- 大小:121.50 KB

- 文档页数:6

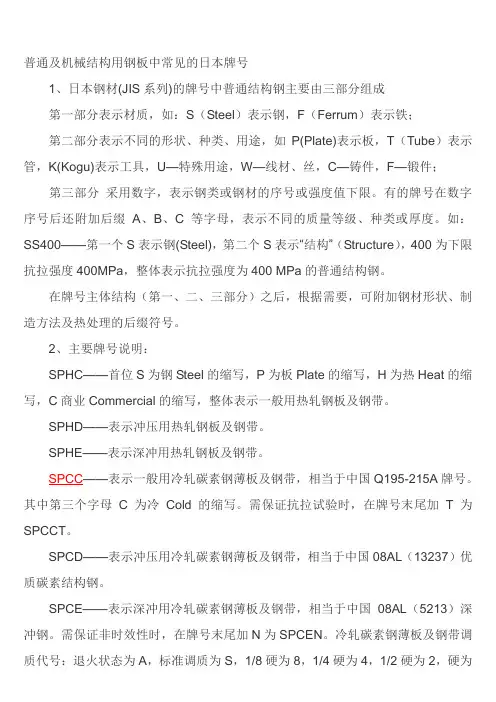

SPCC、SECC标准普通及机械结构用钢板中常见的日本牌号1、日本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成第一部分表示材质,如:S(Steel)表示钢,F(Ferrum)表示铁;第二部分表示不同的形状、种类、用途,如P(Plate)表示板,T(Tube)表示管,K(Kogu)表示工具,U—特殊用途,W—线材、丝,C—铸件,F—锻件;第三部分采用数字,表示钢类或钢材的序号或强度值下限。

有的牌号在数字序号后还附加后缀A、B、C等字母,表示不同的质量等级、种类或厚度。

如:SS400——第一个S表示钢(Steel),第二个S表示“结构”(Structure),400为下限抗拉强度400MPa,整体表示抗拉强度为400 MPa的普通结构钢。

在牌号主体结构(第一、二、三部分)之后,根据需要,可附加钢材形状、制造方法及热处理的后缀符号。

2、主要牌号说明:SPHC——首位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial 的缩写,整体表示一般用热轧钢板及钢带。

日本的牌号,SPCC是一般用途冷硬卷,SPHC一般用热卷.同时还有SPCD SPCE\ SPHD SPHE。

SPHD——表示冲压用热轧钢板及钢带。

SPHE——表示深冲用热轧钢板及钢带。

SPCC——表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。

其中第三个字母C为冷Cold的缩写。

需保证抗拉试验时,在牌号末尾加T为SPCCT。

SPCC——冷连轧碳素钢,一般用,日本牌号,力学性能:抗拉强度不小于270MPa;DC01(St12)——冷连轧低碳钢,一般用,德国牌号,力学性能:抗拉强度不小于270Mpa。

SPCC是冷轧板的缩写,Steel Plate Cold rolled Commercial 它有SPCC-SB(平常称之为金光板)和SPCC-SD两种之分,S----Standard Skin Pass 标准调质处理B---Bright(光面的) D---Dull (雾面的)SPCC宝钢有生产,宝钢牌号应该是402 。

机械加工公差标准在机械加工领域,公差是一个非常重要的概念,它直接影响着零件的质量和性能。

公差是指在零件加工过程中,为了保证零件的互换性和装配性而允许的尺寸偏差范围。

机械加工公差标准则是规定了不同类型零件在加工过程中所应遵循的公差范围和要求,是保证零件加工质量的重要依据。

一、公差的分类。

根据零件的功能和加工要求,公差可以分为尺寸公差、形位公差和表面质量公差三大类。

尺寸公差是指零件尺寸允许的上下偏差范围,形位公差是指零件形状和位置允许的偏差范围,表面质量公差是指零件表面粗糙度和缺陷允许的范围。

不同类型的零件在加工过程中需要遵循不同的公差标准,以确保零件的质量和性能。

二、常见的公差标准。

1. ISO公差标准。

ISO公差标准是国际上通用的公差标准,它将公差分为IT级和JS级两大类。

IT级公差适用于普通零件的加工,JS级公差适用于精密零件的加工。

ISO公差标准以其严谨的规定和广泛的适用性,成为了全球范围内最为常用的公差标准之一。

2. 国家标准。

在中国,国家标准也对机械加工公差进行了详细的规定,其中包括了GB/T1804-2000《一般零件公差》、GB/T1184-1996《工艺公差》等标准。

这些国家标准对于不同类型零件的公差范围和要求进行了具体的规定,为机械加工提供了重要的参考依据。

3. 行业标准。

除了国际标准和国家标准外,不同行业还会根据自身的特点和需求制定专门的公差标准。

例如航空航天、汽车、船舶等行业都有各自的公差标准,以满足特定零件对精度和质量的要求。

三、公差标准的重要性。

机械加工公差标准的制定和遵循对于保证零件的质量和性能具有重要的意义。

首先,公差标准可以规范零件加工过程中的尺寸、形位和表面质量要求,确保零件的互换性和装配性。

其次,公差标准可以提高零件加工的精度和效率,减少因公差过大而导致的废品率和成本增加。

最后,公差标准可以促进国际间的贸易和合作,使不同国家和地区的零件具有互通性和互换性。

四、结语。

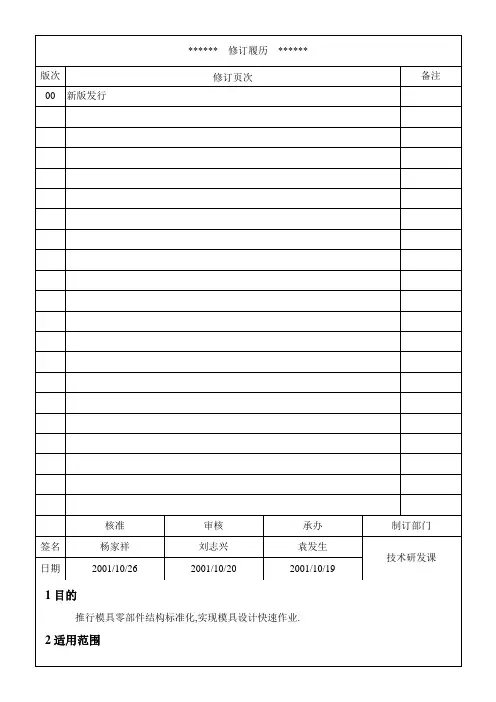

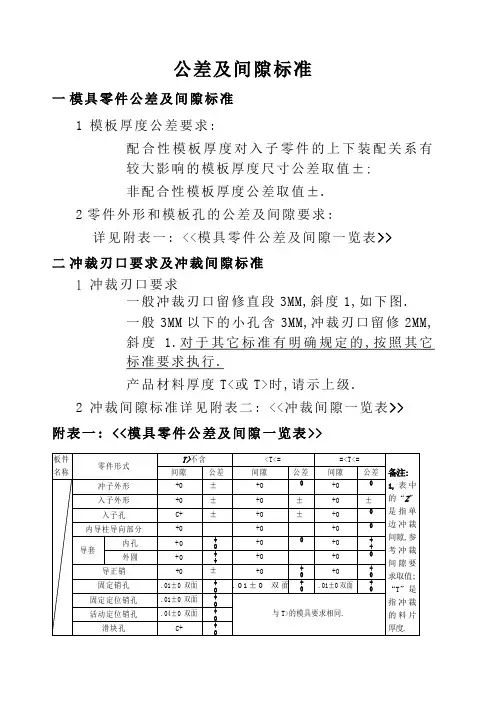

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

1.1 配合性模板(厚度对入子零件的上下装配关系有较

大影响的模板)厚度尺寸公差取值±0.03;

1.2 非配合性模板厚度公差取值±0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

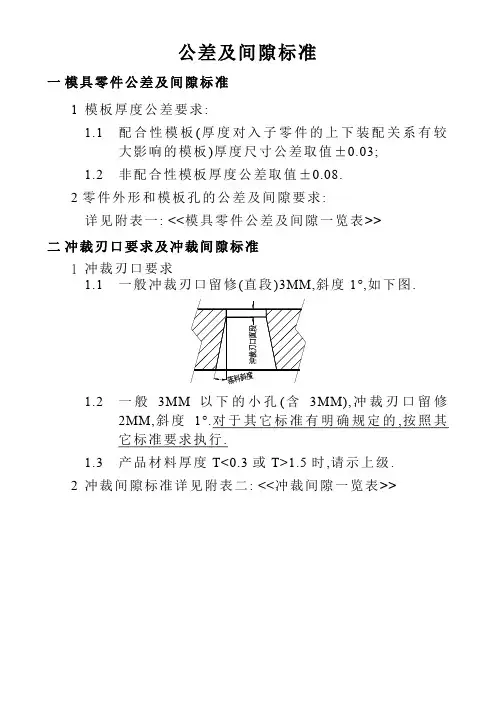

1 冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1︒,如下图.

1.2 一般3MM以下的小孔(含3MM),冲裁刃口留修

2MM,斜度1︒.对于其它标准有明确规定的,按照其

它标准要求执行.

1.3 产品材料厚度T<0.3或T>1.5时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上级.。

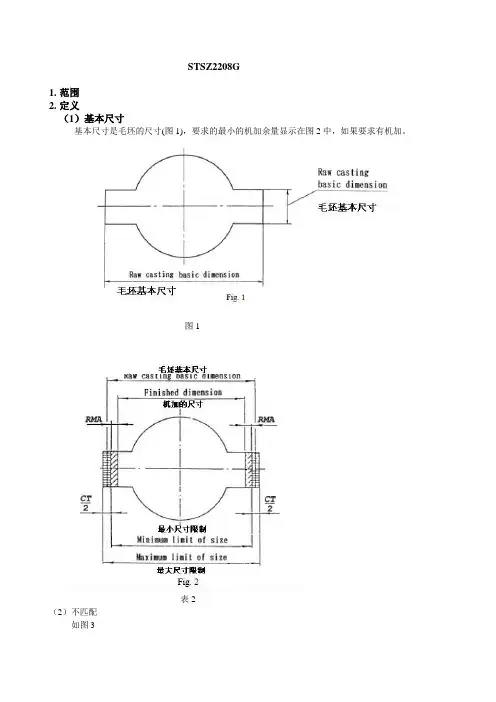

STSZ2208G1.范围2.定义(1)基本尺寸基本尺寸是毛坯的尺寸(图1),要求的最小的机加余量显示在图2中,如果要求有机加。

图1表2(2)不匹配如图3不匹配图3(3)拔模分型线图4图5(4)机加余量3.尺寸标注除了尺寸壁厚(一系列可能存在两个维度)链式尺寸标注应当避免的。

4.公差等级一般线性尺寸公差应如表1中给出的公差,等级分为CT3到 CT16。

表1 尺寸公差(单位:mm)注释:(1)如果选择的公差等级数值出现在上面的表格中,参看11节中表7。

注释(2)等级16的存在仅仅用于CT15指定的壁厚5.不匹配参看表2 ,然而,不匹配应该在表1的公差范围内。

表2 不匹配公差等级CT 不匹配(3)(mm)3,4 表1内的公差5 0.36 0.57,8 0.79,10 1.011到13 1.514到16 2.5注释(3)上面表格中的值不能添加到表1的值中6.壁厚的公差特殊注明除外,壁厚公差等级CT3-CT15应该比其他尺寸公差更宽。

例如,图纸上为CT10,壁厚的公差将为CT11。

如果没有适用公差等级CT,应该在图纸中注明单独的壁厚尺寸公差。

7.锥度特征如果设计需要锥度,公差要对称的应用到表面(参看图6)。

举例:(锥度+),(图6-(a))(锥度-),(图6-(b))(锥度±),(图6-(c))如果特殊表面的锥度与图纸一般锥度的安排不同,应该在表面注明。

、表68.拔模8.1 铸铁和铸钢的拔模备注:在表7中,当“A ”参照“A1”和“A2”时,参照和表7 铸铁和铸钢的拔模8.2 铝合金铸件拔模参看表4表4 铝合金铸件拔模一般公差单位:度拔模类型外部内部砂铸金属模型铸件 2 3备注:此表中的值适用于锥度小于等于400mm长度的。

8.3 压铸件的拔模角度参看表5表5 压铸件的拔模角度表5 压铸件拔模一般公差备注:参看表8表8 压铸件拔模9.公差带位置特殊注明除外,公差带要均匀的分布在铸件上。

10. 破裂的边缘和角落的尺寸公差参看表6表6 破裂的边缘和角落的尺寸公差单位mm11.铸件一般尺寸公差参看表7表7 铸件一般尺寸公差注释:(4)包括钴合金注释(5)针对于图纸没有说明的拔模12.要求的机加余量12.1 普通特殊注明除外,机加余量适用于完整的毛坯件.12.2要求的机加余量的等级从A到K有10个等级(看表8)12.3 预机加表面图9图10图11图12最大的完整尺寸图1313.典型的要求机加余量等级参看表9表9 典型的要求机加余量等级14.一般几何公差14.1 平直度的一般几何公差表10 平直度的一般几何公差mm 大于小于等于几何公差等级14.2 平整度的一般公差表11 平整度的一般公差mm大于小于等于几何公差等级14.3 通用公差循环、平行、垂直度和对称参看表12表12 通用公差循环、平行、垂直度和对称 mm 大于小于等于几何公差等级14.4 同轴度通用公差表13 同轴度通用公差mm大于小于等于几何公差等级14.5 毛坯件几何公差铸钢灰铁可锻铸铁球墨铸铁铜合金锌合金轻金属合金镍合金钴合金15 图纸指示附录1铸铁零件的尺寸公差附录2一般尺寸公差铸钢部分1.范围2.线性尺寸公差附录表1 线性尺寸公差 mm3.壁厚的一般尺寸公差附录表2 壁厚的一般尺寸公差 mm4. 拔模的一般公差附录表3 拔模的一般公差mm附录3 压铸件一般尺寸公差附录4 铝合金砂铸的尺寸公差附录5 铸件一般尺寸公差1.范围2.一般尺寸公差参看附录1-4。

常见的公差配合及测量技术的标准有哪些示例文章篇一:哎呀,这公差配合和测量技术的标准可真是个复杂又重要的东西呢!先来说说公差配合吧,就好像我们搭积木一样,每一块积木都有它合适的大小和形状,才能完美地拼在一起。

公差配合不也是这样吗?零件之间也得有合适的尺寸关系,才能组装成一个好用的机器。

比如说轴和孔的配合,太紧了装不进去,太松了又晃荡,这可不行!那常见的公差配合标准就有间隙配合、过盈配合和过渡配合。

间隙配合就像是好朋友之间有一点点自由的空间,可以轻松地活动。

比如说,一个轴的直径比孔的直径小一些,它们之间就有间隙啦,能相对轻松地转动。

这在一些需要灵活运动的地方就很有用,就像我们的自行车轮子的轴和轴承之间。

过盈配合呢,就好像两个人紧紧地拥抱在一起,很难分开。

比如一个轴的直径比孔的直径大一些,得用力压进去才能装配好。

这种配合在需要传递很大力量,不能有松动的地方很常见,像汽车的传动轴和齿轮的连接。

过渡配合呢,就是介于间隙配合和过盈配合之间,有时候有点间隙,有时候又有点过紧。

这在一些要求不是特别严格,但又不能太松或者太紧的地方会用到。

再说说测量技术的标准,这就像是我们量身高要用尺子一样,得有个准确的标准才行。

常见的测量技术标准包括长度测量标准、角度测量标准、形状和位置公差测量标准等等。

长度测量标准,那可太重要啦!比如说我们要测量一个零件的长度,就得用精确的尺子或者量具,而且这些量具本身也得符合标准,不然量出来的尺寸能准吗?角度测量标准也不能马虎呀!就像我们看东西要有正确的视角一样,测量角度也得有准确的方法和工具。

形状和位置公差测量标准就更复杂啦!想象一下,如果一个零件的形状歪歪扭扭,或者位置不准确,那装到机器里能正常工作吗?总之,这些公差配合及测量技术的标准可太重要啦!没有它们,我们怎么能制造出精密的机器,让我们的生活变得更方便、更美好呢?所以呀,一定要严格遵守这些标准,才能做出高质量的产品!示例文章篇二:哎呀,这公差配合和测量技术的标准,可真是个让人头疼又好奇的事儿!先来说说这公差配合吧,就好像我们玩拼图,每一块拼图都得大小合适才能拼在一起,形成一个完美的画面。

金属气密封套管参数第一节套管螺纹连接螺纹及螺纹连接是套管柱质量和强度的重要部分。

套管螺纹的基本连接类型可分为2类:API标准和特殊螺纹(各生产厂家自行开发),其中API标准有4种:短圆螺纹(STC)、长圆螺纹(LTC)、偏剃螺纹(BTC)、直连接螺纹(XL)。

一、API螺纹特点:1、优点1)加工容易,现场配短节方便,成本低。

2)设计精度允许一般条件下操作,而不至对螺纹造成严重损坏,现场易修扣。

3)在优质密封脂配合下满足69MPa,149℃的流体密封。

4)可以一定次数的重复上扣。

5)管子与接箍连接都是通过锥形螺纹,在上紧过程中使得在一定的啮合点上,公母螺纹保持完全紧密的结合。

2、缺点1)不能适应于超高压油气井,尤其是高压气井。

2)在腐蚀条件环境时,由于API接箍膨胀值(干扰值)大,导致产生过大周向应力是产生清脆应力破坏的主要源点,或发生应力应变裂纹。

二、特殊螺纹特点1、螺纹连接强度与管体抗拉强度相等,甚至大于管体抗拉强度。

2、靠金属与金属密封达到优质密封。

3、降低轴向螺纹连接产生的接箍径向膨胀的干扰。

4、内孔面光滑,易对扣上扣,避免产生涡流或产生涡流较小。

5、具有扭矩台肩,满足扭矩强度的要求,又能控制不发生过大的周向应力,可适应套管旋转。

6、满足特殊井眼曲率的大斜度定向井、水平井、分支井对套管柱的连接强度和密封要求。

7、提高了螺纹的抗粘扣性能,满足井下完井作业要求。

三、螺纹连接密封(螺纹连接密封有三种密封形式):1、锥形螺纹靠螺纹金属面对金属面的压合,并以密封脂固体粒子填充间隙的密封,典型的例子是API圆螺纹,由于API螺纹生产间隙允许公差为0.076mm,使这种间隙存在于啮合面或螺纹顶和根之间,螺纹密封主要依靠螺纹密封脂所含的金属微粒产生的桥接,另一方面也靠螺纹尾部分的金属挤压从而达到密封效果。

2、有一定精度光洁面的金属对金属的封口式密封。

这些螺纹设计均有较大间隙,螺纹没有防漏能力,但对金属密封面设计是细小的接触面(点)。

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

配合性模板厚度对入子零件的上下装配关系有

较大影响的模板厚度尺寸公差取值±;

非配合性模板厚度公差取值±.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

一般冲裁刃口留修直段3MM,斜度1,如下图.

一般3MM以下的小孔含3MM,冲裁刃口留修2MM,

斜度 1.对于其它标准有明确规定的,按照其它

标准要求执行.

产品材料厚度T<或T>时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条

件模具形式等有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时如铜,冲裁间隙请示上

级.。

普通及机械结构用钢板中常见的日本牌号1、日本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成第一部分表示材质,如:S(Steel)表示钢,F(Ferrum)表示铁;第二部分表示不同的形状、种类、用途,如P(Plate)表示板,T(Tube)表示管,K(Kogu)表示工具,U—特殊用途,W—线材、丝,C—铸件,F—锻件;第三部分采用数字,表示钢类或钢材的序号或强度值下限。

有的牌号在数字序号后还附加后缀A、B、C等字母,表示不同的质量等级、种类或厚度。

如:SS400——第一个S表示钢(Steel),第二个S表示―结构‖(Structure),400为下限抗拉强度400MPa,整体表示抗拉强度为400 MPa的普通结构钢。

在牌号主体结构(第一、二、三部分)之后,根据需要,可附加钢材形状、制造方法及热处理的后缀符号。

2、主要牌号说明:SPHC——首位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial的缩写,整体表示一般用热轧钢板及钢带。

SPHD——表示冲压用热轧钢板及钢带。

SPHE——表示深冲用热轧钢板及钢带。

SPCC——表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。

其中第三个字母C为冷Cold的缩写。

需保证抗拉试验时,在牌号末尾加T为SPCCT。

SPCD——表示冲压用冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳素结构钢。

SPCE——表示深冲用冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。

需保证非时效性时,在牌号末尾加N为SPCEN。

冷轧碳素钢薄板及钢带调质代号:退火状态为A,标准调质为S,1/8硬为8,1/4硬为4,1/2硬为2,硬为1。

表面加工代号:无光泽精轧为D,光亮精轧为B。

如SPCC-SD表示标准调质、无光泽精轧的一般用冷轧碳素薄板。

再如SPCCT-SB表示标准调质、光亮加工,要求保证机械性能的冷轧碳素薄板。

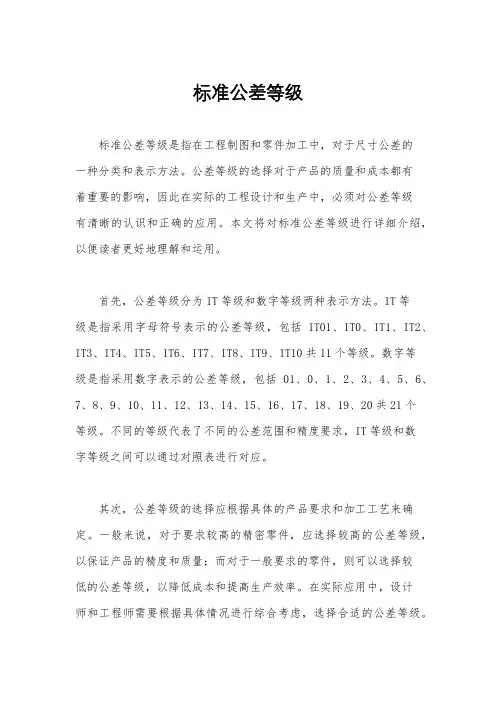

标准公差等级标准公差等级是指在工程制图和零件加工中,对于尺寸公差的一种分类和表示方法。

公差等级的选择对于产品的质量和成本都有着重要的影响,因此在实际的工程设计和生产中,必须对公差等级有清晰的认识和正确的应用。

本文将对标准公差等级进行详细介绍,以便读者更好地理解和运用。

首先,公差等级分为IT等级和数字等级两种表示方法。

IT等级是指采用字母符号表示的公差等级,包括IT01、IT0、IT1、IT2、IT3、IT4、IT5、IT6、IT7、IT8、IT9、IT10共11个等级。

数字等级是指采用数字表示的公差等级,包括01、0、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20共21个等级。

不同的等级代表了不同的公差范围和精度要求,IT等级和数字等级之间可以通过对照表进行对应。

其次,公差等级的选择应根据具体的产品要求和加工工艺来确定。

一般来说,对于要求较高的精密零件,应选择较高的公差等级,以保证产品的精度和质量;而对于一般要求的零件,则可以选择较低的公差等级,以降低成本和提高生产效率。

在实际应用中,设计师和工程师需要根据具体情况进行综合考虑,选择合适的公差等级。

另外,公差等级的确定还应考虑到零件的功能和使用要求。

例如,对于需要配合装配的零件,应选择较小的公差等级,以确保配合的精度和质量;而对于不需要配合的独立零件,则可以选择较大的公差等级,以降低成本和提高加工效率。

在实际设计和生产中,需要对零件的功能和使用进行充分的分析和评估,以确定合适的公差等级。

最后,公差等级的应用还需要考虑到加工设备和加工工艺的限制。

不同的加工设备和加工工艺对于公差的控制能力是有限的,因此在选择公差等级时,需要充分考虑到实际的加工条件和能力。

在实际生产中,需要与加工厂商和加工工程师进行充分的沟通和协商,以确定合适的公差等级,并进行必要的调整和优化。

总之,标准公差等级是工程制图和零件加工中非常重要的内容,对于产品的质量和成本都有着重要的影响。

自由尺寸公差公差等于上下偏差的绝对值旧国标(HG)159-59中,在基准件公差上,把精度等级分成12级。

取自其中8、9两级精度基准件公差,称为自由尺寸公差。

将偏差分为;单向(+)或(-)、双向(±)二种。

在自由尺寸公差的注解中提示;①自由尺寸公差仅适用于机械加工表面。

②自由尺寸公差在工作图上不标注。

③单向偏差对于轴用(-)号,对于孔、孔深、槽宽、螬深及槽长用(+)号,其余均用双向正负偏差(±)。

④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设计者应在工图中注出,否则按双向偏差制造。

修定后国标(GB)1800-79中,标准公差分20级。

即;IT01、IT0、IT1至IT18。

IT表示标准公差,公差等级的代号用阿拉伯数字表示,从IT01至IT18等级依次降低。

并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条;①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加工的尺寸,②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技术文件作出具体规定。

③未注公差尺寸的公差等级规定为IT12至IT18。

一般孔用H(+);轴用h(-);长度用(±)? IT(即Js或js)。

必要时,可不分孔、轴或长度,均采用? IT(即Js或js)。

50~80mmIT1 0.002mm,IT2 0.003mm,IT3 0.005mm,IT4 0.008mm,IT5 0.013mm,IT6 0.019mm,IT7 0.030mm,IT8 0.046mm,IT9 0.074mm,IT10 0.12mm,IT11 0.19mm,IT12 0.3mm,IT13 0.46mm,IT14 0.74mm,IT15 1.2mm,IT16 1.9mm,IT17 3mm,IT18 4.6mm80~120mmIT1 0.0025mm,IT2 0.004mm,IT3 0.006mm,IT4 0.01mm,IT5 0.015mm,IT6 0.022mm,IT7 0.035mm,IT8 0.054mm,IT9 0.087mm,IT10 0.14mm,IT11 0.22mm,IT12 0.35mm,IT13 0.54mm,IT14 0.87mm,IT15 1.4mm,IT16 2.2mm,IT17 3.5mm,IT18 5.4mm一、GB/T1804-2000 线形尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30~120 >120~400 >400~1000 >1000~2000 >2000~4000精密f ±0.05 ±0.05 ±0.1 ±0.15 ±0.2 ±0.3 ±0.5中等m ±0.1 ±0.1 ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2粗糙c ±0.2 ±0.3 ±0.5 ±0.8 ±1.2 ±2 ±3 ±4最粗v ±0.5 ±1 ±1.5 ±2.5 ±4 ±6 ±8二、(GB/T1804-2000)倒圆半径和倒角高度尺寸的极限偏差数值公差等级基本尺寸分段0.5~3 >3~6 >6~30 >30精密f ±0.2 ±0.5 ±1 ±2中等m粗糙c ±0.4 ±1 ±2 ±4最粗v注:倒圆半径和倒角高度的含义参见GB/T6403.4三、(GB/1804-2000)角度尺寸的极限偏差数值公差等级长度分段~10 >10~50 >50~120 >120~400 >400精密f ±1°±30′±20′±10′±5′中等m粗糙c ±1°30′±1°±30′±15′±10′最粗v ±3°±2°±1°±30′±20′四、(GB/T1184-1996)直线度和平面度的未注公差值公差等级基本长度范围≤10 >10~30 >30~100 >100~300 >300~1000 >1000~3000 H 0.02 0.05 0.1 0.2 0.3 0.4K 0.05 0.1 0.2 0.4 0.6 0.8L 0.1 0.2 0.4 0.8 1.2 1.6五、(GB/T1184-1996)垂直度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.2 0.3 0.4 0.5K 0.4 0.6 0.8 1L 0.6 1 1.5 2六、(GB/T1184-1996)对称度未注公差值公差等级基本长度范围≤100 >100~300 >300~1000 >1000~3000H 0.5K 0.6 0.8 1L 0.6 1 1.5 2七、(GB/T1184-1996)圆跳动的未注公差值公差等级圆跳动公差值H 0.1K 0.2L 0.5配合基本尺寸相同的相互结合的孔和轴公差带之间的关系。

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

1.1 配合性模板(厚度对入子零件的上下装配关系有较

大影响的模板)厚度尺寸公差取值±0.03;

1.2 非配合性模板厚度公差取值±0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1︒,如下图.

1.2 一般3MM以下的小孔(含3MM),冲裁刃口留修

2MM,斜度1︒.对于其它标准有明确规定的,按照其

它标准要求执行.

1.3 产品材料厚度T<0.3或T>1.5时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上级.。

SPCC标准普通及机械结构⽤钢板中常见的⽇本牌号1、⽇本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成第⼀部分表⽰材质,如:S(Steel)表⽰钢,F(Ferrum)表⽰铁;第⼆部分表⽰不同的形状、种类、⽤途,如P(Plate)表⽰板,T(Tube)表⽰管,K(Kogu)表⽰⼯具,U—特殊⽤途,W—线材、丝,C—铸件,F —锻件;第三部分采⽤数字,表⽰钢类或钢材的序号或强度值下限。

有的牌号在数字序号后还附加后缀A、B、C等字母,表⽰不同的质量等级、种类或厚度。

如:SS400——第⼀个S表⽰钢(Steel),第⼆个S表⽰―结构‖(Structure),400为下限抗拉强度400MPa,整体表⽰抗拉强度为400 MPa的普通结构钢。

在牌号主体结构(第⼀、⼆、三部分)之后,根据需要,可附加钢材形状、制造⽅法及热处理的后缀符号。

2、主要牌号说明:SPHC——⾸位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial的缩写,整体表⽰⼀般⽤热轧钢板及钢带。

SPHD——表⽰冲压⽤热轧钢板及钢带。

SPHE——表⽰深冲⽤热轧钢板及钢带。

SPCC——表⽰⼀般⽤冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。

其中第三个字母C为冷Cold的缩写。

需保证抗拉试验时,在牌号末尾加T为SPCCT。

SPCD——表⽰冲压⽤冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳素结构钢。

SPCE——表⽰深冲⽤冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。

需保证⾮时效性时,在牌号末尾加N为SPCEN。

冷轧碳素钢薄板及钢带调质代号:退⽕状态为A,标准调质为S,1/8硬为8,1/4硬为4,1/2硬为2,硬为1。

表⾯加⼯代号:⽆光泽精轧为D,光亮精轧为B。

如SPCC-SD表⽰标准调质、⽆光泽精轧的⼀般⽤冷轧碳素薄板。

再如SPCCT-SB表⽰标准调质、光亮加⼯,要求保证机械性能的冷轧碳素薄板。

SPCC、SECC标准普通及机械结构用钢板中常见的日本牌号1、日本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成第一部分表示材质,如:S(Steel)表示钢,F(Ferrum)表示铁;第二部分表示不同的形状、种类、用途,如P(Plate)表示板,T(Tube)表示管,K(Kogu)表示工具,U—特殊用途,W—线材、丝,C—铸件,F—锻件;第三部分采用数字,表示钢类或钢材的序号或强度值下限。

有的牌号在数字序号后还附加后缀A、B、C等字母,表示不同的质量等级、种类或厚度。

如:SS400——第一个S表示钢(Steel),第二个S表示“结构”(Structure),400为下限抗拉强度400MPa,整体表示抗拉强度为400 MPa的普通结构钢。

在牌号主体结构(第一、二、三部分)之后,根据需要,可附加钢材形状、制造方法及热处理的后缀符号。

2、主要牌号说明:SPHC——首位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial 的缩写,整体表示一般用热轧钢板及钢带。

日本的牌号,SPCC是一般用途冷硬卷,SPHC一般用热卷.同时还有SPCD SPCE\ SPHD SPHE。

SPHD——表示冲压用热轧钢板及钢带。

SPHE——表示深冲用热轧钢板及钢带。

SPCC——表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195-215A牌号。

其中第三个字母C为冷Cold的缩写。

需保证抗拉试验时,在牌号末尾加T为SPCCT。

SPCC——冷连轧碳素钢,一般用,日本牌号,力学性能:抗拉强度不小于270MPa;DC01(St12)——冷连轧低碳钢,一般用,德国牌号,力学性能:抗拉强度不小于270Mpa。

SPCC是冷轧板的缩写,Steel Plate Cold rolled Commercial 它有SPCC-SB(平常称之为金光板)和SPCC-SD两种之分,S----Standard Skin Pass 标准调质处理B---Bright(光面的) D---Dull (雾面的)SPCC宝钢有生产,宝钢牌号应该是402 。

模具刀口间隙标准一、间隙种类模具刀口间隙是指模具刀口部位之间的空间。

根据模具的具体类型和用途,间隙的种类也有所不同。

常见的间隙种类包括:1.纵向间隙:指刀口部位沿模具长度方向上的间隙。

2.横向间隙:指刀口部位沿模具宽度方向上的间隙。

3.圆周间隙:指刀口部位沿模具圆周方向上的间隙。

二、间隙值范围模具刀口间隙的大小取决于多种因素,如模具材质、加工工艺、使用环境等。

不同的模具材质和加工工艺对间隙值的要求也不同。

一般来说,间隙值范围在0∙01~0.IOmm之间,具体数值应根据模具的设计要求和使用条件来确定。

三、间隙均匀度间隙均匀度是指模具刀口间隙在各个方向上的分布情况。

良好的间隙均匀度能够保证模具的加工精度和使用寿命。

一般来说,间隙均匀度应控制在±0.0Imm以内,以确保模具的加工质量和稳定性。

四、间隙补偿在加工过程中,由于各种因素的影响,可能会导致模具刀口间隙发生变化。

为了确保加工质量和精度,需要进行间隙补偿。

常见的间隙补偿方法包括:1.调整法:通过调整模具刀口的相对位置来补偿间隙变化。

2.衬垫法:在模具刀口部位加装衬垫来补偿间隙变化。

3.改变法:通过改变模具的几何尺寸或材料来补偿间隙变化。

五、间隙测量为了确保模具刀口间隙的精度和一致性,需要进行精确的间隙测量。

常用的间隙测量方法包括:1.量具测量法:使用各种量具进行直接测量,如千分尺、游标卡尺等。

2.磨削测量法:通过磨削加工后的试件来测量间隙大小。

3.光学测量法:利用光学原理进行非接触式测量,如激光干涉仪等。