喷雾干燥-2013

- 格式:ppt

- 大小:644.44 KB

- 文档页数:2

喷雾干燥技术中不同物料的干燥方法喷雾干燥常见问题解决方法喷雾干燥具有传热快,水分蒸发快速,干燥时间瞬间的特点,且制品质量好,溶解性能也好,能改善某些制剂的溶出速率,此外,喷雾干燥还可用于制备微胶囊。

“工欲善其事,必先利其器”,针对不同的物料的物理性质或化学性质,以及试验需要得到的粉末或颗粒的大小和溶解性等,科研人员可能需要不能类型的试验室喷雾干燥机,才能得到zui理想的试验效果。

1)含糖份比较高(假如汁,中草药或天然产物提取物)或热敏性的物料(如酶制剂活菌等)由于大部分多糖双糖,熔点比较低,在受热的时候,糖分发生了溶化,而且多糖双糖本身比较简单吸潮,所以一般的喷雾干燥机,就会很简单显现黏壁的现象,不简单得到好的干粉或颗粒。

另外,像酶制剂,活菌以及一些在高温下比较简单变性的高分子材料等,使用一般喷雾干燥机,物料极易失活或变性,这时,降低喷雾干燥机的进风温度和出风温度,就能得到比较好的试验效果。

2)溶媒为有机溶剂或易氧化的物料喷雾干燥中含有机溶媒物料干燥难的问题,一般有机溶媒会呈易燃易爆的特性,防爆型闭式试验室喷雾干燥机使物料能在密闭的干燥系统中循环,整个系统充分了惰性气体(如氮气或氩气),可避开有机溶媒气体与外界氧气的接触,确保了安全生产。

3)需要得到大颗粒粉末的物料在一些试验过程中,科研人员希望得到一些大颗粒的样品,比如催化剂行业,一般需要100微米左右的颗粒才能有比较好的催化效果,但是一般的喷雾干燥机,只能得到30微米以下的颗粒,来亨试验室喷雾干燥造粒机,就能比较好的达到试验目的。

4)热敏性极差或需要改良溶解性的物料有的物料,基本不能受热,传统的冷冻干燥时间又特别长,而且干燥后的物料成块状,流动性差,溶解性也不是很好。

5)常规的物料一些试验室用于常规粉末的制备或物料的干燥,可以选用来亨L—117试验室喷雾干燥机,L—117体积小,速度快,噪音小,操作简便,而且20ML的料即能完成一次试验,干燥出来的粉末球形度好,颗粒大小成正太分布,特别是该机带有喷雾头水冷装置和塔壁吹扫功能,极大的扩展了试验室喷雾干燥机的应用。

篇一:喷雾干燥实验报告食品机械与设备实验报告喷雾干燥实验(一)实验目的①了解喷雾干燥设备流程及气动离心雾化器工作原理;②熟识喷雾干燥的操作;③通过实验深入了解喷雾干燥的优点和缺点;④了解喷雾干燥产品形态。

(二)实验原理与内容喷雾干燥是采用雾化器将原料液分散为雾滴,并用热气体(空气、氮气或过热水蒸气)干燥雾滴而获得产品的一种干燥方法。

原料液可以是溶液、乳浊液、悬浮液。

液体的雾化器将料液分散为雾滴,增大干燥过程的传热传质速率。

雾化器是喷雾干燥的关键部件之一,目前常用的有3种,即压力式雾化器、离心式雾化器、气流式雾化器。

雾化的液体与热气流的接触表面积很大,它与较高温度的气流一接触就迅速进行传热传质,雾滴水分吸收热量后又迅速蒸发成水蒸气,空气既作载热体又作载湿体。

在干燥初期,雾滴很小,物料内部湿含量的扩散传递而造成的干燥阻力几乎等于零,物料的温度一直处于物料的表面湿球温度,为恒速干燥阶段。

在物料表面没有充水分时,物料就开始升温并在内部形成温度梯度,为降速干燥阶段。

若当温度梯度很大,物料内部的蒸汽压大于物料粒子表面内聚力时,粒子即会爆开,瞬时增大传质蒸发表面。

因此喷雾干燥的粉末大多是非球形。

本实验是采用离心喷雾,实验内容包括 1、喷雾干燥设备流程及设备结构介绍; 2、喷雾干燥设备使用操作要点介绍; 3、喷雾干燥;4、干燥产品形态观察。

(三)实验仪器、设备小型离心喷雾干燥设备(移动式高速离心喷雾干燥机,型号lpg—5,江苏省常州先锋干燥设备有限公司)。

设备参数:离心盘直径50mm、干燥室直径800mm,圆筒高600毫米,筒锥角度60°。

这样的离心喷雾高速旋转的动力是采自压缩空气,压缩空气推动涡轮通过挠性轴带动离心盘转动,液料从加工料中均匀滴入离心盘中央受离心力的作用以切线方向甩出,绕成大小均匀的雾状水滴,分别于干燥室中;由于离心盘转速高达2.5万转/分。

挠性轴细小,故注意操作,小心加料均匀,防止结焦以保证离心盘的动力平衡。

喷雾干燥技术总结引言喷雾干燥技术是一种广泛应用于化工、食品、制药等多个领域的干燥方法。

其通过将液体喷雾成微小颗粒,使其与热空气充分接触并迅速蒸发,实现物料的快速干燥。

本文将对喷雾干燥技术的原理、特点以及应用进行总结。

喷雾干燥技术原理喷雾干燥技术基于两个主要原理:蒸发和传热。

在喷雾干燥过程中,液体物料被喷雾成微小颗粒,其大量表面积与热空气接触,从而在短时间内实现液体的快速蒸发。

在蒸发的同时,热空气中的热量传递给物料颗粒,使其温度升高,促进蒸发过程。

喷雾干燥技术特点1.高效性:喷雾干燥技术能够实现物料的快速干燥,处理容量大,生产效率高。

2.可控性:通过调节不同参数,如喷雾速度、喷雾角度、进风温度等,可以精确控制喷雾干燥过程中的温度、湿度等参数,满足不同物料的需求。

3.适应性强:喷雾干燥技术适用于各种物料,包括液体、悬浮液、乳液等,具有广泛的应用范围。

4.产品品质高:喷雾干燥技术可以实现物料的均匀干燥,避免了温度过高或过低而引起的物料品质问题。

5.设备结构简单:喷雾干燥设备结构简单、易于操作、维护成本低。

喷雾干燥技术应用化工领域在化工领域,喷雾干燥技术被广泛应用于涂料、染料、颜料等物料的干燥过程。

通过喷雾干燥技术可以实现液体颗粒的瞬时蒸发,避免了传统干燥方法中可能出现的颗粒团聚和结壳问题。

食品加工领域在食品加工领域,喷雾干燥技术常用于乳制品、水果粉末、咖啡粉等食品的干燥过程。

喷雾干燥技术可以保持食品原有的营养成分、香味和颜色,并保持食品颗粒的均匀性,提高产品质量。

制药领域在制药领域,喷雾干燥技术被广泛应用于制造颗粒药物、药物包衣等工艺过程中。

通过喷雾干燥技术可以实现药物的快速干燥,并保持药物颗粒的均匀性和稳定性,提高药物的吸收率和生物利用度。

喷雾干燥技术的发展趋势随着科技的不断进步,喷雾干燥技术也得到了不断的发展和改进。

未来,喷雾干燥技术的发展趋势主要包括以下几个方面: 1. 提高干燥效率:通过改进喷雾器的结构和喷雾参数的调节,提高干燥效率,缩短干燥时间。

催化剂喷雾干燥

喷雾干燥是一种将催化剂溶液或浆料转化为干燥粉末的技术。

在喷雾干燥过程中,将催化剂液体通过喷雾器雾化成细小的液滴,并将其喷入干燥室中。

在干燥室内,热空气或其他干燥介质与液滴接触,使液滴中的溶剂迅速蒸发,从而形成干燥的催化剂粉末。

喷雾干燥具有多个优点。

它可以快速将液体转化为粉末,从而提高生产效率。

此外,喷雾干燥可以得到粒径均匀、流动性好的催化剂粉末,这对于后续的处理和应用非常重要。

通过控制喷雾干燥的条件,如温度、湿度和空气流量等,可以调整催化剂的特性和性能。

在催化剂的制备中,喷雾干燥常用于生产催化剂的前体或中间体。

这些干燥的粉末可以进一步进行热处理、活化或其他处理步骤,以获得最终的催化剂产品。

喷雾干燥还可以用于制备催化剂负载型材料,将催化剂组分负载到载体上,以提高催化剂的分散性和活性。

然而,喷雾干燥也存在一些挑战和需要注意的事项。

例如,干燥过程中的高温可能导致催化剂的活性组分发生热分解或失活。

因此,在选择喷雾干燥条件时,需要权衡生产效率和催化剂的性能。

此外,喷雾干燥后的粉末可能需要进一步的筛分和处理,以获得所需的粒径分布和颗粒形态。

总体而言,催化剂的喷雾干燥是一种有效的制备方法,它在催化剂工业中得到广泛应用。

通过合理控制干燥条件和后续处理步骤,可以制备出具有良好性能的催化剂产品。

然而,对于特定的催化剂体系,需要进行详细的实验和优化,以确保喷雾干燥过程不会对催化剂的性能产生不利影响,并满足最终应用的要求。

喷雾干燥法操作流程

嘿,朋友们!今天咱就来好好唠唠喷雾干燥法的操作流程。

你想啊,这喷雾干燥法就好比是一场奇妙的魔法之旅。

咱先得准备好“魔法材料”,也就是要干燥的物料啦。

这物料就像是我们要烹饪的食材,得精心挑选才行呢。

然后呢,把这些物料放进一个神奇的“大罐子”里,让它和适量的溶剂混合均匀。

这就好像是给食材加上合适的调料,得恰到好处,不能多也不能少呀。

接下来,就是最精彩的部分啦!通过一个厉害的喷头,把混合好的物料变成细细的雾状喷出来。

哇塞,就像是仙女洒下的魔法粉末一样,在空中飘呀飘。

这些雾状的物料进入一个大大的干燥室,这里面的温度可是有讲究的哦。

不能太高把物料烤焦了,也不能太低让干燥效果不好。

这就像是烤面包,火候得掌握好呀!在干燥室里,水分就会迅速蒸发掉,留下我们需要的干燥粉末。

等粉末收集起来后,可别以为就大功告成啦!咱还得检查检查,看看这粉末是不是符合咱的要求呀。

要是不合格,那可不行,得重新再来一遍呢。

你说这喷雾干燥法是不是很神奇?它能把液体变成细细的粉末,就像变魔术一样。

而且它的用处可大了去了,在食品、医药、化工等好多领域都能看到它的身影呢。

想象一下,要是没有喷雾干燥法,那我们好多好吃的粉末状食品怎么来呀?还有那些药品的粉末制剂,不也得靠它嘛。

所以啊,学会喷雾干燥法的操作流程,那可真是太重要啦!咱可得认真对待,就像对待一件珍贵的宝贝一样。

别小看这每一个步骤,每一个细节都可能影响到最终的结果呢。

怎么样,朋友们,对喷雾干燥法是不是有了更清楚的认识啦?快去试试吧,说不定你也能成为喷雾干燥法的大师呢!。

喷雾干燥技术在食品、制药、化工行业中,喷雾干燥作为现代主要干燥技术之一,被广泛地使用在不同性质的产品上。

通过机械作用,喷雾干燥技术可以将需要干燥的物料分散成细得像雾一样的微粒与热空气接触,瞬间将大部分水分除去,从而使得物料中固体物质干燥成粉末。

01喷雾干燥的原理与特点一、喷雾干燥原理根据原理不同,喷雾干燥可分为压力喷雾干燥法、离心喷雾干燥法与气流式喷雾干燥法。

喷头、干燥器、预热器、气粉分离室、空气滤过器、收集桶、鼓风机等是喷雾干燥的常见组成部分。

其工作原理是将待干燥的物料通过雾化器分散成雾样微小液滴,与热空气流进行交换,蒸发掉大量水分,进而得到粉末状或细颗粒状的成品或半成品。

喷雾干燥技术由三个部分组成,第一部分是对料液进行雾化处理,第二部分是使被雾化处理的料液与空气接触,第三部分是使干燥后的粉末与空气分离。

二、喷雾干燥特点与其他干燥技术相比,喷雾干燥技术主要有以下几个优点:①干燥速度快:料液经雾化器雾化之后体积增大几千倍,细小雾滴与热空气接触过程当中瞬间即可完成90%~95%以上的水分蒸发量,根据不同形式的设备差异,干燥时间可以控制在5~30s之内,其干燥过程非常迅速。

②物料不承受高温、适用于热敏性物料的干燥:在喷雾干燥过程中,物料随与热空气直接接触,但是大部分热量都用来蒸发料液中的水分,物料的温度不会超过高温空气湿球温度,物料不会因为高温空气影响其质量品质,适用于医药等热敏性物料的干燥。

③应用于从高级合成物到大宗化学品的多种产品的生产。

喷雾干燥技术非常适用于料液固含量在0~60%内物料的干燥,通过改变工艺参数,可以以非常高效的方式生产出符合粉末粒度和形状、密度、分散性、多态性和流动特性等精确粉末特性的复杂粉末。

02影响喷雾干燥的主要因素一、进出口温度喷雾干燥室的温度通常指热风进入塔内的温度。

干燥温度是影响喷雾干燥粉末物理化学性质最重要的因素。

较高的干燥温度为干燥室提供更多的热量,这增加了干燥速率并降低了喷雾干燥产品的水分。

喷雾干燥冷冻干燥

喷雾干燥(Spray drying)是一种将液体制品转变为粉状或颗

粒状干燥物的过程。

该过程通过将液体物质以喷雾形式喷入热空气中,使其在极短的时间内快速干燥,从而获得干燥的粉末或颗粒产品。

喷雾干燥的步骤包括:液体制品的喷雾、气团的混合、水分的蒸发和粉末或颗粒的收集。

具体而言,液体制品通过喷嘴或旋转盘进入喷雾室,在室内遇到高温的热空气,形成微小的液滴。

这些液滴随后与热空气接触,水分会迅速蒸发,剩余的干燥物质则以粉末或颗粒的形式沉积到收集器中。

喷雾干燥的优点包括干燥速度快、操作简单、易于连续生产等。

它在食品、制药、化工等行业中广泛应用,用于制备奶粉、药物、香料等产品。

而冷冻干燥(Freeze drying),又称为冻干或低温干燥,是一

种通过将物质在低温下冷冻并施加真空的过程来除去物质中的水分的方法。

该过程通过使物质冷冻成固体,在真空环境中使水分由固态直接转变为气态,绕过液态的过程,从而实现物质的干燥。

冷冻干燥的步骤主要包括冷冻、真空和升温。

首先,将待干燥物质冷冻至低温,使其成为固态。

然后,在真空环境中施加负压,使固态中的水分直接由固态转变为气态,从而获得干燥的物质。

最后,通过升温,将物质恢复到常温。

冷冻干燥的优点包括保留原有物质的活性成分、防止热敏性物质的变性和保持产品的颜色和口感无变化。

它常用于制备咖啡、水果、菜类、血浆等食品和药物。

总的来说,喷雾干燥和冷冻干燥是两种常见的干燥方法,分别适用于不同的产品和行业。

分析喷雾干燥电瓷的生产工艺作者:周浩仁来源:《科技创新导报》 2013年第9期周浩仁(西安西电高压电瓷有限责任公司陕西西安 710077)摘?要:陶瓷具有优良性能的关键之一是陶瓷瓷质的均匀性和致密性,它采用微粉材料,有助于提高这方面的性能。

但是,微粉材料比表面积大,表面能高,属于热力学不稳定体系。

而且还会自动趋向团聚,以降低表面能。

这种团聚颗粒用传统的机械分散方法难以均匀分散,即使出现部分分散情况,也会随着布朗运动的碰撞,又会团聚。

关键词:喷雾干燥电瓷生产工艺中图分类号:TQ174.6+ 53.1 文献标识码:A文章编号:1674-098X(2013)03(c)-00-01棒形产品绝缘子瓷件为实心结构,胶装部分采用柱体上砂结构。

上砂用的砂子是专用的经过严格工艺控制的造粒砂,具有与瓷体优良的结合性能和合理的膨胀系数,能有效地提高产品的机械强度。

首先,由于产品的法兰结构合理,所以,使得受力时应力分布均匀。

其次,其材料为机械强度高的球墨铸铁,表面热镀锌,具有优良的抗锈蚀能力。

最后,胶装用水泥为高标号水泥,加上合理的养护工艺,使瓷的强度得到了充分的发挥。

该公司从美国引进了“等温高速喷嘴抽屉窑”,从瑞典引进了等静压成形工艺及关键设备,建成具有国际先进水平的等静压棒形生产线。

使用该工艺制造的产品,瓷质结构均匀,强度分散性小,尺寸精确,形位偏差好,强度高。

在国外,等静压生产高强度电瓷采用工业氧化铝与铝矾土混合使用。

上釉瓷试条强度(φ16 mm试条)为(200±15)MPa;而在国内,干法(即等静压生产)棒形电瓷材料配方上釉瓷试条强度通常为170~190 Mpa。

1 干法工艺的概括干法工艺流程:配料—球磨—喷雾干燥—压坯—修坯—上釉—烧成—切割—胶装—养护—包装关键过程:配料、真空挤制、毛坯压制、修坯。

特殊过程:烧成、胶装。

等静压是指在各个方向上对表面密封的容器的物料同时施加相等的压力状态。

(帕斯卡原理)其工艺具有以下优点:生坯密度大、密度分布均匀、能够制造长径比很大的坯件、坯件内产生应力很小。

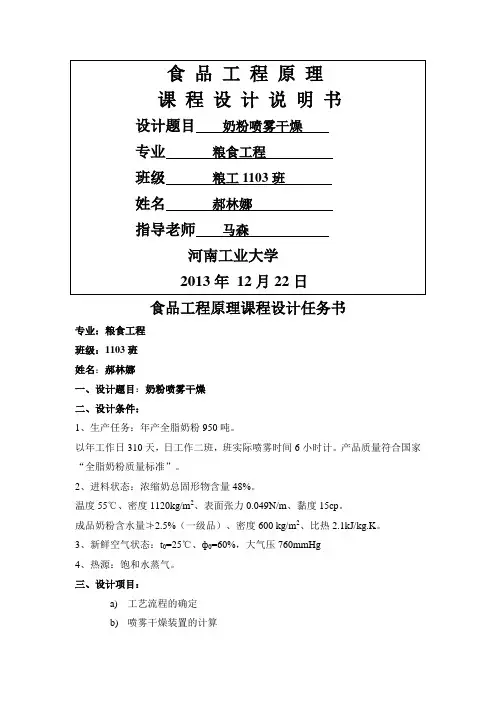

食品工程原理课程设计说明书设计题目奶粉喷雾干燥专业粮食工程班级粮工1103班姓名郝林娜指导老师马森河南工业大学2013年12月22日食品工程原理课程设计任务书专业:粮食工程班级:1103班姓名:郝林娜一、设计题目:奶粉喷雾干燥二、设计条件:1、生产任务:年产全脂奶粉950吨。

以年工作日310天,日工作二班,班实际喷雾时间6小时计。

产品质量符合国家“全脂奶粉质量标准”。

2、进料状态:浓缩奶总固形物含量48%。

温度55℃、密度1120kg/m2、表面张力0.049N/m、黏度15cp。

成品奶粉含水量≯2.5%(一级品)、密度600 kg/m2、比热2.1kJ/kg.K。

3、新鲜空气状态:t0=25℃、ф0=60%,大气压760mmHg4、热源:饱和水蒸气。

三、设计项目:a)工艺流程的确定b)喷雾干燥装置的计算c)辅助设备的选型及计算d)绘制工艺流程图e)编制设计说明书四、设计时间和设计要求时间:1周要求:根据设计任务,确定方案合理,论证清楚,计算正确,简述简明,图纸整洁无误,书写整齐清洁。

目录一、工艺流程确定及论证 (4)1.1论证 (4)1.2喷雾干燥流程图 (7)二、喷雾干燥的计算 (7)2.1物料及热量衡算 (7)2.1.1空气状态参数的确定 (7)2.1.2物料衡算 (10)2.1.3热量衡算 (11)2.2离心式雾化器的计算 (11)2.2.1液滴直径ζ的计算 (12)2.2.2液滴离开转盘的初速度 (13)2.2.3液滴水平飞行距离 (14)2.2.4离心喷雾器所需功率 (15)2.3喷雾干燥塔主要尺寸的计算 (15)2.3.1塔径D (15)2.3.2塔高H (16)三、辅助设备的选型计算 (16)3.1空气过滤器的选型计算 (16)3.2空气加热器的选型计算 (17)3.3粉尘回收装置的选型和计算 (19)3.4风机的选型计算 (21)3.5其他辅助设备选用 (22)四、设计结果总汇 (22)4.1主要工艺参数 (22)4.2干燥装置及主要辅助设计一览表 (23)五、带控制点的工艺流程图 (24)六、设计说明 (24)七、结束语 (26)八、参考文献 (27)一、工艺流程确定及论证本工艺采用并流离心式喷雾干燥法对奶粉进行喷雾干燥。

实验二:微型喷雾干燥实验一.实验目的(1)了解微型喷雾干燥装置的结构。

(2)熟悉微型喷雾干燥装置的基本原理及应用领域。

(3)了解微型喷雾干燥装置的特点。

二.基本原理微型喷雾干燥装置具有体积小、重量轻、易操作等优点。

干燥塔的塔体为玻璃制成,塔直径只有130mm,塔高仅490mm,在实验操作过程中可观察到塔内喷嘴的雾化情况及造粒过程。

喷雾干燥是干燥单元操作的特殊过程,主要用在化学工业的造粒,如催化剂的生产、染料的干燥;食品工业的饮料、奶粉制造;生物制药工业的药品生产等等,应用十分广泛。

其基本原理都是将欲干燥的浆料分散成雾滴,然后与热气流接触,同时在瞬间脱水得到粉状或球状的颗粒。

雾化是该装置是最基本的条件,它依靠喷嘴去完成。

喷头结构也有多种类型:通常有压力喷头、转盘和双流式等几种。

本装置采用用双流式喷嘴。

操作方式为喷嘴在塔的顶部垂直向下雾化与从顶部进入的热风并流接触,流向塔底,气流在塔的底部带着干燥好的粉粒进入旋风分离器,将粉粒与气体分离。

即物料在喷嘴的中间管向下流过,经压缩机加压的空气在喷嘴的环隙流过,当离开出口时,浆液被撕裂为雾滴。

雾滴的大小,与浆料湿含量、粘度、流量、喷嘴进风压力等因素有关。

要选用最佳的操作参数才能得到好的结果。

当物料的种类和浆液的湿含量已经确定,可调节进风量和喷嘴的进风压力及浆液的进料速度就能得到理想的结果。

三.技术指标与结构参数最大水份蒸发量:0.7L/h;最大空气流量:35m3/h;最高进气温度:250℃;用于喷雾的压缩空气压力:0.3Mpa,压缩空气最大流量:0.9 m3/h;四.实验前准备工作(1)检查各部分接线与标识是否相符。

(2)连接好气路和液路的管接头,慢慢打开冷却水管调节阀通入冷却水。

(3)浆料的准备工作在喷雾操作前必须对浆料进行过滤处理,防止有较大的颗料物堵塞喷头,处理方法是将料液倒入100目的不锈钢筛子内从下部收集浆料,再将放入有搅拌转子的烧杯内,置于搅拌器上,开启搅拌器处于搅动状态。

喷雾干燥法制备阿奇霉素掩味肠溶缓释微球牟颖林【摘要】目的:采用喷雾干燥法制备阿奇霉素肠溶掩味微球.方法:以包封率为评价指标,对喷雾干燥工艺参数进行响应面分析法优化设计,对掩味效果进行考查.结果:最优工艺条件为雾化压力0.27 MPa,进风温度135℃,进液速度15ml/min,制得的微球外形良好,包封率可达89.8%.药物掩味效果良好;药物在人工肠液中缓慢释放,1h释放量不超过30%,24 h不低于99%.结论:所得制备工艺可行,该方法制得的微球球形圆整,掩味效果良好,包封率较高,缓释特征良好.【期刊名称】《天津药学》【年(卷),期】2013(025)002【总页数】4页(P19-22)【关键词】喷雾干燥;阿奇霉素;微球;响应面分析法【作者】牟颖林【作者单位】青岛骨伤医院,青岛266021【正文语种】中文【中图分类】TQ460.6阿奇霉素(Azithromycin)为新一代大环内酯类抗生素,是临床上治疗支原体肺炎的首选药物。

因其抗菌谱广、耐受性好、副作用小、疗程短等优点备受市场青睐。

但阿奇霉素具有较强的苦味,常需加入大量矫味剂来掩盖其苦味[1]。

微囊、微球化是近年来研究较多的制剂新工艺,不仅可以掩盖药物的不良气味,而且可以提高其稳定性,防止药物在胃内失活或者减少药物对胃的刺激性。

本文采用响应面分析法对阿奇霉素掩味微球的制备工艺参数进行优化,喷雾干燥法制备微球进行掩味处理[2],操作简单、性质稳定,适合于工业化大生产,并为不良味道药物的掩味技术提供一个新思路。

1 仪器与试药T6 型新世纪紫外可见分光光度计(北京普析通用仪器有限责任公司),DIS -5 型高速离心喷雾干燥机(无锡富超喷雾干燥机械厂),Rise -2002 激光粒度分析仪(济南润之科技有限公司),RCZ-8A 型智能溶出仪(天津大学精密仪器厂),TG328A 型分析天平(上海精科天平厂)。

聚丙烯树脂[Eudragit L100 Degussa (China)Co Ltd],单硬脂酸甘油酯(天津市迪博化工有限公司),聚乙二醇(PEG -6000 山东聊城阿华制药有限公司),95%乙醇(烟台三和化学试剂有限公司),其余试剂均为分析纯。

喷雾⼲燥⼀.设计条件1.⽣产任务:年产全脂奶粉950吨;年⼯作⽇330天;⽇⼯作⼆班,班实际喷雾时间6⼩时。

2.进料状态:浓缩奶总固形物含量50%;温度55℃;密度1120kg/m2;表⾯张⼒0.049N/m;黏度15cp;成品奶粉含⽔量≯2.5%(⼀级品);密度600 kg/m2;⽐热2.1kJ/kg·℃3.新鲜空⽓状态:t0=25℃,ф=60%;⼤⽓压760mmHg4.热源:饱和⽔蒸⽓⼆、⼯艺流程确定⽜乳的成分⼗分复杂,其中⾄少含有上百种化学成分,主要包括⽔分、脂肪、蛋⽩质、乳糖、盐类、维⽣素、酶类及⽓体等,各种成分以不同状态分散在⽜乳中。

正常⽜乳中各种成分的组成⼤体上是稳定的,但也受乳⽜的品种、个体、地区、泌乳期、畜龄、挤乳⽅法、饲料、季节、环境、温度及健康状态等因素的影响⽽有差异。

如氧⽓会引起脂类和其他物质的氧化,特别是维⽣素C【1】。

光也会诱发化学反应,盐的组成和酸度也会随着温度的变化⽽变化等。

喷雾⼲燥法是热⽓流与物料以并流、逆流或混合流的⽅式相互接触⽽使物料得到⼲燥。

这种⼲燥⽅法不需要将原料先进⾏机械分离,操作终了可获得30~50µm微粒的⼲燥产品,并且⼲燥时间很短,仅为5~30s,因此适宜于热敏性物料的⼲燥【2】。

如果对产品有特殊需要,还可以在⼲燥的同时制成微粒产品,即所谓的喷雾造粒。

能够提⾼分散性、流动性和溶解性,还具有防尘作⽤,如果芯材和壁材选择得当,在⼲燥的同时能制成微胶囊,保持被⼲燥物料原有的风味和特⾊,还能提⾼贮存性能。

喷雾⼲燥有较多优点【3】:①⼲燥速度快;②⼲燥过程中液滴的温度⽐较低;③⼲燥产品具有良好的分散性和溶解性能;④产品纯度⾼,环境卫⽣好;⑤⽣产过程简化,操作控制⽅便;⑥适宜于连续化⼤规模⽣产;⑦可组成多级⼲燥;⑧应⽤领域⼴泛但是喷雾⼲燥也不可避免地具有⼀些缺点【3】:①热效率低;②设备庞⼤;③对分离设备要求⾼;④对某些膏糊状物料,⼲燥时需加⽔稀释,增加了⼲燥设备的负荷;⑤对⽣产卫⽣要求⾼的产品时,设备清扫⼯作量⼤。

喷雾干燥法制备绿豆蛋白粉工艺研究李玉邯【摘要】为了便于绿豆蛋白提取液的保存和运输,研究了通过喷雾干燥法将绿豆蛋白提取液制备成绿豆蛋白粉的工艺条件和最优参数。

在单因素试验的基础上,以进风温度、出风温度、进料速率为影响因素,进行 L9(34)正交试验。

实验结果表明,最佳工艺参数为:进风温度160℃,出风温度70℃,进料流量25 mL/min。

该工艺条件所制绿豆蛋白粉色泽佳,具有绿豆特殊的清香味,且集粉率高,可达56%。

为绿豆蛋白粉的工业化生产提供了相关的基础性参数。

%In order to storage and transportation of mung bean protein extract,the techniqueand optimal parameters for spray drying process of the extract were investigated.The effects of spray drying process parameters such as inletair temperature,outlet air temperature and feeding velocity on the physicochemi-cal properties of mung bean protein powder were explored by single factor and L9 (34 )orthogonal experi-ment.The experiment results showed that the optimization spray drying process as followed:the inlet air temperature was 160 ℃,outlet air temperature 70 ℃,feeding velocity 25mL/min.The achieved dried mung bean protein power had the advantages of beautiful color,good taste,and the powder collection rate was 56%.The results are expected to provide some fundamental data for the industrial production of mung bean protein powder.【期刊名称】《粮油食品科技》【年(卷),期】2014(000)006【总页数】3页(P17-19)【关键词】喷雾干燥;绿豆蛋白;正交实验【作者】李玉邯【作者单位】吉林工商学院食品学院,吉林长春 130062【正文语种】中文【中图分类】TS214.9绿豆具有清热解毒、抗炎症、利尿消肿等功效,历来受到我国人民的喜爱[1]。