(最新经营)叉车比例多路阀介绍

- 格式:doc

- 大小:356.00 KB

- 文档页数:11

叉车比例多路阀一、目前国内小吨位叉车的现状:目前国内各叉车主机厂生产的小吨位叉车所使用的叉车多路阀基本上都是CDB系列,属于普通换向阀加齿轮定量泵组合模式,从能源的利用率上来讲比较浪费,与当前节能、减排、低碳的大背景格格不入。

而从整车自身运转所浪费的能量而言,通过提升配套件性能来改善能量利用率从而达到节能减排的确是条可行的路。

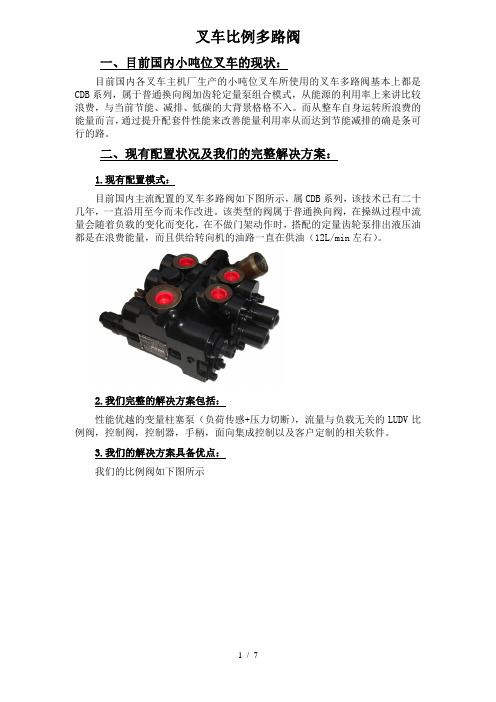

二、现有配置状况及我们的完整解决方案:1.现有配置模式:目前国内主流配置的叉车多路阀如下图所示,属CDB系列,该技术已有二十几年,一直沿用至今而未作改进。

该类型的阀属于普通换向阀,在操纵过程中流量会随着负载的变化而变化,在不做门架动作时,搭配的定量齿轮泵排出液压油都是在浪费能量,而且供给转向机的油路一直在供油(12L/min左右)。

2.我们完整的解决方案包括:性能优越的变量柱塞泵(负荷传感+压力切断),流量与负载无关的LUDV比例阀,控制阀,控制器,手柄,面向集成控制以及客户定制的相关软件。

3.我们的解决方案具备优点:我们的比例阀如下图所示1.此阀属于LUDV比例阀,流量大小不受负载影响;2.在不做门架动作以及转向动作时,变量泵的排量可以达到最小,使功耗降到最低;3.转向油路不是常供型,只有在做转向动作时,阀的转向阀芯对转向机产生的压力做出反馈后给再给转向机供油,此功能在发动机怠速状态下大大提高工作效率;4.在完整解决方案之外还有多种组合模式,比例阀有手动型、液控型和电控型,三者之间的外型除了在控制端不同之外几乎无差别,以及对应的控制阀不一样,它们可以和变量泵、齿轮泵,普通型转向机、负载反馈型转向机等进行任意组合(用两种转向机的效果相同);5.我们提供的方案中包括有安全模块。

三、传统叉车多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(17MPa已微开启),转向溢流阀12MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻30bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=57L/min,Q B2=65L/min4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=2ml/min A2=2ml/min (行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为33ml/min(行业内部要求低于240ml/min)6.PF口的流量测定:Q PF=12.3L/min四、我们的叉车比例多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(19MPa微开启),转向溢流阀13MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻22bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=34L/min,Q B2=39L/min,(A2,B2是倾斜联,考虑原来流量过大,动作会太猛,故调整到这个流量)Q A3=57L/min,Q B3=57L/min,Q A4=56L/min,Q B4=53L/min,4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=3.5ml/min A2=1.5ml/min A3=3.8ml/minB3=3.9ml/min A4=5.8ml/min B4=4ml/min(行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为48ml/min(行业内部要求低于240ml/min)6. PF口及LS1的流量测定:当PF口堵住时,LS1口的流量为360ml/min(丹佛斯的流量大于1L/min)当LS1口堵住,PF口的负载达到16bar时,PF口开始出油,达到23bar时,PF口的流量达到最大,最大流量为11.5L/min(LS1口为转向负载口,用普通型转向机时,将此口堵住)7.一次压力输出口的流量测定:P口流量80L/min时,一次压力输出P1口在中位时的输出流量为3L/min8.各控制油口的控制压力检测:各控制油口的控制压力Px=6bar~16bar五、台架试验的控制压力—流量曲线:以下为各工作油口的控制压力—流量曲线图,据图可发现该阀的操纵新很高六、案例对比分析:如上图所示,从左自右分别是CDB 系列叉车阀配定量泵、我厂叉车阀配定量泵、我厂叉车阀配变量泵时各种叉车多路阀的能量利用图(阴影部分的面积大小加以区分,总的框架是泵提供的功率,只是定性的表示一下),反过来说就是可以降低发动机的功率。

叉车比例多路阀一、目前国内小吨位叉车的现状:目前国内各叉车主机厂生产的小吨位叉车所使用的叉车多路阀基本上都是CDB系列,属于普通换向阀加齿轮定量泵组合模式,从能源的利用率上来讲比较浪费,与当前节能、减排、低碳的大背景格格不入。

而从整车自身运转所浪费的能量而言,通过提升配套件性能来改善能量利用率从而达到节能减排的确是条可行的路。

二、现有配置状况及我们的完整解决方案:1.现有配置模式:目前国内主流配置的叉车多路阀如下图所示,属CDB系列,该技术已有二十几年,一直沿用至今而未作改进。

该类型的阀属于普通换向阀,在操纵过程中流量会随着负载的变化而变化,在不做门架动作时,搭配的定量齿轮泵排出液压油都是在浪费能量,而且供给转向机的油路一直在供油(12L/min左右)。

2.我们完整的解决方案包括:性能优越的变量柱塞泵(负荷传感+压力切断),流量与负载无关的LUDV比例阀,控制阀,控制器,手柄,面向集成控制以及客户定制的相关软件。

3.我们的解决方案具备优点:我们的比例阀如下图所示1.此阀属于LUDV比例阀,流量大小不受负载影响;2.在不做门架动作以及转向动作时,变量泵的排量可以达到最小,使功耗降到最低;3.转向油路不是常供型,只有在做转向动作时,阀的转向阀芯对转向机产生的压力做出反馈后给再给转向机供油,此功能在发动机怠速状态下大大提高工作效率;4.在完整解决方案之外还有多种组合模式,比例阀有手动型、液控型和电控型,三者之间的外型除了在控制端不同之外几乎无差别,以及对应的控制阀不一样,它们可以和变量泵、齿轮泵,普通型转向机、负载反馈型转向机等进行任意组合(用两种转向机的效果相同);5.我们提供的方案中包括有安全模块。

三、传统叉车多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(17MPa已微开启),转向溢流阀12MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻30bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=57L/min,Q B2=65L/min4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=2ml/min A2=2ml/min (行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为33ml/min(行业内部要求低于240ml/min)6.PF口的流量测定:Q PF=12.3L/min四、我们的叉车比例多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(19MPa微开启),转向溢流阀13MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻22bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=34L/min,Q B2=39L/min,(A2,B2是倾斜联,考虑原来流量过大,动作会太猛,故调整到这个流量)Q A3=57L/min,Q B3=57L/min,Q A4=56L/min,Q B4=53L/min,4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=3.5ml/min A2=1.5ml/min A3=3.8ml/minB3=3.9ml/min A4=5.8ml/min B4=4ml/min(行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为48ml/min(行业内部要求低于240ml/min)6. PF口及LS1的流量测定:当PF口堵住时,LS1口的流量为360ml/min(丹佛斯的流量大于1L/min)当LS1口堵住,PF口的负载达到16bar时,PF口开始出油,达到23bar时,PF口的流量达到最大,最大流量为11.5L/min(LS1口为转向负载口,用普通型转向机时,将此口堵住)7.一次压力输出口的流量测定:P口流量80L/min时,一次压力输出P1口在中位时的输出流量为3L/min8.各控制油口的控制压力检测:各控制油口的控制压力Px=6bar~16bar五、台架试验的控制压力—流量曲线:以下为各工作油口的控制压力—流量曲线图,据图可发现该阀的操纵新很高六、案例对比分析:如上图所示,从左自右分别是CDB 系列叉车阀配定量泵、我厂叉车阀配定量泵、我厂叉车阀配变量泵时各种叉车多路阀的能量利用图(阴影部分的面积大小加以区分,总的框架是泵提供的功率,只是定性的表示一下),反过来说就是可以降低发动机的功率。

叉车多路阀工作原理

叉车多路阀是叉车液压系统中的重要组成部分,它能够实现叉车的各种功能操作,如起升、倾斜、推拉等。

了解叉车多路阀的工作原理对于维修和保养叉车至关重要。

本文将介绍叉车多路阀的工作原理,帮助您更好地理解叉车液压系统的工作机制。

叉车多路阀的工作原理主要包括液压原理和控制原理两个方面。

液压原理是指

利用液体在封闭容器内传递压力的物理原理,通过压力的传递和放大来实现叉车的各项功能。

控制原理则是指通过控制液压系统中的阀门和执行元件来实现叉车的各种动作。

在液压原理方面,叉车多路阀通过控制液压油的流动和压力来实现叉车的动作。

液压系统由液压泵、液压阀、液压缸等组成,液压泵将液压油从油箱中抽吸出来,并通过管道输送到液压阀,液压阀根据控制信号来控制液压油的流向和压力,最终通过液压缸来实现叉车的动作。

在控制原理方面,叉车多路阀通过控制液压阀的开关来实现叉车的各种功能操作。

液压阀根据控制信号的不同,可以控制液压油的流向和压力,从而控制叉车的起升、倾斜、推拉等动作。

控制信号可以来自叉车的操纵手柄、电磁阀、传感器等,通过这些控制信号,液压阀可以实现精确的动作控制。

总的来说,叉车多路阀的工作原理是基于液压原理和控制原理的,通过控制液

压油的流动和压力来实现叉车的各种功能操作。

了解叉车多路阀的工作原理,可以帮助我们更好地理解叉车液压系统的工作机制,为叉车的维修和保养提供重要的参考依据。

希望本文能够帮助您更好地了解叉车多路阀的工作原理,为您的叉车维护工作提供帮助。

比例多路阀的原理

多油路比例阀是一种用于控制液压系统中流量分配的设备。

其原理是通过调节阀芯的位置,改变阀芯上各个油孔之间的连接情况,从而实现多路流体的控制。

以下将简要介绍其工作原理。

多油路比例阀由阀体、阀芯、弹簧等组成。

阀体上有多个入口和出口,分别与液压系统中的油管相连。

阀芯位于阀体内,可在阀体内移动。

弹簧通常用于保持阀芯的位置稳定。

当阀芯位于中立位置时,所有的入口和出口均处于关闭状态。

当施加与阀芯上的控制力平衡的外力时,阀芯会开始移动,打开其中的一个或多个出口。

这样,来自入口的流体就可以流向对应的出口。

阀芯上的每个孔都与一个控制力相连。

这些控制力的大小可以通过调节其他设备来改变,例如调节阀或电磁阀。

当调节控制力时,阀芯的位置也会相应地发生改变,进而改变流量的分配比例。

另外,多油路比例阀还有一些特殊的构造,例如流量传感器和电磁比例阀。

流量传感器可以用于实时监测系统中流体的流量,从而帮助调整阀芯的位置。

电磁比例阀则可以通过电磁力来改变阀芯的位置,实现自动控制。

总的来说,多油路比例阀通过调节阀芯的位置和控制力的大小,实现液压系统中流量的分配控制。

这种阀门在工程和自动化系统中被广泛应用,用于精确控制液压系统中各个部分的流量。

叉车比例多路阀一、目前国内小吨位叉车的现状:目前国内各叉车主机厂生产的小吨位叉车所使用的叉车多路阀基本上都是CDB系列,属于普通换向阀加齿轮定量泵组合模式,从能源的利用率上来讲比较浪费,与当前节能、减排、低碳的大背景格格不入。

而从整车自身运转所浪费的能量而言,通过提升配套件性能来改善能量利用率从而达到节能减排的确是条可行的路。

二、现有配置状况及我们的完整解决方案:1.现有配置模式:目前国内主流配置的叉车多路阀如下图所示,属CDB系列,该技术已有二十几年,一直沿用至今而未作改进。

该类型的阀属于普通换向阀,在操纵过程中流量会随着负载的变化而变化,在不做门架动作时,搭配的定量齿轮泵排出液压油都是在浪费能量,而且供给转向机的油路一直在供油(12L/min左右)。

2.我们完整的解决方案包括:性能优越的变量柱塞泵(负荷传感+压力切断),流量与负载无关的LUDV比例阀,控制阀,控制器,手柄,面向集成控制以及客户定制的相关软件。

3.我们的解决方案具备优点:我们的比例阀如下图所示1.此阀属于LUDV比例阀,流量大小不受负载影响;2.在不做门架动作以及转向动作时,变量泵的排量可以达到最小,使功耗降到最低;3.转向油路不是常供型,只有在做转向动作时,阀的转向阀芯对转向机产生的压力做出反馈后给再给转向机供油,此功能在发动机怠速状态下大大提高工作效率;4.在完整解决方案之外还有多种组合模式,比例阀有手动型、液控型和电控型,三者之间的外型除了在控制端不同之外几乎无差别,以及对应的控制阀不一样,它们可以和变量泵、齿轮泵,普通型转向机、负载反馈型转向机等进行任意组合(用两种转向机的效果相同);5.我们提供的方案中包括有安全模块。

三、传统叉车多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(17MPa已微开启),转向溢流阀12MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻30bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=57L/min,Q B2=65L/min4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=2ml/min A2=2ml/min (行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为33ml/min(行业内部要求低于240ml/min)6.PF口的流量测定:Q PF=12.3L/min四、我们的叉车比例多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(19MPa微开启),转向溢流阀13MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻22bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=34L/min,Q B2=39L/min,(A2,B2是倾斜联,考虑原来流量过大,动作会太猛,故调整到这个流量)Q A3=57L/min,Q B3=57L/min,Q A4=56L/min,Q B4=53L/min,4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=3.5ml/min A2=1.5ml/min A3=3.8ml/minB3=3.9ml/min A4=5.8ml/min B4=4ml/min(行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为48ml/min(行业内部要求低于240ml/min)6. PF口及LS1的流量测定:当PF口堵住时,LS1口的流量为360ml/min(丹佛斯的流量大于1L/min)当LS1口堵住,PF口的负载达到16bar时,PF口开始出油,达到23bar时,PF口的流量达到最大,最大流量为11.5L/min(LS1口为转向负载口,用普通型转向机时,将此口堵住)7.一次压力输出口的流量测定:P口流量80L/min时,一次压力输出P1口在中位时的输出流量为3L/min8.各控制油口的控制压力检测:各控制油口的控制压力Px=6bar~16bar五、台架试验的控制压力—流量曲线:以下为各工作油口的控制压力—流量曲线图,据图可发现该阀的操纵新很高六、案例对比分析:如上图所示,从左自右分别是CDB 系列叉车阀配定量泵、我厂叉车阀配定量泵、我厂叉车阀配变量泵时各种叉车多路阀的能量利用图(阴影部分的面积大小加以区分,总的框架是泵提供的功率,只是定性的表示一下),反过来说就是可以降低发动机的功率。

叉车比例多路阀一、目前国内小吨位叉车的现状:目前国内各叉车主机厂生产的小吨位叉车所使用的叉车多路阀基本上都是CDB系列,属于普通换向阀加齿轮定量泵组合模式,从能源的利用率上来讲比较浪费,与当前节能、减排、低碳的大背景格格不入。

而从整车自身运转所浪费的能量而言,通过提升配套件性能来改善能量利用率从而达到节能减排的确是条可行的路。

二、现有配置状况及我们的完整解决方案:1.现有配置模式:目前国内主流配置的叉车多路阀如下图所示,属CDB系列,该技术已有二十几年,一直沿用至今而未作改进。

该类型的阀属于普通换向阀,在操纵过程中流量会随着负载的变化而变化,在不做门架动作时,搭配的定量齿轮泵排出液压油都是在浪费能量,而且供给转向机的油路一直在供油(12L/min左右)。

2.我们完整的解决方案包括:性能优越的变量柱塞泵(负荷传感+压力切断),流量与负载无关的LUDV比例阀,控制阀,控制器,手柄,面向集成控制以及客户定制的相关软件。

3.我们的解决方案具备优点:我们的比例阀如下图所示1.此阀属于LUDV比例阀,流量大小不受负载影响;2.在不做门架动作以及转向动作时,变量泵的排量可以达到最小,使功耗降到最低;3.转向油路不是常供型,只有在做转向动作时,阀的转向阀芯对转向机产生的压力做出反馈后给再给转向机供油,此功能在发动机怠速状态下大大提高工作效率;4.在完整解决方案之外还有多种组合模式,比例阀有手动型、液控型和电控型,三者之间的外型除了在控制端不同之外几乎无差别,以及对应的控制阀不一样,它们可以和变量泵、齿轮泵,普通型转向机、负载反馈型转向机等进行任意组合(用两种转向机的效果相同);5.我们提供的方案中包括有安全模块。

三、传统叉车多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(17MPa已微开启),转向溢流阀12MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻30bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=57L/min,Q B2=65L/min4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=2ml/min A2=2ml/min (行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为33ml/min(行业内部要求低于240ml/min)6.PF口的流量测定:Q PF=12.3L/min四、我们的叉车比例多路阀台架试验数据:试验条件:系统流量80L/min1.主溢流阀及转向溢流阀的压力测试:主溢流阀20MPa(19MPa微开启),转向溢流阀13MPa,这两个压力可调2.中位流阻测试:中位P→T的流阻22bar3.各A、B工作油口的流量测定:Q A1=68L/min,Q A2=34L/min,Q B2=39L/min,(A2,B2是倾斜联,考虑原来流量过大,动作会太猛,故调整到这个流量)Q A3=57L/min,Q B3=57L/min,Q A4=56L/min,Q B4=53L/min,4.A、B工作油口加载185bar时,在T口的泄漏量测定:A1=3.5ml/min A2=1.5ml/min A3=3.8ml/minB3=3.9ml/min A4=5.8ml/min B4=4ml/min(行业内部要求泄漏量低于7ml/min)5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,在T口的泄漏量测定:测得的泄漏量为48ml/min(行业内部要求低于240ml/min)6. PF口及LS1的流量测定:当PF口堵住时,LS1口的流量为360ml/min(丹佛斯的流量大于1L/min)当LS1口堵住,PF口的负载达到16bar时,PF口开始出油,达到23bar时,PF口的流量达到最大,最大流量为11.5L/min(LS1口为转向负载口,用普通型转向机时,将此口堵住)7.一次压力输出口的流量测定:P口流量80L/min时,一次压力输出P1口在中位时的输出流量为3L/min8.各控制油口的控制压力检测:各控制油口的控制压力Px=6bar~16bar五、台架试验的控制压力—流量曲线:以下为各工作油口的控制压力—流量曲线图,据图可发现该阀的操纵新很高六、案例对比分析:如上图所示,从左自右分别是CDB 系列叉车阀配定量泵、我厂叉车阀配定量泵、我厂叉车阀配变量泵时各种叉车多路阀的能量利用图(阴影部分的面积大小加以区分,总的框架是泵提供的功率,只是定性的表示一下),反过来说就是可以降低发动机的功率。

叉车多路阀工作原理

叉车多路阀是叉车液压系统中的一个重要部件,它的工作原理如下:

1. 液压油进入多路阀的供油口,经过内部的通道进入阀体。

2. 控制手柄操作时,通过操纵杆和阀体内的机构(如弹簧、活塞等)使得相应的阀门打开或关闭,从而控制液压油的流向和压力。

3. 当控制手柄处于中间位置时,多路阀处于中立状态,液压系统中的液压油停止流动。

4. 当控制手柄向前或向后操作时,阀体内的相应阀门会打开或关闭,使得液压油流向液压缸或其他执行元件。

5. 通过多路阀的控制,可以实现叉车的升降、前后倾斜、侧向位移等运动。

需要注意的是,多路阀的工作原理可以根据不同的型号和设计有所差异,以上仅为一般情况下的工作原理。

具体使用时,应根据实际情况选择合适的多路阀,并根据其技术手册进行正确的操作和维护。

1、比例多路阀的简介与发展随着国内外市场经济的持续稳定的发展,在过去的几十年中,机械行业的快速发展,对液压阀产品的需求持续增加。

国外在工程阀方面的研究和发展一直优于国内,因此国内加大了在工程阀研发方面的力度,HD-MWVX28-1X比例多路阀的研制成功,是我们工程阀实现国产化的标志。

那么什么是比例多路阀:比例“指的是能够从零到最大之间无极调节流量,可以用手直接操作,也可以用电控,液控,气控。

多路指的是每个阀片都可以带一组负载,所以负载都可以运动,不论负载压力的高低和流量的大小是否相同。

比例多路阀要包括溢流卸荷,压力补偿,负载敏感,压力先导控制,随动阀芯,LUDV等各项基本功能,是液压阀中最复杂的种类之一。

目前应用较多较广的是负载敏感型比例多路阀,较新的技术是数字控制式比例多路阀。

手动比例多路换向阀MHV-32手动比例阀,最大流量800L/min 最大压力430bar,适用于工程机械,矿山,冶金,船舶,医药等行业,是带压力补偿的负载敏感比例换向多路阀。

它整体采用统一的模块化设计,可以为工程车辆的制造者提供可靠的系统解决方案。

通常,工作阀片成组配置,进口阀块内置三通压力补偿旁通溢流阀(逻辑元件,当多路阀停止操作,且各阀均在中位时,该阀则以补偿压力(6-·12BAR)旁通主油路流量。

此时,通过阀心的负反馈作用,来自动调节节流阀口两端的压力差, 使其基本保持不变。

手动比例多路换向阀 MHV-32手动比例阀,最大流量800L/min 最大压力430bar,适用于工程机械,矿山,冶金,船舶,医药等行业,是带压力补偿的负载敏感比例换向多路阀,最大工作压力420bar,单片最大流量达380l/min。

它整体采用统一的模块化设计,可以为工程车辆的制造者提供可靠的系统解决方案。

用用户要以根据功能要求对阀体进行不同的组合,简单可靠。

既可以是简单的负载敏感手动多路阀,又可以是与负载无关与泵流量无关的带非饱和功能的电控比例控制阀,液压英才网资深顾问李工认为,目前我国做多路阀液压工程师大部分以应用设计为主,对于阀本身的系统设计和研发还有待提高。

叉车比例多路阀

一、目前国内小吨位叉车的现状:

目前国内各叉车主机厂生产的小吨位叉车所使用的叉车多路阀基本上均是CDB系列,属于普通换向阀加齿轮定量泵组合模式,从能源的利用率上来讲比较浪费,与当前节能、减排、低碳的大背景格格不入。

而从整车自身运转所浪费的能量而言,通过提升配套件性能来改善能量利用率从而达到节能减排的确是条可行的路。

二、现有配置情况及我们的完整解决方案:

1.现有配置模式:

目前国内主流配置的叉车多路阀如下图所示,属CDB系列,该技术已有二十几年,一直沿用至今而未作改进。

该类型的阀属于普通换向阀,于操纵过程中流量会随着负载的变化而变化,于不做门架动作时,搭配的定量齿轮泵排出液压油均是于浪费能量,而且供给转向机的油路一直于供油(12L/min左右)。

2.我们完整的解决方案包括:

性能优越的变量柱塞泵(负荷传感+压力切断),流量与负载无关的LUDV 比例阀,控制阀,控制器,手柄,面向集成控制以及客户定制的关联软件。

3.我们的解决方案具备优点:

我们的比例阀如下图所示

1.此阀属于LUDV比例阀,流量大小不受负载影响;

2.于不做门架动作以及转向动作时,变量泵的排量可以达到最小,使功耗

降到最低;

3.转向油路不是常供型,只有于做转向动作时,阀的转向阀芯对转向机产

生的压力做出反馈后给再给转向机供油,此功能于发动机怠速状态下大大提高工作效率;

4.于完整解决方案之外还有多种组合模式,比例阀有手动型、液控型和电

控型,三者之间的外型除了于控制端不同之外几乎无差别,以及对应的控制阀不一样,它们可以和变量泵、齿轮泵,普通型转向机、负载反馈型转向机等进行任意组合(用两种转向机的效果相同);

5.我们提供的方案中包括有安全模块。

三、传统叉车多路阀台架试验数据:

试验条件:系统流量80L/min

1.主溢流阀及转向溢流阀的压力测试:

主溢流阀20MPa(17MPa已微开启),转向溢流阀12MPa,这两个压力可调

2.中位流阻测试:

中位P→T的流阻30bar

3.各A、B工作油口的流量测定:

Q A1=68L/min,Q A2=57L/min,Q B2=65L/min

4.A、B工作油口加载185bar时,于T口的泄漏量测定:

A1=2ml/minA2=2ml/min(行业内部要求泄漏量低于7ml/min)

5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,于T口

的泄漏量测定:

测得的泄漏量为33ml/min(行业内部要求低于240ml/min)

6.PF口的流量测定:

Q PF=12.3L/min

四、我们的叉车比例多路阀台架试验数据:

试验条件:系统流量80L/min

1.主溢流阀及转向溢流阀的压力测试:

主溢流阀20MPa(19MPa微开启),转向溢流阀13MPa,这两个压力可调

2.中位流阻测试:

中位P→T的流阻22bar

3.各A、B工作油口的流量测定:

Q A1=68L/min,Q A2=34L/min,Q B2=39L/min,(A2,B2是倾斜联,考虑原来流量过大,动作会太猛,故调整到这个流量)

Q A3=57L/min,Q B3=57L/min,Q A4=56L/min,Q B4=53L/min,

4.A、B工作油口加载185bar时,于T口的泄漏量测定:

A1=3.5ml/minA2=1.5ml/minA3=3.8ml/min

B3=3.9ml/minA4=5.8ml/minB4=4ml/min

(行业内部要求泄漏量低于7ml/min)

5.阀芯打到A1口出油的机能位,堵住A1口,P口加载150bar,于T口

的泄漏量测定:

测得的泄漏量为48ml/min(行业内部要求低于240ml/min)

6. PF口及LS1的流量测定:

当PF口堵住时,LS1口的流量为360ml/min(丹佛斯的流量大于1L/min)当LS1口堵住,PF口的负载达到16bar时,PF口开始出油,达到23bar 时,PF口的流量达到最大,最大流量为11.5L/min(LS1口为转向负载口,用普通型转向机时,将此口堵住)

7.一次压力输出口的流量测定:

P口流量80L/min时,一次压力输出P1口于中位时的输出流量为3L/min

8.各控制油口的控制压力检测:

各控制油口的控制压力Px=6bar~16bar

五、台架试验的控制压力—流量曲线:

以下为各工作油口的控制压力—流量曲线图,据图可发现该阀的操纵新很高

六、案例对比分析:

如上图所示,从左自右分别是CDB系列叉车阀配定量泵、我厂叉车阀配定量泵、我厂叉车阀配变量泵时各种叉车多路阀的能量利用图(阴影部分的面积大小加以区分,总的框架是泵提供的功率,只是定性的表示一下),反过来说就是可以降低发动机的功率。

从而实现于满足相同工作要求情况下,减少排放量,降低叉车的使用成本。

以下举例说明,对比条件如下:

1.两者均用28ml/r的泵,一个是定量泵,一个是变量泵

2.执行机构高速工作流量65L/min,工作压力为170bar,发动机怠速800r/min,此时流量可以达到22L/min

3.要求执行机构的流量达到30L/min (于相同工作效率下做对比),转向不工作时老阀的转向流量12L/min ,新阀1L/min ,工作时均为12L/min ,转向工作压力100bar ,不工作压力为10bar

4.两者的中位压力均定为22bar

5.假定发动机全速工作、执行机构流量30L/min 工作以及待命的时间比是:4:4:2,另外于工作状态时,货叉的动作时间和行走时间各占一半

那么新阀对比老阀的能耗比:

另外,于怠速状态时,油泵的流量最大为22.4L/min ,老阀转向待命需要12L/min ,新阀只需要1L/min ,那么他们供执行机构的流量分别为10.4L/min 和21.4L/min ,那么新阀的工作效率将会是老阀的205.7%

七、技术参数及原理:

1.额定流量80L/min

2.额定压力20MPa

3.转向流量11.5L/min

4.转向额定压力13MPa

5.控制压力6bar ~16bar 油口尺寸:

879

.02

1222212100230222121023017021210026522212102651702

12221210021102301702121002110265170=⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯+⨯⨯

M16X1.5 PF 外螺纹

M14X1.5 LS1、LS、a1、b1、a2、b2、a3、b3、a4、b4、P1、

T1

角密封

M10X1 MP、MPF 角密封

感谢您的阅读。