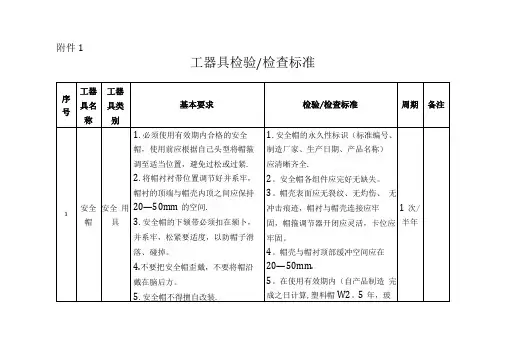

轮子及其气压棒的检验标准

- 格式:wps

- 大小:82.00 KB

- 文档页数:3

国家轮胎耐磨检测标准

本标准规定了轮胎耐磨性能的检测方法和技术要求。

适用于各类轮胎产品的耐磨性能检测。

1.轮胎规格与结构检测

检测轮胎的规格尺寸、结构类型、胎面花纹深度等参数,以确保符合设计要求。

2.材料质量检测

对轮胎的主要材料进行质量检测,包括橡胶、纤维和钢丝等材料的质量和性能,以确保其符合设计要求。

3.轮胎耐磨性能检测

通过在标准条件下进行磨耗试验,检测轮胎的耐磨性能。

磨耗试验包括干磨试验、湿磨试验和滑磨试验等。

4.耐久性能检测

通过模拟实际使用条件下的耐久性试验,检测轮胎的耐久性能。

试验包括高速耐久试验、恶劣路况耐久试验等。

5.抗疲劳性能检测

通过疲劳试验检测轮胎的抗疲劳性能,以评估轮胎在使用过程中的疲劳寿命。

6.抗湿滑性能检测

通过湿滑试验检测轮胎的抗滑性能,以评估轮胎在雨天或潮湿路面的抓地力。

7.抗静电性能检测

通过静电试验检测轮胎的抗静电性能,以评估轮胎在使用过程中的安全性能。

8.轮胎气压与充气压力检测

检测轮胎的气压和充气压力,以确保符合设计要求,保证轮胎的正常使用。

9.轮胎滚动阻力检测

通过滚动阻力试验检测轮胎的滚动阻力,以评估轮胎在使用过程中的燃油经济性。

10.轮胎生热性能检测

通过生热试验检测轮胎在使用过程中的生热性能,以评估轮胎的安全性能和使用寿命。

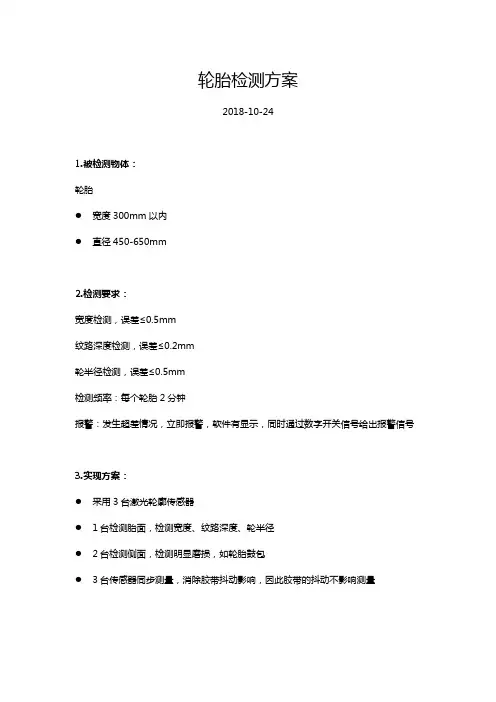

轮胎检测方案

2018-10-24

1.被检测物体:

轮胎

●宽度300mm以内

●直径450-650mm

2.检测要求:

宽度检测,误差≤0.5mm

纹路深度检测,误差≤0.2mm

轮半径检测,误差≤0.5mm

检测频率:每个轮胎2分钟

报警:发生超差情况,立即报警,软件有显示,同时通过数字开关信号给出报警信号

3.实现方案:

●采用3台激光轮廓传感器

●1台检测胎面,检测宽度、纹路深度、轮半径

●2台检测侧面,检测明显磨损,如轮胎鼓包

●3台传感器同步测量,消除胶带抖动影响,因此胶带的抖动不影响测量

4.性能指标:

宽度误差:≤0.5mm

纹路深度检测误差:≤0.2mm

轮半径检测误差:≤0.5mm

缺陷检测:视缺陷程度而定,暂不能确定

检测频率:每秒检测1次

2个传感器距离胶带的安装距离:650mm

报警:发生超差情况,立即报警,软件有显示,同时通过数字开关信号给出报警信号图形显示:轮胎面3D轮廓实施显示,各测量要素实时显示

传感器防护等级:IP67,适合恶劣的工业环境

电源:220V 8A

4.实现示意图

4.系统构成:

激光传感器3台

传输线3套

采集同步控制器1套

(注:用户需要提供双千兆网口工业计算机)

5.软件系统

可以根据客户要求,设计专用的软件和界面(费用另计)。

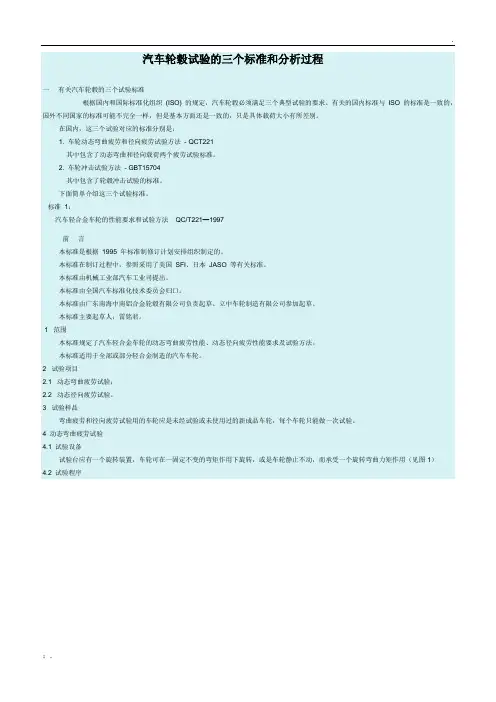

汽车轮毂试验的三个标准和分析过程一有关汽车轮毂的三个试验标准根据国内和国际标准化组织(ISO) 的规定,汽车轮毂必须满足三个典型试验的要求。

有关的国内标准与ISO 的标准是一致的,国外不同国家的标准可能不完全一样,但是基本方面还是一致的,只是具体载荷大小有所差别。

在国内,这三个试验对应的标准分别是:1. 车轮动态弯曲疲劳和径向疲劳试验方法- QCT221其中包含了动态弯曲和径向载荷两个疲劳试验标准。

2. 车轮冲击试验方法- GBT15704其中包含了轮毂冲击试验的标准。

下面简单介绍这三个试验标准。

标准1:汽车轻合金车轮的性能要求和试验方法QC/T221—1997前言本标准是根据1995 年标准制修订计划安排组织制定的。

本标准在制订过程中,参照采用了美国SFI、日本JASO 等有关标准。

本标准由机械工业部汽车工业司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由广东南海中南铝合金轮毂有限公司负责起草、立中车轮制造有限公司参加起草。

本标准主要起草人:雷铭君。

1 范围本标准规定了汽车轻合金车轮的动态弯曲疲劳性能、动态径向疲劳性能要求及试验方法。

本标准适用于全部或部分轻合金制造的汽车车轮。

2 试验项目2.1 动态弯曲疲劳试验;2.2 动态径向疲劳试验。

3 试验样品弯曲疲劳和径向疲劳试验用的车轮应是未经试验或未使用过的新成品车轮,每个车轮只能做一次试验。

4 动态弯曲疲劳试验4.1 试验设备试验台应有一个旋转装置,车轮可在一固定不变的弯矩作用下旋转,或是车轮静止不动,而承受一个旋转弯曲力矩作用(见图1)4.2 试验程序4.2.1 准备工作根据车轮在车辆上安装的实际情况,按规定的扭矩最低值的115%,将车轮紧固在试验装置的支承面上,螺母不允许加润滑剂。

调整车轮位置后,将轮辋的轮缘夹紧到试验夹具上。

试验的连接件和车轮的配合面应去除多余的堆聚物、灰尘或杂质。

车轮的螺栓和螺母在试验过程中可再次紧固。

加载系统应保持规定的载荷,误差不超过±2.5%。

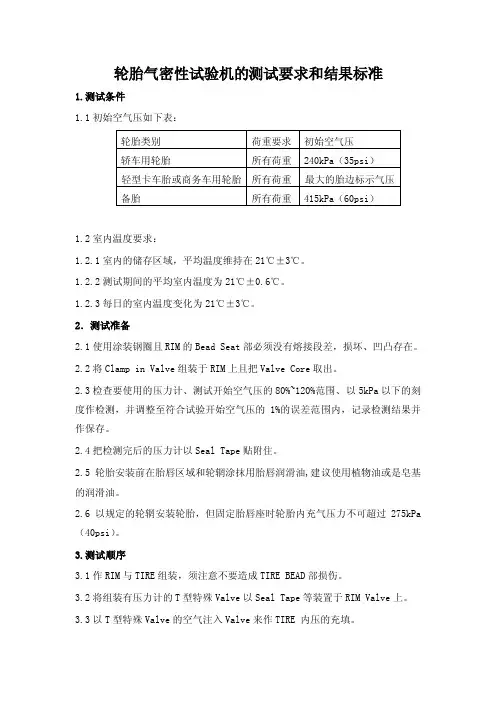

轮胎气密性试验机的测试要求和结果标准1.测试条件1.1初始空气压如下表:1.2室内温度要求:1.2.1室内的储存区域,平均温度维持在21℃±3℃。

1.2.2测试期间的平均室内温度为21℃±0.6℃。

1.2.3每日的室内温度变化为21℃±3℃。

2.测试准备2.1使用涂装钢圈且RIM的Bead Seat部必须没有熔接段差,损坏、凹凸存在。

2.2将Clamp in Valve组装于RIM上且把Valve Core取出。

2.3检查要使用的压力计、测试开始空气压的80%~120%范围、以5kPa以下的刻度作检测,并调整至符合试验开始空气压的1%的误差范围内,记录检测结果并作保存。

2.4把检测完后的压力计以Seal Tape贴附住。

2.5轮胎安装前在胎唇区域和轮辋涂抹用胎唇润滑油,建议使用植物油或是皂基的润滑油。

2.6以规定的轮辋安装轮胎,但固定胎唇座时轮胎内充气压力不可超过275kPa(40psi)。

3.测试顺序3.1作RIM与TIRE组装,须注意不要造成TIRE BEAD部损伤。

3.2将组装有压力计的T型特殊Valve以Seal Tape等装置于RIM Valve上。

3.3以T型特殊Valve的空气注入Valve来作TIRE 内压的充填。

3.4轮胎的胎唇部或者钢圈气门嘴、T型特殊气门嘴、压力计等的接合部位,请使用肥皂水来确定是否有无漏气。

3.5将轮胎充气到超过试验压力大约15kPa(2psi)的值后,将轮胎和轮辋组合体在实验室环境温度(18~36℃)下停放24~26小时,让轮胎成长。

3.6待组装轮胎成长后浸入水中45分钟(每间隔10分钟确认一次,确认时间为5分钟),以确保样品无试水漏气现象。

3.7在确认轮胎不会漏气后,将气门嘴盖上盖子,而且轮胎应保持在相同的平面上,避免引起新的漏气。

3.8在试水漏气检查后,轮胎要放置在静置漏气实验室内停放48~50小时,然后才开始记录测试初始压力。

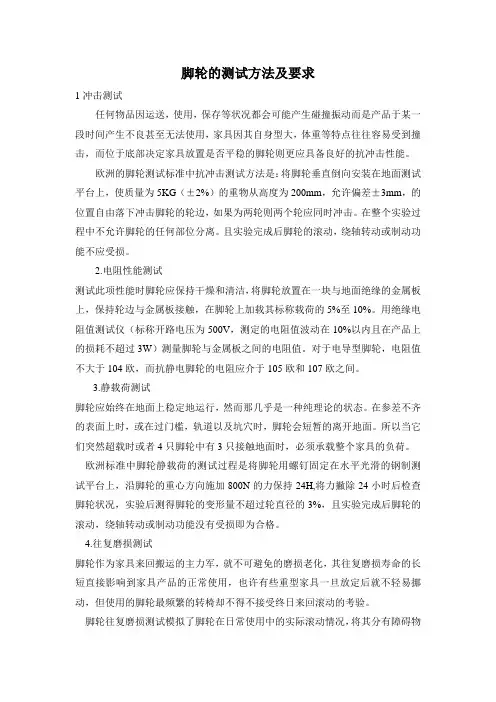

脚轮的测试方法及要求1冲击测试任何物品因运送,使用,保存等状况都会可能产生碰撞振动而是产品于某一段时间产生不良甚至无法使用,家具因其自身型大,体重等特点往往容易受到撞击,而位于底部决定家具放置是否平稳的脚轮则更应具备良好的抗冲击性能。

欧洲的脚轮测试标准中抗冲击测试方法是:将脚轮垂直倒向安装在地面测试平台上,使质量为5KG(±2%)的重物从高度为200mm,允许偏差±3mm,的位置自由落下冲击脚轮的轮边,如果为两轮则两个轮应同时冲击。

在整个实验过程中不允许脚轮的任何部位分离。

且实验完成后脚轮的滚动,绕轴转动或制动功能不应受损。

2.电阻性能测试测试此项性能时脚轮应保持干燥和清洁,将脚轮放置在一块与地面绝缘的金属板上,保持轮边与金属板接触,在脚轮上加载其标称载荷的5%至10%。

用绝缘电阻值测试仪(标称开路电压为500V,测定的电阻值波动在10%以内且在产品上的损耗不超过3W)测量脚轮与金属板之间的电阻值。

对于电导型脚轮,电阻值不大于104欧,而抗静电脚轮的电阻应介于105欧和107欧之间。

3.静载荷测试脚轮应始终在地面上稳定地运行,然而那几乎是一种纯理论的状态。

在参差不齐的表面上时,或在过门槛,轨道以及坑穴时,脚轮会短暂的离开地面。

所以当它们突然超载时或者4只脚轮中有3只接触地面时,必须承载整个家具的负荷。

欧洲标准中脚轮静载荷的测试过程是将脚轮用螺钉固定在水平光滑的钢制测试平台上,沿脚轮的重心方向施加800N的力保持24H,将力撇除24小时后检查脚轮状况,实验后测得脚轮的变形量不超过轮直径的3%,且实验完成后脚轮的滚动,绕轴转动或制动功能没有受损即为合格。

4.往复磨损测试脚轮作为家具来回搬运的主力军,就不可避免的磨损老化,其往复磨损寿命的长短直接影响到家具产品的正常使用,也许有些重型家具一旦放定后就不轻易挪动,但使用的脚轮最频繁的转椅却不得不接受终日来回滚动的考验。

脚轮往复磨损测试模拟了脚轮在日常使用中的实际滚动情况,将其分有障碍物测试和无障碍物测试两种,将其脚轮正确安装好放至测试平台上,每个测试脚轮负载300N,测试频率为(6-8)次/min,一个测试周期包括前进1M和折回反向1M的一个来回运动,在有障碍物(金属障碍物,宽50mm,高2mm-3mm)的测试平台上测试5000次(H型脚轮)或30000次(W型脚轮)。

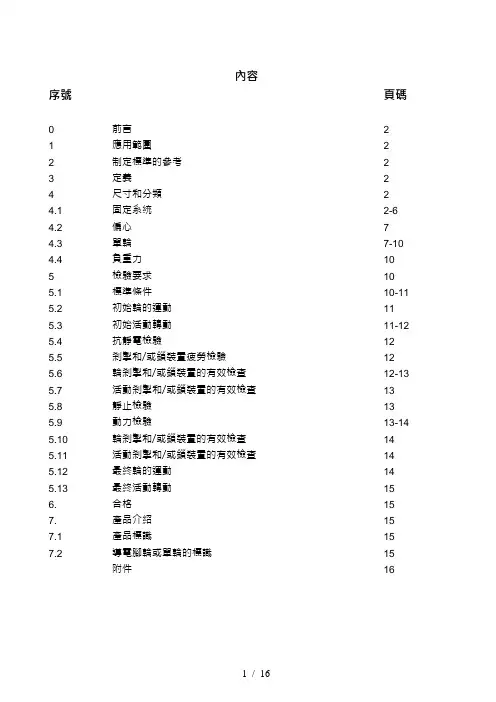

內容序號頁碼0 前言 21 應用範圍 22 制定標準的參考 23 定義 24 尺寸和分類 24.1 固定系統2-6 4.2 偏心7 4.3 單輪7-104.4 負重力105 檢驗要求10 5.1 標準條件10-11 5.2 初始輪的運動11 5.3 初始活動轉動11-12 5.4 抗靜電檢驗12 5.5 剎掣和/或鎖裝置疲勞檢驗12 5.6 輪剎掣和/或鎖裝置的有效檢查12-13 5.7 活動剎掣和/或鎖裝置的有效檢查13 5.8 靜止檢驗13 5.9 動力檢驗13-14 5.10 輪剎掣和/或鎖裝置的有效檢查14 5.11 活動剎掣和/或鎖裝置的有效檢查14 5.12 最終輪的運動145.13 最終活動轉動156. 合格157. 產品介紹15 7.1 產品標識15 7.2 導電腳輪或單輪的標識15附件160. 前言此草擬歐洲標準定名為CEN/TC 324 “腳輪和單輪〞。

1. 應用範圍該草擬歐洲標準規定了技術要求、恰當的尺寸与檢驗要求。

該草擬歐洲標準適用於手動或電動腳輪和單輪( 包括附件),其速度不超過1.1米/秒( 4公里/小時)。

用於家具、辦公椅、學院、醫院的床与駕駛配件的腳輪和單輪不包括在內。

2. 制定標準的參考本草擬歐洲標準包含有已指定日期和非指定日期的參考資料与其它文刊的題要。

這些制定標準的參考資料將在下文中適當地引述。

有效的指定日期參考資料由最新更改版本引正,非指定日期的參考資料由最後版本引正。

prEN .... 腳輪和單輪:詞匯、推荐符號与多種語言字典。

prEN .... 腳輪和單輪:檢驗設備和程序3. 定義為制定本草擬歐洲標準,prEN參考資料內的定義与推荐符號全部適用。

4. 尺寸与分類一個腳輪特徵如下:-固定系統( 4.1 )-偏心( 4.2 )-單輪( 4.3 )-負重力( 4.4 )4.1 固定系統固定系統包括底板、固體柄把与單個螺栓固定裝置。

4.1.1 底板通過分類將底板區分開來,包括帶三個固定孔的三角形底板和帶四個固定孔的長方形底板。

脚轮的测试方法及要求1冲击测试任何物品因运送,使用,保存等状况都会可能产生碰撞振动而是产品于某一段时间产生不良甚至无法使用,家具因其自身型大,体重等特点往往容易受到撞击,而位于底部决定家具放置是否平稳的脚轮则更应具备良好的抗冲击性能。

欧洲的脚轮测试标准中抗冲击测试方法是:将脚轮垂直倒向安装在地面测试平台上,使质量为5KG(±2%)的重物从高度为200mm,允许偏差±3mm,的位置自由落下冲击脚轮的轮边,如果为两轮则两个轮应同时冲击。

在整个实验过程中不允许脚轮的任何部位分离。

且实验完成后脚轮的滚动,绕轴转动或制动功能不应受损。

2.电阻性能测试测试此项性能时脚轮应保持干燥和清洁,将脚轮放置在一块与地面绝缘的金属板上,保持轮边与金属板接触,在脚轮上加载其标称载荷的5%至10%。

用绝缘电阻值测试仪(标称开路电压为500V,测定的电阻值波动在10%以内且在产品上的损耗不超过3W)测量脚轮与金属板之间的电阻值。

对于电导型脚轮,电阻值不大于104欧,而抗静电脚轮的电阻应介于105欧和107欧之间。

3.静载荷测试脚轮应始终在地面上稳定地运行,然而那几乎是一种纯理论的状态。

在参差不齐的表面上时,或在过门槛,轨道以及坑穴时,脚轮会短暂的离开地面。

所以当它们突然超载时或者4只脚轮中有3只接触地面时,必须承载整个家具的负荷。

欧洲标准中脚轮静载荷的测试过程是将脚轮用螺钉固定在水平光滑的钢制测试平台上,沿脚轮的重心方向施加800N的力保持24H,将力撇除24小时后检查脚轮状况,实验后测得脚轮的变形量不超过轮直径的3%,且实验完成后脚轮的滚动,绕轴转动或制动功能没有受损即为合格。

4.往复磨损测试脚轮作为家具来回搬运的主力军,就不可避免的磨损老化,其往复磨损寿命的长短直接影响到家具产品的正常使用,也许有些重型家具一旦放定后就不轻易挪动,但使用的脚轮最频繁的转椅却不得不接受终日来回滚动的考验。

脚轮往复磨损测试模拟了脚轮在日常使用中的实际滚动情况,将其分有障碍物测试和无障碍物测试两种,将其脚轮正确安装好放至测试平台上,每个测试脚轮负载300N,测试频率为(6-8)次/min,一个测试周期包括前进1M和折回反向1M的一个来回运动,在有障碍物(金属障碍物,宽50mm,高2mm-3mm)的测试平台上测试5000次(H型脚轮)或30000次(W型脚轮)。