钢坯加热炉温度控制系统

- 格式:doc

- 大小:779.98 KB

- 文档页数:16

Gua哪u,P.R.ChlnaProceedingsofthe24thCMnNeControlConferenceJulylS-l&2005加热炉温度控制方法高媛,李秀英,韩志刚(黑龙江大学电子工程学院,哈尔滨中国150080)E-maii:dewauto@163.corn摘要:加热炉的温度控制一直是控制工程中的困难而有意义的课题.本文在讨论加热炉的温度变化规律的基础上,设计了加热炉温度的控制方案.用无模型控制方法实现了这一方案.在实际应用中取得了良好的效果.实践证明了无模型控制方法是使加热炉温度实现稳定控制的有效的方法.关键词:加热炉,复杂系统,无模型控制方法,串级控制ControlMethodofHeatingFurnaceTemperatureGaoYuan,LiXiuying,HanZhigang(CollegeofElectronicEngineering,HeilondiangUniversityHarbin150080,China)Abstract:TemperatureCOntroIofheatingfurnacehasalwaysbeendifficultbutsignificantprobleminthecon仃olengineering.Basedthediscussionaboutthetemperaturechangingrulesofheatingfurnace,thecontrolprojecttheheatingfumaceisdesignedwiththeofmodelfreecon仃0lmethod.andhasobtainedgoodeffeetinpractice.ItiSmodelfreecentrelmethodiSeffeeftvewaytorealizesteadycon仃olthetemperatureofheatingprovedthatfurnace.Keyword:Heatingfurnace,complexsystem,modelfreecontrolmethod。

60t/h推钢式加热炉操作说明书贰零壹壹年肆月目录第一章主要设备简介 (1)第二章加热炉烘炉操作说明 (3)1烘炉作业组织体系 (3)2加热炉烘炉作业的前提条件 (3)3加热炉N2置换作业要领 (4)4加热炉送煤气作业要领 (5)5助燃空气系统的点火准备 (5)6加热炉点火及升降温操作 (6)7烘炉升温管理 (7)8烘炉过程中的安全事项 (9)9烘炉中可能发生的事故及对策 (12)10烘炉期间安全保卫制度 (13)11烘炉用的工器具 (14)12附件 (15)第三章加热炉操作通则 (18)第四章设备维护 (19)第五章WINCC监控系统操作说明 .................. 错误!未定义书签。

第一章主要设备简介1.1.加热炉一座●炉型:端进、侧出推钢式加热炉。

●用途:钢坯轧制前加热。

●有效炉子面积(有效长×内宽):21.458×6.6m2●标准坯尺寸:(160~150)2×6000mm●加热钢种:普碳钢,低合金钢●坯料入炉温度:室温●出钢温度:1180~1200℃。

●额定产量:60t/h1.2.燃料●燃料种类:发生炉煤气●燃料低发热值:发生炉煤气1350×4.18kj/m3●额定煤气消耗量:16050 m3/h。

●单位热耗:1296kj/kg。

●空气消耗量:20000m3/h。

●废气量:33000m3/h。

●废气排放温度:≤150℃。

●氧化烧损:≤1.0%。

●供热方式:烧嘴式燃烧,二侧墙供热1.3.空气热预1.3.1.烧嘴布置空气、煤气混合式烧嘴,该烧嘴称为组合式烧嘴.全炉共22组烧嘴,其中两侧烧嘴18只,端头烧嘴4只,上下加热,上加热8组,下加热10组。

1.3.2.烧嘴结构由于加热炉采用发生炉煤气加热,烧嘴采用内煤气外空气布置的方式,因此该炉采用空煤气组合式烧嘴,在高温段每一个立柱间距内设置壹组空煤气烧嘴。

1.4.鼓风机风机的进口设调节阀,用于风机启动时关闭进风口和正常生产时调节风压和风量,两台风机一用一备为降低风机噪音,风机入口配消音器,风机房出口1m处噪音小于85分贝。

加热炉内钢坯的在线温度测试与结果分析刘占增!蒋扬虎!曾汉生!丁翠娇武汉钢铁 集团 公司技术中心 湖北武汉430080摘要!介绍了钢坯在加热炉内加热过程实际温度测试的设备和方法 对测试结果进行了分析 并提出了优化加热制度的建议关键词!加热炉 温度测试 黑匣子中图分类号!TG 156.1文献标识码!A 文章编号!1001-1447 Z 006 06-00Z 1-04An On-li ne m easure m ent Of billet te m p erat ure i n reheati n gf urnace and anal y s is Of m easured resultsLI U Zhan-zen g JI ANG Yan g -hu ZENG ~an-shen g D I NG Cui- i ao T echnol o gy Cent er W uhan Ir on and S t eel Cor p . W uhan 430080Chi naAbstract The devi ce and m et hod f or m easuri n g t he o p erati n g t e m p erat ure of bill et i nsi de t he reheati n g f ur nace are i ntr oduced i n t hi s p a p er .Based on anal y si s of m easured results so m e p r o p osal s t o o p ti m i ze heati n g t echnol o gy are p ut f or war d .Ke y wOrds reheati n g f ur nace t e m p erat ure m easure m ent bl ack box 作者简介!刘占增 1977- 男 河北献县人 工程师 主要从事热工工艺研究.对现代热轧加热炉而言 人们所追求的是高效 优质 低耗 这就必须有更加先进的热工制度来指导生产操作 加热炉加热过程的数学模型最优化控制可以在最大程度上节约燃料消耗和提高加热质量 但是由于加热炉内钢坯表面和中心温度在线连续测量的困难 加热炉数学模型控制系统只能通过炉温来实现 再由数学模型计算得出钢坯的温度分布 因而需要对计算结果进行验证本文采用俗称 黑匣子 的耐热记录仪测试设备对加热炉内钢坯加热温度进行在线测试 克服了长期以来存在的加热炉内钢坯断面温度在线测试的困难 研究炉内钢坯的温度规律 为加热炉控制数学模型验证或提取参数 加热炉故障诊断和功能考核以及优化加热工艺制度 以达到提高加热质量 降低燃料消耗和提高产品质量的目的测试设备及方法1.1测试设备测试设备为Ther mo p hil STOR 测试系统 黑匣子 它是一个动态测量数据的记录系统 随被测物体一起运动 可测量物体在运动过程中的温度变化情况 根据预设的运行程序记录数据 并能对数据进行有效处理黑匣子测试系统由STOR 记录仪和隔热箱组成 STOR 记录仪承担测量数据的检测 信号处理及数据储存 其技术参数见表1 隔热箱是承载记录仪和对记录仪起隔热保护作用的箱子 由耐热不锈钢制成测试时将记录仪放入隔热表1STOR 记录仪技术参数项目内容或数据测量数据输入测量通道数目1Z 个测量值输入N i C r-N i K 型 t Rh- t S 型测量范围K 型 0 1400 S 型 0 1750 测量精确度测量值分辨率8 10 1Z 或13位测量误差< 0.Z 测量范围数据记录测量间隔0.1s Z 4h 测量数据记录容量65536次测量间隔数据Z 006年1Z 月第34卷第6期钢铁研究Research on Ir on S t eelD ec .Z 006Vol .34No .6箱隔热箱与被测物体一起运行通过热电偶等传感器记录仪可检测并记录数据1.Z测试方法简介测量前选定一块成分和尺寸等具有代表性的钢坯作为试验坯根据需要在试验坯的不同部位钻好测温孔将热电偶埋入测试坯的各测试点如试验坯的上~下表面~中部以及黑印和钢坯上方的炉气等处冷端与记录仪各通道一一对应连接通过计算机编程设定好各参数并下载到记录仪中记录仪放入隔热箱中跟随试验坯在炉内一同移动热电偶测得各段炉温及试验坯各测试点温度试验坯出炉后通过辊道和天车将其移至空地处取出记录仪将数据传输到计算机中打印出各通道的测量值绘制出钢坯温度-时间曲线和炉温沿炉长~炉宽方向的变化曲线2钢坯在线温度测试Z.1试验钢坯黑匣子测试试验在武钢某轧钢厂Z号加热炉上进行试验钢坯钢种为O195钢坯规格为9600 mm>1Z55mm>Z10mm加热时间不大于150 m i nZ号加热炉炉门框的高度为580mm而黑匣子设备本体的高度为350mm(上下各包裹厚度为100mm的隔热材料则其总高度为550mm>板坯厚度为Z10mm如图1所示由此可见必须在板坯上开挖合适的槽孔以保证整个测试装置的净高小于炉门框高度(炉门框高度为整个加热炉内最小净空>使得装有黑匣子的试验坯能够安全顺利地进出加热炉因此设计了如图Z所示的槽孔图1黑匣子放置于板坯示意图Z.Z热电偶布置此次测试共布置了10支S型热电偶每个热电偶测点的位置分布和测点在板坯上的深度见图3和表Z所示其中第十只热电偶(测点10>放在图Z试验板坯槽孔尺寸板坯表面指向炉气用于测量炉气温度其余各点用于测量钢坯不同长度方向和不同深度方向上的温度为了保护铺设在试验钢坯上的电偶不被烧坏及与钢坯发生短路同时为了尽可能减小外界条件对测定结果的影响我们选用了外径3mm~内径为1mm~长100150mm的刚玉瓷珠套在电偶上再在瓷珠外边用纤维棉进行包扎此外测定钢坯内部温度的热电偶偶头如果与钢坯接触不良受空气热阻的影响测量结果往往比钢坯实际温度低很多为此我们将偶头放入一个外径8mm~内径为6mm的瓷管中再将瓷管插入钢坯钻孔瓷管内和钻孔内均用耐火纤维用细铁丝塞紧使偶头与钢坯接触固定良好图3测试点实际布置图表Z测点深度测点1Z345678910深度88115501Z4781Z55Z107Z0炉气Z.3隔热保护罩由于轧钢厂加热炉内温度很高因此特别配制了黑匣子隔热保护罩的隔热材料其耐热温度可达1600再根据黑匣子隔热箱的外型尺寸和加热炉炉门高度的限制特别设计了保护罩的结构将黑匣子放在保护罩中使黑匣子得到了很钢铁研究第34卷好的保护OZ .4入炉测试本次测试时间间隔设置为6s 9采用外部启动按钮启动模式O 在做好所有工作后9黑匣子测试装置随同试验钢坯一起入炉9记录并存储温度数据O 经过137m i n 后9装载有黑匣子的试验板坯顺利出炉O3测试结果及分析整个测试过程中测得温度数据约Z .5万个9根据所测得的炉内钢坯温度数据9绘制出了各测点的温度-时间曲线9如图4所示O 通过对测试结果进行分析9可以得出以下几点结论O图4钢坯温度-时间曲线(1)加热炉上的热电偶布置需要调整O 表3为Z 号加热炉炉顶热电偶测量值及黑匣子实测的温度值的对比O 表3说明9黑匣子在炉内所测得的实际炉温比炉子上所安装的热电偶显示的炉温要低9尤其在预热段和一加热段O 毫无疑问9炉顶热电偶显示的高炉温的假象9容易产生误导9最终使得钢坯在加热段表面和中心温度偏低\温差偏大O 出现热电偶显示值偏高的现象9与炉顶热电偶的插入深度及安装布置的位置和角度有关O 热电偶插入深度不够9测量值将会受炉顶辐射热的影响;热电偶布置位置和角度不正确9测量值又会受烧嘴火焰的影响O表3各段炉温数值对比项目预热段加热段一加热段二加热段均热段炉顶热电偶测量值11801Z 8013301330黑匣子测量值10001Z 0013301330(Z )加热炉的供热平衡需要调整O 图5为Z 号加热炉炉宽方向的温度变化曲线O 由图5可知9钢坯在炉内运行到一加热段\二加热段位置时9钢坯南端温度明显低于北端温度9图5沿炉宽方向的温度差值钢坯的南北两端温差最大时达到70 O 长时间的加热温度不均匀性将对钢坯质量产生不利影响9同时还会引起轧制变形\表面裂纹等的出现O 在检查Z 号加热炉南侧加热段烧嘴开度及烧嘴空燃比时9发现一\二加热段上有部分烧嘴阀门开度调节不当9供热负荷过小9以至使空燃比调节失调9造成了钢坯加热在此段南侧温度偏低O (3)应该加大供热负荷O 由黑匣子测试的板坯表面和中心温度及其差值曲线见图6O 图6表明了在整个加热过程中钢坯表面与中心温度变化梯度O 黑匣子显示的钢坯在一\二加热段处的温度明显偏低9热负荷偏小9从而导致钢3 第6期刘占增,等:加热炉内钢坯的在线温度测试与结果分析坯表面与中心温度不能沿预热段后继续大幅升高测得钢坯出炉时表面与中心的温度差平均为图6板坯表面和中心温度曲线43说明出炉钢坯的温度均匀性比较差 钢坯升温速度较慢 从黑匣子记录的炉温曲线分析 如果在预热段后段烧嘴及一加热段所有烧嘴都加大供热负荷 炉温曲线将不至于此 板坯表面及中心温度也不至于偏低 因此很有必要加大供热负荷 降低空燃比 这样即可以提高升温速度和钢坯温度均匀性 又可以减少氧化铁皮的生成 <4>水冷梁对钢坯温度有一定的影响 水冷梁对钢坯温度的影响如图7所示 从图7可以看出钢坯在炉内水冷梁上运行过程中 从预热段开始到大部分加热段过程中 炉底水冷梁一直影响加热钢坯温度 影响最大的一段位于一加热段 钢坯温度降低5Z 为了减少水冷梁的影响 也需要增大供热负荷 同时减少一加热段的加热时间 提高加热速度 从而减少由于水冷梁影响带来的钢坯温差图7水冷梁的影响综上所述轧钢厂Z 号加热炉加热钢坯的出钢温度~断面温差和黑印温差等技术参数基本符合工艺规程要求 但需要进一步改善炉子的热工操作工艺 分配好各段的热负荷 调整和控制好各段炉温 合理缩短加热时间 提高加热质量 达到优质和低耗的目的4结束语应用黑匣子测试系统对加热炉钢坯加热进行在线测试 对于分析加热炉沿炉长和炉宽方向的温度分布 对于掌握炉内钢坯各个断面实际加热过程中准确的温度数据 以及对整个加热炉的设备工作状况和加热工艺过程进行故障诊断和工艺优化 都有十分重要的作用和意义<收稿日期=Z 006-03-13>!上接第15页"!参考文献"[1]王庆祥.转炉吹氧炼钢去碳过程模型的研究[J ].炼钢 1996 <8>=40-44.[Z ]陈家祥.钢铁冶金学[M ].北京=冶金工业出版社 1995=157.[3]梁英教.物理化学[M ].北京=冶金工业出版社 1989.[4]奥特斯.钢冶金学[M ].北京=冶金工业出版社 1997=3Z 5-3Z 8.[5]沈颐身.冶金传输原理基础[M ].北京=冶金工业出版社 Z 000.[6]戴云阁.现代转炉炼钢[M ].沈阳=东北大学出版社 1998.[7]曲英.炼钢学原理[M ].北京=冶金工业出版社 1980.<收稿日期=Z 006-01-Z 8>-4 -钢铁研究第34卷加热炉内钢坯的在线温度测试与结果分析作者:刘占增, 蒋扬虎, 曾汉生, 丁翠娇, LIU Zhan-zeng, JIANG Yang-hu, ZENG Han-sheng, DING Cui-jiao作者单位:武汉钢铁(集团)公司,技术中心,湖北,武汉,430080刊名:钢铁研究英文刊名:RESEARCH ON IRON AND STEEL年,卷(期):2006,34(6)被引用次数:4次1.孙雪梅加热炉钢坯断面温度测试与分析[会议论文]-20002.刘日新.刘七新.黑红旭.饶文涛.陈玉龙宝钢热轧加热炉内连铸坯加热温度的测试[会议论文]-20003.刘日新无锡华润650加热炉动态测温实验研究[会议论文]-20044.许占海.刘广亭.XU Zhan-hai.LIU Guang-ting包钢环形炉管坯加热温度测试和研究[期刊论文]-工业炉2009,31(3)5.刘日新.李顺兰.刘七新"黑匣子"温度测试技术在工业炉中的应用[会议论文]-20026.钱惠国.岳林云.QIAN Hui-guo.YUE Lin-yun黑匣子高温测试仪的开发[期刊论文]-冶金自动化2006,30(2)7.刘日新厚板加热炉温度曲线测试-冷装和热装[会议论文]-20088.张延平.王敏.胡雄光.刘志民.于威大型板坯加热温度均匀性测试与研究[会议论文]-20089.钱惠国.侯玲娟.黄民生.岳林云.周宇.Qian Huiguo.Hou Lingjuan.Huang Minsheng.Yue Linyun.Zhou Yu黑匣子高温测试仪的研发[期刊论文]-冶金能源2005,24(4)10.徐大勇.刘常鹏.邓伟.张宇.贾振.袁玲.徐春柏.Xu Dayong.Liu Changpeng.Deng Wei.Zhang Yu.Jia Zhen. Yuan Ling.Xu Chunbai加热制度参数试验分析和改进[期刊论文]-冶金能源2009,28(6)1.张捍东,李俊,岑豫皖基于STC89C52RC与MAX187数据采集系统设计[期刊论文]-自动化与仪器仪表 2010(02)2.杨治争,李光强,刘占增,张晟,周有预SS400热轧板结疤缺陷的成因分析[期刊论文]-武汉科技大学学报(自然科学版) 2008(06)3.于峰,乔馨,张健船板在线温度测试与分析[期刊论文]-鞍钢技术 2010(03)引用本文格式:刘占增.蒋扬虎.曾汉生.丁翠娇.LIU Zhan-zeng.JIANG Yang-hu.ZENG Han-sheng.DING Cui-jiao加热炉内钢坯的在线温度测试与结果分析[期刊论文]-钢铁研究 2006(6)。

19Metallurgical smelting冶金冶炼轧钢企业加热炉生产过程的危险分析与控制芮文超(河钢承钢建材经营中心,河北 承德 067001)摘 要:在轧钢企业生产中,加热炉使用热煤气作为燃料来加热金属料坯,存在着火灾、爆炸、中毒等危险因素,这一直是安全工作者关注的焦点。

基于此,本文探讨了轧钢企业加热炉生产过程的危险因素与控制措施。

关键词:轧钢企业;加热炉;危险因素;控制措施中图分类号:TG307 文献标识码:A 文章编号:11-5004(2020)20-0019-2 收稿日期:2020-10作者简介:芮文超,男,生于1986年,满族,河北承德人,本科,助理工程师,研究方向:轧钢安全。

加热炉在轧钢企业的生产中占有重要地位,它以可燃气体(热煤气)为燃料,通过完全燃烧火焰的氧化气氛对钢坯进行加热,使钢坯的最终温度和温度分布满足轧制要求。

其使用的热煤体主要由CO、H 2、CH 4等可燃气体组成,属于易燃易爆、有毒气体,若在使用中由于密封不良或炉体裂纹,以及操作不当可能造成燃气燃料泄漏,致使人员CO 中毒,一旦遇到火源,就会发生火灾爆炸事故,造成严重的人身伤亡及大量的财产损失。

因此,如何采取有效措施,降低加热炉发生事故的概率和损失就显得十分重要。

1 轧钢加热炉分类加热炉是铸造、热处理中应用得最多的加热设备,也是最主要的能源消耗设备。

加热炉用来对材料进行分段加热和冷却等,其温度参数对材料的制备和生产有很大影响,温度控制精度和稳定度直接影响着锻件的性能和能源利用的效率。

有效地提高加热炉温度控制精度及能源利用效率,增强企业竞争力,是铸造企业所面临的重要课题。

(1)连续加热炉。

它包括推钢式加热炉、步进式炉等连续加热炉,但习惯上常指推钢式炉。

其多数用于轧制前加热金属料坯,少数用于锻造和热处理。

①推钢式连续加热炉。

靠推钢机完成炉内运料任务的连续加热炉。

料坯在炉底或在用水冷管支撑的滑轨上滑动,在后一种情况下可对料坯实行上下两面加热。

摘要加热炉是将物料或者工件加热的设备。

在冶金工业中加热炉习惯上指把金属加热到轧制成锻造温度的工业炉。

步进梁式再加热炉是连轧生产线提供钢管再加热所有。

它是依靠专用的步进机械使工件在炉内移动的一种机械化炉子。

步进梁式加热炉设计一种连续式加热炉它是靠专用的步进机构,按照一定的轨迹运动,使炉内钢料一步一步地向前推进。

步进梁式加热炉炉底的结构和传动方式要根据出料的频率和炉子的生产能力决定,它要考虑被加工工件的尺寸参数和工地方面的尺寸大小。

所以必须严格计算其内部参数,保证炉子的生产和安全。

炉底机械采用双轮斜轨机构。

步进梁的升降和平移动作采用液压缸驱动。

加热炉炉床由固定梁和步进梁两部分组成,步进梁由双重轮对的多轴框架支撑,其外侧走轮由液压缸驱动,可以在倾斜轨道上滚动,使步进梁作上升或者下降运动。

上层托轮直接拖住步进梁,而步进梁则由另两个液压缸带动,实现平移运动。

关键词:步进梁式加热炉;步进梁;双轮斜轨式机构;液压传动AbstractHeating furnace is the material or workpiece heating equipment. In the metallurgical industry in the metal to heating habits heated to rolled into the industrial furnace temperature forging. Walking beam type furnace is provided to steel rolling line heating all again. It depend on special stepping machinery to make the work in the furnace stove a mechanized moving.Stepping beam furnace design a continuous reheating furnace of it is to rely on special stepping institutions, according to certain trajectory, making furnace of steel material within step forward.Step reheating furnace bottom structure and driving mode according to the material of the frequency and the production capacity of the stove, it should consider decision by the size of the machining parameters and the site of size. So must strictly calculation its internal parameters, guarantee the production and the stove safety.Furnace bottom machine adopts double inclined rail agencies. The rise and fall of walking beam by hydraulic cylinder for peace movement driven. Heating furnace bed by fixed girders and walking beam two parts, walking beam of by double round multiaxial framework, the lateral go round supported by hydraulic cylinder drive, can tilt orbit in rolling make walking beam rise or fall as sport. The upper roller direct tugged walking beam, and walking beam is driven by two other hydraulic cylinder, realize the shift movement.KeyWords:stepping beam furnace,walking beam,double inclined rail mon rail agencies,hydraulic transmission目录摘要 (I)Abstract (II)1 绪论 (1)1.1 步进式加热炉 (1)1.1.1 步进式加热炉概述 (1)1.1.2 选题背景 (4)1.1.3 设计目的 (5)1.1.4 设计方案 (7)2 液压系统分析与设计 (9)2.1 运动与负载分析 (9)2.1.1 步进式加热炉原始数据 (9)2.1.2 步进式加热炉工况速度曲线设计 (9)2.1.3 计算稳态工作负载 (11)2.1.4 拟定液压原理图 (12)2.2 液压缸参数及其型号 (13)2.2.1 平移液压缸受力分析 (13)2.2.2 初选平移液压系统工作压力 (14)2.2.3 平移液压缸主要参数及其选取型号 (14)2.2.4 升降液压缸受力分析 (16)2.2.5 初选升降液压系统工作压力 (18)2.2.6 升降液压缸主要参数及其选取型号 (18)2.3 液压泵参数及其型号 (19)2.3.1 平移液压泵工作压力的确定 (19)2.3.2 平移液压泵流量的确定 (19)2.3.3 平移液压泵的选取 (20)2.3.4 升降液压泵工作压力的确定 (20)2.3.5 升降液压泵流量的确定 (20)2.3.6 升降液压泵的选取 (20)2.4 电动机参数及其型号 (21)2.4.1 平移液压系统电动机参数及其型号 (21)2.4.2 升降液压系统电动机参数及其型号 (21)2.5 液压阀件参数及其型号 (22)2.5.1 平移液压系统阀件参数及其型号 (22)2.5.2 升降液压系统阀件参数及其型号 (22)2.6 液压油管道的选择 (22)2.6.1 油管的选用 (22)2.6.2 液压油管管径的确定 (23)2.6.3 液压油管管壁厚的验算 (23)2.7 液压油管道的选择 (24)2.7.1 平移液压系统油箱有效容积 (24)2.7.2 升降液压系统油箱有效容积 (24)3 液压系统性能验算 (25)3.1 液压系统压力损失计算 (25)3.1.1 平移液压系统压力损失 (25)3.1.2 升降液压系统压力损失 (26)3.2 液压系统发热温升计算 (26)3.2.1 平移液压系统发热温升 (27)3.2.2 升降液压系统发热温升 (27)4 液压同步控制系统的设计 (29)4.1 控制系统 (29)4.1.1 电液比例位置控制系统 (29)4.1.2 设计方案 (30)4.1.3 传感器的选择 ..................................................... 错误!未定义书签。

加热炉形成钢坯氧化烧损的成因及措施钢坯氧化烧损是钢铁行业生产过程中常见的问题,对产品质量和生产效率都会产生不良影响。

本文将介绍钢坯氧化烧损的成因和相应的措施。

一、成因分析1.高温下氧化反应:在高温下,钢坯表面的铁与空气中的氧发生氧化反应,生成氧化铁。

特别是在钢坯温度较高的情况下,氧化反应速度更快,导致表面氧化层增厚,严重影响钢坯的质量。

2.钢坯表面覆盖物:钢坯在生产过程中会与一些覆盖物接触,如油脂、润滑剂等。

这些覆盖物在高温下易发生分解、氧化等反应,产生氧化物,严重时还会产生灼烧现象。

3.炉气中的氧含量:加热炉中的燃烧气体中氧的含量对钢坯氧化烧损有重要影响。

如果氧含量过高,将加速钢坯表面的氧化反应;反之,氧含量过低,则可能出现不完全燃烧现象,产生有毒气体或出现还原性气氛,也会对钢坯表面造成损害。

4.加热炉的通气不良:加热炉内通风不良会导致炉气中氧含量过高,增加氧化烧损的风险。

二、措施建议1.控制钢坯加热温度:合理控制钢坯的加热温度是减少氧化烧损的关键。

钢坯加热温度不宜过高,以避免高温下氧化反应加速。

根据钢坯的不同材质和加工需求,合理控制加热温度,尽量选择较低的加热温度来加工,有利于减少氧化烧损。

2.清除覆盖物:在钢坯加热前,要对钢坯表面的覆盖物进行清除,如清除油脂、润滑剂等,以减少高温下的分解、氧化等反应。

可以采用机械清洗、酸洗等方法。

3.控制炉气中的氧含量:合理控制加热炉的燃烧条件,降低炉气中的氧含量。

可以通过调整炉内空气与燃气的混合比例或改变燃烧器的工作参数来实现。

同时,还可以采用反应器和转换器等装置,将废炉气中的氧转化为废气排出,以减少炉内氧含量。

4.改善通风条件:加热炉内的通风条件对氧化烧损有较大影响,要保证良好的通风条件,及时排出炉内的废气。

可以采用合理的炉内结构设计和通风系统,确保空气的流动性和通风效果。

5.使用保护措施:可以在钢坯表面涂覆一层保护剂,以防止钢坯与空气接触,减少氧化烧损。

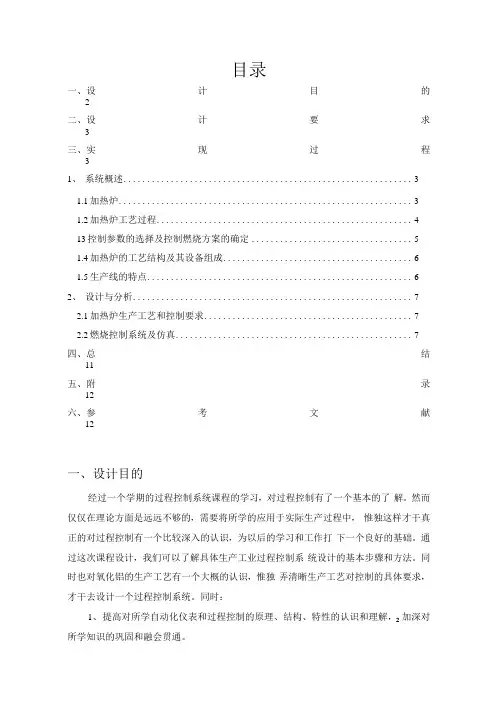

2 目录一、设计目的 2二、设计要求 3三、实现过程3 1、 系统概述 (3)1.1加热炉 (3)1.2加热炉工艺过程 ...................................................... 4 13控制参数的选择及控制燃烧方案的确定 . (5)1.4加热炉的工艺结构及其设备组成 (6)1.5生产线的特点 ........................................................ 6 2、 设计与分析 .. (7)2.1加热炉生产工艺和控制要求 (7)2.2燃烧控制系统及仿真 (7)四、总结 11五、附录 12六、参考文献12 一、设计目的经过一个学期的过程控制系统课程的学习,对过程控制有了一个基本的了 解。

然而仅仅在理论方面是远远不够的,需要将所学的应用于实际生产过程中, 惟独这样才干真正的对过程控制有一个比较深入的认识,为以后的学习和工作打 下一个良好的基础。

通过这次课程设计,我们可以了解具体生产工业过程控制系 统设计的基本步骤和方法。

同时也对氧化铝的生产工艺有一个大概的认识,惟独 弄清晰生产工艺对控制的具体要求,才干去设计一个过程控制系统。

同时:1、 提高对所学自动化仪表和过程控制的原理、结构、特性的认识和理解, 加深对所学知识的巩固和融会贯通。

2、针对一个小型课题的设计开辟,培养查阅参考书籍资料的自学能力,通过独立思量,学会分析问题的方法。

3、综合运用专业及基础知识,解决实际工程技术问题的能力。

4、培养学生严谨的工作作风,相互合作的团队精神,提髙其综合素质,获得初级工程应用经验,为将来从事专业工作建立基础。

二、设计要求燃烧量对蒸汽母线压力:G(s)= —?——r+ 100^+11、査阅资料,深入掌握钢铁工业过程的工作原理及控制要求,绘制出钢铁工业生产过程工艺流程图。

2、设计控制方案。

(1)根据燃烧对象特性及控制要求,完成燃烧量的选择、执行器、变送器的选择、控制仪表选择等方案设计。

内蒙古科技大学 过程控制课程设计论文

题 目:钢坯加热炉温度控制系统 学生姓名: 学 号: 专 业: 班 级: 指导教师: 内蒙古科技大学课程设计论文 目录 钢坯加热炉温度控制系统设计摘要...................................... 1 第一章 引言......................................................... 2 1.1加热炉温度控制技术的发展..................................... 2 1.2 加热炉一般结构与控制原理 .................................... 3 1.3加热炉生产工艺............................................... 4 第二章 加热炉温度控制系统.......................................... 5 2.1串级系统控制概述............................................. 5 2.2 温度控制系统概述 ............................................ 6 2.3 加热炉炉温基本控制方案 .................................... 6 2.3.1 炉温基本控制方案一 .................................. 6 2.3.2 炉温基本控制方案二 .................................. 7 2.3.1 炉温控制改进方案 ..................................... 8 2.4调节器正反作用的确定......................................... 9 2.4.1副调节器作用方式的确定 ............................... 9 2.4.2主调节器作用方式的确定 ............................... 9 第三章 仪器选型................................................... 10 3.1温度传感器的选择............................................ 10 3.2流量变送器的选择............................................ 10 3.3执行器选择.................................................. 11 3.4调节器的选择................................................ 11 第四章 总结........................................................ 13 参考文献........................................................... 14 内蒙古科技大学课程设计论文

1 钢坯加热炉温度控制系统设计 摘要 加热炉是冶金行业生产环节中重要的热工设备。加热的目的之一是提高钢的塑性。钢在冷态下可塑性很低,为了改善钢的热加工条件,必须提高钢的塑性。一般来说,钢的热加工温度越高,钢的可塑性越好。钢的加热温度越低,加工所消耗的能量越大,轧机的磨损也越快,而且温度过低时还容易发生断辊事故。加热的另外一个目的是使钢的内外温度均匀。由于板坯内外的温差,使得金属内部产生应力,这样经过轧制过程后容易造成质量缺陷和废品。通过加热炉的均热使断面上温差缩小,避免出现危险的温度应力。板坯的加热质量直接影响到钢材的质量、产量、能源消耗以及轧机寿命。正确的加热工艺可以提高钢的塑性,降低热加工时的变形抗力,及时为轧机提供加热质量优良的板坯,保证轧机生产顺利进行。反之,如加热工艺不当,例如加热温度过高,会发生板坯过热、过烧,轧制时就要造成废品。 加热炉的燃烧过程是受随机因素干扰的,具有大惯性、纯滞后的非线性分布参量的随机过程。对于这种复杂的控制对象,即使是经验丰富的操作人员,也很难全面考虑各种因素的影响,准确地控制燃烧过程,造成炉温经常偏高或偏低,这些都严重影响了加热炉加热质量和燃耗,甚至影响正常生产。 加热炉的生产任务是按轧机的轧制节奏将钢材加热到工艺要求的温度水平和加热质量,并在优质高产的前提下,尽可能地降低燃料消耗,减少氧化烧损。连续加热炉的操作水平直接影响产品的质量、产量和生产消耗指标,钢坯的出炉温度要求在 1 150~1 250℃,靠操作工人调节阀门来控制炉温的效果很差,粘钢和硬断轧辊的事故时有发生,而且能源消耗特别大,所以国内外关于加热炉自动控制的研究一直受到重视,发展得比较快,也取得了较为丰硕的成果。

关键字:加热炉、温度控制、过程控制 内蒙古科技大学课程设计论文

2 第一章 引言

加热炉是热轧生成中的一个重要环节,它直接影响设备稳定、板坯加热质量、燃料消耗、生产节奏等。钢坯加热是否满足工艺要求将直接关系到钢材产品的内在质量。然而在钢坯加热工程中,钢坯温度是不能在线连续测温的,这也就意味着不能采用传统的回路控制策略实现钢坯温度的控制。由于钢坯加热过程呈现非线性、强耦合、高阶和时变等复杂特征,钢坯出炉温度与多项工艺参数有关,且存在着不可测扰动因素,因此钢坯升温过程与各个工艺参数之间关系的精确数学模型难以建立。实际中,由于炉内气氛的温度与钢坯温度具有一定的函数关系,因此常采用控制炉内气氛温度的方法来达到间接控制钢坯温度的目的。

1.1加热炉温度控制技术的发展 国内外早在五十年代,就开始对加热炉的热过程及板坯加热过程进行了较为深入的研究,在以后的四十多年间,各国学者相继做了大量的研究工作,并取得了一定的研究成果,但他们的工作着重于炉内辐射换热与板坯加热。在六十年代中期以前,工业炉的生产控制系统还停留在比较简单的电器基础自动化控制和人工调整的水平,往往是根据操作者的观测和经验来判断是否接近目标值,然后 通过人工操作进行修改和调整;随着市场对产品质量的要求越来越高,对于工业炉的控制精度要求也越来越高,不论是均热炉、加热炉还是退火炉等,在各行各业都广泛应用;并且随着竞争越来越激烈,各行各业在不断提高产品质量的同时,也通过提高技术装备水平来实现大幅降低产品成本,因此工业炉的自动化技术得到了充分的发展。 60年代末,英国一个钢厂首先实现了用计算机控制加热炉的生产过程,日本在加热炉采用计算机控制方面的工作虽然起步在60年代中期,但发展速度很快, 1971年新日本钢铁公司大分厂223smm带钢热连轧机实现了从加热炉到卷取机全部采用计算机自动控制;1980年,世界上第一个二级最佳化控制系统由法国斯坦因一霍特公司与法国所索拉克钢铁公司联合开发,并在 1982年所索拉克公司热轧带钢厂的3座加热炉上成功投入使用。从此以后,工业炉计算机控制系 内蒙古科技大学课程设计论文 3 统经过不断的实践完善。 国际上最佳化模型及自适应控制技术的发展开始于九十年代,并且在实际的生产运用中效果较好,不仅大大降低了生雨本,对于产品质量的提高起到了相当的作用,这以法国、德国和日本为代表。 国内,近二十年来,随着计算机技术和现代控制理论的迅猛发展,人们已不满足炉内辐射换热与板坯加热过程的离线数值计算,而是把离线数学模型在线化,并应用于计算机控制系统中。最近几年来,随着现代控制理论的进一步发展,实现计算机随机优化自动控制、开发热轧生产过程调度与管理系统等,是目前国内外比较关注的研究内容。 1.2 加热炉一般结构与控制原理 目前,钢铁企业轧钢系统采用的加热炉一般为两段或三段式加热炉,钢坯在炉内的运动形式一般为步进式或推钢式,下面就将这几种形式简要介绍一下 (1)两段式加热炉 沿路长分为加热段和预热段两部分,按加热方式又可分为“单面加热”和“双面加热”两种炉型。一般当坯料厚度大于100mm是采用双面加热。在两段式加热炉的加热过程中,为保证产量通常加大加热段炉温设定点,这就使出炉钢坯表面和中心存在较大的温差,严重时影响正常轧制。所以,两段式加热炉在实际使用中产量受到一定限制。 (2)三段式加热炉 目前钢铁企业各轧钢厂加热炉普遍使用的一种炉型。它分为预热段、加热段和均热段,相对于两段式加热炉它增加了均热段。该类型加热炉加热段炉温一般比两段式高出50——100℃,在进入均热段式钢坯表面温度已达到或高出出钢温度,在均热段钢坯断面温度逐步均匀,并在一定程度上消除“黑印”。三段式加热炉非常有利于轧机产量的提高。 (3)步进式加热炉 依靠步进梁的顺序、往复运动使被加热钢坯从炉尾移动到出料端,中间经过各加热段,最终是钢坯达到规定的温度后出炉。由于钢坯在加热炉内前、后、上、下均匀受热,所以加热效果良好。加热后,钢坯断面受热均匀,钢坯表面不产生“黑印”、不“粘钢”,工人操作方便,所以目前加热炉内钢坯的运动形式大部分 内蒙古科技大学课程设计论文 4 采用“步进式”。 (4)推钢式加热炉 将钢坯用推钢机从炉尾推入加热炉内,靠推力使钢坯在炉内移动的一种加热炉。推钢式加热炉具有炉内钢坯排列紧密、生产率高的特点,但他对加热控制要求较严格,对操作工人的经验要求较高,容易出现“过烧”、“粘钢”等现象。目前在棒线材生产中已逐渐被“步进式”加热炉取代。

图1.1 四段步进式加热炉结构图 1.3加热炉生产工艺 目前,一般热轧的板坯加热过程为:板坯由装钢机装入进料端,通过炉内烧嘴进行加热,板坯在加热炉内由步进梁一步步的向加热炉出料端移动。同时,’加热炉计算机控制跟踪板坯的温度,根据时间预测、布料情况等合理的设定炉温,使板坯在一定的时间内达到轧制的要求。 高温步进梁式加热炉:加热炉上部均热段采用全辐射平炉顶结构,其它上部供热段采用轴向供热的曲线炉顶,即均热段上部采用常规平焰烧嘴、其它供热段上部全部采用轴向常规调焰烧嘴。均热段和第二加热段下部设有液态出渣的化渣烧嘴,采用天然气为燃料。为适应硅钢加热,下部高温段炉膛高度较高。炉底两侧分别设置化渣烧紫5个,出渣口4个,液态渣出来后,经粒化进入冲渣槽,最后被冲入出料辊道下的铁皮沟内。 低温步进梁式加热炉:加热炉上部均热段采用全辐射平炉顶结构,其它供热段采用侧向供热,即均热段上部采用常规平焰烧嘴、其它供热段全部采用侧向蓄热式烧嘴。温度控制段分均热段上和下、二加热段上和下、一加热段上和下及预热段上和下共8段供热,其中均热段左右炉温可以分别进行调整。上均热段采用