钢丝编织液压胶管试验方法及验收条件

- 格式:docx

- 大小:9.22 KB

- 文档页数:2

液压钢丝缠绕软管接头标准

一、尺寸和公差

1.1接头尺寸应符合设计要求,公差应符合GB/T 3766-2015中表1的规定。

1.2接头的插入和拔出长度应符合设计要求,一般不小于钢丝缠绕软管外径的两倍。

二、连接方式

2.1接头应采用钢丝缠绕结构,缠绕角度、层数、间距等应符合设计要求。

2.2接头应与钢丝缠绕软管连接可靠,连接部位应无松动、脱落等现象。

2.3接头与钢丝缠绕软管的连接应采用密封圈或密封胶等密封材料,保证密封性能良好。

三、材料和制造工艺

3.1接头应采用优质碳素结构钢或不锈钢制造,表面应光滑、无毛刺等缺陷。

3.2钢丝应采用高强度、高韧性的优质钢材制造,表面应无裂纹、锈蚀等缺陷。

3.3制造过程中应对材料进行严格的质量控制,确保产品质量稳定可靠。

四、试验方法

4.1接头应按照GB/T 3766-2015中规定的方法进行压力试验,

确保密封性能符合要求。

4.2接头应按照GB/T 3766-2015中规定的方法进行拉伸试验、弯曲试验等力学性能试验,确保结构强度符合要求。

五、检验规则

5.1每批产品应按照GB/T 3766-2015中规定的方法进行检验,确保产品质量符合要求。

5.2对于关键部位和重要指标,应在生产过程中进行抽检或全检,确保产品质量稳定可靠。

六、包装、运输和贮存

6.1产品应按照GB/T 3766-2015中规定的方法进行包装,包装箱内应有产品合格证和使用说明书等文件。

6.2产品在运输过程中应避免碰撞和挤压等损伤,确保产品质量不受影响。

6.3产品应贮存在干燥、通风的仓库内,避免阳光直射和潮湿等环境因素对产品的影响。

钢丝编织(缠绕)液压胶管总成技术规格书一、使用地点本次采购的钢丝编织(缠绕)液压胶管总成主要供煤矿井下采掘设备及综采工作面液压支架等使用。

二、货物名称及供货范围1、货物名称:钢丝编织(缠绕)液压胶管总成2、供货范围:直径φ6mm—φ51mm(详见附件明细)三、主要技术参数1、液压胶管的平均有焰燃烧和无焰燃烧时间不大于30s,且任一胶管有焰燃烧和无焰燃烧时间不大于60秒。

2、液压胶管的抗静电试验中,两极间测试电阻不超过25×108/d(Ω),d 为软管公称外径,单位为毫米(mm)。

3、液压胶管总成的管接头材质为碳钢,接头表面须镀锌并作钝化处理,颜色为彩锌。

4、液压胶管总成的密封试验压力为其许用工作压力,试验三次,每次1min,不应有渗漏和损坏。

5、液压胶管总成出厂前,应以其许用工作压力的1.5倍进行保压试验,时间不低于1min,不能出现泄漏、接头拔脱或两端接头25mm范围内胶管发生破坏的现象。

6、液压胶管总成出厂前,应将液压胶管内的液体及杂质清理干净,并将两端接头加盖防尘盖。

7、软管公称内径小于或等于22mm时弯曲180°;软管公称内径大于22mm 时弯曲90°。

在弯曲后,使试件恢复到室温,再对试件以设计工作压力的2倍保压5min,不应出现渗漏、龟裂及其他异常现象。

四、检验检测所需物资文件须提供出厂检验报告、液压胶管煤安标志证书。

五、液压胶管使用环境及范围能适用于井下各种作业环境中。

六、适用标准1、MT/T98-2006《液压支架用胶管及软管总成检验规范》。

2、GB/T3683-2011《橡胶软管及软管组合件油基或水基流体适用的钢丝编织增强液压型规范》3、GB/T10544-2003《钢丝缠绕液压橡胶软管和软管组件》4、MT/T 986-2006《矿用U型销式快速接头及附件》七、质量及验收要求1、液压胶管外观无局部隆起,管体无受损、变形、腐蚀、老化等异常现象。

2、液压胶管公称外径、内径偏差符合GB/T3683-2011相关要求。

钢丝编织液压胶管标准钢丝编织液压胶管是一种重要的液压传动元件,广泛应用于工程机械、煤矿机械、农业机械、航空航天、船舶、化工等领域。

它具有耐高压、耐腐蚀、耐磨损、柔韧性好等特点,是现代工程技术中不可或缺的部件。

为了保证钢丝编织液压胶管的质量和安全性能,制定了一系列的标准,下面将对钢丝编织液压胶管标准进行详细介绍。

首先,钢丝编织液压胶管的标准主要包括以下几个方面,外径尺寸、工作压力、爆破压力、耐磨性、耐腐蚀性、耐高温性、接头连接、弯曲半径等。

这些标准的制定是为了保证钢丝编织液压胶管在使用过程中能够满足工程机械等设备的需求,确保设备的安全运行。

其次,钢丝编织液压胶管的外径尺寸标准是指在不同工作压力下,管子的外径尺寸应符合国家标准规定的公差范围,以保证管子在连接和安装时的稳定性和密封性。

而工作压力和爆破压力标准则是指在不同工作条件下,管子能够承受的最大压力和爆破压力,以确保管子在工作过程中不会因压力过大而破裂,造成安全事故。

另外,钢丝编织液压胶管的耐磨性、耐腐蚀性和耐高温性标准是指管子在不同工作环境下的耐磨程度、耐腐蚀程度和耐高温程度,以保证管子在恶劣环境下的稳定性和可靠性。

而接头连接和弯曲半径标准则是指管子的连接方式和弯曲程度,以确保管子在安装和使用过程中不会出现脱落、漏水等问题。

总的来说,钢丝编织液压胶管标准的制定是为了保证管子在设计、制造和使用过程中的质量和安全性能,以确保工程机械等设备的安全运行。

只有严格按照标准要求生产和使用钢丝编织液压胶管,才能够有效地预防事故的发生,保障设备和人员的安全。

综上所述,钢丝编织液压胶管标准是保证管子质量和安全性能的重要依据,对于工程机械等设备的安全运行具有重要意义。

我们应当充分认识到钢丝编织液压胶管标准的重要性,严格按照标准要求生产和使用钢丝编织液压胶管,确保设备和人员的安全。

Q/SY 三一重工股份有限公司企业标准Q/SY 1100-2004液压胶管2004-12-20发布 2004-12-30实施三一重工股份有限公司发布Q/SY 1100—2004前言根据公司现有产品所用常用液压胶管的特点要求,特制定本标准。

本标准作为液压胶管使用和检验的依据。

本标准由三一重工股份有限公司研究本院提出并归口。

本标准由三一重工股份有限公司泵送公司工艺所负责起草和解释。

本标准于2004年12月20日首次发布,于2004年12月30日实施。

本标准主要起草人:李画、杨军。

IQ/SY 1100—2004液压胶管1 范围本标准规定了钢丝增强液压橡胶管(以下简称胶管)的结构、型号、尺寸和公差、特性、技术要求、试验方法、检验规则、包装、运输和储存。

本标准适用于工程液压机械和其他车辆的液压系统。

不适用于输送蓖麻油基和脂基流体。

本标准只对胶管规定了性能要求,不包括总成及端部接头的要求。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1690 硫化橡胶耐液体试验方法GB/T 5563 橡胶、塑料软管及软管组合件液压试验方法GB/T 5564 橡胶、塑料软管低温曲挠试验GB/T 5568 橡胶、塑料软管及软管组合件无屈挠液压脉冲试验GB/T 9571 橡胶、塑料软管和软管组合件静态条件下耐臭氧性能评定GB 9573 橡胶、塑料软管和软管组合键尺寸测量方法GB 9576 橡胶、塑料胶管和胶管组合件选择、储存、使用和维修指南GB/T 9577 橡胶和塑料软管及软管组合件标志、包装和运输规则GB/T 12721 橡胶软管外胶层耐磨耗性能的测定GB/T 14905 橡胶和塑料软管各层间粘合强度测定HG 2185 橡胶管外观质量EN 853:1997 BS EN 853:1997 橡胶软管及其总成—钢丝编制增强层液压类型—规范EN 856:1997 BS EN 853:1997 橡胶软管及其总成—橡胶覆盖钢丝编制增强层液压类型—规范Q/SY 1021 胶管长度Q/SY 1101 液压胶管接头Q/SY 1100—2004Q/SY 1102 液压胶管总成3 分类3.1 型号1sn——一层钢丝编制液压橡胶管2sn——二层钢丝编制液压橡胶管4sp——四层钢丝缠绕液压橡胶管(中压)4sh——四层钢丝缠绕液压橡胶管(超高压)3.2 标识——命名胶管命名如下例所示胶管EN 856 – 4SP10 (型号为钢丝缠绕增强4SP,公称内径为10的胶管)命名简称:胶管4SP103.3 印记在最大500 mm长的范围至少标记如下内容–生产商名称或标志,例如XXX。

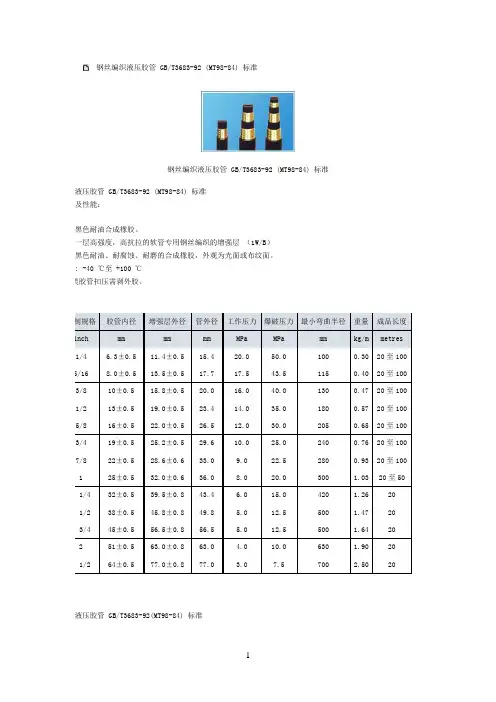

钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准织液压胶管 GB/T3683-92 (MT98-84) 标准构及性能::黑色耐油合成橡胶。

:一层高强度,高抗拉的软管专用钢丝编织的增强层(1W/B):黑色耐油、耐腐蚀、耐磨的合成橡胶,外观为光面或布纹面。

围: -40 ℃至+100 ℃此类胶管扣压需剥外胶。

英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度inch mm mm mm MPa MPa mm kg/m metres 1/4 6.3±0.511.4±0.515.4 20.0 50.0 100 0.30 20至100 5/16 8.0±0.513.5±0.517.7 17.5 43.5 115 0.40 20至100 3/8 10±0.515.8±0.520.0 16.0 40.0 130 0.47 20至100 1/2 13±0.519.0±0.523.4 14.0 35.0 180 0.57 20至100 5/8 16±0.522.0±0.526.5 12.0 30.0 205 0.65 20至100 3/4 19±0.525.2±0.529.6 10.0 25.0 240 0.76 20至100 7/8 22±0.528.6±0.633.0 9.0 22.5 280 0.93 20至1001 25±0.532.0±0.636.0 8.0 20.0 300 1.03 20至501 1/4 32±0.539.5±0.843.4 6.0 15.0 420 1.26 201 1/2 38±0.545.8±0.849.8 5.0 12.5 500 1.47 201 3/4 45±0.556.5±0.856.5 5.0 12.5 500 1.64 202 51±0.563.0±0.863.0 4.0 10.0 630 1.90 202 1/2 64±0.577.0±0.877.0 3.0 7.5 700 2.50 20织液压胶管 GB/T3683-92(MT98-84) 标准产品结构及性能:内胶层:黑色耐油合成橡胶。

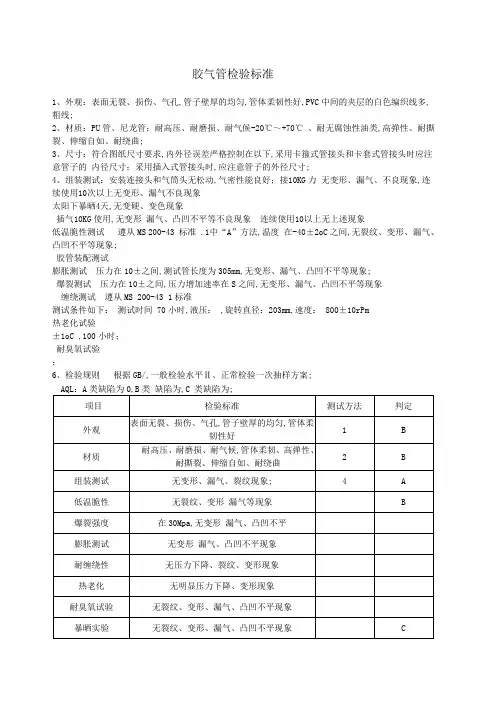

胶气管检验标准

1、外观:表面无裂、损伤、气孔,管子壁厚的均匀,管体柔韧性好,PVC中间的夹层的白色编织线多,粗线;

2、材质:PU管、尼龙管;耐高压、耐磨损、耐气候-20℃~+70℃、耐无腐蚀性油类,高弹性、耐撕裂、伸缩自如、耐绕曲;

3、尺寸:符合图纸尺寸要求,内外径误差严格控制在以下,采用卡箍式管接头和卡套式管接头时应注意管子的内径尺寸;采用插入式管接头时,应注意管子的外径尺寸;

4、组装测试:安装连接头和气筒头无松动,气密性能良好;接10KG力无变形、漏气、不良现象,连续使用10次以上无变形、漏气不良现象

太阳下暴晒4天,无变硬、变色现象

插气10KG使用,无变形漏气、凸凹不平等不良现象连续使用10以上无上述现象

低温脆性测试遵从MS 200-43 标准 .1中“A”方法,温度在-40±2oC之间,无裂纹、变形、漏气、凸凹不平等现象;

胶管装配测试

膨胀测试压力在10±之间,测试管长度为305mm,无变形、漏气、凸凹不平等现象;

爆裂测试压力在10±之间,压力增加速率在S之间,无变形、漏气、凸凹不平等现象

缠绕测试遵从MS 200-43 1标准

测试条件如下:测试时间 70小时,液压: ,旋转直径:203mm,速度: 800±10rPm

热老化试验

±1oC ,100小时;

耐臭氧试验

;

6、检验规则根据GB/,一般检验水平Ⅱ、正常检验一次抽样方案;

7、相关记录与表格进料检验报告 FM/QP10-01

制定审核批准。

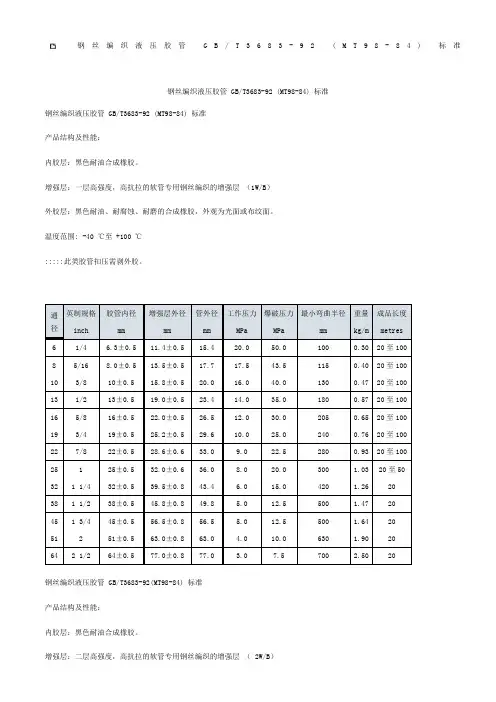

钢丝编织液压胶管G B/T3683-92(M T98-84)标准钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准产品结构及性能:内胶层:黑色耐油合成橡胶。

增强层:一层高强度,高抗拉的软管专用钢丝编织的增强层(1W/B)外胶层:黑色耐油、耐腐蚀、耐磨的合成橡胶,外观为光面或布纹面。

温度范围: -40 ℃至+100 ℃:::::此类胶管扣压需剥外胶。

通径英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度inch mm mm mm MPa MPa mm kg/m metres6 1/4 6.3±0.511.4±0.515.4 20.0 50.0 100 0.30 20至100 8 5/16 8.0±0.513.5±0.517.7 17.5 43.5 115 0.40 20至100 10 3/8 10±0.515.8±0.520.0 16.0 40.0 130 0.47 20至100 13 1/2 13±0.519.0±0.523.4 14.0 35.0 180 0.57 20至100 16 5/8 16±0.522.0±0.526.5 12.0 30.0 205 0.65 20至100 19 3/4 19±0.525.2±0.529.6 10.0 25.0 240 0.76 20至100 22 7/8 22±0.528.6±0.6 33.0 9.0 22.5 280 0.93 20至100 25 1 25±0.532.0±0.636.0 8.0 20.0 300 1.03 20至50 32 1 1/4 32±0.539.5±0.843.4 6.0 15.0 420 1.26 2038 1 1/2 38±0.545.8±0.849.8 5.0 12.5 500 1.47 2045 1 3/4 45±0.556.5±0.856.5 5.0 12.5 500 1.64 2051 2 51±0.563.0±0.863.0 4.0 10.0 630 1.90 2064 2 1/2 64±0.577.0±0.877.0 3.0 7.5 700 2.50 20钢丝编织液压胶管 GB/T3683-92(MT98-84) 标准产品结构及性能:内胶层:黑色耐油合成橡胶。

钢丝编织液压胶管试验方法及验收条件1适用范围1.1本标准规定了内径为16mm的钢丝编织液压胶管的内外胶层的各项性能及试验方法。

1.2此类胶管适用于输送普通液压液体,如矿物油、可溶乳浊液及水等,工作温度范围为-40℃-100℃,本标准不适用于蓖麻油基和酯基液体。

1.3本标准只规定了胶管胶层的性能,不包括对整根胶管其它性能的要求。

2 引用标准GB527-83 硫化橡胶物理试验方法的一般要求GB528-82 硫化橡胶拉伸性能的测定GB1690-82 硫化橡胶耐液体试验方法GB3512-83 橡胶热空气老化试验方法GB3683-83 钢丝编织液压胶管HG 4-406-75 钢丝编织胶管GB1682-82 硫化橡胶脆性温度试验方法3 胶管3.1 胶管型号Ⅱ型:二层钢丝编织的液压胶管。

3.2 结构胶管由耐液体的合成橡胶内胶层、二层钢丝增强层及耐候性优良的合成橡胶外胶层组成。

4 试验方法4.1 取样4.1.1 胶管外胶层:用取样器从胶管外层裁取一定长度的样品,在橡胶磨片机上打磨成1±0.3mm厚的试片,用GB528-82中的Ⅳ型裁刀裁取拉伸试验用试样;并裁取三个1克左右的样品做耐油性试验;4.1.2 胶管内胶层:剥去编织钢丝,裁取一定长度的内胶层样品,在橡胶磨片机上打磨成1±0.3mm厚的试片,用GB528-82中的Ⅳ型裁刀裁取拉伸试验用试样;并裁取三个1克左右的样品做耐油性试验。

4.1.3脆性温度试验用试样从胶料标准试片上取样。

4.2试验4.2.1 胶管的内、外胶层的拉伸强度和扯断伸长率试验按GB528-82规定执行。

4.2.2 胶管的内、外胶层的老化系数按GB3512-83规定执行。

4.2.3 胶管的内、外胶层的耐油性能按GB1690-82。

5 验收条件5.1 制造胶管用胶料的物理机械性能应符合下表的规定,其最终结果以成品为准。

5.2 钢丝编织胶管装车弯曲直径约为300mm,在此条件下使用,外胶层半年内不得出现裂纹现象;外胶层在胶管弯曲直径为100mm、120℃下,48小时内不得出现裂纹。

中国第一重型机械集团公司标准钢丝编织增强液压型橡胶软管GB/T 3683.1-2006代替GB/T 3683-92本标准适用于符合GB/T 7631.2要求的HH 、HL 、HM 、HR 和HV 液压流体,工作温度范围为-40~+100益。

1型别根据软管的结构、工作压力和耐油性能分类规定了8个型别:———1ST 和R1A 型:具有单层钢丝编织增强层和厚外覆层的软管。

———2ST 和R2A 型:具有两层钢丝编织增强层和厚外覆层的软管。

———1SN 和R1AT 型:具有单层钢丝编织增强层和薄外覆层的软管。

———2SN 和R2AT 型:具有两层钢丝编织增强层和薄外覆层的软管。

注:1除为无需剥掉外覆层或一部分外覆层以装配管接头而具有薄外覆层外,1SN/R1AT 和2SN/R2AT 型的增强层尺寸分别与1ST/R1A 和2ST/R2A 型相同。

注:21ST 和1SN 型的压力等级与R1A 和R1AT 型不同。

同样2ST 和2SN 型的压力等级与R2A 和R2AT 型也不同。

见表3。

注:3R1A 、R2A 、R1AT 和R2AT 型不进行耐真空和耐磨试验。

2材料和结构2.1软管软管应由耐液压流体橡胶内衬层、一层或两层高强度钢丝和耐油、耐天候橡胶外覆层构成。

2.2软管组合件软管组合件使用符合本部分规定的软管要求的软管制造。

软管组合件应只使用其功能已按4.1、4.3、4.4和4.5验证的管接头制造。

应遵循制造厂的软管组合件正确准备和装配的说明书。

3尺寸3.1直径和同心度当按GB/T 9573进行测量时,软管的直径应符合表1给出的值。

当按GB/T 9573进行测量时,软管的同心度应符合表2给出的值。

3.2长度软管和软管组合件的供货长度应由制造厂与采购方商定。

注:软管和软管组合件供货长度的建议在附录A 中给出。

4技术要求4.1静液压要求4.1.1当按ISO 1402进行试验时,软管和软管组合件的最大工作压力、验证压力和最小爆破压力应符合表3给出的值。

关于钢丝编织胶管的探讨摘要:本文主要简述了胶管结构设计、胶料配合,以及对钢丝编织胶管常见质量问题进行分析并提出相应措施。

关键词:钢丝编织胶管;结构设计;胶料配合;常见质量问题钢丝编织胶管作为柔性连接管,主要用于工程机械液压油管、海底天然气、石油、灌溉、钢厂、化工厂等介质的输送。

编织管一旦出现质量问题,发生破损、脱落、介质泄漏,将造成严重后果,甚至产生安全问题。

因此有必要对编织管作进一步的研究。

一、胶管结构设计钢丝编织胶管的编织层通常都按平衡角(54°44′)进行编织而成。

这种结构的胶管具有承压性能好、弯曲性能好、材料利用率高等优点,但是这种编织结构并不是完美的。

54°44′是从单层薄壁容器受力状态分析推导出来的中性角度,但对像高压胶管这种多层增强的厚壁管体,这个角度存在一定的缺陷。

比如,按这个角度设计的胶管,一个编织层的爆破压力可达理论值的90 %左右,两个编织层约80%,三个编织层只有75 %左右。

各增强层受力不均,内层应力大,外层应力小,且逐层递减。

在脉冲试验和实际使用中,胶管内层钢丝常因疲劳而断裂,中层和外层却完好无损,严重影响胶管的内在力学性能。

对于多层编织结构的胶管来说,常使内层骨架编织角略小于平衡角,而外层编织角略大于平衡角,即通常被称为“配合角”结构。

其特点是能使胶管在承受内压的情况下,更好地发挥各层骨架材料的作用。

实践中,用钢丝增强胶管的“最佳角度数列”设计方法,克服了多层增强结构在力学上的不均匀性。

这种方法设计的钢丝编织胶管在静压试验时长度变化率低、脉冲试验中摆动振幅小。

二、胶料配合钢丝编织胶管的破坏主要是爆破或接头处断裂。

因此,除了要求胶管的外层胶耐使用环境老化、内层胶耐液压介质外,还应具有较高的定伸应力、动态疲劳性能、撕裂强度和较低的压缩永久变形等。

(一)胶种选择内层胶视满足输送介质的性质和温度范围而定,除常用的NBR(丁腈橡胶)外,考虑到更低渗透性的要求,已使用IIR(丁基橡胶)、FKM(氟橡胶)、HNBR(氢化丁腈橡胶)、改性尼龙。

液压胶管的扣压失效验证实验计划一、准备工作1. 由供应部采购进口液压胶管总成(Parker),规格为(1/2英寸,5/8英寸,3/4英寸,1英寸)等几个标准,尺寸长度为500mm的胶管总成各12条;技术要求:额定工作压力:Pmax大于等于28MPa,温度-40°~+100°Parker进口胶管标准及规格为(1/2″,5/8″,3/4″,1″)461-8、461-10、461-12、461-16;2. 由供应部采购461-8、461-10、461-12、461-16四种规格Parker胶管各20将以上扣压接头的外径、内径基本尺寸测量好并相应在接头上打上标识(1—10)每种规格尺寸记录下表:二、实验过程1. 由试制验证室领取以上接头、胶管,胶管以每根管长为500mm进行扣压实验:1.1 按Parker建议扣压直径扣压胶管每种规格各10条;1.2 试制车间扣压技师,按照经验扣压以上胶管各种规格各10条;并记录2. 随机抽取外购胶管总成(1/2″,5/8″,3/4″,1″)各2条,做好标识,进行拉力脱扣破坏性实验;2.1 要求实验前进行各种规格胶管外径、扣头外径尺寸测量,并记录好相关数据;(所有12条胶管总成全部测量)条,做好标识,进行以上拉力脱扣实验并按要求记录好相关数据(同上);3.将采购回来的剩余10条胶管总成,以及实验室扣压好的16条胶管总成,均做好标识,送至专业高压脉冲实验机构进行高压脉冲实验;试验说明:该胶管总成的额定工作压力为28Mpa。

以下是实验数据记录要求:脉冲实验要求做30万次,以每3万次作为一个脉冲记录点,按以下模式记录:试验方法:用额定压力的两倍,即压力56MPa作用在胶管上一分钟,然后向胶管内注入温度为120°C的液压油,并连续施加28~42MPa之间的脉冲压力,直到胶管总成失效为止。

所有胶管30万次脉冲循环实验情况记录表三、结论分析通过对比实验验证,找出进口管与试验扣压管脱扣拉力F差异;在相同工况下,由高压脉冲实验结果进行试验室经验扣压管、按Parker标准建议扣压量扣压管以及进口Parker管的对比失效以模式及失效时间,试图找出扣压最佳扣压直径范围;分析扣压接头尺寸公差控制范围,并检验扣压接头基本尺寸偏差,,以控制好扣压胶管扣压质量(还有大量工作待做)。

关于液压胶管进厂检验程序及相关规定

为严格控制液压胶管质量,凡今后进厂所有液压胶管须遵循以下检验程序和规定。

1.供应科对每批胶管应要求供货厂家提供胶管的“MA”标志、

胶管扣压后的试验报告和合格证。

2.供应科委托胶管检验时,应先与供货厂家联系并通知质检科

派检验员去生产现场对具备交货条件的胶管进行抽样检验。

3.抽样检验后将填写抽样检验单,并经双方签字认可后方可送

货到我厂。

4.供应科应要求生产厂家在送货前对胶管的接头进行封堵保

护。

5.对支架在调试过程中及用户在使用过程中胶管出现的各种

质量问题,供应科应通知生产厂家积极处理并采取有效地控

制措施。

拓特机械制造厂质检科

2011-7-26。

钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准钢丝编织液压胶管 GB/T3683-92 (MT98-84) 标准产品结构及性能:内胶层:黑色耐油合成橡胶。

增强层:一层高强度,高抗拉的软管专用钢丝编织的增强层(1W/B)外胶层:黑色耐油、耐腐蚀、耐磨的合成橡胶,外观为光面或布纹面。

温度范围: -40 ℃至+100 ℃:::::此类胶管扣压需剥外胶。

通径英制规格胶管内径增强层外径管外径工作压力爆破压力最小弯曲半径重量成品长度inch mm mm mm MPa MPa mm kg/m metres6 1/4 6.3±0.511.4±0.515.4 20.0 50.0 100 0.30 20至100 8 5/16 8.0±0.513.5±0.517.7 17.5 43.5 115 0.40 20至100 10 3/8 10±0.515.8±0.520.0 16.0 40.0 130 0.47 20至100 13 1/2 13±0.519.0±0.523.4 14.0 35.0 180 0.57 20至100 16 5/8 16±0.522.0±0.526.5 12.0 30.0 205 0.65 20至100 19 3/4 19±0.525.2±0.529.6 10.0 25.0 240 0.76 20至100 22 7/8 22±0.528.6±0.633.0 9.0 22.5 280 0.93 20至100 25 1 25±0.532.0±0.636.0 8.0 20.0 300 1.03 20至50 32 1 1/4 32±0.539.5±0.843.4 6.0 15.0 420 1.26 2038 1 1/2 38±0.545.8±0.849.8 5.0 12.5 500 1.47 2045 1 3/4 45±0.556.5±0.856.5 5.0 12.5 500 1.64 2051 2 51±0.563.0±0.863.0 4.0 10.0 630 1.90 2064 2 1/2 64±0.577.0±0.877.0 3.0 7.5 700 2.50 20钢丝编织液压胶管 GB/T3683-92(MT98-84) 标准产品结构及性能:内胶层:黑色耐油合成橡胶。

二层钢丝纺织液压支架软管总成进厂检验规程1. 引言本文为二层钢丝纺织液压支架软管总成进厂检验规程,旨在确保进厂的软管总成符合相关标准和要求,以保证产品质量和安全性。

2. 适用范围本规程适用于所有进厂的二层钢丝纺织液压支架软管总成。

3. 进厂检验目的进厂检验的目的是验证软管总成的质量和技术要求是否符合相关标准,并确保软管总成能够满足使用要求和安全性能。

4. 进厂检验内容进厂检验内容包括以下几个方面:4.1 外观检查对软管总成的外观进行检查,包括外壳、接头、标识等方面,确保无明显破损、变形、腐蚀等情况。

4.2 尺寸检查测量软管总成的尺寸,包括长度、直径、壁厚等参数,与技术要求进行比对,确保符合规定的尺寸范围。

4.3 材料检查对软管总成的材料进行检查,包括外层材料、内层材料、钢丝编织层等,确认材料符合相应的标准和要求。

4.4 功能性能检查通过对软管总成进行压力测试、扭曲测试等功能性能检查,验证其能够正常工作并满足使用要求。

4.5 标志标识检查检查软管总成上的标志标识是否完整、清晰,包括产品型号、生产日期、生产厂家等信息。

4.6 包装检查检查软管总成的包装是否完好,是否符合运输要求,以确保产品在运输过程中不受损。

5. 检验方法进厂检验的方法包括目视检查、测量检查、压力测试、扭曲测试等。

根据不同的检验内容选择相应的方法进行检验。

6. 检验记录与报告每次进厂检验需要记录检验结果,并填写进厂检验报告。

检验报告中应包括软管总成的基本信息、检验结果、不合格项处理意见等内容。

7. 不合格项处理如果发现软管总成存在不合格项,应及时通知供应商,并按照相关规定进行处理,包括返修、更换等。

8. 进厂检验频率根据软管总成的重要性和使用环境的要求,确定进厂检验的频率。

一般建议每批次进厂时都进行检验,以确保产品质量稳定。

9. 附录附录中包括与进厂检验相关的标准、检验方法、记录表格等内容,供参考使用。

以上为二层钢丝纺织液压支架软管总成进厂检验规程的主要内容,通过严格执行本规程,可以确保软管总成的质量和安全性能符合要求,为用户提供高质量的产品。

钢丝编织液压胶管试验方法及验收条件

1 适用范围

1.1本标准规定了内径为 16mm的钢丝编织液压胶管的内外胶层的各项性能及试验方法。

1.2此类胶管适用于输送普通液压液体,如矿物油、可溶乳浊液及水等,工作温度范围为

-40 C—100C,本标准不适用于蓖麻油基和酯基液体。

1.3本标准只规定了胶管胶层的性能,不包括对整根胶管其它性能的要求。

2 引用标准

GB527-83 硫化橡胶物理试验方法的一般要求

GB528-82 硫化橡胶拉伸性能的测定

GB1690-82 硫化橡胶耐液体试验方法

GB3512-83 橡胶热空气老化试验方法

GB3683-83 钢丝编织液压胶管

HG 4-406-75 钢丝编织胶管

GB1682-82 硫化橡胶脆性温度试验方法

3 胶管

3.1 胶管型号n型:二层钢丝编织的液压胶管。

3.2结构胶管由耐液体的合成橡胶内胶层、二层钢丝增强层及耐候性优良的合成橡胶外

胶层组成。

4 试验方法

4.1取样

4.1.1胶管外胶层:用取样器从胶管外层裁取一定长度的样品,在橡胶磨片机上打磨成 1 ± 0.3mm厚的试片,用 GB528-82中的"型裁刀裁取拉伸试验用试样;并裁取三个 1 克左右

的样品做耐油性试验;

4.1.2胶管内胶层:剥去编织钢丝,裁取一定长度的内胶层样品,在橡胶磨片机上打磨成

1± 0.3mm厚的试片,用 GB528-82中的"型裁刀裁取拉伸试验用试样;并裁取三个1克左右的样品做耐油性试验。

4.1.3脆性温度试验用试样从胶料标准试片上取样。

4.2 试验

4.2.1 胶管的内、外胶层的拉伸强度和扯断伸长率试验按GB528-82规定执行。

4.2.2 胶管的内、外胶层的老化系数按GB3512-83规定执行。

4.2.3 胶管的内、外胶层的耐油性能按GB1690-82。

5验收条件

5.1制造胶管用胶料的物理机械性能应符合下表的规定,其最终结果以成品为准。

5.2钢丝编织胶管装车弯曲直径约为300mm在此条件下使用,外胶层半年内不得出现裂

纹现象;外胶层在胶管弯曲直径为100mm 120 C下,48小时内不得出现裂纹。

5.3其它要求全部按 GB3683-83中规定的执行。